Известны устройства для контроля и регуЛ1 рования коисистеиции и водосодержания бетонной смеси, содержаидие усеченный конусообразный стакан, за крепленный на наклонной стенке бункера бетонной смеси, уплотнитель, заслонку, подвижную цилиндрическую емкость с перемещающимся днищем для транспортировки пробы, гидроцилинЛ|ры с соленоидами управления, раму на подпружиненной платформе с вибратором, датчик уровня для измерения пластичности, датчик водосодержания бетонной смеси и счетно-рещающее устройство с блоком управления.

Целью изобретения является повыщение точности и полная автоматизация процесса «змерения консистенции и водосодержания бетонной смеси.

Достигается это те.м, что на наклонной стенке бункера смонтирован смеситель, выполненный в виде закрепленного на оси двигателяредуктора вала с лопастями и крышки с электромеханическим дозатором эталонных добавок воды. При этом выходы датчиков уровня и водосодержания подключены «о входам счетно-решающего устройсива, а выходы -последнего подключены ко входа м блока управления, выходы которого подключены к соленоидам управлбния гидроцилиндров, вибратору, Л;аигателю- рвду1кт10|руамеС1Ителя ,и элвк т р101мехаHiH eaKiOiMiy ao3amoipiy Эталоеных дюбавяк аады

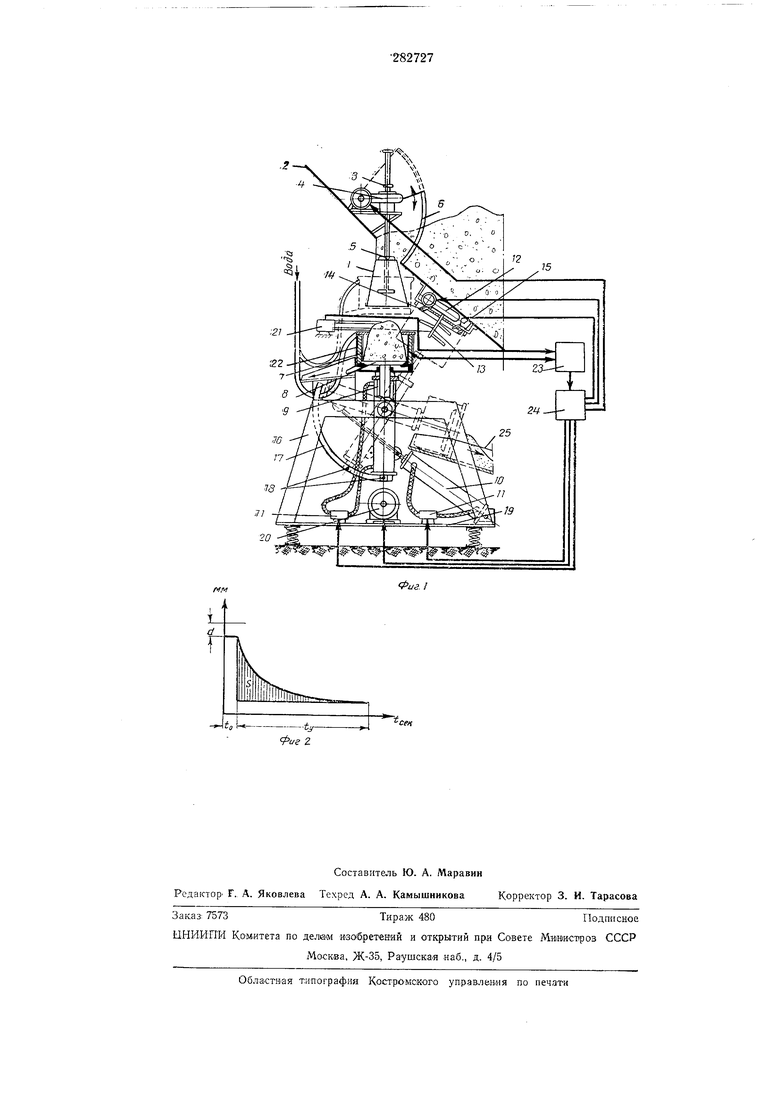

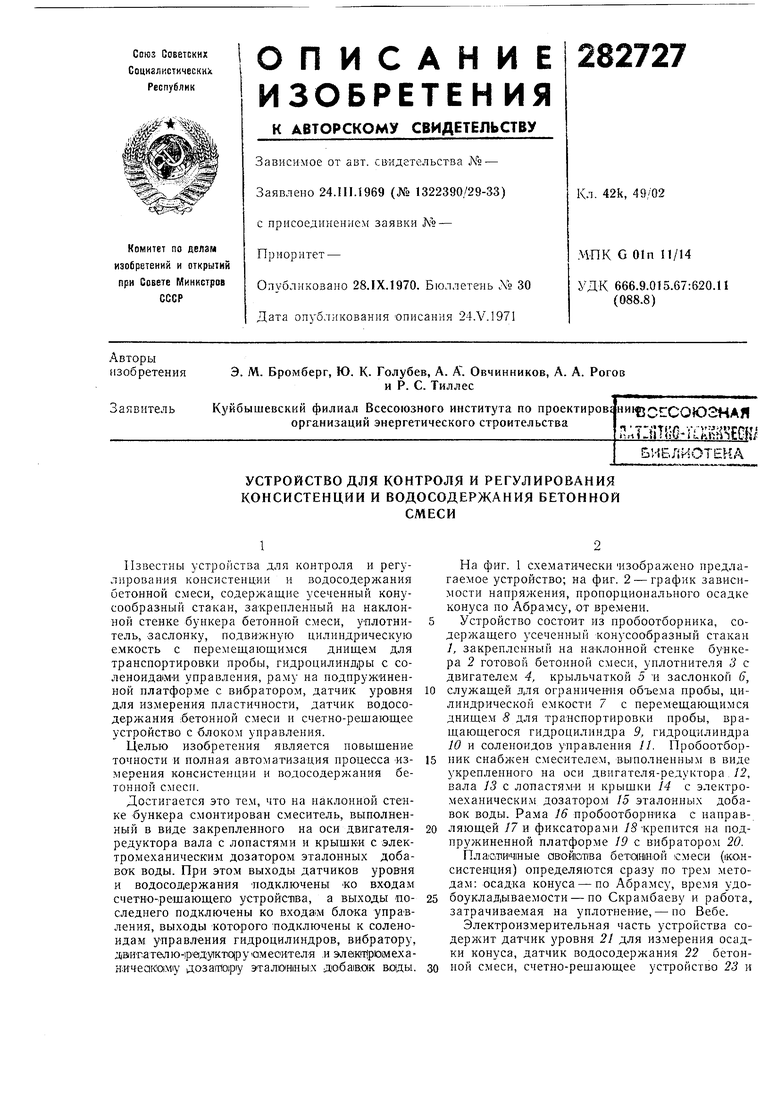

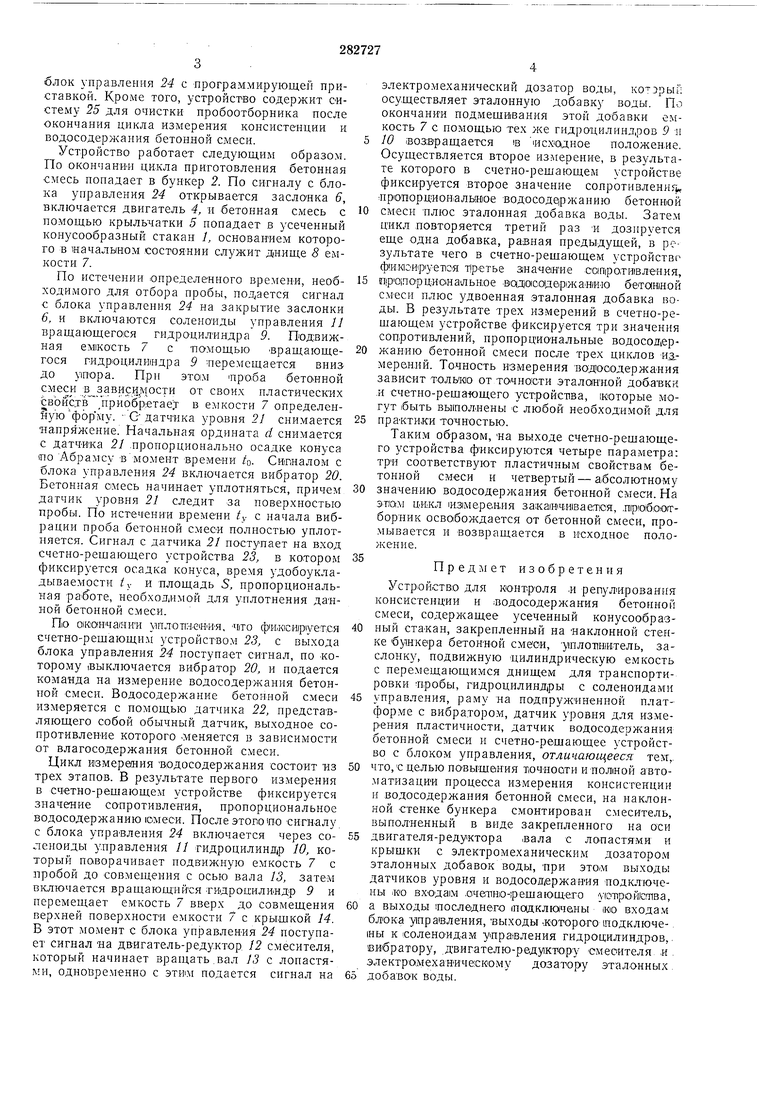

На фиг. 1 схематически изобрал ено предлагаемое устройство; на фиг. 2 - график зависимости напряжения, пропорционального осадке конуса по Абрамсу, от времени.

Устройство состоит из пробоотборника, содержащего усеченный конусообразный стакан 1, закрепленный на наклонной стенке бункера 2 готовой бетонной смеси, уплотнителя 3 с двигателем 4, крыльчаткой 5 и заслонкой 6, служащей л,ля ограничения объема пробы, цилиндрической емкости 7 с перемещающимся днищем 8 для транспортировки пробы, вращающегося гидроцилиндра 9, гидроцилиндра 10 и соленоидов управления //. Пробоотборник снабжен смесителем, выполненным в виде укрепленного на оси двигателя-редуктора , 12, вала 13 с лопастяМИ и крышки 14 с электромеханически.м дозатором /5 эталонных добавок воды. Рама 16 пробоотборника с направляющей У7 и фиксаторами /Sкрепится на подпружиненной платформе 19 с вибратором 20.

ПлаС1пиЧ1ные авойот/ва бетантой смеси (IKOWсистенция) определяются сразу по трем методам: осадка конуса - по Абрамсу, время удобоукладываемости - по Скрамбаеву и работа, затрачиваемая на уплотнение, - по Вебе.

Электроизмерительная часть устройства содержит датчик уровня 21 для измерения осадки конуса, датчик водосодержания 22 бетонной смеси, счетно-рещающее устройство 23 и

блок управления 24 с программирующей приставкой. Кроме того, устройство содержит оистему 25 для очистки пробоотборника после окончания цикла измерения консистенции и водосодержания бетонной смеси.

Устройство работает следующим образом. По окончании цикла приготовления бетонная смесь попадает в бункер 2. По сигналу с блока управления 24 открывается заслонка 6, включается двигатель 4, и бетонная смесь с помощью крыльчатки 5 попадает в усеченный конусообразный стакан 1, основанием которого в началнном состоянии служит днище 8 емкости 7.

По истечении определенного времени, необходимого для отбора пробы, поддается сигнал с блока управления 24 на закрытие заслонки 6, и включаются соленоиды управления 11 вращающегося гидроцилиндра 9. Подвижная ем кость 7 с помощью Вращающегося гидроцилиидра 9 -перемещается вниз до yinopa. При ЭТ01М проба бетонной смеси в зависи.мости от своих пластических свойс.т13 прирбр:етае;г в емкости 7 определенную форму. G датчика уровня 2 снимается напряжение. Начальная ордината d снимается с датчика 21 .пропорционально осадке конуса ino Абрамсу в момент времени /о- Сипналом с блока управления 24 включается вибратор 20. Бетонная смесь начинает уплотняться, причем датчик уровня 21 следит за поверхностью пробы. По истечении времени с начала вибрации проба бетонной смеси полностью уплотняется. Сигнал с датчика 21 постз пает на вход счетно-рещающего устройства 23, в котором фиксируется осадка конуса, время удобоукладываемости /у и площадь S, пропорциональная , необходимой для уплотнения даНной бетонной смеси.

По 01кончаиии утлотк-геиИ-я, Ч|то ф|и.к СИ1р|уеТ;С:я ечетно-рещающи.м устройством 23, с выхода блока управления 24 поступает сигнал, по -которому выключается вибратор 20, и подается команда на измерение водосодержания бетонной смеси. Водосодержание бетонной смеси измеряется с помощью датчика 22, представляющего собой обычный датчик, выходное сопротивлен-ие которого .меняется в зависимости от влагосодержания бетонной смеси.

Цикл ивмерения водосодержания состоит из трех этапов. В результате первого измерения в сч-етно-рещающем устройстве фиксируется значение сопротивления, пропорциональное водосодержанию юмес-и. После этолоио сигналу, с блока упра-вления 24 включается через соленоиды управления // гидроцилинЛ(р 10, который поворачивает подвижную емкость 7 с зтробой до совмещения с осью вала 13, затем включается вращающийся тидроинли-ндр 9 и перемещает емкость 7 вверх до совмещения верхней поверхности емкости 7 с крыщкой 14. В этот мо.мент с блока управлен-ия 24 поступает сигнал на двигатель-редуктор 12 смесителя, который начинает вращать.вал 3 с лонастями, одновременно с этим подается сигнал на

электромеханический дозатор воды, козрыи осуществляет эталонную добавку воды. По окончаниИ подмешивания этой добавки емкость 7 с помощью тех же гидроцилинл.ров 9 и 10 1воз;вращается IB исходное положение. Осуществляется второе измерение, в результате которого в счетно-рещающем устройстве фиксируется второе значение сопротивленнг лропорциовалынюе водосоде|ржанию бетонной

смеси илюс эталонная добавка воды. Затем цикл повторяется третий раз И дозируется еще одна добавка, равная предыдущей, в результате чего в счетно-рещающем устройство ф ик1СИ1р|ует10я т|р-етье значение оап|ро.ти1БЛ€Ния,

П р01порцио1нальное вадоюоцер жа-ни-ю бетан1ной см-еси плюс удвоенная эталонная добавка воды. В результате трех измерений в счетно-рещающем устройстве фиксируется три значения сопротивлений, пропорциональные водосодержанию бетонной смеси после трех циклов измерений. То-чность измерения водо-оодержа-ния зависит т-ольмо от точнос-ти эталанной добавки и счетно-рещаадщего устройства, которые могут |быть вьиполНены с любой необходимой для

праКтики точностью.

Таким образом, на выходе счетно-рещающего устройства фиксируются четыре параметра: три соответствуют пластичным свойствам бетонной см-еси и четвертый-абсолютному

значению водосодержания бетонной смеси. На эт)ам ци;кл 1иэмерен,ия зака1нч:И1ваетюя, ,nip o6ioorrборник освобождается от бетонной смеси, промывается и возвращается в исходное положение.

п

Предмет изобретения

Устройство для контроля и репулировання консистенции и лодосодержакия бетонной смеси, содержащее усеченный конусообразный ста-кан, закрепленный на наклонной стенке бутакера бетонной смеси, у1нлот1Н1Итель, заслонку, подвижную Цилиндрическую емкость с перемещающимся днищем для транспортировки пробы, гидроцилинД|ры с соленоидами

управления, раму на подпружиненной платформе с вибраторо.м, датчик уровня для измер-ения пластичности, датчик водосодержания бетонной смеси и счетво-ре-щающее устройство с блоком управления, отличающееся тем,.

что,с целью поВЫЩания тоЧНооти и полной автоматизации процесса измерения консистекции и водосодержания бетонной смеси, на наклонной -стенке бункера смонтирован смеситель, вьшолненный в виде закрепленного на оси

двигателя-редуктора (Вала с лопастями и крышки с электромеханическим дозатором эталонных добавок воды, нри этом выходы датчиков уровня и водосол,ержания иодключены -ко в.ХОда1м ,очвт1но-1решающего у|-С1Т1рой1ства,

а выходы последнего (пскдклю(чвны ко входа.vi блока у1пра1вления, выходы жоторо-готодключе-. 1НЫ к соленоидам упра вления гидроцилиндров,, вибратору, двигателю-редуктору -смесителя и . электромеханическому дозатору эталонных.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования водосодержания бетонной смеси | 1974 |

|

SU504970A1 |

| Установка для перемешивания и укладки бетона | 1990 |

|

SU1837010A1 |

| УСТРОЙСТВО для ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ СМЕСИ | 1969 |

|

SU235536A1 |

| УСТАНОВКА САМОХОДНАЯ ДЛЯ ПРОИЗВОДСТВА БЛОКОВ ФУНДАМЕНТНЫХ БЕТОННЫХ | 2017 |

|

RU2661485C1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| Способ оптимизации технологических процессов дозирования, гомогенизации сыпучих компонентов в хлебопечении и подачи их к тестомесильной машине | 2019 |

|

RU2763895C2 |

| Система автоматического регулирования формуемости формовочных смесей | 1980 |

|

SU942861A1 |

| Автобетоносмеситель с дозированной подачей смеси | 1989 |

|

SU1791193A1 |

| Самозагружающаяся смесительно-зарядная машина для заряжания скважин в процессе изготовления взрывчатых веществ | 2019 |

|

RU2752067C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ КОРРЕКЦИИ И ОПТИМИЗАЦИИ СОСТАВА БЕТОННОЙ И ПОДОБНОЙСМЕСИ | 1972 |

|

SU329472A1 |

tjr

Фие г

ce/t

Даты

1970-01-01—Публикация