Изобретение относится к области переработки металлического лома и предназначено для превращения лома в пакеты повышенной твердости, удобные для транспортировки и пригодные для переплавки.

Известен пакетировочный пресс, содержащий станину с передней стенкой, установленные на станине прессующие ползуны первой, второй и третьей ступеней прессования, образующие с передней стенкой станины и дном ее камеру сжатия, а также выталкиватели, расположенные .в передней стенке против лолзуна второй ступени прессования.

Предлагаемый пресс отличается тем, что в дне его станины, под ползуном второй ступени прессования, выполнено выгрузочное окно с размерами, превыщающими размеры пакета, а над ползуном второй ступени прессования установлена имеющая самостоятельный привод подвижная плита толщиной, больщей величины упругой деформации пакета, обеспечивающая при своем перемещении вместе с ползуном второй ступени прессования при выталкивании пакета из камеры сжатия свободный выход его в зону над окном ныгрузки.

Это позволяет улучщить условия выгрузки пакета, увеличить производительность, уменьщить габариты и металлоемкость, а также обеспечить получение из металлического лома тяжеловесных пакетов повышенной плотности,

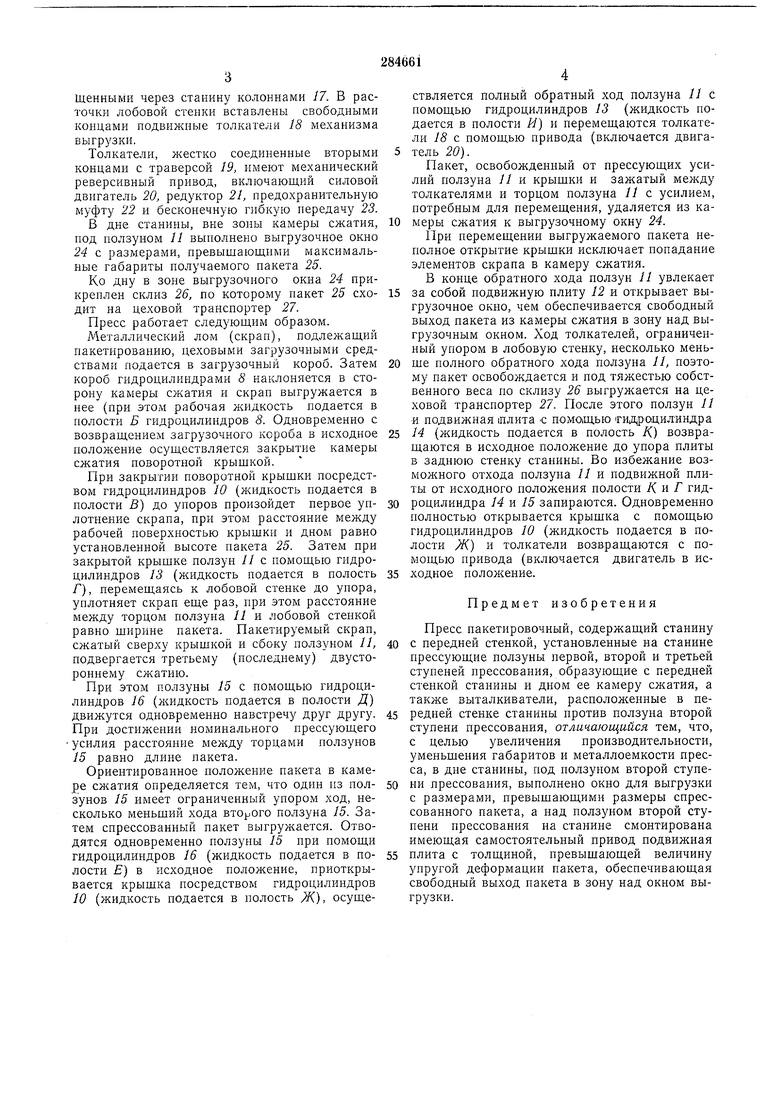

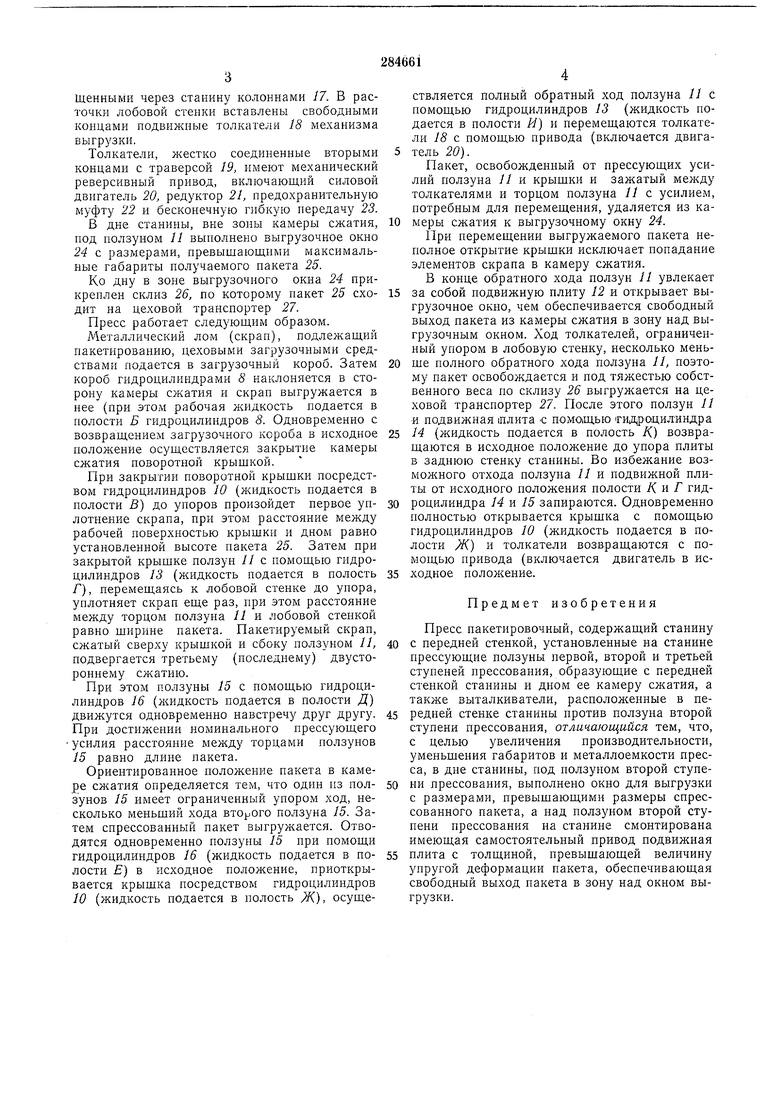

Па фиг. 1 изображен предлагаемый пресс; на фиг. 2 -то же, в момент прессования; на фиг. 3 - то же, в момент выгрузки.

В станине / лобовая стенка 2, дно 3. задняя 5 стенка 4 и боковины 5 образуют рабочую камеру сжатия 6.

С одной из сторон камеры сжатия, на задней стенке станины, щарнирно закреплен наклоняемый короб 7 механизма загрузки. К

0 средней части короба щарнирно присоединены штоки качаюшихся гидроцилиндров 8, которые также шарнирно соединены со станиной. С другой стороны камеры сжатия, на лобовой стенке, щарнирно смонтирована поворотная

5 крышка 9 первой ступени прессования. Поворотная крышка и ее приводные гидроцилиндры 10 также соединены шарнирно. В задней части станины, между дном и задней стенкой, вмонтированы ПОЛЗУН // второй ступени прессования и подвижная плита 12, представляющие собой подвижную часть задней стенки камеры сжатия. Ползун 11 соединен с приводными гидронилиндрами 13, а подвижная плита - с приводным гидроцилиндром 14.

5 В направляющих окнах левой и правой боковин станины, у лобовой стенки, вмонтированы ползуны 15 третьей (последней) ступени прессования. Ползуны 15 соединены со штоками приводных гидроцилиндров 16. Оба гидроШейными через станину колоннами 17. В расточки лобовой стенки вставлены свободными концами подвижные толкатели 18 механизма выгрузки. Толкатели, жестко соединенные вторыми концами с траверсой 19, имеют механический реверсивный привод, включающий силовой двигатель 20, редуктор 21, предохранительную муфту 22 и бесконечную гибкую передачу 23. В дне станины, вне зоны камеры сжатия, под ползуном 11 выполнено выгрузочное окно 24 с размерами, превышающими максимальные габариты получаемого пакета 25. Ко дну в зоне выгрузочного окна 24 прикреплен склиз 26, по которому пакет 25 сходит на цеховой транспортер 27. Пресс работает следующим образом. Металлический лом (скрап), подлежащий пакетированию, цеховыми загрузочными средствами подается в загрузочный короб. Затем короб гидроцилиндрами 6 наклоняется в сторону камеры сжатия и скрап выгружается в нее (при этом рабочая жидкость подается в полости Б гидроцилиндров 8. Одновременно с возвращением загрузочного короба в исходное положение осуществляется закрытие камеры сжатия поворотной крыщкой. При закрытии поворотной крыщки посредством гидроцилиндров 10 (жидкость подается в полости В) до упоров произойдет первое уплотнение скрапа, при этом расстояние между рабочей поверхностью крышки и дном равно установленной высоте пакета 25. Затем при закрытой крыщке ползун 11с. помощью гпдроцилиндров 13 (жидкость подается в полость Г), перемещаясь к лобовой стенке до упора, уплотняет скрап еще раз, при этом расстояние между торцом ползуна 11 и лобовой стенкой равно щирине пакета. Пакетируемый скрап, сжатый сверху крыщкой и сбоку ползуном 11, подвергается третьему (последнему) двустороннему сжатию. При этом ползуны 15 с помощью гидроцилиндров 16 (жидкость подается в полости Д движутся одновременно навстречу друг другу. При достижении номинального прессующего усилия расстояние между торцами ползунов 15 равно длине пакета. Ориентированное положение пакета в камере сжатия определяется тем, что один из ползунов 15 имеет ограниченный упором ход, несколько меньщий хода второго ползуна 15. Затем спрессованный пакет выгруж:ается. Отводятся одновременно ползуны 15 при помощи гидроцилиндров 16 (жидкость подается в полости Е) в исходное положение, приоткрывается крыщка посредством гидроцилиндров 10 (жидкость подается в полость Ж), осуществляется полный обратный ход ползуна 11 с помощью гидроцилиндров 13 (жидкость подается в полости И) и перемещаются толкатели 18 с помощью привода (включается двигатель 20). Пакет, освобожденный от прессующих усилий ползуна 11 и крыщки и зажатый между толкателями и торцом ползуна // с усилием, потребным для перемещения, удаляется из камеры сжатия к выгрузочному окну 24. При перемещении выгружаемого пакета неполное открытие крыщки исключает нопадание элементов скрапа в камеру сжатия. В конце обратного хода ползун 11 увлекает за собой подвижную плиту 12 и открывает выгрузочное окно, чем обеспечивается свободный выход пакета из камеры сжатия в зону над выгрузочным окном. Ход толкателей, ограниченный упором в лобовую стенку, несколько меньще полного обратного хода ползуна 11, поэтому пакет освобождается и под тяжестью собственного веса но склизу 26 выгружается на цеховой транспортер 27. После этого ползун 11 и подвижная ллита € помощью |гид)оцилиндра 14 (жидкость подается в полость К) возвращаются в исходное положение до упора плиты в заднюю стенку станины. Во избежание возМОЛ1НОГО отхода ползуна //и подвижной плиты от исходного ноложения полости К. и Г гидроцилиндра 14 и 15 запираются. Одновременно полностью открывается крыщка с помощью гидроцилиндров 10 (жидкость подается в полости Ж) и толкатели возвращаются с помощью привода (включается двигатель в исходное положение. Предмет изобретения Пресс пакетировочный, содержащий станину с передней стенкой, установленные на станине прессующие ползуны первой, второй и третьей ступеней прессования, образующие с передней стенкой станины и дном ее камеру сжатия, а также выталкиватели, расположенные в нередней стенке станины против ползуна второй ступени прессования, отличающийся тем, что, с целью увеличения производительности, уменьшения габаритов и металлоемкости пресса, в дне станины, под ползуном второй ступени прессования, выполнено окно для выгрузки с размерами, превышающими размеры спрессованного пакета, а над ползуном второй ступени прессования на станине смонтирована имеющая самостоятельный привод подвижная плита с толщиной, превышающей величину упругой деформации пакета, обеспечивающая свободный выход пакета в зону над окном вырузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-ножницы для скрапа | 1977 |

|

SU732146A1 |

| ТРАНСПОРТАБЕЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ СЖАТИЯ ЕМКОСТЕЙ С РАДИОАКТИВНЫМИ ОТХОДАМИ | 1993 |

|

RU2060565C1 |

| Пресс пакетировочный на передвижной платформе | 1983 |

|

SU1074736A1 |

| Пресс пакетировочный | 1978 |

|

SU764266A1 |

| Пакетировочный пресс на передвижной платформе | 1990 |

|

SU1801785A1 |

| Способ получения пакетов из лома по форме внутреннего пространства электропечи и устройство для его осуществления | 1984 |

|

SU1167037A1 |

| Установка для изготовления алмазных инструментов | 1975 |

|

SU552136A2 |

| Пресс-ножницы для переработки металлических лома и отходов | 1985 |

|

SU1310128A1 |

| Гидравлический пакетировочный пресс для металлолома | 1975 |

|

SU555025A1 |

| Устройство для пакетирования металлолома | 1987 |

|

SU1407848A1 |

23 «

Даты

1970-01-01—Публикация