1

Изобретение относится к области порошковой металлургии, в частности к установкам для изготовления алмазных инструментов путем холодного и горячего прессования алмазсодержащей шихты в пресс-формах.

По основному авт. св. № 233416 известна установка для изготовления алмазных инструментов, содержащая устройство для засыпки и уплотнения шихты, прессы холодного и горячего прессования и устройство для распрессовки. Кроме того, в установке между прессом горячего прессования и устройством для распрессовки установлена холодильная камера, внутри которой расположен транспортер для передачи пресс-форм; при этом упомянутые агрегаты соединены между собой транспортными средствами; в плите пресса горячего прессования установлен клапан подачи инертного газа, а на ползуне смонтированы зонт для отсоса газа и индуктор для нагрева пресс-форм.

Недостатками этой установки является то, что для сборки пресс-формы необходимо вручную на пакете холодноспрессованного инструмента собрать разъемную матрицу и напрессовать на нее обойму по конусной поверхности матрицы.

Для распрессовки пресс-формы горячего прессования используется малопроизводительное устройство с винтовыми боковыми зажимами, приводимыми вручиую, и гидроцилиндром, стягиваюш,им обойму с матрицы.

В установке отсутствует устройство для подготовки пресс-форм к последующему циклу горячего прессования, предусматривающее очистку деталей пресс-форм после горячего прессования от пригоревшего слоя смазки, например коллоидного графита, а также смазывание деталей пресс-форм после их очистки

и сушку смазанных деталей.

Предлагаемая установка отличается от известной тем, что с целью повышения производительности процесса и качества изделий она снабжена устройством для напрессовки

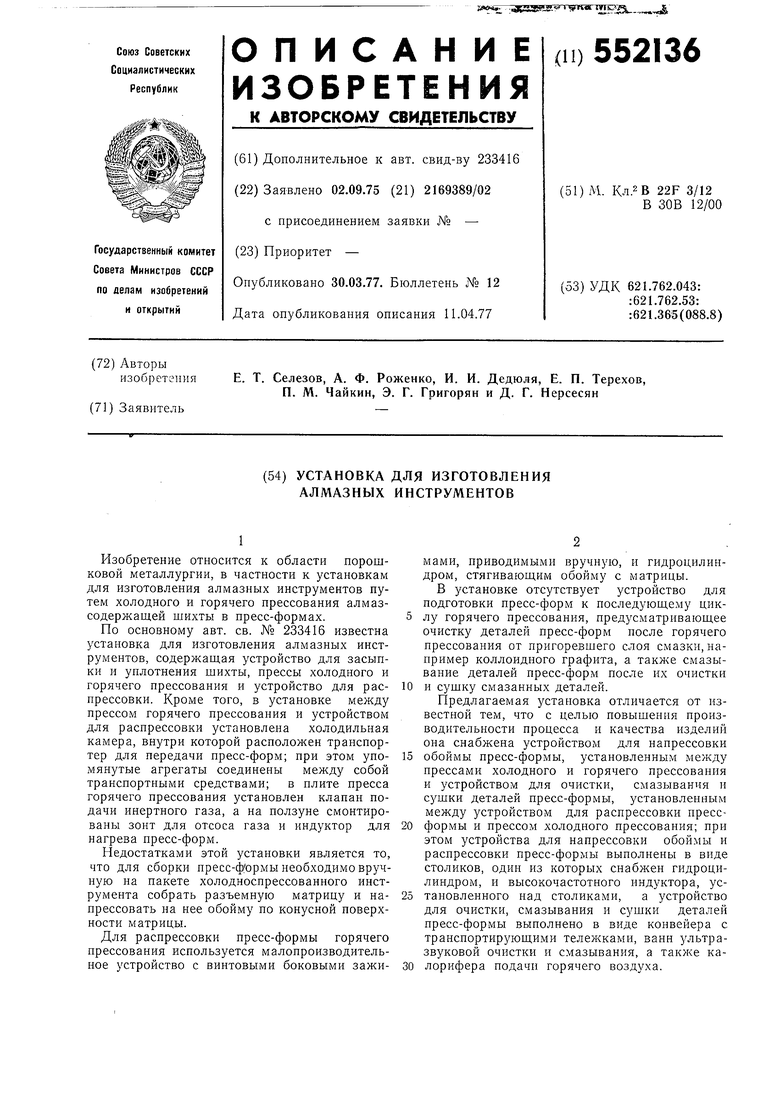

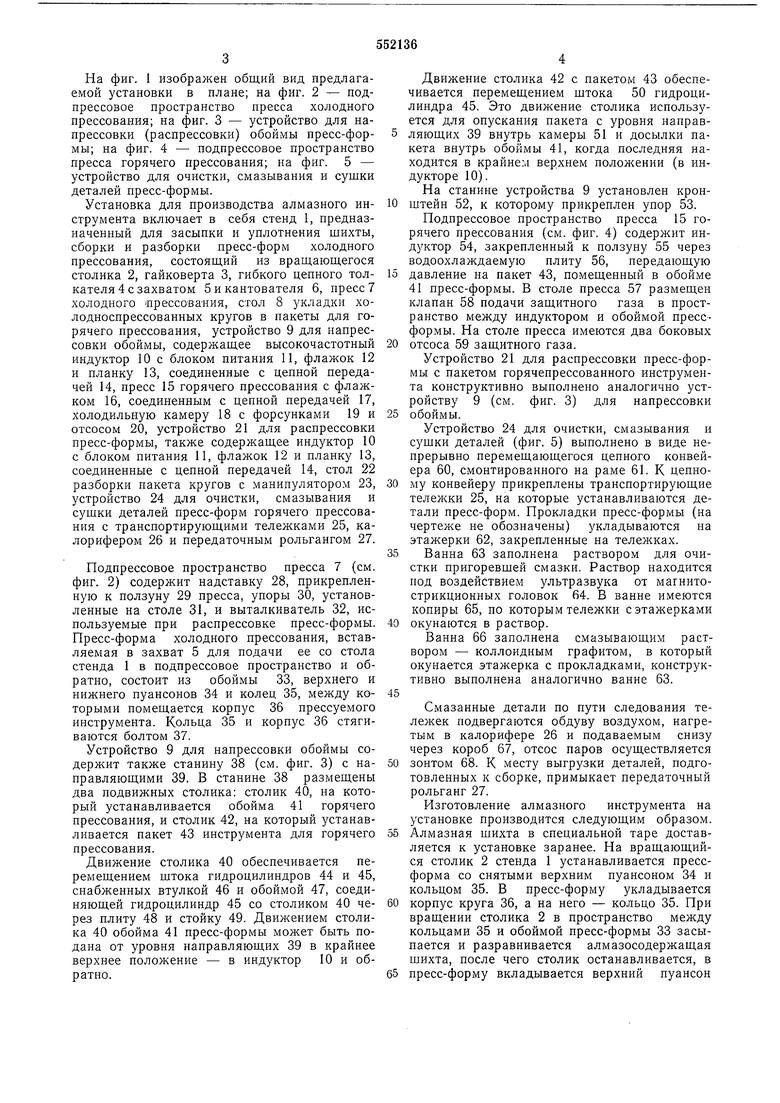

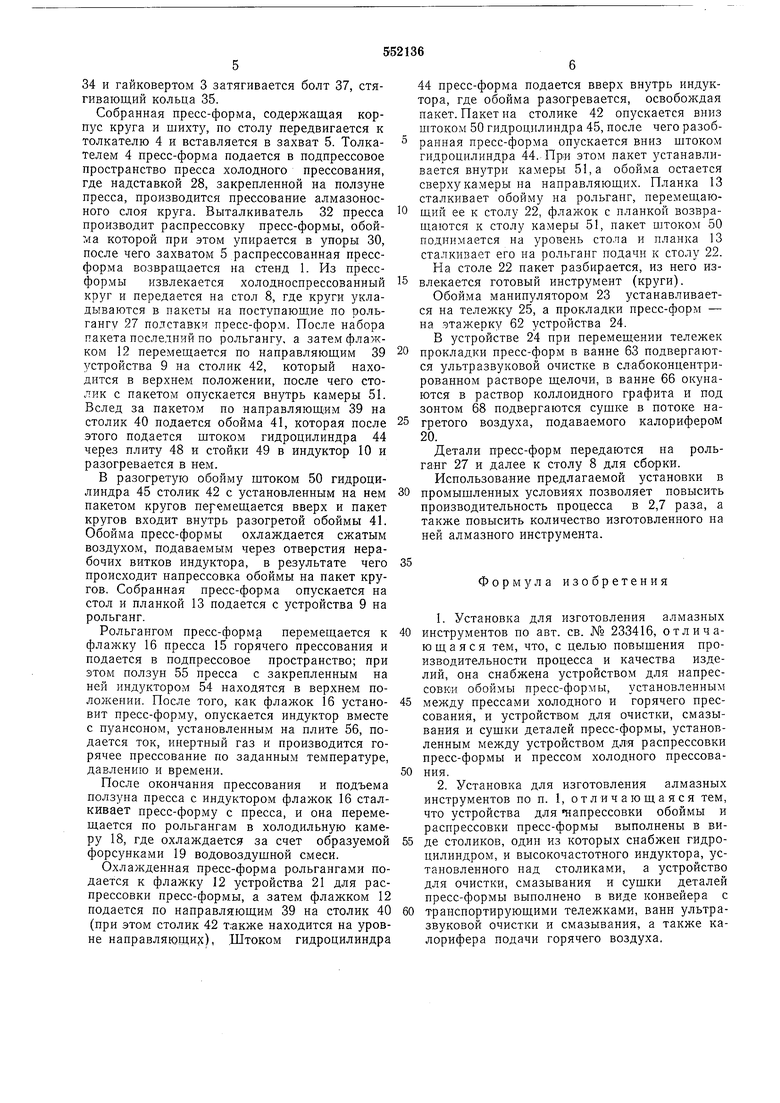

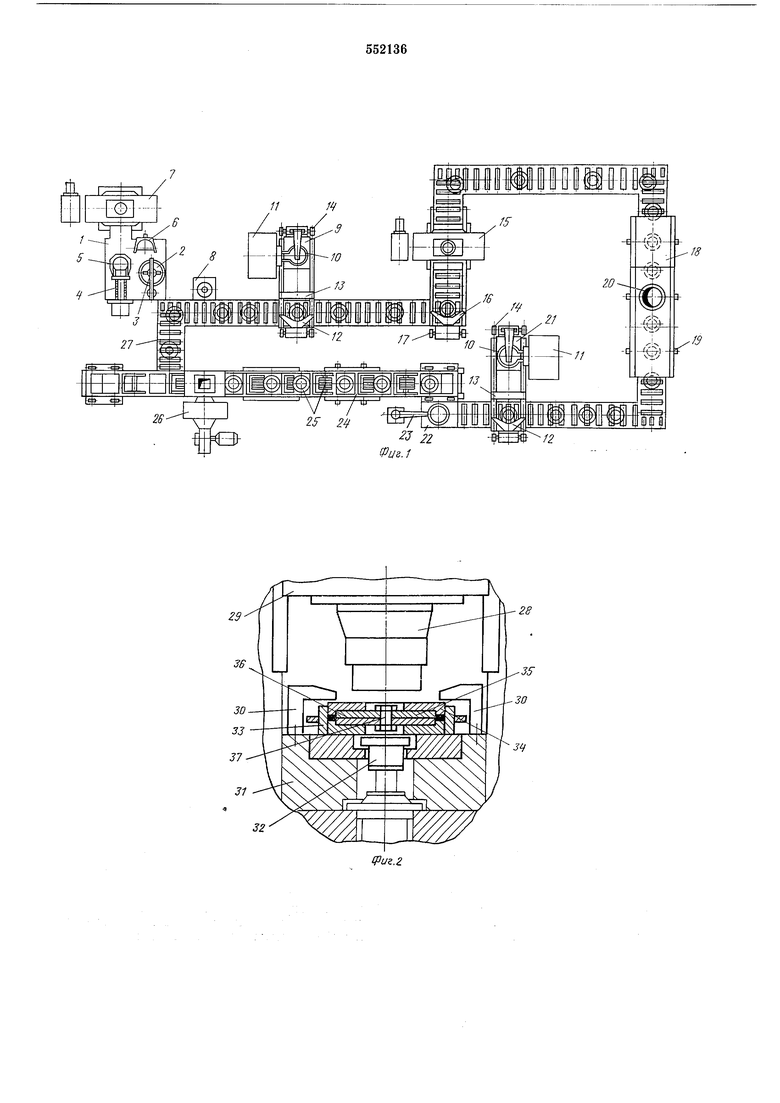

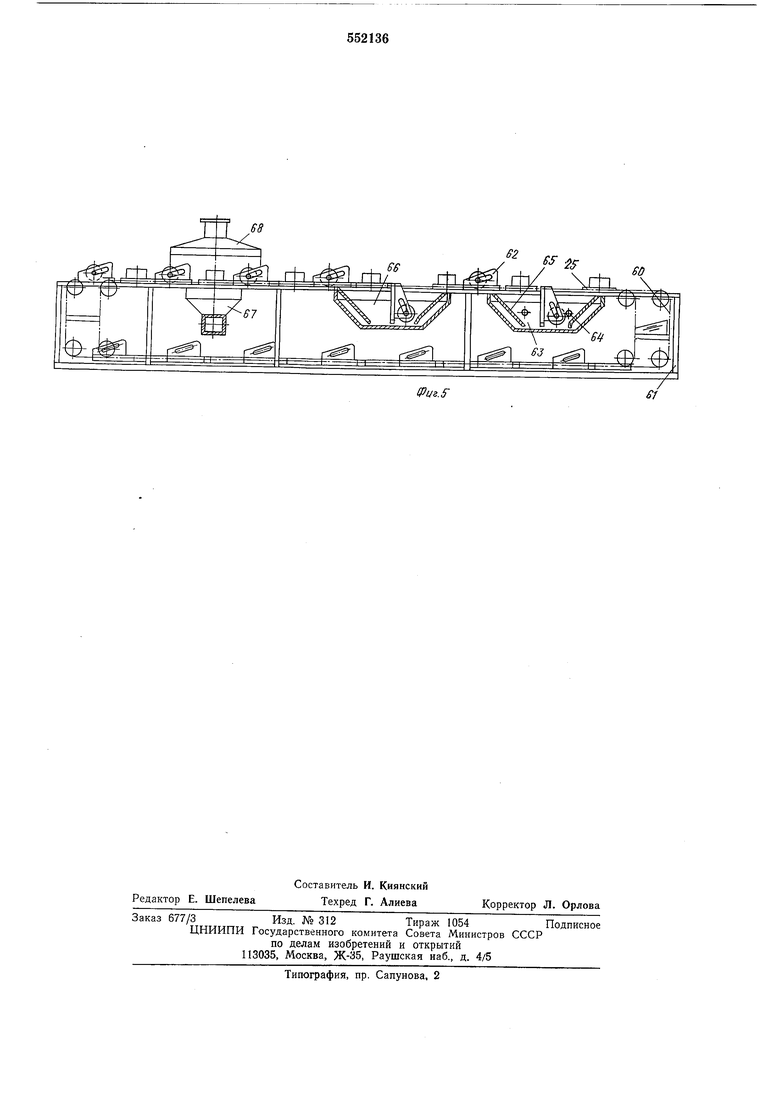

обоймы пресс-формы, установленным между прессами холодного и горячего прессования и устройством для очистки, смазывания и сушки деталей пресс-формы, установленным между устройством для распрессовки прессформы и прессом холодного прессования; при этом устройства для напрессовки обоймы и расирессовки пресс-формы выполнены в виде столиков, один из которых снабжеи гидроцилиндром, и высокочастотного индуктора, установленного над столиками, а устройство для очистки, смазывания и сушки деталей пресс-формы выполнено в виде конвейера с транспортирующими тележками, ванн ультразвуковой очистки и смазывания, а также калорифера подачи горячего воздуха. На фиг. 1 изображен общий вид предлагаемой установки в плане; на фиг. 2 - подпрессовое пространство пресса холодного прессования; на фиг. 3 - устройство для напрессовки (распрессовки) обоймы пресс-формы; на фиг. 4 - подпрессовое пространство пресса горячего прессования; на фиг. 5 - устройство для очистки, смазывания и сушки деталей пресс-формы. Установка для производства алмазного инструмента включает в себя стенд 1, предназначенный для засыпки и уплотнения шихты, сборки и разборки пресс-форм холодного прессования, состоящий из вращающегося столика 2, гайковерта 3, гибкого цепного толкателя 4 с захватом 5 и кантователя 6, пресс холодного прессования, стол 8 укладки холодносирессованных кругов в пакеты для горячего прессования, устройство 9 для иапрессовки обоймы, содержащее высокочастотный индуктор 10 с блоком питания 11, флажок 12 и планку 13, соединенные с цепной передачей 14, пресс 15 горячего прессования с флажком 16, соединенным с цепной передачей 17, холодильную камеру 18 с форсунками 19 и отсосом 20, устройство 21 для распрессовки пресс-формы, также содержащее индуктор 10 с блоком питания 11, флажок 12 и планку 13, соединенные с цепной передачей 14, стол 22 разборки пакета кругов с манипулятором 23, устройство 24 для очистки, смазывания и сушки деталей пресс-форм горячего прессования с транспортирующими тележками 25, калорифером 26 и передаточным рольгангом 27. Подпрессовое пространство пресса 7 (см. фиг. 2) содержит надставку 28, прикрепленную к ползуну 29 пресса, упоры 30, установленные на столе 31, и выталкиватель 32, используемые при распрессовке пресс-формы. Пресс-форма холодного прессования, вставляемая в захват 5 для подачи ее со стола стенда 1 в подпрессовое пространство и обратно, состоит из обоймы 33, верхнего и нижнего пуансонов 34 и колец 35, между которыми помещается корпус 36 прессуемого инструмента. Кольца 35 и корпус 36 стягиваются болтом 37. Устройство 9 для напрессовки обоймы содержит также станину 38 (см. фиг. 3) с направляющими 39. В станине 38 размещены два подвижных столика: столик 40, на который устанавливается обойма 41 горячего прессования, и столик 42, на который устанавливается пакет 43 инструмента для горячего прессования. Движение столика 40 обеспечивается перемещением штока гидроцилиндров 44 и 45, снабженных втулкой 46 и обоймой 47, соединяющей гидроцилиндр 45 со столиком 40 через плиту 48 и стойку 49. Движением столика 40 обойма 41 пресс-формы может быть подана от уровня направляющих 39 в крайнее верхнее положение - в индуктор 10 и обратно. Движение столика 42 с пакетом 43 обеспечивается перемещением штока 50 гидроцилиндра 45. Это движение столика используется для опускания пакета с уровня направляющих 39 внутрь камеры 51 и досылки пакета внутрь обоймы 41, когда последняя находится в крайнем верхнем положении (в индукторе 10). На станине устройства 9 установлен кронштейн 52, к которому прикреплен упор 53. Подпрессовое пространство пресса 15 горячего прессования (см. фиг. 4) содержит индуктор 54, закрепленный к ползуну 55 через водоохлаждаемую плиту 56, передающую давление на пакет 43, помещенный в обойме 41 пресс-формы. В столе пресса 57 размещен клапан 58 подачи защитного газа в пространство между индуктором и обоймой прессформы. На столе пресса имеются два боковых отсоса 59 защитного газа. Устройство 21 для распрессовки пресс-формы с пакетом горячепрессованного инструмента конструктивно выполнено аналогично устройству 9 (см. фиг. 3) для напрессовки обоймы. Устройство 24 для очистки, смазывания и сушки деталей (фиг. 5) выполнено в виде непрерывно перемещающегося цепного конвейера 60, смонтированного на раме 61. К цепному конвейеру прикреплены транспортирующие тележки 25, на которые устанавливаются детали пресс-форм. Прокладки пресс-формы (на чертеже не обозначены) укладываются на этажерки 62, закрепленные на тележках. Ванна 63 заполнена раствором для очистки пригоревшей смазки. Раствор находится под воздействием ультразвука от магнитострикционных головок 64. В ванне имеются копиры 65, по которым тележки с этажерками окунаются в раствор. Ванна 66 заполнена смазывающим раствором - коллоидным графитом, в который окунается этажерка с прокладками, конструктивно выполнена аналогично ванне 63. Смазанные детали по пути следования тележек подвергаются обдуву воздухом, нагретым в калорифере 26 и подаваемым снизу через короб 67, отсос паров осуществляется зонтом 68. К месту выгрузки деталей, подготовленных к сборке, примыкает передаточный рольганг 27. Изготовление алмазного инструмента на установке производится следующим образом. Алмазная шихта в специальной таре доставляется к установке заранее. На вращающийся столик 2 стенда 1 устанавливается прессформа со снятыми верхним пуансоном 34 и кольцом 35. В пресс-форму укладывается корпус круга 36, а на него - кольцо 35. При вращении столика 2 в пространство между кольцами 35 и обоймой пресс-формы 33 засыпается и разравнивается алмазосодержащая шихта, после чего столик останавливается, в пресс-форму вкладывается верхний пуансон

34 и гайковертом 3 затягивается болт 37, стягивающий кольца 35.

Собранная пресс-форма, содержащая корпус круга и щихту, по столу передвигается к толкателю 4 и вставляется в захват 5. Толкателем 4 пресс-форма подается в подпрессовое пространство пресса холодного прессования, где надставкой 28, закрепленной на ползуне пресса, производится прессование алмазоносного слоя круга. Выталкиватель 32 пресса производит распрессовку пресс-формы, обой ла которой при этом упирается в упоры 30, после чего захватом 5 распрессованная прессформа возвращается на стенд 1. Из прессформы извлекается холодноспрессованный круг и передается на стол 8, где круги укладываются в пакеты на поступающие по рольгангу 27 полставки пресс-форм. После набора пакета последний по рольгангу, а затем флажком 12 перемещается по направляющим 39 устройства 9 иа столик 42, который находится в верхнем положении, после чего столик с пакетом опускается внутрь камеры 51. Вслед за пакетом по направляющим 39 на столик 40 подается обойма 41, которая после этого подается щтоком гидроцилиндра 44 через плиту 48 и стойки 49 в индуктор 10 и разогревается в пем.

В разогретую обойму щтоком 50 гидроцилиндра 45 столик 42 с установленным на нем пакетом кругов перемещается вверх и пакет кругов входит внутрь разогретой обоймы 41. Обойма пресс-формы охлаждается сжатым воздухом, подаваемым через отверстия нерабочих витков индуктора, в результате чего происходит папрессовка обоймы на пакет кругов. Собранная пресс-форма опускается на стол и планкой 13 подается с устройства 9 на рольганг.

Рольгангом пресс-форма перемещается к флажку 16 пресса 15 горячего прессования и подается в подпрессовое пространство; при этом ползун 55 пресса с закрепленным на ней индуктором 54 находятся в верхнем положении. После того, как 16 установит пресс-форму, опускается индуктор вместе с пуансопом, установленным на плите 56, подается ток, инертный газ и производится горячее прессование по заданным температуре, давлению и времени.

После окончания прессования и подъема ползупа пресса с индуктором флажок 16 сталкивает пресс-форму с пресса, и она перемещается по рольгангам в холодильную камеру 18, где охлаждается за счет образуемой форсунками 19 водовоздушной смеси.

Охлажденная пресс-форма рольгангами подается к флажку 12 устройства 21 для распрессовки пресс-формы, а затем флажком 12 подается по направляющим 39 на столик 40 (при этом столик 42 также находится на уровне направляющи), Штоком гидроцилиндра

44 пресс-форма подается вверх внутрь индуктора, где обойма разогревается, освобождая пакет. Пакет па столике 42 опускается вниз штоком 50 гидроцилиндра 45, после чего разобрапная пресс-форма опускается вниз штоком гидроцилиндра 44. При этом пакет устанавливается внутри камеры 51, а обойма остается сверху камеры па направляющих. Планка 13 сталкивает обойму на рольгапг, перемещающий ее к столу 22, флажок с планкой возвращаются к столу камеры 51, пакет штоком 50 поднимается на уровень стола и планка 13 сталкивает его на рольгапг подачи к столу 22. На столе 22 пакет разбирается, из него извлекается готовый инструмент (круги).

Обойма манипулятором 23 устанавливается на тележку 25, а прокладки пресс-форм - на этажерку 62 устройства 24.

В устройстве 24 при перемещении тележек

прокладки пресс-форм в ванне 63 подвергаются ультразвуковой очистке в слабоконцентрировапном растворе щелочи, в ванне 66 окунаются в раствор коллоидного графита и под зонтом 68 подвергаются сушке в потоке нагретого воздуха, подаваемого калорифером 20.

Детали пресс-форм передаются па рольганг 27 и далее к столу 8 для сборки. Использование предлагаемой установки в

промышленных условиях позволяет повысить производительность процесса в 2,7 раза, а также повысить количество изготовленного на ней алмазного инструмента.

35

Формула изобретения

1.Установка для изготовления алмазных инструментов по авт. св. № 233416, отличающаяся тем, что, с целью повышения производительности процесса и качества изделий, она снабжена устройством для папрессовки обоймы пресс-формы, установленным

между прессами холодпого и горячего прессования, и устройством для очистки, смазывания и сушки деталей пресс-формы, установленным между устройством для распрессовки пресс-формы и прессом холодного прессования.

2.Установка для изготовления алмазных инструментов по п. 1, отличающаяся тем, что устройства для «напрессовки обоймы и распрессовки пресс-формы выполнены в виде столиков, одип из которых снабжен гидроцилиндром, и высокочастотного индуктора, установленного над столиками, а устройство для очистки, смазывания и сушки деталей пресс-формы выполнено в виде конвейера с

транспортирующими тележками, ванн ультразвуковой очистки и смазывания, а также калорифера подачи горячего воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АЛМАЗНЫХ ИНСТРУМЕНТОВ | 1969 |

|

SU233416A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ АБРАЗИВНЫХ КРУГОВ | 1971 |

|

SU299377A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУпатб^^г :-^-^5!,..jасло„. | 1970 |

|

SU260891A1 |

| Пресс-форма для напрессовки прерывистого рабочего слоя на оправку алмазного инструмента | 1985 |

|

SU1278049A1 |

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1984 |

|

SU1177177A1 |

| Многоэтажный пресс для изготовления изделий из пластмасс | 1957 |

|

SU114679A1 |

| Пресс-форма для изготовления алмазного инструмента | 1982 |

|

SU1039645A1 |

| Пресс-форма для горячего прессования алмазного инструмента | 1989 |

|

SU1623833A1 |

| Устройство для горячего прессования алмазного инструмента | 1982 |

|

SU1071365A1 |

| Многоместная графитовая пресс-форма для горячего прессования | 1980 |

|

SU933256A1 |

32

V-28

53

S7

Риг.

Авторы

Даты

1977-03-30—Публикация

1975-09-02—Подача