Изобретение относится к металлургии и может быть использовано для изготовления холодновысадочного инструмента, тонких пробивных пуансонов и изделий типа "сердечника", в частности для пуль патронов стрелкового оружия.

Известен способ термической обработки углеродистой стали, включающий нагрев изделий до 780-790oC, выдержку и охлаждение в воде с последующим отпуском при температуре 150-200oC на твердость HRCэ 62-63 (Инструментальные стали. Справочник под редакцией А.А. Гуляева, М., "Машиностроение", 1975, с. 36).

Недостатком этого способа является низкая твердость (HRCэ 62-63), не обеспечивающая высокое значение показателя пробиваемости бронежилетов живой силы противника и легкобронированных объектов военной техники пулями с сердечником, изготовленным по этому способу.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату (прототипом) является способ термической обработки изделий из стали марки У10-У12, включающий подогрев при температуре 500-600oC в течение 1 часа, окончательный нагрев под закалку при температуре 780-790oC и охлаждение в водном растворе поваренной соли с последующим отпуском при температуре 100-120oC, с таким расчетом, чтобы получить твердость HRCэ 63-66. (Ю.А. Геллер, Инструментальные стали, М., "Металлургия", 1975, с. 244).

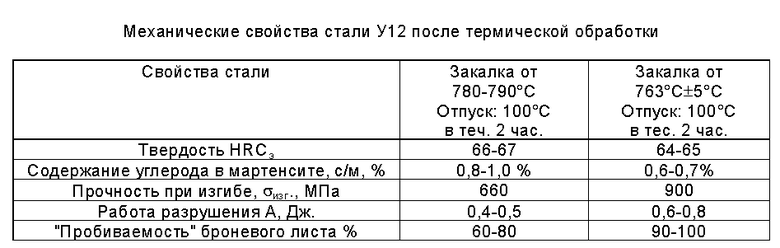

К недостаткам этого способа следует отнести тот факт, что повышение температуры подогрева и закалки не позволяет получить высокие значения прочности сердечника, а показатель пробивного действия сердечника, выполненного из стали марки У10-У12 составляет всего 60-80%, что не отвечает современным требованиям по пробивному действию и пуля с таким сердечником способна поражать только живую силу противника, не защищенную средствами защиты.

Задачей, на решение которой направлено данное изобретение, является повышение прочности обрабатываемых изделий.

Технический результат достигается за счет того, в известном способе термической обработки изделий из углеродистой стали, включающем подогрев, окончательный нагрев под закалку и охлаждение в водном растворе поваренной соли, подогрев выполняют при температуре 200-250oC в течение 20-30 минут, нагрев под закалку проводят при температуре на 5-10oC ниже точки температуры Кюри (768oC), а охлаждение осуществляют в водном растворе поваренной соли плотностью 1,085 г/см3 при температуре 20-25oC с последующим отпуском при температуре 100oC с "кипячением" в течение двух часов. Нагрев по закалку проводят в течение 22-25 минут. Это объясняется равномерным распределением структурных составляющих и работы разрушения, полученных под воздействием магнитострикционного термоциклирования при нагреве под закалку. Для заявляемого изобретения показатель пробиваемости бронированного объекта составляет 90-100%, что значительно выше, чем в способе, выбранном в качестве прототипа, и достигается вследствие более высоких значений прочности при изгибе и работы разрушения, что наглядно показано в приведенной в конце описания таблице. При подогреве меньше 200oC исходная структура стали не претерпевает изменений, но сохраняется значительный перепад между окончательной температурой нагрева (763oC) и, следовательно, усилит термические напряжения в изделии.

При подогреве больше 250oC происходит активное выделение цементита (Fe3C), а увеличение выдержки больше 30 минут приводит к его коагуляции, что снижает однородность структуры стали после закалки.

Нагрев под закалку ниже температуры точки Кюри более 10oC сопровождается снижением твердости (HRCэ 61-63) из-за уменьшения содержания углерода в мартенсите и тогда сердечник пластически деформируется при ударе о броневой лист.

Нагрев под закалку выше температуры точки Кюри повышает содержание углерода в мартенсите, увеличивает размер зерна, снижает прочность и пробиваемость сердечника.

Подогрев при 200-250oC необходим для снижения температурных напряжений и сокращения времени выдержки при окончательном нагреве под закалку. Кроме того, исходная структура стали не может быть однородна и отличается в разных плавках, поэтому подогрев в интервале температур 200-250oC в течение 20-30 минут сопровождается снижением концентрационной неоднородности, выделением дисперсных частиц Σ-карбида и Fe3C без из коагуляции, которая наблюдается при высоких температурах подогрева. Наличие мелкодисперсных частиц исходной структуры служит центрами кристаллизации при окончательном нагреве и получению однородной мелкозернистой структуры при закалке.

Температура закалки определяется точкой Кюри (768oC), при которой происходит потеря магнитных свойств стали. В данном случае проявляется магнитострикционный эффект, заключающийся в упорядочении доменной структуры стали, закрытием микропор, дефектов, уменьшением объема и увеличением плотности ее.

Нагрев при 763±5oC позволяет получить содержание углерода в мартенсите - 0,6-0,7%, оптимальную твердость после закалки HRCэ 64-65, прочность при изгибе σизг =900 МПа. Повышение температуры закалки до 780-70oC сопровождается увеличением углерода в мартенсите до 0,8-1,0%, ростом твердости до HRCэ 66-67 и снижением прочности при изгибе до σизг = 660 МПа (см. таблицу).

За время выдержки при нагреве под закалку (763oC) температура расплава нагревательной среды изменяется в интервале ±5oC, что сопровождается магнитострикционным термоциклированием, то есть потерей и восстановлением магнитных свойств стали и, следовательно, более эффективным упорядочением доменной структуры, что как видно по результатам испытаний, существенно сказывается на повышении прочностных свойств, работы разрушения и показателя пробиваемости сердечника.

Пример. Сердечник насыпают в мерный ковш на 8 кг, помещают над зеркалом соляной ванны с температурой 763oC и выдерживают 20-30 минут. За это время происходит сушка сердечника, прогрев до 200-250oC, после чего ковш погружают в ванну для нагрева под закалку, выдерживают 22-25 минут и россыпью по наклонной плоскости закалочного бака охлаждают в растворе поваренной соли плотностью 1,085 г/см3 при строго регламентированной температуре 20-25oC. Отпуск при 100oC выполняется в кипящей воде в течение двух часов на оптимальную твердость HRCэ 64-65. Температура и плотность воды определяют не только скорость охлаждения в интервале мартенситного превращения, но и существенно влияют на прочностные характеристики сердечника. Так, при одинаковой твердости (HRCэ 64-65) и содержании углерода в мартенсите (~0,7%), изменение скорости охлаждения может снизить прочностные характеристики до 50%. Отпуск сердечника кипячением (100oC) в течение двух часов сопровождается уменьшением тетрогональности решетки мартенсита (снижение твердости) и выделением дисперсного Σ-карбида (Fe2C) с возрастанием твердости, то есть твердость закаленной стали не изменяется. Таким образом, уменьшение тетрагональности мартенсита сопровождается повышением прочности, вязкости, работы разрушения и пробиваемости сердечника. Кроме того, положительное влияние на прочностные характеристики оказывает сохранение ориентационной связи между мартенситом и Σ-карбидом при отпуске 100oC в течение двух часов. Незначительное количество остаточного аустенита (3-5%) не испытывает при отпуске 100oC в течение двух часов каких-либо заметных превращений, однако происходит его стабилизация в отношении превращения в мартенсит при охлаждении до отрицательных температур, что повышает стабильность свойств и размеров сердечника при длительном хранении и в различных климатических условиях. Сокращение времени отпуска при 100oC до 1,5 часа недостаточно для уменьшения тетрагональности решетки мартенсита, релаксации структурных и термических напряжений, что снижает прочность, работу разрушения и пробиваемость сердечника. Увеличение времени выдержки отпуска при 100oC до 2,5 часов сопровождается нарушением равновесного состояния между уменьшением тетрагональности мартенсита и выделившимся Σ-карбидом с сохранением между их решетками ориентационной связи, так как начинается превращение Σ-карбида в цементит (Fe3C), что снижает прочность, работу разрушения и пробиваемость сердечника без изменения твердости закаленной стали (HRCэ 64-65).

Таким образом, "устойчивость" твердости (HRCэ 64-65) при отпуске в течение двух часов свидетельствует об оптимальной температуре закалки и вместе с вышеизложенными обоснованиями доказывают преимущества предлагаемого способа по сравнению с известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей из высокоуглеродистых сталей | 2021 |

|

RU2763841C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2023028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ СТАЛИ ХВГ | 2000 |

|

RU2184156C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2000 |

|

RU2194080C2 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ПРУЖИННЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 2003 |

|

RU2244757C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| СПОСОБ ЗАКАЛКИ ИНСТРУМЕНТОВ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ | 1995 |

|

RU2102504C1 |

Изобретение относится к металлургии. Техническим результатом изобретения является повышение прочности обрабатываемых изделий. Достигается это тем, что подогрев обрабатываемых изделий выполняют при 200-250oC в течение 20-30 мин, окончательный нагрев под закалку проводят при 758-768oС в течение 22-25 мин, а охлаждение осуществляют в водном растворе поваренной соли плотностью 1,085 г/см3 при температуре 20-25oC с последующим отпуском при 100oС "кипячением" в течение 2 ч. 1 табл.

Способ термической обработки изделий из углеродистой стали, включающий подогрев, окончательный нагрев под закалку и охлаждение в водном растворе поваренной соли, отличающийся тем, что подогрев выполняют при 200 - 250oС в течение 20 - 30 мин, окончательный нагрев под закалку проводят при 758 - 768oС в течение 22 - 25 мин, а охлаждение осуществляют в водном растворе поваренной соли плотностью 1,085 г/см3 при температуре 20 - 25oС с последующим отпуском при 100oС "кипячением" в течение 2 ч.

| Геллер Ю.А | |||

| Инструментальные стали | |||

| - М.: Металлургия, 1975, с.244 | |||

| Инструментальные стали: Справочник | |||

| / Под ред | |||

| А.П.Гуляева | |||

| - М.: Машиностроение, 1975, с.36 | |||

| Способ термической обработки дисперсионно-твердеющих аустенитных сплавов | 1979 |

|

SU945195A1 |

| Способ термической обработки быстрорежущей стали | 1977 |

|

SU628178A1 |

| Способ изотермической закалки легированных сталей | 1983 |

|

SU1164282A1 |

| Способ термической обработки изделий из конструкционных сталей | 1974 |

|

SU487144A1 |

Авторы

Даты

1999-07-27—Публикация

1998-06-09—Подача