Изобретение относится к области металлургии, а именно к способу получения высокопрочного стального листа, и может быть использовано для изготовления из него ответственных элементов сельскохозяйственной землеройной техники. Настоящее изобретение направлено на получение высокой прочности и пластичности в среднеуглеродистой стали после термомеханической обработки, заключающейся в горячей прокатке и последующей трехступенчатой обработке «закалка-распределение».

В настоящее время производители сельскохозяйственной и землеройной техники предъявляют спрос на высокопрочные стали с пределом текучести σ0,2≥1200 МПа, из которых планируется изготавливать рабочие элементы землеройных машин. К данным сталям, предъявляются требования по сочетанию высокой твердости, прочности, износостойкости, хорошей пластичности и удовлетворительной ударной вязкости. Данные стали используются в авиастроении, ракетостроении и космической технике. Их применение в производстве автомашин, транспортной и землеройной техники сдерживается высокой стоимостью. В связи с этим необходима разработка новых экономнолегированных сталей и способов их обработки для удовлетворения текущих потребностей отрасли в виде высоких эксплуатационных характеристик и приемлемой стоимости.

Известен способ получения сверхпрочного стального листа, раскрытый в патенте RU 2684912 С2 от 03.07.2015. Сверхпрочная сталь имеет следующий химический состав, масс. %: 0,34-0,40 С, 1,50-2,30 Mn, 1,50-2,40 Si, 0,35-0,45 Cr, 0,07-0,20 Мо, 0,01-0,08 Al и менее 0,05 Nb, остальное Fe и неизбежные примеси. Предлагаемый способ заключается в изготовлении стального листа с покрытием и без покрытия, который включает следующие последовательные стадии: холодная прокатка, нагрев до температуры Та, причем температура Та выше, чем температура превращения стали Ас3, охлаждение нагретого стального листа до температуры Tq более низкой, чем температура превращения стали Ms, и находящейся в диапазоне от 200 до 230°С, и отжиг для перераспределения углерода при температуре Тр 350-450°С с выдержкой при этой температуре в течение времени перераспределения 25-55 секунд, при этом после перераспределения стальной лист оцинковывают и охлаждают до комнатной температуры. Полученный стальной лист с покрытием имеет структуру, содержащую, по меньшей мере 60% мартенсита и 12-15% остаточного аустенита.

Недостатком данного способа являются относительно низкие прочностные свойства - предел прочности листа не превышает 1470 МПа. В процессе термической обработки присутствует стадия обработки стального листа горячим цинкованием или цинкованием с отжигом, что усложняет технологический процесс получения требуемого уровня характеристик.

Наиболее близким по технической сущности к предлагаемому изобретению является патент RU 2716920 С2 "Способ производства листовой стали, характеризующейся улучшенными прочностью, пластичностью и формуемостью", в котором раскрыт способ получения высокопрочного стального листа химического состава, мас. %: 0,18≤С≤0,25, 0,9≤Si≤1,8, 0,02≤Al≤1,0, при этом 1,00≤Si+Al≤2,35, 1,5<Mn≤2,5, 0,010≤Nb≤0,035, 0,10≤Cr≤0,40, Fe и неизбежные примеси - остальное. Микроструктура листа состоит из следующих фаз: от 20% до 50% межкритический феррит, от 10% до 20% остаточный аустенит, от 25% до 45% отпущенный мартенсит, от 10% до 20% свежий мартенсит и бейнит и от 30% до 60% суммарное количество отпущенного мартенсита и бейнита. Термическая обработка состоит из нагрева под закалку до температуры tA, соответствующей межкритической области, закалку листа при скорости охлаждения от 20°С/с до 50°С/с до температуры закалки QT от Ms - 50°С до Ms - 5°С, нагрев листа до температуры распределения РТ от 375°С до 450°Си выдержку листа при температуре распределения РТ в течение времени распределения Pt, составляющего по меньшей мере 50 с, и охлаждение листа до комнатной температуры. Данный лист может показывать предел текучести до 750 МПа, временное сопротивление разрыву до 980 МПа, относительное удлинение после разрыва более 21%.

Сочетание прочности и пластичности, определяемое как величина произведения временного сопротивления разрушению на относительное удлинение (σB×δ) не превышает 21000 МПа×%. Недостатком данного способа является относительно высокое содержание Mn в стали, наличие дорогого Nb и относительно невысокое значение (σB×δ).

Из анализа литературных данных выявлено, что технической проблемой в данной области является необходимость в разработке режимов термомеханической обработки высокопрочной среднеуглеродистой стали для изготовления деталей рабочих органов сельскохозяйственной землеройной техники.

Задачей предлагаемого изобретения является разработка режимов термомеханической обработки среднеуглеродистой стали, обеспечивающих высокую прочность и пластичность.

Техническим результатом изобретения является получение высокопрочного горячекатаного и термически обработанного стального листа из среднеуглеродистой стали, обладающий одновременно высокой прочностью (предел текучести не ниже 1200 МПа) в сочетании с высокой пластичностью (относительное удлинение не менее 19%), в результате чего параметр σB×δ≥31 ГПа⋅%.

Для решения технической проблемы и достижения заявленного технического результата выполняется термомеханическая обработка на среднеуглеродистой стали с химическим составом, содержащим в мас. % углерод (0,30-0,46), кремний (1,50-2,0), марганец (1,00-1,40), хром (0,50-0,80), молибден (0,20-0,40), алюминий (0-0,02), остальное железо и неизбежные примеси.

Режим термомеханической обработки включает: горячую прокатку, нагрев до температуры аустенизации, закалку в горячей среде (соляном расплаве) и операцию «распределения». Для получения высокопрочного стального листа, с пределом текучести на растяжение не менее 1200 МПа, пределом прочности не менее 1650 МПа и относительным удлинением не менее 19% из стали, характеризующейся наличием в структуре первичного мартенсита, остаточного аустенита, бейнита и вторичного мартенсита, содержащей углерод, кремний, марганец, хром, молибден, алюминий, характеризующийся тем, что сталь нагревают до температуры 1100-1080°С, и выдерживают при данной температуре не менее 1 часа для гомогенизации, прокатку осуществляют от температуры 1100-1050°С до температуры не менее 900°С с обжатием не менее 60% и последующим охлаждением на воздухе, затем повторно нагревают до температуры AC3+30-50°С, в сталь, но не ниже 900°С, до полной аустенизации, охлаждают до температуры закалки в соли, предварительно нагретой до температуры на 30-70°С ниже температуры начала мартенситного превращения Ms, при скорости закалки 210 - 250°С в секунду в интервале температур 900-300°С, обеспечивая получение в структуре не менее 60% остаточного аустенита при продолжительности операции от 200 до 500 секунд, затем нагревают в растворе расплавленной соли до температуры 350-410°С, что выше температуры начала мартенситного превращения Ms, при этом время «распределения» определяют от 500 до 2000 секунд, так, чтобы в структуре начал образовываться бейнит, финальное охлаждение проводят на воздухе для самоотпуска вторичного мартенсита.

Температуру начала мартенситного превращения Ms и объема образовавшегося бейнита определяют путем дилатометрических исследований.

Углерод обеспечивает высокую прочность и твердость сплава. Уменьшение содержания углерода менее заявленного уровня приводит к снижению прочности, а более высокое содержание по сравнению с заявленными пределами отрицательно влияет на пластичность. Углерод также оказывает положительное влияние на закаливаемость указанной стали. В связи с этим содержание углерода ограничивается пределом от 0,30 до 0,46 масс. %.

Кремний оказывает положительное влияние на способность к закалке и обеспечивает повышенную прочность за счет подавления выделения цементита при операции «распределение». Для обеспечения высокой твердости и прочности, в состав стали включают от 1,5 до 2,0 масс. % кремния. Слишком высокое содержание кремния оказывает отрицательное действие на пластичность и ударную вязкость стали.

Легирование стали хромом приводит к повышению прочности стали. Марганец и хром, повышают прокаливаемость стали, позволяя значительно увеличить толщину закаливаемых деталей при снижении скорости охлаждения при закалке. Высокое содержание хрома (выше 0,8%) приводит к снижению прочности, пластичности и ударной вязкости, поэтому введение в заявленную сталь хрома ограничено в пределах от 0,5 до 0,8 масс. %.

Легирование марганцем приводит к раскислению и упрочнению, а также связывает серу, образуя сульфиды марганца. Содержание марганца в пределах 1,0 - 1,4 масс. % приводит к улучшению ударной вязкости и твердости.

Легирование стали молибденом в диапазоне 0,2-0,4 масс. % приводит к повышению коррозионной стойкости, твердости, а также улучшает ее прокаливаемость. Также молибден предотвращает отпускную хрупкость в процессе термообработки. Легирование стали молибденом более 0,4 масс. % экономически не целесообразно.

Алюминий - основной раскислитель, применяемый при выплавке среднеуглеродистых сталей и необходим для связывания азота в нитриды алюминия и для эффективного сдерживания роста зерна, а также для предотвращения связывания бора в нитриды. Остаточное содержании алюминия в стали не должно превышать 0,02 масс. %, т.к. при превышении этого количества в составе неметаллических включений, неизбежно присутствующих в металле, будет большое количество алюминатов и шпинелей, приводящих к снижению прочностных и пластических характеристик.

Горячая прокатка обеспечивает измельчение исходных аустенитных зерен, что благоприятно влияет на структурные параметры мартенсита после закалки. Это, в свою очередь, приводит к повышению механических свойств низко- и среднеуглеродистых сталей до значительно более высокого уровня. Измельчение исходного аустенитного зерна необходимо, чтобы повысить ударную вязкость и предел текучести, а также пластичность сталей. Температура нагрева под прокатку выбирается выше, чем температура аустенизации при традиционной термической обработке (закалка + отпуск), но ниже чем 1150°С для получения минимального размера исходных аустенитных зерен. Используется обжатие при прокатке не менее 60%, чтобы обеспечить повышение свойств стали, с последующим охлаждением на воздухе.

Для оптимизации свойств среднеуглеродистые стали подвергают двухступенчатой термической обработке «закалка-распределение» (Q&P) после горячей прокатки, чтобы получить структуру, состоящую из первичного мартенсита в количестве не менее 40%, 20-40% остаточного аустенита и бейнита, 20-40% вторичного мартенсита. Нагрев выполняют до температуры AC3+30 - 50°С, но не ниже 900°С, до полной аустенизации с последующим охлаждением в соли, предварительно нагретой до температуры закалки. В предлагаемом способе температура закалки подбирается на 30-50°С ниже температуры начала мартенситного превращения Ms, для получения мартенсита и контролируемого объема остаточного аустенита. Температура и время изотермической выдержки при закалке обеспечивает получение не менее 60% остаточного аустенита. Время изотермической выдержки при закалке от 200 до 500 секунд позволяет полноценно провести процедуру закалки в промышленном исполнении, поскольку нет необходимости предотвращения формирования бейнита в избыточном объеме. Нагрев в печи в расплавленной соли до более высокой температуры по сравнению с температурой закалки необходим для стабилизации остаточного аустенита за счет его насыщения углеродом, который диффундирует в него из мартенсита. «Распределение» проводят при температуре выше Ms в растворе расплавленной соли, нагретой между 350°С и 410°С для выполнения операции перераспределения углерода между мартенситом и остаточным аустенитом. Время распределения составляет от 500 до 2000 секунд, а выбор температуры и времени этой операции определяется необходимостью образования бейнита при этой операции. В бейните паралельно происходит процесс формирования остаточного аустенита. Затем следует охлаждение на воздухе до комнатной температуры со скоростью не более 10°С в секунду до температуры 200°С, чтобы успел произойти самоотпуск вторичного мартенсита, который содержит большее количество углерода, чем первичный мартенсит. Температура распределения выбирается ниже, чем температура образования карбида Fe3C, поскольку его выделение приводит к понижению предела текучести, из-за уменьшения содержания углерода, как в мартенсите, так и в остаточном аустените. В результате такой обработки формируется структура, состоящая из не менее 40% первичного мартенсита, 20-40% остаточного аустенита и бейнита, 20-40% вторичного мартенсита. Формирование такой структуры позволяет достигать одновременно высокой прочности и пластичности. Большое время выдержки при «распределении» повышает технологичность процесса получения структуры и снижает неоднородность, что может привести к более высококачественной продукции со стабильными свойствами.

Примеры осуществления

Высокопрочный горячекатаный лист из среднеуглеродистой стали со следующим химическим составом масс. %: 0,44 С, 1,81 Si, 0,82 Cr, 1,33 Mn, 0,28 Мо, 0,02 Al, остальное Fe и неизбежные примеси (содержание S и Р не более 0,008 масс. %) был получен горячей прокаткой и обработкой «закалка-распределение» (Q&P). Для подбора температур Q&P обработки определялись температуры Ms и Mf с использованием закалочного дилатометра при скорости закалки не менее 200 град/сек при температуре в интервале 900 - 300°С и в интервале 300 - 70°С со скорость 76 град/сек. Температуры Ms и Mf составили 270°С и 51°С.

Пример 1. Высокопрочный горячекатаный лист из среднеуглеродистой стали был получен согласно следующим технологическим операциям:

1) Нагрев заготовки низкоуглеродистой стали в муфельной печи до температуры деформации 1080°С и выдержка в течение 1 часа;

2) Прокатка в интервале температур 1100°С-900°С с обжатием 60% и последующим охлаждением на воздухе;

3) Закалка, включающая аустенизацию при температуре 900°С с выдержкой в течение 300 секунд, охлаждение в горячей среде (соляном расплаве) при температуре 200°С в течение 200 секунд;

4) Распределение при температуре 350°С в течение 500 секунд в соляном расплаве, с последующим охлаждением на воздухе.

Пример 2. Высокопрочный горячекатаный лист из среднеуглеродистой стали был получен согласно следующим технологическим операциям:

1) Нагрев заготовки низкоуглеродистой стали в муфельной печи до температуры деформации 1080°С и выдержка в течение 2 часов;

2) Прокатка в интервале температур 1100°С-900°С с обжатием не менее 70% и последующим охлаждением на воздухе;

3) Закалка, включающая аустенизацию при температуре 900°С с выдержкой в течение 300 секунд, охлаждение в горячей среде (соляном расплаве) при температуре 230°С в течение 360 секунд;

4) Распределение при температуре 400°С в течение 1000 секунд в соляном расплаве, с последующим охлаждением на воздухе.

Пример 3. Высокопрочный горячекатаный лист из среднеуглеродистой стали был получен согласно следующим технологическим операциям:

1) Нагрев заготовки низкоуглеродистой стали в муфельной печи до температуры деформации 1100°С и выдержка в течение 2 часов;

2) Прокатка в интервале температур 1100°С - 900°С с обжатием 80% и последующим охлаждением на воздухе;

3) Закалка, включающая аустенизацию при температуре 900°С с выдержкой в течение 300 секунд, охлаждение в горячей среде (соляном расплаве) при температуре 240°С в течение 500 секунд;

4) Распределение при температуре 410°С в течение 2000 секунд в соляном расплаве, с последующим охлаждением на воздухе.

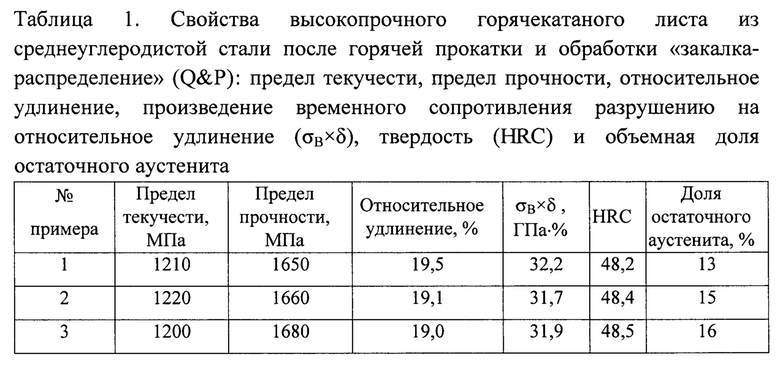

Результаты испытаний на растяжение при комнатной температуре и твердость по методу Роквелла выполнены в соответствии с ГОСТ. Доля остаточного аустенита определялась с использованием растрового микроскопа с приставкой для ДОРЭ (дифракция обратнорассеянных электронов) анализа. Результаты приведены в таблице 1.

Предложенное техническое решение по сравнению с прототипом обеспечивает комплекс высоких эксплуатационных характеристик горячекатаного листа, а именно высокую прочность, твердость и пластичность, кроме того позволяет получать одновременно высокий уровень прочности и пластичности, что подтверждается показателем сочетания прочности и пластичности (σВ×δ), определяемым как величина произведения временного сопротивления разрушению и относительного удлинения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813066C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813069C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| Способ изготовления заготовки режущего лезвийного инструмента сельскохозяйственной землеройной техники из высокопрочной стали | 2022 |

|

RU2800436C1 |

| Высокопрочная низколегированная сталь для сельскохозяйственной техники | 2022 |

|

RU2798238C1 |

| Способ получения высокопрочной хромомолибденовой стали | 2021 |

|

RU2779102C1 |

| Способ изготовления высокопрочного стального листа и полученный лист | 2015 |

|

RU2683785C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО СТАЛЬНОГО ЛИСТА, ОБЛАДАЮЩЕГО УЛУЧШЕННОЙ ФОРМУЕМОСТЬЮ И ПЛАСТИЧНОСТЬЮ, И ПОЛУЧЕННЫЙ ЛИСТ | 2015 |

|

RU2680043C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО СТАЛЬНОГО ЛИСТА, ОБЛАДАЮЩЕГО УЛУЧШЕННЫМИ ПРОЧНОСТЬЮ, ФОРМУЕМОСТЬЮ, И ПОЛУЧЕННЫЙ ЛИСТ | 2015 |

|

RU2689573C2 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ, ОБЛАДАЮЩАЯ ХОРОШЕЙ ПЛАСТИЧНОСТЬЮ, И СПОСОБ ПОЛУЧЕНИЯ ПОСРЕДСТВОМ ПОТОЧНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ, ОСУЩЕСТВЛЯЕМОЙ ПОСЛЕ ОБРАБОТКИ В ВАННЕ С РАСПЛАВЛЕННЫМ ЦИНКОМ | 2014 |

|

RU2669654C2 |

Изобретение относится к металлургии, а именно к способу получения высокопрочного стального листа, и может быть использовано для изготовления из него ответственных элементов сельскохозяйственной землеройной техники. Способ получения высокопрочного стального листа включает термомеханическую обработку, при этом получают стальную заготовку, содержащую, мас.%: углерод 0,30-0,46, кремний 1,50-2,0, марганец 1,00-1,40, хром 0,80-1,20, молибден 0,20-0,50, алюминий до 0,02, железо и неизбежные примеси остальное, которую нагревают до температуры 1100-1080°С и выдерживают при данной температуре не менее 1 часа для гомогенизации. Прокатку осуществляют от температуры 1100-1050°С до температуры не менее 900°С с обжатием не менее 60% и с последующим охлаждением на воздухе. Затем повторно нагревают лист до температуры AC3+(30-50)°С, но не ниже 900°С, до полной аустенизации. Охлаждают до температуры закалки в соляном расплаве, предварительно нагретом до температуры на 30-50°С ниже температуры начала мартенситного превращения Ms, при скорости охлаждения 210-250°С в секунду в интервале температур 900-300°С в течение 200-500 секунд с обеспечением получения в структуре не менее 60% остаточного аустенита. Нагревают лист в соляном расплаве до температуры 350-410°С и проводят распределение углерода между мартенситом и остаточным аустенитом в течение 500-2000 секунд с обеспечением формирования в структуре бейнита, а затем проводят финальное охлаждение на воздухе. Обеспечивается получение в стальном листе высокой прочности и пластичности. 1 табл., 3 пр.

Способ получения высокопрочного стального листа, включающий термомеханическую обработку, отличающийся тем, что стальную заготовку, содержащую, мас.%: углерод 0,30-0,46, кремний 1,50-2,0, марганец 1,00-1,40, хром 0,80-1,20, молибден 0,20-0,50, алюминий до 0,02, железо и неизбежные примеси остальное, нагревают до температуры 1100-1080°С и выдерживают при данной температуре не менее 1 часа для гомогенизации, прокатку осуществляют от температуры 1100-1050°С до температуры не менее 900°С с обжатием не менее 60% и последующим охлаждением на воздухе, затем повторно нагревают лист до температуры АС3+(30-50)°С, но не ниже 900°С, до полной аустенизации, охлаждают до температуры закалки в соляном расплаве, предварительно нагретом до температуры на 30-50°С ниже температуры начала мартенситного превращения Ms, при скорости закалки 210-250°С в секунду в интервале температур 900-300°С в течение 200-500 секунд с обеспечением получения в структуре не менее 60% остаточного аустенита, нагревают лист в соляном расплаве до 350-410°С и проводят распределение углерода между мартенситом и остаточным аустенитом в течение 500-2000 секунд с обеспечением формирования в структуре бейнита, а затем проводят финальное охлаждение на воздухе.

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ, ХАРАКТЕРИЗУЮЩЕЙСЯ УЛУЧШЕННЫМИ ПРОЧНОСТЬЮ, ТЯГУЧЕСТЬЮ И ФОРМУЕМОСТЬЮ | 2016 |

|

RU2716920C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО СТАЛЬНОГО ЛИСТА С ПОКРЫТИЕМ, ОБЛАДАЮЩЕГО ВЫСОКОЙ ПРОЧНОСТЬЮ, ПЛАСТИЧНОСТЬЮ И ФОРМУЕМОСТЬЮ | 2015 |

|

RU2686729C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО СТАЛЬНОГО ЛИСТА, ОБЛАДАЮЩЕГО УЛУЧШЕННОЙ ПРОЧНОСТЬЮ, ПЛАСТИЧНОСТЬЮ И ФОРМУЕМОСТЬЮ | 2015 |

|

RU2680042C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО СТАЛЬНОГО ЛИСТА С ПОКРЫТИЕМ, ИМЕЮЩЕГО УЛУЧШЕННУЮ ПРОЧНОСТЬ И ПЛАСТИЧНОСТЬ, И ПОЛУЧЕННЫЙ ЛИСТ | 2015 |

|

RU2687284C2 |

| ГИДРОЗОЛОУЛОВИТЕЛЬ-ТЕПЛОУТИЛИЗАТОР | 2013 |

|

RU2524970C1 |

Авторы

Даты

2024-01-30—Публикация

2023-07-18—Подача