При обработке на токарных станках деталей, ценТ|р тяжести которых не совпадает с осью вращения обрабатываемой ловерхщости, нх номещают в снециальиые устано1вочлые нрионособления, которые необходимо баланонровать вместеС за крепленной деталью. При проектировании такого приспособления невозможно точно указать вес и место крепления балансирующего лруза -на (приспособлении. Поэтому подгонку веса и выбор места крепления груза производят при изготовл.еиии дриопособлетаия.

Этот пронесс трудоемкий и занимает много времени.

Предложенный прибор отличается от известного тем, что, с целью упрощения процесса балансировки, прибор выполнен в виде надеваемого на вал (цапфу) приапо1собления кольцевого корпуса с укрепленным на нем балластным противовесом и направляющей линейкой, по которой переставляется груз, его положение определяет требуемый вес балансировочного груза, размеры которого определяются анал-итичеоки.

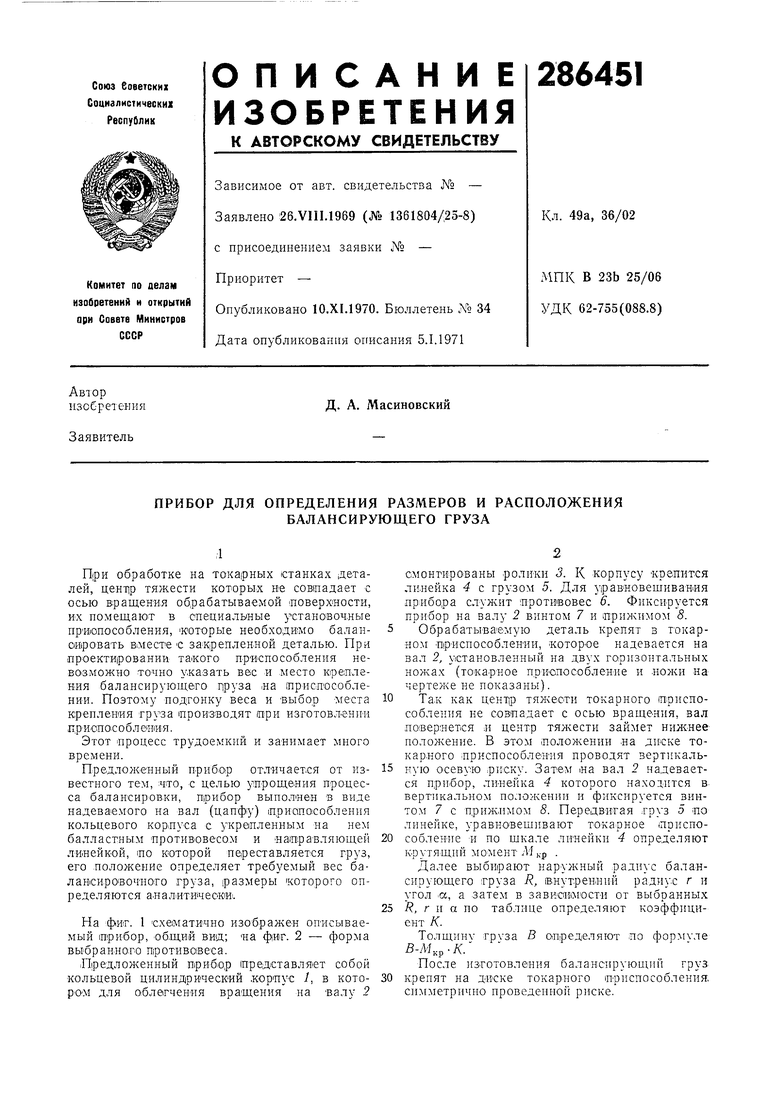

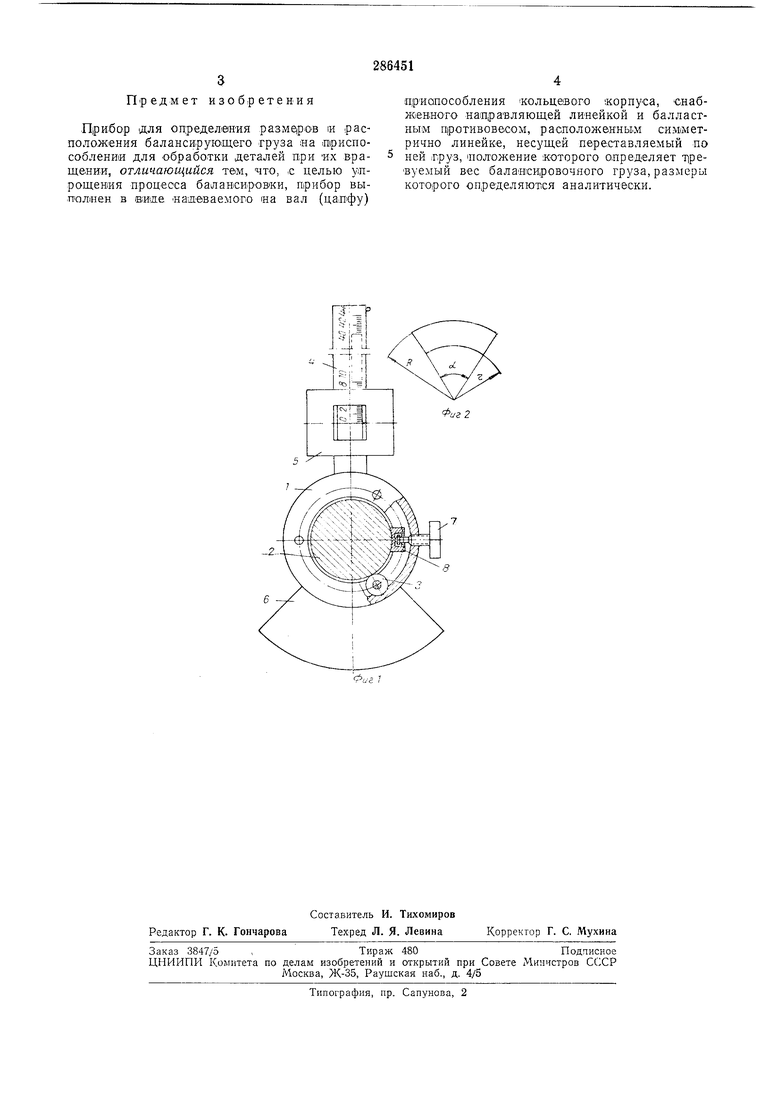

На фиг. 1 схеагатично изображен описываемый прибор, общий вид; на фиг. 2 - форма в ыб р а н н ого пр оти в ов ее а.

смонтированы ролики 3. К корпусу крепится линейка 4 с грузом 5. Для зравновешивания прибора служит противовес 6. Фиксируется прибор на валу 2 винтом 7 и прижимом 5.

Обрабатываемую деталь крепят в токарном присиособлении, которое надевается на вал 2, установленный на двух горизонтальных ножах (токарное приопособление и ножи на чертеже не показаны).

Та.к как тяжести токарного приспособлещш не совпадает с осью вращения, вал повернется и центр тяжести займет нилшее иоложение. В этом положении на диске токарного приспособления проводят вертикальную осевую риску. Затем на вал 2 надевается прибор, линейка 4 которого находится в вертикальном положении и фиксируется винтом 7 с прижнмом 8. Передвигая .груз 5 по линейке, уравновещивают токарное приспособление -и по щкале линейки 4 определяют крутящий момент Л1кр .

Далее выбирают наружный радиус балансирующего груза R, Внутренний радиус г и угол -а, а затем в завиовмости от выбранных R, г и а по таблице определяют коэффициент /С.

Толщину груза В определяют .по формуле S-Мкр-Л.

Предмет изобретения

Прибор для определения разме(р0В м расположения балансирующего груза иа приспособлении для обработки деталей при их вращении, отличающийся тем, что, ,с целью у-прощенмя процесса балансировки, прибор выполнен в виде «аа-еваемого иа вал (цалфу)

щриопособления кольцевого корпуса, снабженного направляющей линейкой и балластным противовесом, расположенным симметрично линейке, несущей переставляемый по ней (Груз, пол-ожение которого определяет Т|ревуемый вес балаасировочного груза, размеры которого определяются аналитически.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для определения веса и положения балансировочного груза | 1977 |

|

SU664755A1 |

| УСТРОЙСТВО ДЛЯ СТАТИЧЕСКОЙ БАЛАНСИРОВКИ ЛОПАСТЕЙ ВИНТОВ ВЕРТОЛЕТОВ | 2005 |

|

RU2292021C1 |

| УСТРОЙСТВО ДЛЯ СТАТИЧЕСКОЙ БАЛАНСИРОВКИ ЛОПАСТЕЙ ВИНТОВ ВЕРТОЛЕТОВ | 2005 |

|

RU2311624C2 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2048287C1 |

| Устройство для балансировки рыболовного удилища | 2019 |

|

RU2704852C1 |

| Малый беспилотный летательный аппарат (варианты) | 2023 |

|

RU2824014C1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1991 |

|

RU2013200C1 |

| НАКЛАДНОЙ КРУГЛОМЕР | 1998 |

|

RU2134404C1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ПОТЕРЬ НА ТРЕНИЕ В УЗЛАХ ВЕЛОСИПЕДА | 1968 |

|

SU210440A1 |

-2

Даты

1970-01-01—Публикация