Известеи способ изготовления дискового якоря электрических машин путем выштамповки проводников обмотки и запрессовки их в изоляционную неотвержденную основу.

ПредложенЕяй способ отличается тем, что, с целью упрощения техиологии изготовления, предварительно выштампованные проводники обмотки запрессовывают в изоляционную основу одновремеиио с двух сторон.

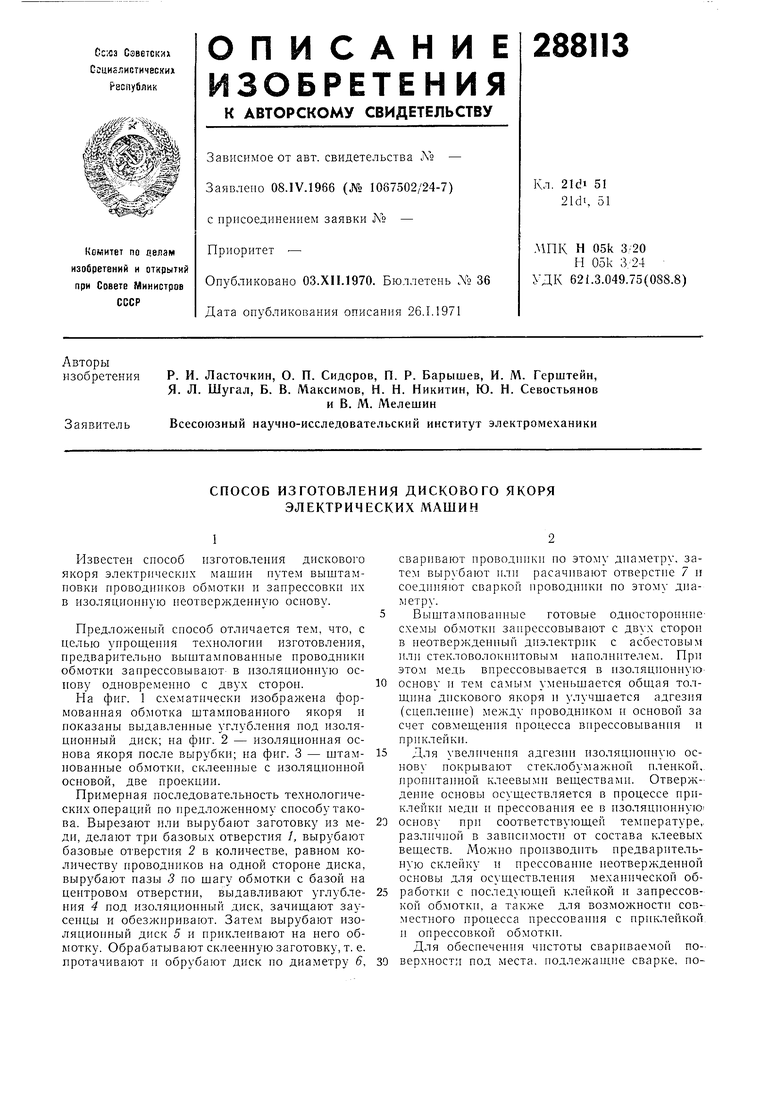

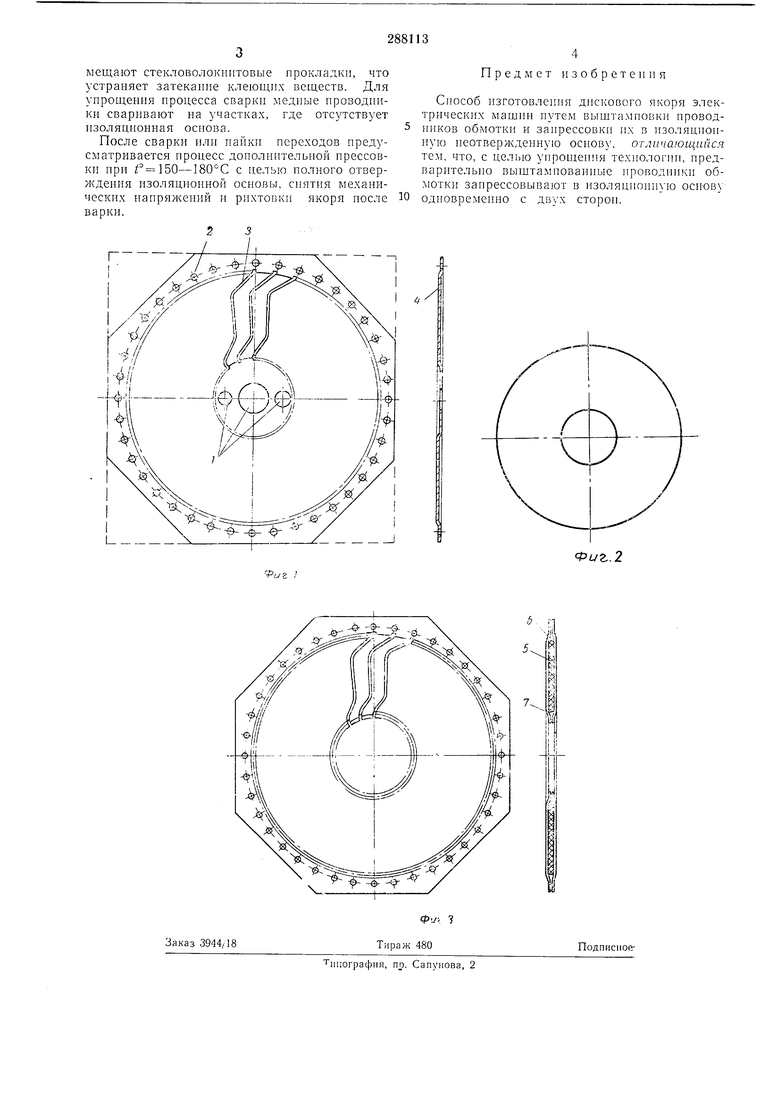

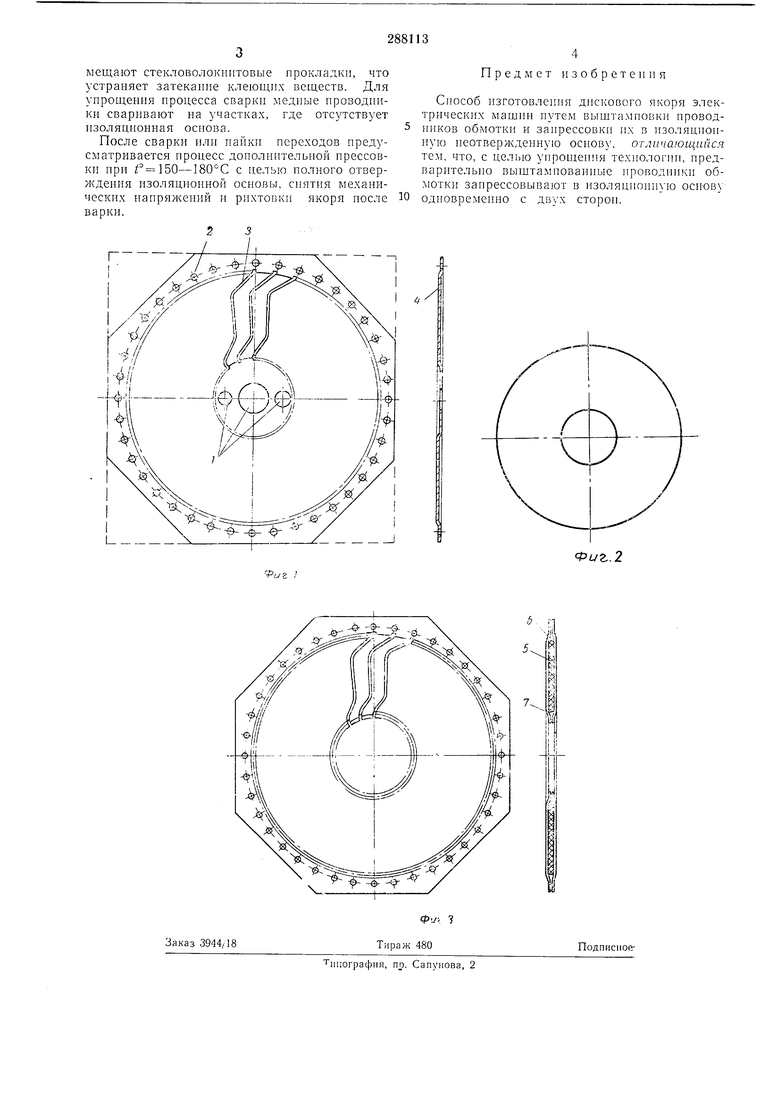

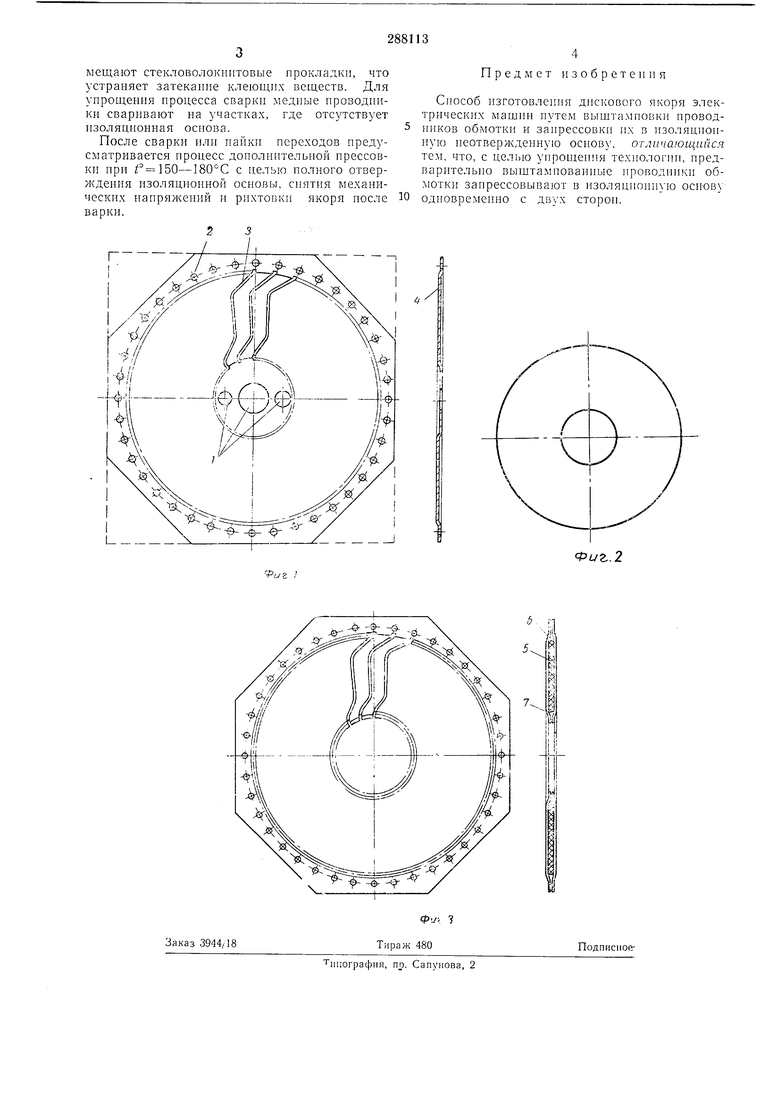

На фиг. 1 схематически изображена формованная обмотка штампованного якоря и показаны выдавленные углубления под изоляционный диск; на фиг. 2 - изоляционная основа якоря после вырубки; на фиг. 3 - штамнованные обмотки, склеенные с изоляцнонной основой, две проекции.

Примерная последовательность технологических операций по предложенному способу такова. Вырезают или вырубают заготовку из меди, делают три базовых отверстия /, вырубают базовые отверстия 2 в количестве, равном количеству проводников на одной стороне диска, вырубают пазы 3 по шагу обмотки с базой на центровом отверстии, выдавливают углубления 4 под изоляционный диск, зачиш:ают заусеицы и обезжиривают. Затем вырубают изоляционный диск 5 и нриклеивают на него обмотку. Обрабатывают склеенную заготовку, т. е. протачивают и обрубают диск по диаметру 6,

сваривают проводники по этому диаметру, затем вырубают пли расачивают отверстие 7 и соединяют сваркой проводники по этому дпаметру.

Выштамповаппые готовые односторонние схемы обмотки запрессовывают с двух сторон в неотверлчденнып диэлектрик с асбестовым или стек.1оволокнитовым наполнителем. При этом медь впрессовывается в пзоляцпонную основу п тем самым уменьшается общая толщина дискового якоря Н улучшается адгезня (сцеиленне) между проводником н основой за счет совмещения процесса впрессовыванпя и приклейкп.

Для увеличення адгезни изоляциоиную основу покрывают стеклобумажной пленкой, пропнтанной клеевымн веществами. Отверждение основы осуществляется в процессе приклейки меди и прессования ее в изоляционную основу при соответствующей температуре,различиой в зависимости от состава клеевых веществ. Можно производить предварительную склейку и прессование неотвержденной основы для осуществления механической обработки с последующей клейкой и запрессовкой обмотки, а также для возможности совместного ироцесса прессования с приклейкой ц опрессовкой обмотки.

Для обеспечения чистоты сварпваемой поверхности под места. подлежап1ие сварке, по

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ОБМОТОК ЯКОРЕЙ ЭЛЕКТРИЧЕСКИХ МАШИН | 1969 |

|

SU240080A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВОГО ЯКОРЯ с ПЕЧАТНОЙ ОБМОТКОЙ | 1968 |

|

SU219683A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВОГО ЯКОРЯ для ЭЛЕКТРИЧЕСКИХ МАШИН | 1969 |

|

SU235165A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАРАБАНОВ ДЛЯ КОНТАКТНЫХ ПРЕОБРАЗОВАТЕЛЕЙ ТИПА ВАЛ-КОД | 1968 |

|

SU219625A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1971 |

|

SU421089A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОМОБИЛЬНЫХ ДИСКОВЫХ | 1973 |

|

SU393007A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРОВ | 1968 |

|

SU209731A1 |

| Способ изготовления дискового якоря электрической машины | 1980 |

|

SU917268A1 |

Авторы

Даты

1970-01-01—Публикация