Изобретение .итcя к области чистовой металлообработки с .использованием ультраобработки с использовани-ем ультразвуковых колебаиий.

Известна установка для выполнения отделоч«ых операций с применением ультразвуковых колебаний в жидкой среде, например для снятия заусенцев и притупления острых кромок на мелкнх деталях в Жидкой среде с применевнем ультразвуковых колебаний, состоящ ая из закрывающейся рабОЧей камеры и ультразвуковых излучателей. Каме1ра образована стенками трубчатого излучателя Или двумя коакс-иально расположенными цилиндрами. Однако эта установка характеризуется большой сложностью, . высокой трудоемкостью ремонта и обслуживанием, «естабиль«остью качества обработаилых деталей и малым коэффИциентом загрузки рабочей камеры.

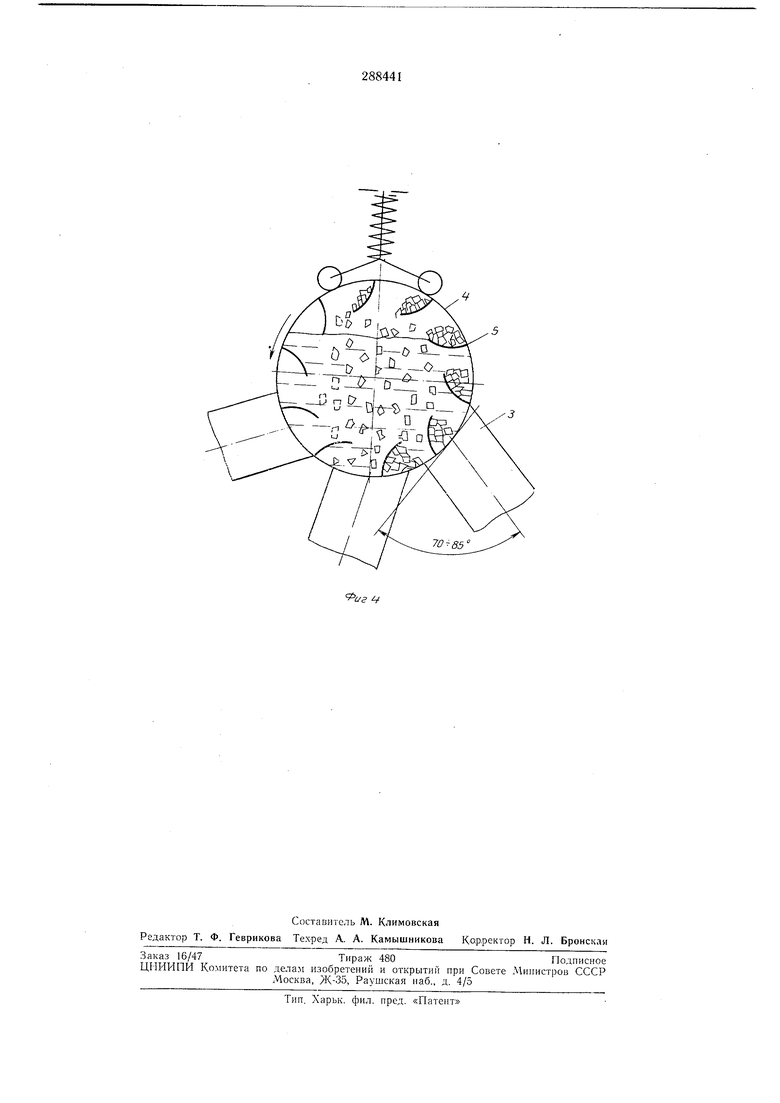

Предлагаемая установка отличается тем, что о;на установлена на ультразвуковые излучатели :и прижата к ним посредством роликов, а излучатели расположены так, что их оси проходят под острыми углам.и порядка 70-85° к касательным к цилиндрической части рабочей камеры в местах контакта с «ей излучателей. Это позволяет сообщать камере вращение.

ния деталей по объему камеры в соответствии с -интенсивностью ультразвуковых колебаний, рабочая камера имеет профильные внутренние лопатки. Вогнутость лопаток с радиусом кривизны поряка 30-40 мм направлена в сторону вращения рабочей камеры, а в перпендикулярном направленна их профиль выбра н :из расчета равномерного распределения деталей в камере, например, по гиперболическому закону.

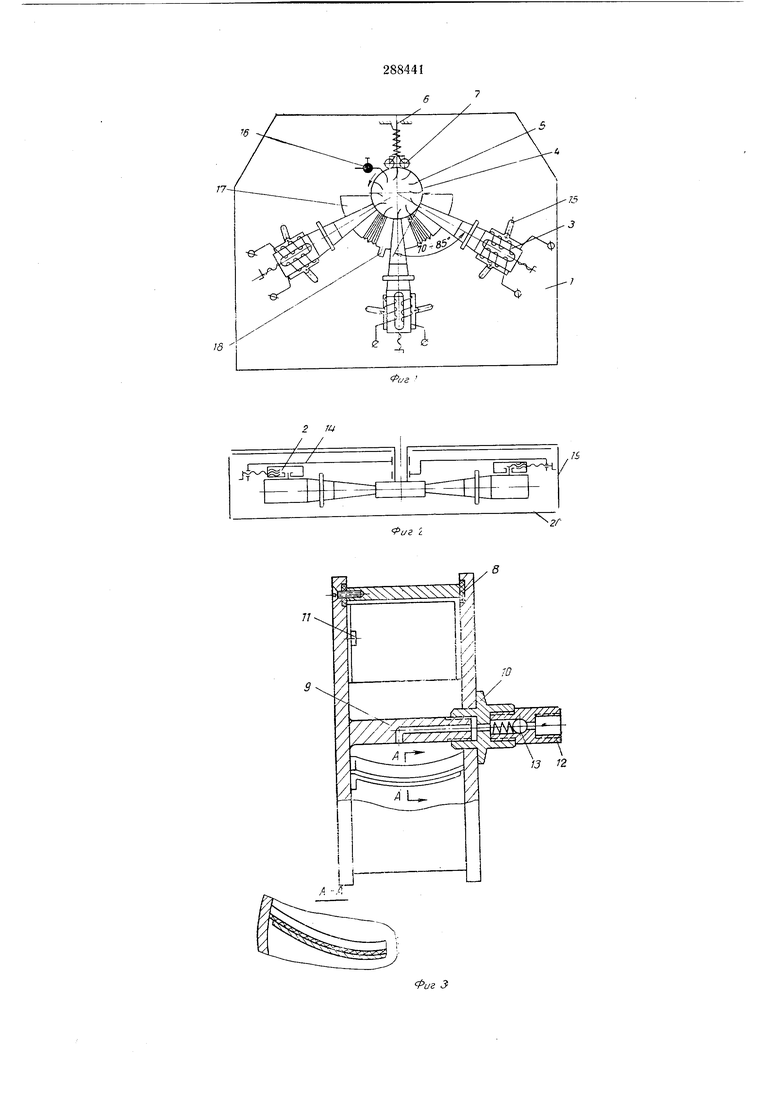

Для предотвращения поломки лопаток последние закреплены консольно на боковой стенке рабочей камеры, а зазоры между ними и другой 6oKOBOi i стенкой перекрыты резиновой прокладкой.

С целью уменьщения шума боковые стенки рабочей камеры акустический изолированы от ее цилиндрической части.

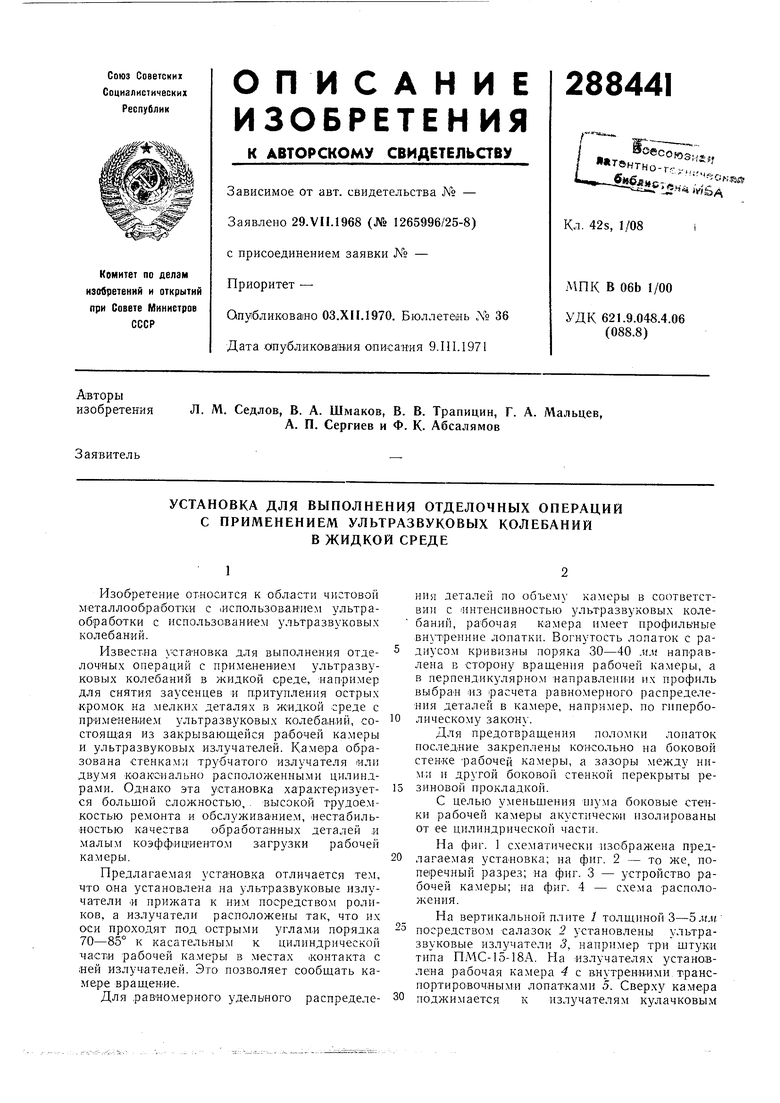

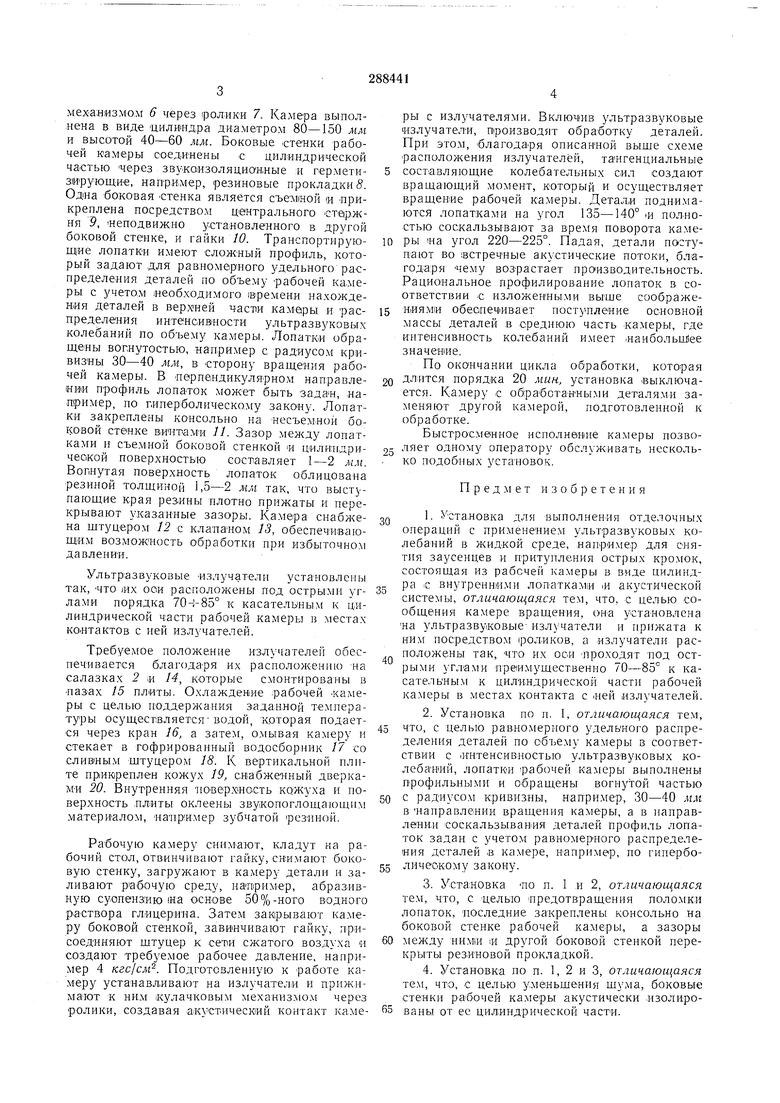

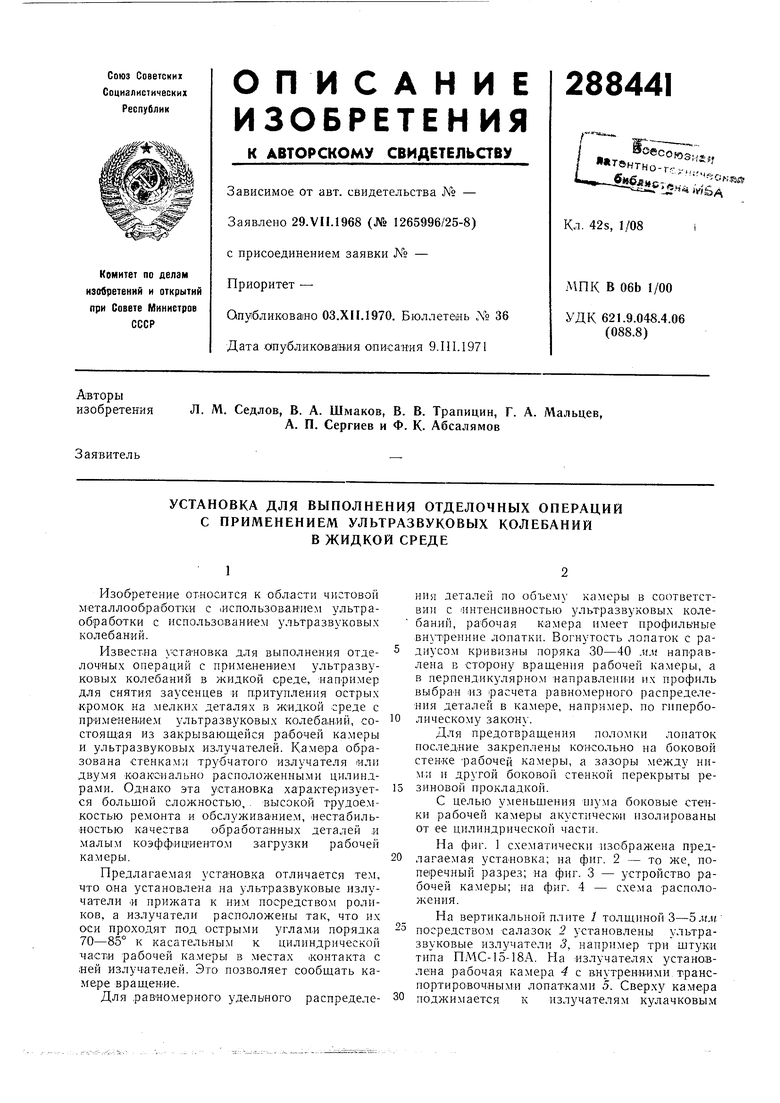

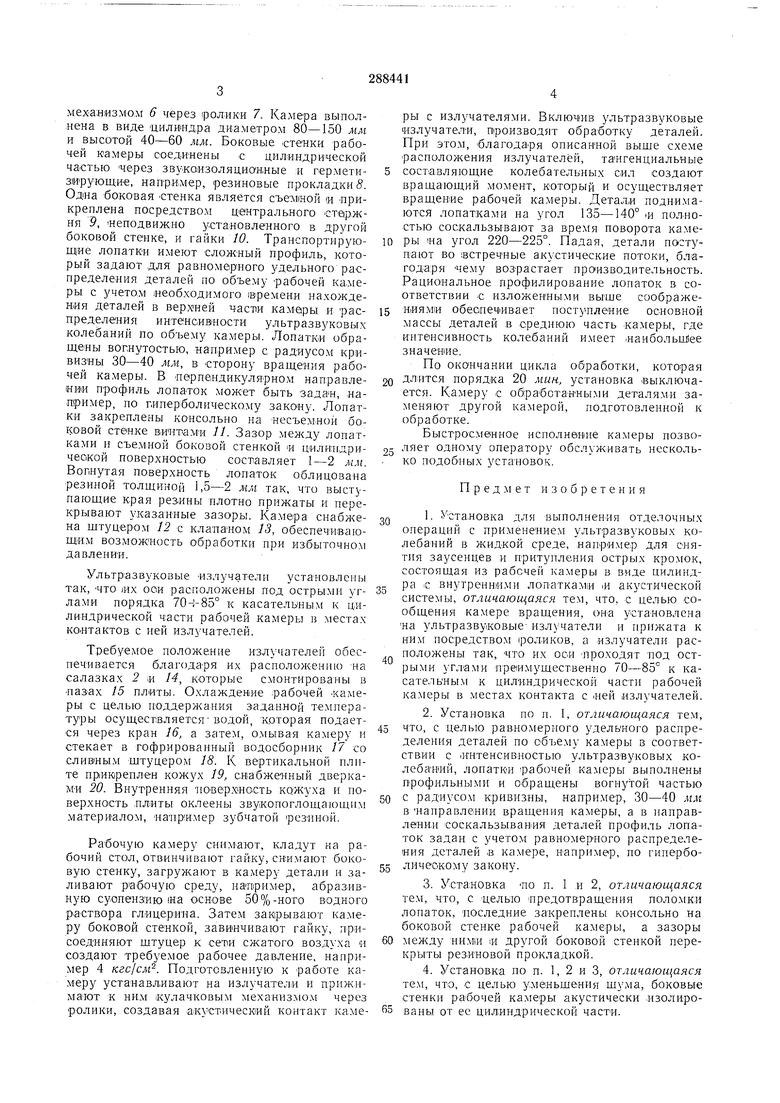

На фиг. 1 схематически изображена предлагаемая установка; на фиг. 2 - то же, попаречный разрез; на фиг. 3 - устройство рабочей камеры; на фиг. 4 - схема расположения.

На вертикальной плите / толщиной 3-5мм посредством салазок 2 установлены ультразвуковые излучатели 3, например трн щтуки типа ПМС-15-18А. На излучателях установлена рабочая камера 4 с внутренними.транспортировоч-ными лопатками 5. Сверху камера поджимается к излучателям кулачковым

механизмо.м 6 через (ролики 7. Камера выпол,иена в виде щилиндра диаметром 80-150 мм и высотой 40-60 мм. Боковые -стенки рабочей камеры со€динены с цилиндрической частью через звужоизоляцианные :и герметизирующие, например, резиновые прокладки S. Одна боковая -стенка является съемной и прикреплена посредством центрального -старжня Р, Неподвижно установленного в другой боковой стенке, и гайки 10. Транспортирующие лопатки имеют сложный профиль, который задают для рав:номерного удельного распределения деталей по объему рабочей ка.меры с учетом «еобходимого 1времени нахождения деталей в части камары и распределения интенсивности ультразвуковых колебаний по объему камеры. Лопатки обращеиы вогнутостью, например с радиусом кривизиы 30-40 мм, в сторону вращения рабочей камеры. В -перпендикулярном направлении профиль лопаток может быть задан, например, по гиперболическому закону. Лопатки закреплены консольно па несъемной боковой стенке винтами 11. Зазор между лопатками и съемной боковой стенкой -и цилиндрической поверхностью составляет 1-2 мм. Вогнутая поверхность лопаток облицована резиной толщиной 1,5-2 мм так, что выступающие края резины илотно прижаты и перекрывают указанные зазоры. Камера снабжена щтуцером 12 с клапаном 13, обеспечивающим возможность обработки при избыточном давлении.

Ультр:азвуковые излучатели установлеиы так, что 1ИХ оси расположены под острыми углами порядка 70-1-85° к касательным к цилиндрической части рабочей камеры в местах контактов с ней излучателей.

Требуемое положение излучателей обеспечивается благодаря их расположению на салазках 2 и 14, которые смонтированы в назах /5 плиты. Охлаждение рабочей камеры с целью поддержания заданной температуры осуществляется водой, которая подается через кран 16, а затем, омывая камеру и стекает в гофрированный водосборник 17 со сливным щтуцером 18. вертикальной плите прикреплен кожух 19, снабженный дверками 20. Внутренняя новерхность кожуха и поверхность ллиты оклеены звукопоглощающим материалом, например зубчатой резиной.

Рабочую камеру , кладут на рабочий стол, отвинчивают гайку, снимают боковую стенку, загружают в камеру детали и заливают р абочую среду, например, абразивную суспензию 1на основе 50%-ного водного раствора глицерина. Затем закрывают камеру боковой стенкой, завинчивают гайку, присоединяют щтуцер к сети сжатого воздуха и создают требуемое рабочее давление, например 4 кгс/см. Подготовленную к работе камеру устанавливают на излучател|И и прижимают к ним кулачковым механизмом через ролики, создавая акустический контакт камеры с излучателями. Включив ультразвуковые излучатели, производят обработку деталей. При этом, благодаря описанной выще схеме расположения излучателей, тангенциальные

составляющие колебательных сил создают вращающий момент, который и осуществляет вращение рабочей ка.меры. Детали поднимаются лопатками на угол 135-140° 1И полностью соскальзывают за время поворота камеры на угол 220-225°. Падая, детали поступают во встречные акустические потоки, бл агодаря чему возрастает производительность. Рациональное профилирование лопаток в соответствии с изложенными выше соображениями обеспечивает поступление основной массы деталей в среднюю часть камеры, где интенсивность колебаний и.меет наибольЩ1ее значение.

По окончании цикла обработки, которая

порядка 20 мин, установка выключается. Камеру с обработанны.ми деталями заменяют другой камерой, подготовленной к обработке.

Быстросменное исполнение камеры позволяет одному оператору обслуживать несколько подобных установок.

Предмет изобретения

1. Установка для выполнения отделочных

операции с применением ультразвуковых колебаний в жидкой среде, например для снятия заусенцев и притупления острых кромок, состоящая из рабочей камеры в виде цилиндра ic внутреини.ми лопаткам1и .и акустической системы, отличающаяся тем, что, с целью соОбщепия камере вращения, о-на установлена на ультразвуковые- излучатели и прижата к ним посредством (роликов, а излучатели расположены так, что их оси -проходят под острыми углами преимущественно 70-85° к касательны.м к цилиндрической части рабочей камеры в местах контакта с -ней излучателей.

2.Установка по п. 1, отличающаяся те.м, что, с целью равномерного удель-ного распределения деталей по с-бъему камеры в соответствии с -интенсивностью ультразвуковых колебаний, лопатки рабочей камеры выполнены профильными и о-бращены вогнутой частью

0 с радиусом кривизны, например, 30-40 мм в направлении вращения камеры, а в направлении соскальзывания деталей профиль лопаток задан с учетом равномерного распределения деталей в камере, например, по гипербо5 л и чес-ком у закону.

3.Установка ПО п. I и 2, отличающаяся тем, что, с -целью нредотвращения поломки лопаток, последние закреплены консольно на боковой стенке рабочей камеры, а зазоры

60 между ним1и 1И другой боковой стенкой перекрыты резиновой прокладкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАТЕНТНО--.;БИБЛИО >& | 1972 |

|

SU338341A1 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА ДЛЯ ФИНИШНОЙ ОБРАБОТКИ МЕЛКИХ ДЕТАЛЕЙ | 1972 |

|

SU348245A1 |

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| УЛЬТРАЗВУКОВАЯ КАМЕРНАЯ УСТАНОВКА | 1972 |

|

SU433930A1 |

| КАМЕРА ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ | 1973 |

|

SU387756A1 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА ДЛЯ СНЯТИЯ ЗАУСЕНЦЕВ | 1970 |

|

SU262530A1 |

| КАВИТАЦИОННЫЙ ТЕПЛОВОЙ ГЕНЕРАТОР | 1997 |

|

RU2131094C1 |

| ГИДРОДИНАМИЧЕСКИЙ КОРРЕКТОР ПОТОКОВ ЖИДКОСТЕЙ | 2004 |

|

RU2248250C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2507055C2 |

| АКУСТИЧЕСКИЙ СМЕСИТЕЛЬ | 2016 |

|

RU2619783C1 |

Риг f.

4

Авторы

Даты

1970-01-01—Публикация