Настоящее изобретение касается способа обработки и уплотнения поверхностей, содержащих труднодоступные зоны, в частности, крючков для осевого удержания лопаток газотурбинного двигателя, содержащих кольцевой паз между крючком и ножкой лопатки.

В авиационном газотурбинном двигателе крючки осевого удержания лопаток в их гнездах на диске турбины и обода дисков турбины, содержащие радиальный паз осевого удержания лопаток, подвергаются сильным воздействиям. На крючки лопаток действуют сильные статические напряжения, что же касается пазов дисков, то существуют проблемы контакта и износа между диском и фланцем, прилегающим к стороне диска.

В настоящее время для повышения механических характеристик деталей их поверхность подвергают классической дробеструйной обработке с целью повышения их износостойкости и коррозионной стойкости.

Дробеструйная обработка для создания предварительных напряжений является механической обработкой, предназначенной для улучшения свойств металлической детали за счет повышения поверхностной твердости. Она основана на структурном превращении материалов. Классический способ состоит в поверхностном уплотнении механических деталей путем струй мелких стальных, стеклянных или керамических шариков. Эта операция дробеструйной обработки создает уплотненную зону, в которой сосредоточены внутренние напряжения сжатия, за счет которых повышается прочность.

Согласно классическому примеру дробеструйной обработки поверхность подвергают воздействию струи стальных шариков дроби ВА 315 (стальной шарик диаметром 0,315 мм) с интенсивностью F15A (по показателю Алмена). Для этого используют газовый поток, создаваемый при прохождении через сопло, затем сопло перемещают параллельно поверхности детали или перемещают деталь относительно сопла, чтобы перекрывать обрабатываемую поверхность.

Учитывая труднодоступность некоторых зон, этот тип дробеструйной обработки невозможно осуществлять в оптимальных условиях. Действительно, струю дроби невозможно направить непосредственно на такую поверхность, и в лучшем случае обработка происходит за счет рикошетов.

Рикошетная дробеструйная обработка является гораздо менее эффективной, так как шарики дроби достигают поверхности с меньшей кинетической энергией. Поэтому в некоторых случаях уровень уплотнения является недостаточным для обработки поверхности детали.

Кроме того, классическая дробеструйная обработка не обеспечивает хорошего перекрывания труднодоступных зон, таких как кольцевые пазы лопаток или пазы дисков.

Для этих зон нельзя также применять способ уплотнения лазерными импульсами. Действительно, поскольку эти зоны являются скрытыми, они являются недоступными для лазерного пучка.

Лазерная импульсная обработка является способом, предусматривающим создание в материале пластифицирующих ударных волн с целью улучшения также его поверхностных свойств. Ударные волны получают путем фокусирования на поверхности материала мощных лазерных импульсов (ГВт/см2) в присутствии изолирующей среды в течение очень коротких промежутков времени (несколько наносекунд). Обработка может приводить к остаточным напряжениям в толщине до нескольких сот микрометров, причем в самых разных материалах, в частности, в области применения сталей, алюминиевых сплавов или титана. Обработка позволяет улучшить поверхностные свойства, такие как усталостная прочность, износостойкость или коррозионная стойкость. Одним из преимуществ этой технологии является то, что состояние поверхности деталей при этом мало изменяется.

Заявитель поставил перед собой задачу обработки поверхностей на крючке осевого удержания лопатки газотурбинного двигателя, содержащего труднодоступные зоны деталей газотурбинного двигателя, используя способ ультразвуковой дробеструйной обработки.

Способ ультразвуковой дробеструйной обработки позволяет уплотнять и, таким образом, повышать твердость поверхностных слоев металлических материалов, причем целью этого способа является увеличение срока службы деталей. Согласно способу сонотрод приводят в состояние вибрации на частотах, близких к ультразвуковой частоте, при помощи акустических элементов, связанных с генератором. Шарики дроби разной природы направляют на скорости на материал, предназначенный для дробеструйной обработки, при помощи сонотрода.

Чтобы устранить недостатки классических способов поверхностной обработки труднодоступных зон, согласно изобретению, применяют способ ультразвуковой дробеструйной обработки указанных зон типа кольцевых пазов лопаток, для которых такие способы, как классическая дробеструйная обработка или импульсная лазерная обработка, не обеспечивают полного перекрывания поверхности.

Согласно изобретению способ ультразвуковой дробеструйной обработки металлической поверхности, содержащей труднодоступную зону, при помощи шариков, приводимых в движение при контакте с сонотродом, отличается тем, что поверхностью является поверхность крючка осевого удержания лопатки газотурбинного двигателя, содержащего кольцевой паз, выполненный между крючком и ножкой лопатки, и участок поверхности, внешний по отношению к указанному пазу, при этом шарики содержатся в камере, охватывающей указанную поверхность.

Предпочтительно, чтобы способ обеспечивал возможность более глубокого уплотнения в труднодоступных зонах и, следовательно, повышал стойкость к воздействиям (усталостный износ, коррозия и т.д.).

Способ дробеструйной обработки предназначен для деталей, выполненных из материала, выбираемого из группы, в которую входят сталь, титановый сплав или жаропрочный сплав на основе никеля, или алюминиевые сплавы.

Преимуществом применения способа является возможность полного перекрывания, а также получения лучшего состояния поверхности при отсутствии складок материала в углах. Другим преимуществом является повторяемость способа.

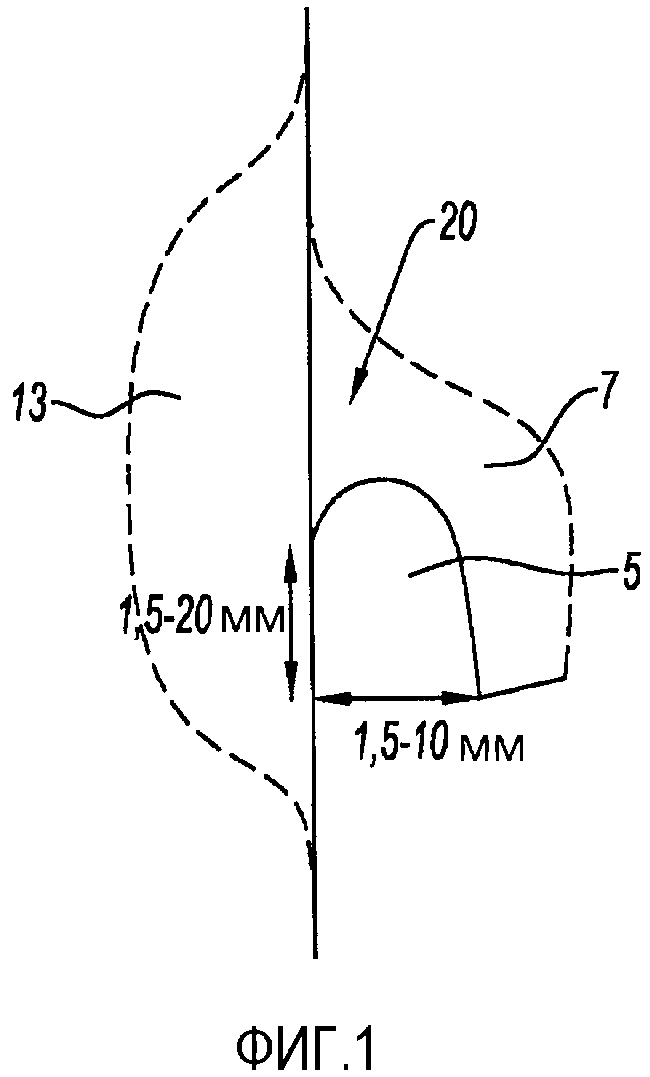

Изобретение представляет особый интерес, когда указанный кольцевой паз крючка имеет ширину от 1,5 мм до 10 мм и глубину от 1,5 мм до 20 мм.

В частности, используют шарики дроби, имеющие следующие характеристики:

Они имеют диаметр, меньший или равный 2,5 мм, и массу, превышающую или равную 0,5 г, и диаметр, составляющий от 300 мкм до 2,5 мм.

Этими шариками являются стальные шарики подшипников качения с низким содержанием углерода, при этом амплитуда вибрации сонотрода превышает или равна 20 мкм.

Предпочтительно время обработки составляет от 5 до 200 секунд.

Сонотрод образует участок стенки камеры.

Известен патент FR2816538, в котором описан способ, применяемый для увеличения срока службы элементов крепления лопаток на роторе турбины, в котором применяют ультразвуковую дробеструйную обработку пазов и ножек лопаток. Дробеструйную обработку производят с показателем интенсивности по Алмену, по меньшей мере равному F8A, чтобы повысить предварительное напряжение сжатия контактных поверхностей без увеличения шероховатости. Шарики выбрасываются от столкновения с сонотродом, который приводится в состояние вибрации, и содержатся в камере, образованной кольцевым или радиальным пазом, при этом сонотрод вводят в устье этого паза, и его два ушка перекрывают боковые проемы. В этом патенте ничего не говорится о проблеме доступности обрабатываемых зон, так как пазы гнезд лопаток обеспечивают образование камер с их стенкой.

Патент FR 2873609 касается ультразвуковой дробеструйной обработки и использования дроби, позволяющей добиться достаточной интенсивности обработки вогнутых поверхностей с радиусом кривизны, меньшим радиуса кривизны дроби. Дробь отличается повышенной твердостью и плотностью и имеет при этом небольшой размер, и ее применение позволяет обрабатывать труднодоступные зоны при помощи обычной дроби с небольшим радиусом кривизны. Эта дробь может развивать достаточно большую кинетическую энергию для создания необходимого уровня напряжений в детали. В этом патенте представлены несколько вариантов выполнения камер, соответствующих конфигурации обрабатываемых поверхностей. Однако в этом патенте не упоминается об обработке деталей, содержащих части с пазом небольшой ширины устья.

Задачи, отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания различных вариантов выполнения. Эти варианты представлены в качестве неограничительных примеров со ссылками на прилагаемые чертежи, на которых

Фиг.1 изображает схематичный вид крючка лопатки газотурбинного двигателя.

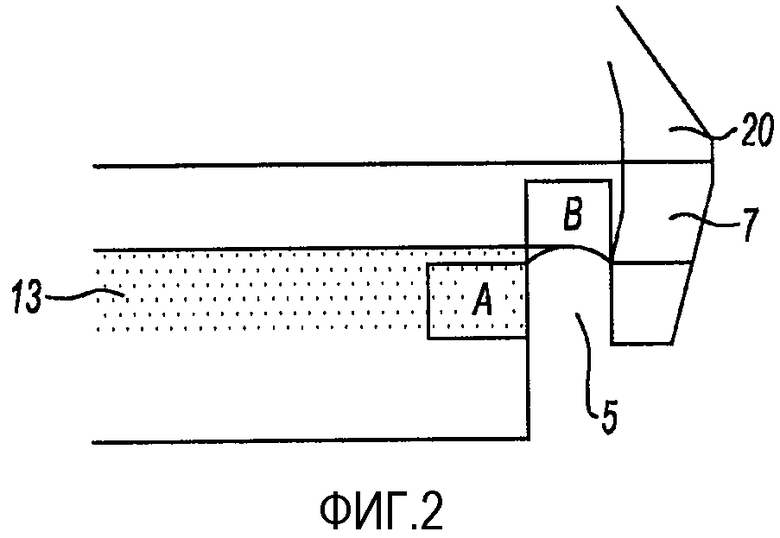

Фиг.2 - схематичный вид зон рентгеновского дифракционного анализа напряжений.

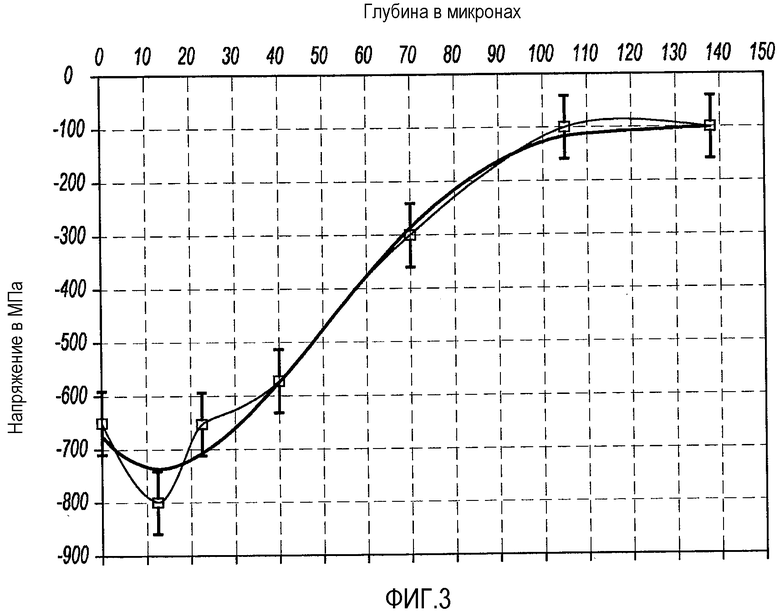

Фиг.3 - профиль напряжений, получаемый при классической дробеструйной обработке в зоне А, показанной на фиг.2, где на оси абсцисс показана глубина в микронах, а на оси ординат - остаточное напряжение в МПа.

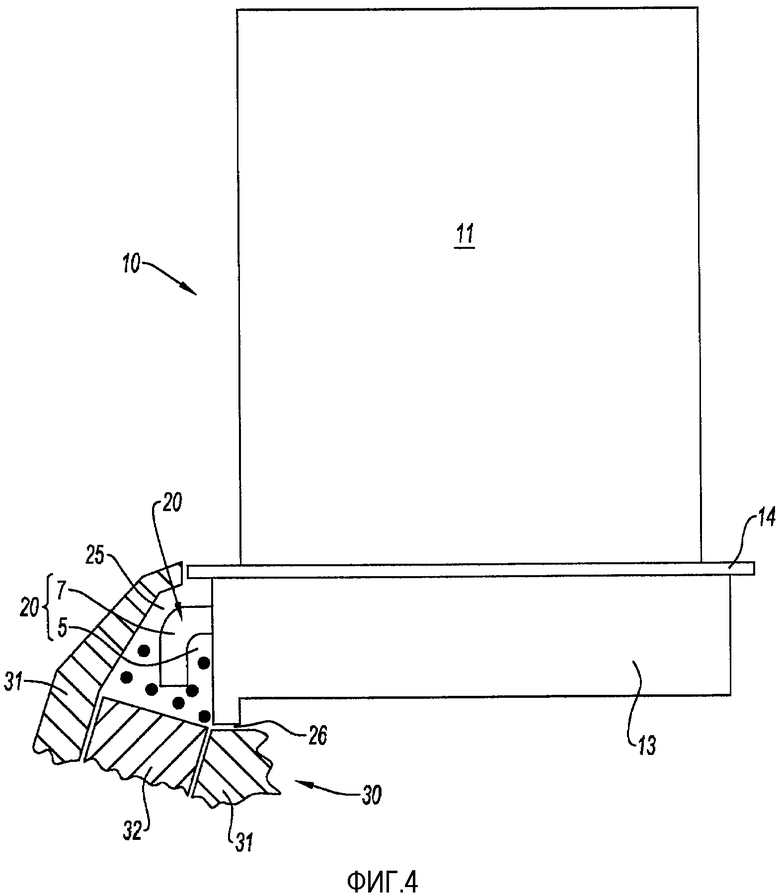

Фиг.4 - устройство для ультразвуковой дробеструйной обработки крючков лопаток.

Фиг.5 - профиль напряжений, получаемый при ультразвуковой дробеструйной обработке в зоне анализа А, показанной на фиг.2.

В газотурбинном двигателе диски роторов содержат обод, на периферии которого установлено множество съемных лопаток. Лопатки установлены в осевых пазах при помощи креплений, например типа ласточкина хвоста, выполняемых механической обработкой в ободе, и содержат ножку, тоже в виде ласточкина хвоста, выполненную механической обработкой в основании лопатки, при этом сборку производят путем введения ножки в паз. Ножки лопаток вводят в пазы перемещением скольжением с ограниченным зазором. Ножки стопорят в осевом направлении при помощи крючков осевого удержания, неподвижно соединенных с ножками лопаток. Крючки взаимодействуют с поперечным стопорным кольцом, устанавливаемым между ножкой лопатки и крючком. Таким образом, кольцевые пазы обеспечивают осевое движение ножек лопаток. Полка, выполненная над ножкой лопатки, ограничивает тракт прохождения газов. Материал выбирают из группы, в которую входят сталь, титановый сплав, жаропрочный сплав на основе никеля или алюминиевые сплавы.

На фиг.1 показана геометрия, соответствующая применению способа. Обрабатываемая поверхность содержит внутреннее пространство паза 5, образованного между крючком 20 и ножкой 13 лопатки, а также наружный смежный участок 7 поверхности. Этот паз представляет собой зону 5 в виде перевернутого U. Ширина этой зоны меняется от 1,5 мм до 10 мм, а глубина меняется от 1,5 мм до 20 мм. Обрабатываемая поверхность содержит также участок 7 поверхности крючка, внешний по отношению к пазу 5.

Крючки подвергаются сильным напряжениям; высокий уровень статических напряжений, действующих на эти крючки, создает проблемы поломки и износа.

На фиг.4 показано устройство, разработанное для ультразвуковой дробеструйной обработки крючков. Схематично показанная лопатка 10 содержит перо 11, ножку 13 с сечением, например в виде ласточкина хвоста, и, в случае необходимости, стойку. Между ножкой 13 и пером 11 выполняют полку.

Устройство 30 содержит опорную плиту с вибрирующей поверхностью 32 и сонотрод, возбуждаемый средствами создания вибраций с ультразвуковой частотой, не показанными на чертежах. Указанная вибрирующая поверхность образует активную стенку камеры 25. В этом объеме, ограниченном стенками 31 на стороне вибрирующей поверхности 32 камеры, оставляют проем 26, через который вводят крючок 20 лопатки 10. Проем 26 закрывают стороной ножки лопатки с крючком.

Таким образом, крючок 20 оказывается заключенным в камере. Кольцевой паз 5 и участок 7 поверхности крючка, смежный и внешний по отношению к пазу, оказываются заключенными в камере. Паз в данном случае имеет ширину 3,2 мм и глубину 7,26 мм.

Вибрирующая поверхность 32 находится на небольшом расстоянии от крючка 20. Она является более широкой, чем паз 5, и перед ней оказывается по меньшей мере часть участка поверхности паза, внешнего по отношению к пазу 5.

Шарики 2 дроби диаметром 1,5 мм подают в камеру 25 через проем 26. Когда сонотрод заставляет вибрирующую поверхность 32 колебаться с ультразвуковой частотой, в камере 25 образуется туман шариков. Шарики устремляются к крючку 20, ударяясь о стенку указанного паза 5 и о смежный участок 7 поверхности.

Частоту ультразвуковых колебаний, размеры вибрирующей поверхности 32, а также диаметр, материал и массу шариков выбирают таким образом, чтобы зона паза крючка, а также участок поверхности, внешний по отношению к пазу, в течение очень короткого времени подвергались однородной дробеструйной обработке.

Для представленного выше примера в следующей таблице приведены параметры, определенные после разработки устройства ультразвуковой дробеструйной обработки:

Существенным преимуществом ультразвуковой дробеструйной обработки является то, что ее применение требует лишь незначительного количества шариков. Таким образом, в данном случае можно использовать шарики высокого качества, такие как стальные шарики подшипников качения. Эти шарики обладают более высокой твердостью, чем шарики из карбида вольфрама. Стальные шарики подшипника качения не разбиваются, они имеют идеальную сферическую форму и, следовательно, не имеют острых кромок, которые могут создавать шероховатость на поверхности обрабатываемой детали.

Время дробеструйной обработки определяют в зависимости от степени перекрывания, при этом степень перекрывания является соотношением между поверхностью, подвергающейся обработке в данный момент, и общей поверхностью, обрабатываемой путем дробеструйной обработки.

Следует заметить, что при степени перекрывания, соответствующей 125%, время дробеструйной обработки составляет 75 секунд.

Разработку ультразвуковой дробеструйной обработки осуществляли на крючке 20 в зоне шириной 3,2 мм и глубиной 7,26 мм. При этом для способа выбирали следующие параметры: диаметр шариков от 300 мкм до 2,5 мм при массе от 0,5 до 5 граммов, амплитуда от 20 до 500 мкм и время обработки от 5 до 200 секунд.

Как показано на фиг.2, измерения напряжений производили в зонах А и В ножки лопатки, включая паз. Зона А образована объемом ножки 13, ограниченным боковой поверхностью паза 5, а зона В образована объемом ножки 13, ограниченным дном паза 5. Эти измерения производились для определения остаточных напряжений по глубине при помощи рентгеновского дифракционного анализа. Результат в виде профиля напряжений для классической дробеструйной обработки ВА 315 (стальные шарики диаметром 0,315 мм) с интенсивностью F15A (по показателю Алмена) показан на фиг.3.

На фиг.5 показан профиль напряжений, полученный при ультразвуковой дробеструйной обработке в соответствии с настоящим изобретением в зоне 2 крючка 20, показанного на фиг.2.

Если сравнить результаты, полученные при классической дробеструйной обработке (фиг.3), с результатами, полученными при ультразвуковой дробеструйной обработке (фиг.5) в зоне А обрабатываемой поверхности, можно отметить аналогичные уровни напряжений. С другой стороны, ультразвуковая дробеструйная обработка позволяет получать напряжения на гораздо большей глубине (в частности, в соотношении 100% по сравнению с классической дробеструйной обработкой).

В зонах А и В, показанных на фиг.2, были произведены анализы при помощи сканирующего электронного микроскопа для проверки перекрывания, получаемого при ультразвуковой дробеструйной обработке.

Анализ при помощи сканирующего электронного микроскопа позволяет получить отраженное изображение образца (увеличенное в 100000 раз и более), наглядно показывающее детали, которые невозможно рассмотреть при помощи других средств.

Результаты этого анализа показывают полное перекрывание в зонах А и В крючка 20, отсутствие остаточных бороздок, а также отсутствие складок, образующихся при ударах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения поверхностного слоя лопаток компрессора газотурбинных двигателей | 2020 |

|

RU2743500C1 |

| МЕТАЛЛИЧЕСКАЯ ДЕТАЛЬ, ОБРАБАТЫВАЕМАЯ МЕТОДОМ КОМПРЕССИИ ЕЕ ПОДПОВЕРХНОСТНЫХ СЛОЕВ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2407620C2 |

| СПОСОБ И АППАРАТ ДЛЯ УЛЬТРАЗВУКОВОЙ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА КОЛЕСЕ | 2000 |

|

RU2205737C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЕРВОНАЧАЛЬНОЙ ФОРМЫ ЛОПАТКИ ТУРБОМАШИНЫ, СОДЕРЖАЩЕЙ ПО МЕНЬШЕЙ МЕРЕ ОДНУ ДЕФОРМИРОВАННУЮ ЗОНУ, ПУТЕМ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ | 2012 |

|

RU2618966C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ МЕЖДУ ДВУМЯ ДЕТАЛЯМИ, ПЕРЕМЕЩАЮЩИМИСЯ ОТНОСИТЕЛЬНО ДРУГ ДРУГА | 2006 |

|

RU2395017C2 |

| ПОПЕРЕЧНАЯ ДРОБЕСТРУЙНАЯ ОБРАБОТКА ПРИ ПОМОЩИ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ ЛОПАТОК НА РОТОРЕ | 2001 |

|

RU2222419C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ЛОПАТКИ БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВОГО СПЛАВА ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2017 |

|

RU2677041C1 |

| СПОСОБ СОЕДИНЕНИЯ ДВУХ ЛОПАТОК НАПРАВЛЯЮЩЕГО АППАРАТА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2674182C2 |

| СПОСОБ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА И СООТВЕТСТВУЮЩЕЕ ОБОРУДОВАНИЕ | 2018 |

|

RU2743209C1 |

| Способ дробеструйной обработки поверхностей деталей | 1986 |

|

SU1437201A1 |

Изобретение относится к ультразвуковой дробеструйной обработке деталей газотурбинных двигателей, содержащих труднодоступную зону в виде паза, сформированного крючком лопатки и участком ее ножки, соединенным с крючком. Осуществляют дробеструйную обработку в камере шариками поверхности крючка лопатки газотурбинного двигателя и участка ножки, соединенного с крючком. Камера выполнена полностью охватывающей крючок, включая участок его поверхности, внешний но отношению к указанному пазу. В качестве одной из стенок камеры используют поверхность ножки лопатки со стороны крючка. В результате повышается твердость поверхностных слоев обработанной детали. 8 з.п. ф-лы, 5 ил., 1 табл.

1. Способ ультразвуковой дробеструйной обработки металлической поверхности, включающей труднодоступную зону, при помощи шариков, приводимых в движение при контакте с сонотродом внутри камеры (25), отличающийся тем, что обрабатываемой поверхностью является поверхность неподвижно соединенного с ножкой лопатки крючка (20) осевого удержания лопатки газотурбинного двигателя, а также участок ножки, соединенной с крючком, причем указанный участок ножки лопатки формирует паз (5) с указанным крючком, при этом камеру (25) выполняют полностью охватывающей крючок, включая участок (7) его поверхности, внешний по отношению к указанному пазу, причем в качестве одной из стенок камеры используют поверхность ножки лопатки со стороны крючка.

2. Способ по п.1, в котором указанный кольцевой паз (5) имеет ширину от 1,5 мм до 10 мм и глубину от 1,5 мм до 20 мм.

3. Способ по п.1, в котором используют шарики, имеющие следующие характеристики:

а. диаметр, меньший или равный 2,5 мм,

b. массу, превышающую или равную 0,5 г.

4. Способ по п.3, в котором амплитуда перемещений шариков превышает или равна 20 мкм.

5. Способ по п.1, в котором время обработки составляет от 5 до 200 с.

6. Способ по п.1, в котором шарики имеют диаметр, составляющий от 300 мкм до 2,5 мм.

7. Способ по п.1, в котором шариками являются стальные шарики подшипников качения или шарики из карбида вольфрама или из алюминиевых сплавов.

8. Способ по п.7, в котором сонотрод образует участок стенки камеры (25).

9. Способ по п.1, в котором крючки выполняют из материала, выбираемого из группы, в которую входят сталь, титановый сплав, жаропрочный сплав на основе никеля или алюминиевые сплавы.

| FR 2873609 А1, 03.02.2006 | |||

| Способ упрочнения поверхности | 1986 |

|

SU1521564A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ БОЛЬШИХ РАЗМЕРОВ НА ТОНКИХ ДЕТАЛЯХ | 2000 |

|

RU2210602C2 |

| Ультразвуковое устройство для упрочнения деталей | 1974 |

|

SU608564A1 |

Авторы

Даты

2014-02-20—Публикация

2009-04-17—Подача