Избретение относится к оборудовании;, используемому в лесной промышленности, точнее на лесоперевалочных базах, лесопильных заводах, целлюлозно-бумажных комбинатах в комплекте с кра.нами, поточными линиями и иными транспортно-леревалочными средствами, и касается устройства для размолевки пучко в бревен и выгрузки их из воды.

Известны устройства для размолевки пучков бревеи и выгрузки их из воды, состоящие из илавучего основа-ния с но.нтонами и поддоном, механнзлш поджима щети на плаву и топляка на поддоне, вертикального и наклонного транспортеров.

Цель изобретения - повысить наде/кность передачи бревен с одного транспортера на другой.

Для этого кромки вертикального транспортера, шарнирно соединенные с тяговыми цепями, выполнены с вырезом со стороны этих цепей. Механизм юджима щети выполнен € двухскоростным реверсивным приводом и с дистанционным управле шем.

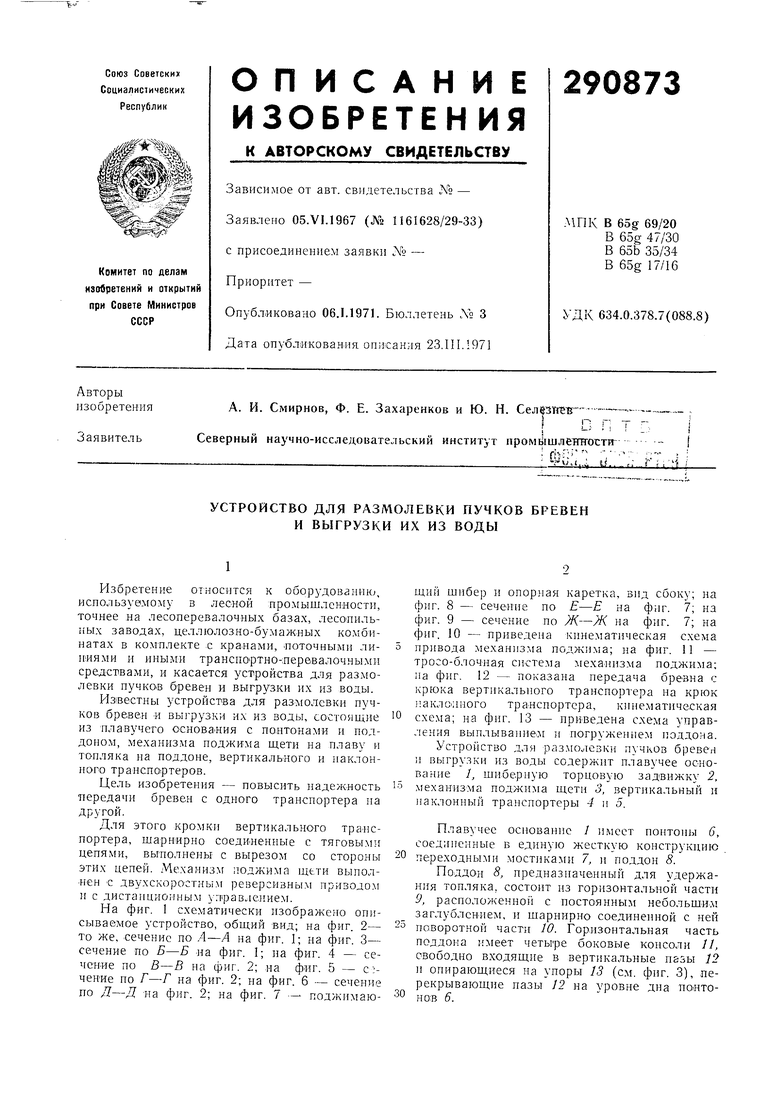

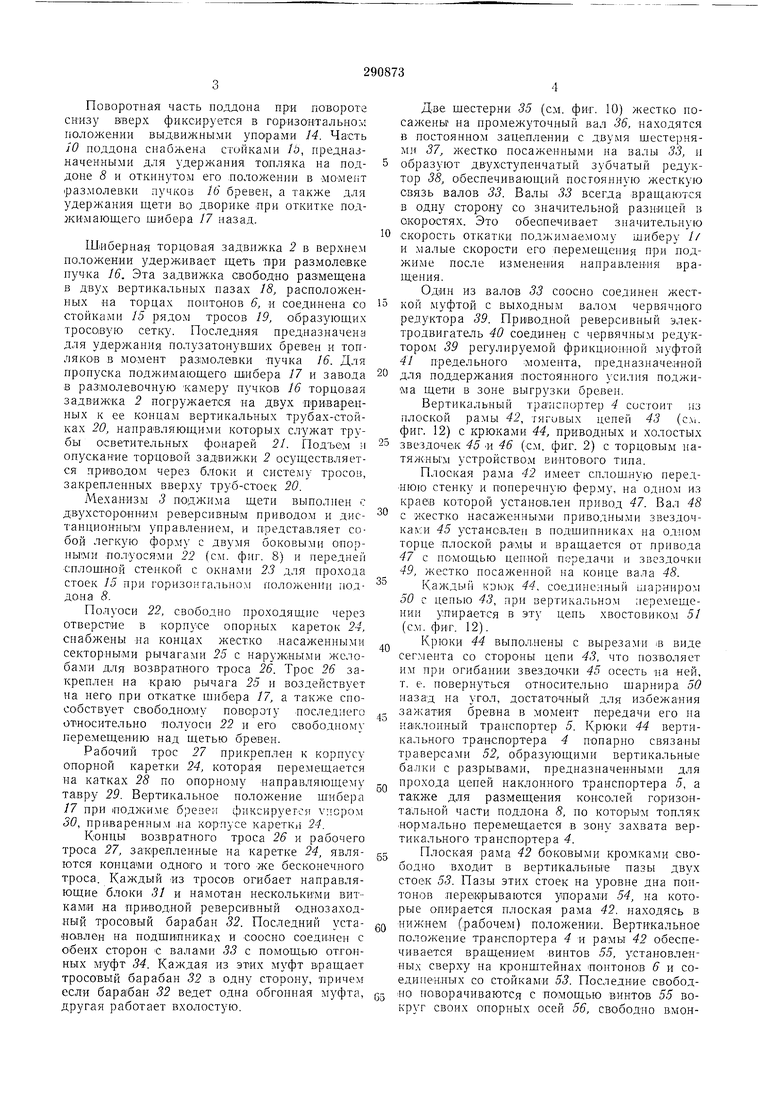

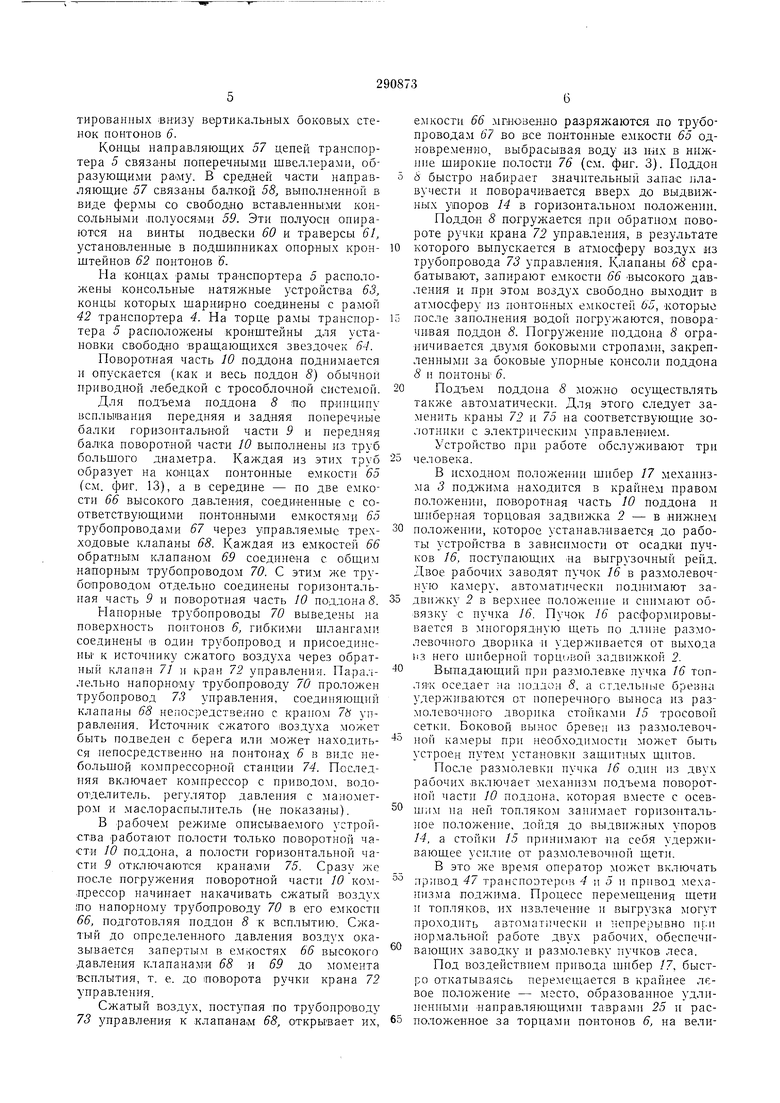

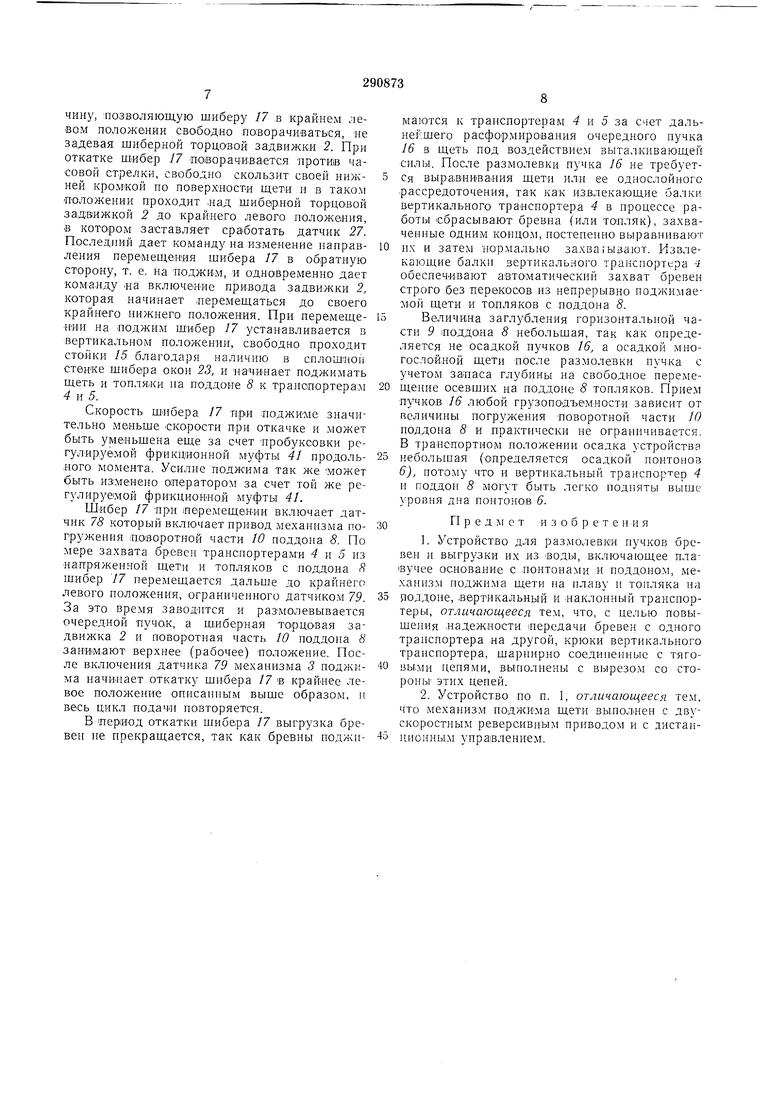

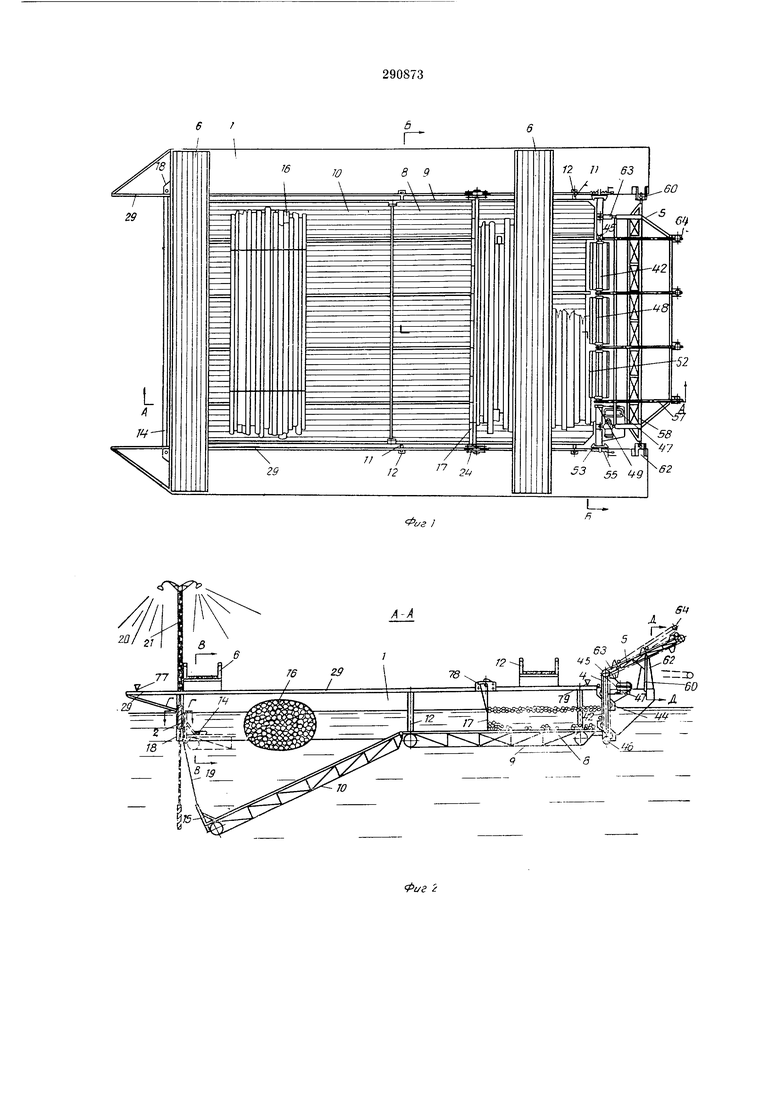

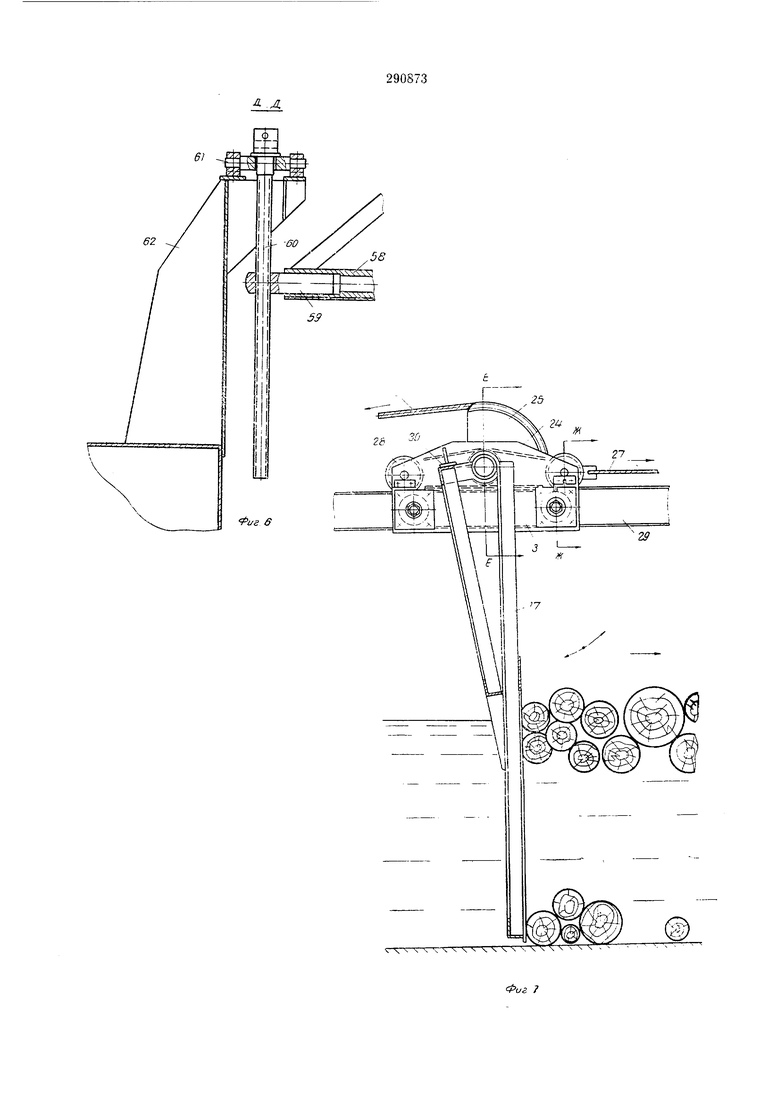

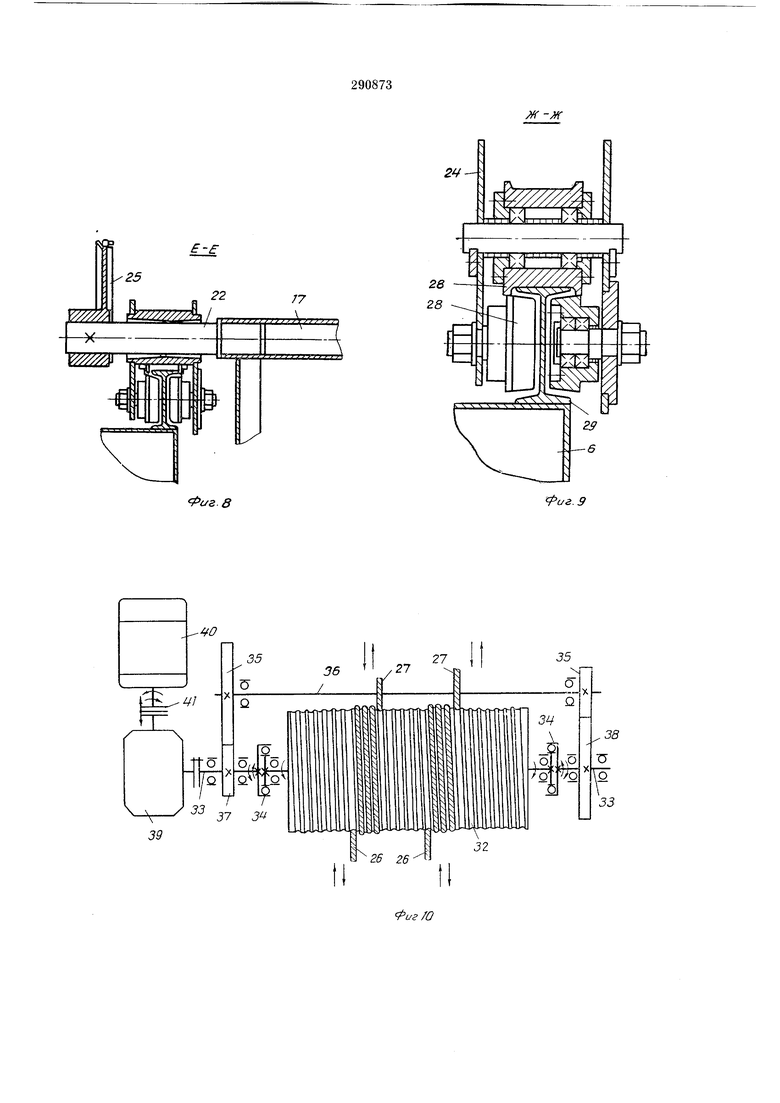

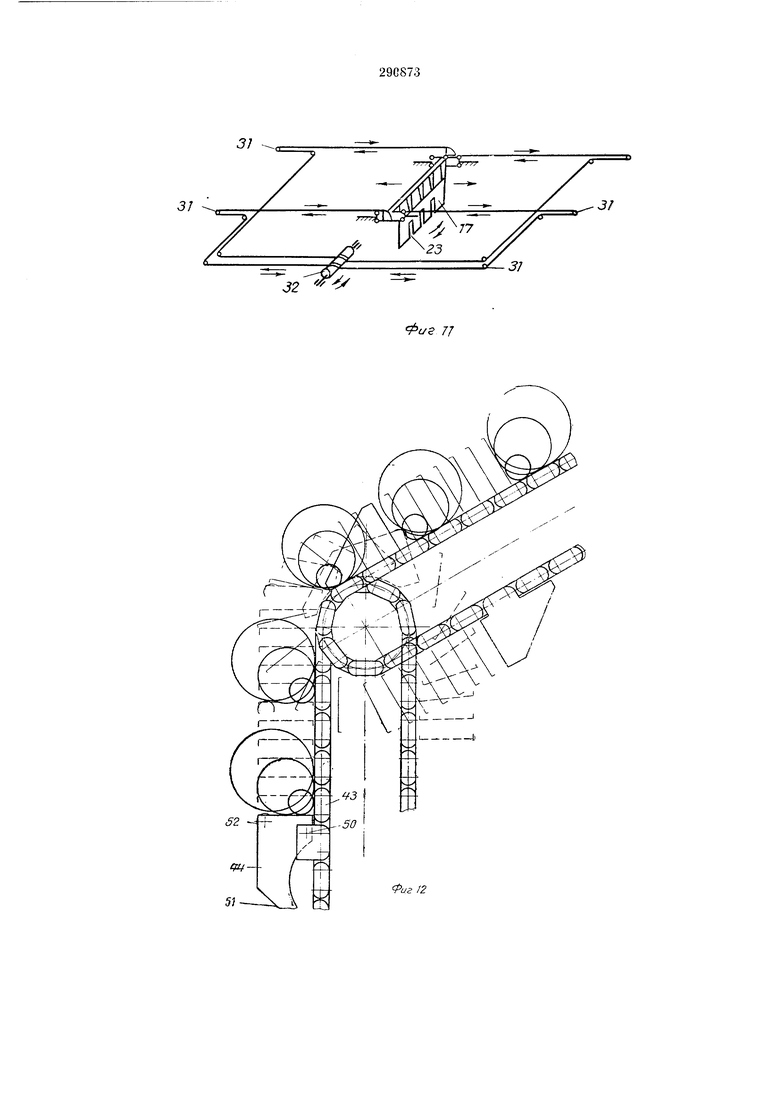

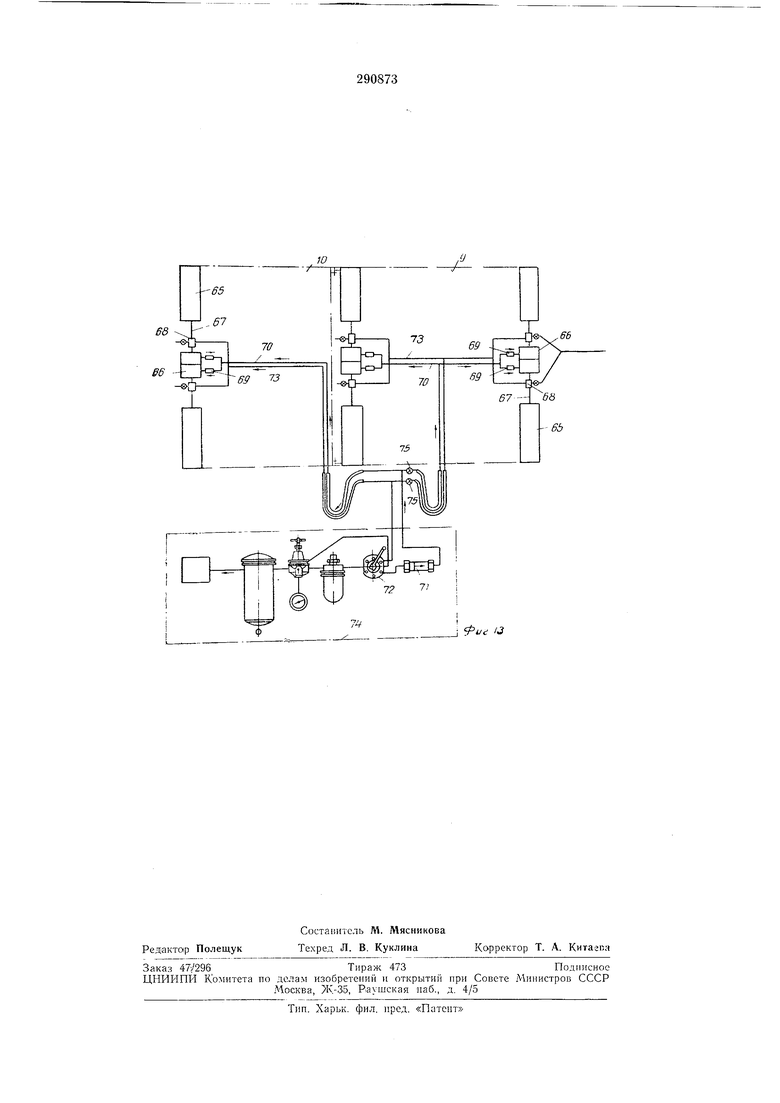

На фиг. 1 схематически изображено описываемое устройство, общий вид; на фнг. 2- то же, сечение по .4-А на фиг. 1; на фиг. 3- сечение по Б-Б на фиг. 1; па фиг. 4 - сечение по В-В на фиг. 2; ,на фиг. 5 - с чение но Г-Г на фиг. 2; на фиг. 6 - сечение по Д-Д на фнг. 2; на фиг. 7 - поджимающнй шибер и опорная каретка, вид сбоку; на фиг. 8 - сечение по Е-Е на фиг. 7; на фиг. 9 - сечение по Ж-Ж на фиг. 7; на фиг. 10 - приведена кинематическая схема пр 1вода механизма на фнг. 11 - тросо-блочная система rexaнизмa поджима; на фиг. 12 - показана передача бревна с крюка вертпкалыюго транспортера на крюк наклонного транспортера, кинематическая схема; на фиг. 13 - приведена схема управ.тения вынлываниеиМ и погружением поддона. Устройство для размолезки нучков бревен и выгрузкн из воды содержит плавучее основание }, шиберную торцовую задвижку 2, механизма поджима щети 3, вертикальный и наклонный транспортеры 4 н 5.

Плавучее основание / имеет понтоны 6, соединенные в единую жесткую конструкцию переходнымн мocтикa rи 7, и ноддон 8.

Поддон 8, предназначенный для удержания топляка, состоит из горизонтальной части Я расположенной с постоянным иебольщи.м заглублением, и шарнирно соединенной с ней поворотной части 10. Горизонтальная часть поддона имеет четыре боковые консоли 11, свободно входящие в вертикальные пазы 12 и опирающиеся на упоры 13 (см. фиг. 3), перекрывающие пазы 12 на уровне дна понтонов 6.

Поворотная часть поддона при повороте снизу вверх фиксируется в го.р изонтальном положении выдвижными упорами 14. Часть 10 поддона снабжена стойками /и, предназначенными для удержания тоюляка на поддоне 8 и откинутом его положенни в мочмеит (размолевки пучков /6 бревен, а также для удержания щети во дворике лри откитке поджимающего шибера 17 назад.

Ш-иберная торцовая задвпжка 2 в верхнем положении удерж ивает щеть при размолевке пучка 16. Эта задвижка свободно раз1мещена в двух вертикальных пазах 18, расположенных на торцах поптонов 6, и соединена со стойками 15 рядом тросов 19, образующих тросовую сетку. Последняя предназначена для удержания полузатонувших бревен и тогглякОВ в момент разаюлевки пучка 16. Для пропуска поджимающего шибера 17 и завода в размолевочную камеру пучков 16 торцовая задвижка 2 погружается на двух приваренных к ее концам вертикальных трубах-стойках 20, направляющими которых служат трубы осветительных фо:нарей 21. Подъем и опускание торцовой задвиж ки 2 осуществляется приводом через блоки и систему тросов, закреплеппых вверху труб-стоек 20.

Механизм 3 поджима щети выполнен с д;вухсторо«ним реверсивным приводом и дистанционным управлением, и представляет собой легкую форму с двумя боковыми опорными полуосями 22 (см. фиг. 8) и передней сплошной стенкой с окнами 23 для прохода стоек 15 при горизонтальном гголоженнн поддона 8.

Полуоси 22, свободно ироходящпе через отверст ие в корпусе опорных кареток 24, снабжены на концах жестко насаженными секторными рычагами 25 с на руж«ыми желобами для возвратного троса 26. Трос 26 закреплен на краю рычага 25 и воздействует на него при откатке шибера 17, а также способствует свободному noBoipoTy последнего относительно полуоси 22 и его свободному перемещен:ию над щетью бревен.

Рабочий трос 27 прикреплен к корпусу опорной каретки 24, которая перемещается на катках 28 по опорному направляющему тавру 29. Вертикальное полои енне шибера 17 при поджиме бревен фиксируегся viiopoM 30, приваренным ,на корпусе каретки 24.

Концы возвратного троса 26 и рабочего троса 27, закрепленные на каретке 24, являются концами одного и того же бесконечного троса. Каждый «з тросов огибает направляющие блоки 31 и намотан несколькими витками на приводной реверсивный однозаходный тросовый барабан 32. Последний установлен на подши1пниках и соосно соединен с обеих сторон с валами 33 с помощью отгонных муфт 34. Каждая из этих муфт вращает тросовый барабан 32 в одну сторону, причем если барабан 32 ведет одна обгонная муфта, другая работает вхолостую.

Две шестерни 35 (см. фиг. 10) жестко посажены на промежуточный вал 36, находятся в постоянном зацеплении с двумя шестернями 37, жестко посаженными на валы 33, и образуют двухступенчатый зубчатый редуктор 38, 0|беспечиваюн1,ий постоянную жесткую связь валов 33. Валы 33 всегда вращаются в одну сторону со значительной разницей в скоростях. Это обеспечивает значительную скорость откатки поджимаемому шиберу // и малые скорости его перемещения при поджиме после изменен1ия направлен-ня вращения.

Один из валов 33 соосно соединен жесткой муфтой с выходным валом червячного редуктора 39. Приводной реверсивный электродвигатель 40 соединен с червячным редуктором 39 регулируемой фрикционной .муфтой 41 предельного момента, предназначенной для поддержания постоянного усилия поджима щети в зоне выгрузки бревен.

Вертикальный транспортер 4 состоит из плоской рамы 42, тяговых цепей 43 (сли фиг. 12) с крюками 44, приводных и холостых звездочек 45 н 46 (с.м. фиг. 2) с торцовым натяжным устройством винтового типа.

Плоская рама 42 имеет сплошную переднюю стенку и поперечпую ферму, на одном из раев которой установлен нривод 47. Вал 48

. Жестко насаженнымн приводными звездочкау.:и 45 установлен в нодшинниках на одном торце плоской раМ.ы и вращается от привода 47 с пОМощью цепной передачи и звездочки 49, жестко посаженной на конце вала 48.

Каждый KDioK 44, соединенный шарниром 50 с цепью 43, при вертикальном перемещении упирается в эту цепь хвостовиком 51 (см. . 12).

Крюки 44 выпол.нены с вырезами в виде сегмента со стороны цепи 43, что позволяет им при огибании звездочки 45 осесть на ней, т. е. повернуться относительно шарннра 50 назад на угол, достаточный для избежания зажатия бревна в момент передачи его на наклонный транспортер 5. Крюки 44 вертикального транспортера 4 попарно связаны траверсами 52, образующими вертикальные балки с разрывами, предназначенными для прохода цепей наклонного транспортера 5, а также для размещения консолей горизонтальной части поддона 8, но которым топляк нормально перемещается в зону захвата вертикального транспортера 4.

Плоская рама 42 боковыми кромками свободно входит в вертикальные пазы двух стоек 53. Пазы этих стоек на уровне дна понтонов перекрываются упорами 54, на которые опирается плоская рама 42. находясь в нижнем (рабочем) положенИИ. Вертикальное положение транспортера 4 н рамы 42 обеспечивается вращением винтов 55, установленных сверху на кронштейнах понтонов 6 ц соединенных со стойками 53. Последние свободно поворачиваются с помощью винтов 55 вокруг своих опорных осей 56, свободно вмонтированиых внизу вертикальных боковых стенок понтонов 6.

Концы направляющих 57 цепей транспортера 5 связаны поперечными швеллерами, образующими paiMy. В средней части направляющие 57 связаны балкой 58, вынолненной в виде фермы со свободно вставленными консольными лолуосями 59. Эти полуоси опираются на винты подвески 60 и траверсы 61, установленные в подшипниках опорных кронштейнов 62 понтонов 6.

На концах рамы транспортера 5 расположены консольные натяжные устройства 63, концы которых шарнирно соединены с рамой 42 транспортера 4. На торце рамы транспортера 5 расположены кронштейны для установки свободно вращающихся звездочек 6.

Новоротная часть 10 поддона поднимается и опускается (как и весь поддон 8) обычной приводной лебедкой с трособлочной системой.

Для подъема поддона 8 по принципу вспльивания передняя и задняя поперечные балки горизонтальной части 9 и передняя балка поворотной части 10 выполнены из труб большого диаметра. Каждая из этих труб образует на концах понтонные емкости 65 (см. фит. 13), а в середине - по две емкости 66 высокого давления, соединенные с соответствующими понтонными емкостями 65 трубопроводами 67 через управляемые трехходовые клапаны 68. Каждая из емкостей 66 обратным клапаном 69 соединена с общим напорным трубопроводом 70. С этим же трубопроводом отдельно соединены горизонтальная часть 9 и поворотная часть W поддона 8.

Напорные трубопроводы 70 выведены на поверхпость понтоноз 6, гибкими шлангами соединены в один трубопровод и нрисоединены к источнику сжатого воздуха через обратный клапан 71 и кран 72 управления. Параллельно напорному трубопроводу 70 проложен трубопровод 73 управления, соедипяюший клапаны 68 непосредственно с краном 71У управления. Источник сжатого воздуха может быть подведен с берега или может находиться непосредственно на понтонах 6 в виде небольшой компрессорной станции 74. Носледняя включает компрессор с приводом, водоотделитель, регулятор давления с манометром и маслораспылнтель (не показаны).

В рабочем режиме описываемого устройства работают полости только поворотной части W поддона, а полости горизоптальпой части 9 отключаются кранами 75. Сразу же после погружения поворотной части 10 компрессор начинает накачивать сжатый воздух по напорному трубопроводу 70 в его емкости 66, подготовляя поддон 8 к всплытию. Сжатый до определенного давления воздух оказывается запертьпг в емкостях 66 высокого давления клапанами 68 и 69 до момента вснлытия, т. е. до поворота ручки крана 72 управления.

емкости 66 мгновенно разрялсаются по трубопроводам 67 во все понтонные емкости 65 одновременно, выбрасывая воду из Hiix в нижние широкие полости 76 (см. фиг. 3). Ноддон б быстро набирает значительный запас плавучести и поворачивается вверх до выдвил ных упоров 14 в горизонтальном ноложении.

Ноддон 8 иогрул ается при обратном повороте ручки крана 72 управления, в результате которого выпускается в атмосферу воздух из трубопровода 73 управления. Клапаны 68 срабатывают, запирают емкости 66 высокого давления и при 3TOjM воздух свободно выходит в атмосферу из понтонных емкостей 65, которые после заполнения водой погружаются, поворачивая поддон 8. Ногружение поддона 8 ограничивается двумя боковыми стропами, закрепленными за боковые упорные консоли поддона 8 и понтоны 6.

Нодъем поддона 8 можно осуществлять также автоматически. Для этого следует заменить краны 72 и 75 на соответствующие золотники с электрически унравлением.

Устройство при работе обслуживают трн человека.

В исходно.м положении шибер 17 механизма 3 поджима находится в крайнем правом положении, поворотная часть 10 поддона и шиберная торцовая задвижка 2 - в нижнем положении, которое устанавливается до работы устройства в зависимости от осадки цучков 16, поступающпх на выгрузочный рейд. Двое рабочих заводят пучок 16 в размолевочную камеру, автоматически поднимают задвижку 2 в верхнее положение и обвязку с пучка 16. Нучок 16 расформировывается в многорядную щеть по длине размолевочного дворика и удерживается от выхода из него шиберной торцовой задвижкой 2.

Выпадающий при размолевке пучка 16 топля к оседает на ноддон 8, а стделын ге бревна удержчгваются от поперечного выноса из размолевочного дворнка стойками 15 тросовой сетки. Боковой вынос бревен из размолевочной камеры при необходимости может быть устроен путе:м установки защитных щитов.

Носле размолевки пучка 16 один из двух рабочих включает механ 1зм подъема поворотной части 10 поддона, которая вместе с осевшим на ней топляком занимает горизонталь)ое положение, дойдя до выдвижных упоров 14, а стойки 15 принимают на себя удерживающее усилие от размолевочной щети.

В это же время оператор может включать привод 47 транспоотерон 4 и 5 и привод механизма поджима. Нроцесс перемещения шети и топляков, их извлечение и выгрузка могут проходить автомапгчески и непрерывно пг.и нормальной работе двух рабочих, обеспечивающих заводку п размолевку пучков леса.

чину, позволяющую шиберу /7 ,в крайнем левом положении свободно поворачиваться, не задевая шиберной торцовой задвижки 2. При откатке шибер /7 по1ворач«вается против часовой стрелки, свободно скользит своей нижней кроликой по поверхности ш,ети и в таком положении проходит ,над шибвряой торцовой задвижкой 2 до крайнего левого положения, в котором заставляет сработать датчик 27. Последний дает команду на изменение направления иеремешения шибера 17 в обратную сторо«у, т. е. на поджим, и одновременно дает команду «а включение привода задвижки 2, которая начинает .перемешаться до своего крайнего нижнего положения. При неремешении на поджим Шибер 17 устанавливается в вертикальном положении, свободно проходит стойки 15 благодаря наличию в сплошнои стенке шибера окон 23, и начинает поджимать шеть и топляки на поддоне 8 к транспортерам 4 и 5.

Скорость шибера 17 п;ри поджиме значительно меньше скорости при откачке и может быть уменьшена еш,е за счет пробуксовки регулируемой фрикционной муфты 41 продольного момента. Усилие поджима так же может быть из менено оператором за счет той же регулируе1мой фрикционной муфты 41.

Шибер 17 при перемешении включает датчик 78 который включает привод механизма погружения поворотной части 10 поддона 8. По мере захвата бревен транспортерами 4 i 5 из напряженной шети и топляков с поддона f( шибер 77 перемеш,ается дальше до крайнего левого положения, ограниченного датчиком 79. За это время заводится и размолевывается очередной пучо,к, а шиберная торцовая задвижка 2 и поворотная часть 10 поддона S занимают верхнее (рабочее) положение. После включения датчика 79 механизма 3 поджима начинает откатку шибера /7 ъ крайнее левое положение описанным выше образом, и весь цикл подачи повторяется.

В Период откатки шибера 17 выгрузка бревен не прекращается, так как бревны поджимаются к транспортерам 4 и 5 за счет дальнейшего расформирования очередного нучка 16 в шеть под воздействие.м выталкивающей силы. После размолевки пучка 16 не требуется выравнива1ния шети или ее однослойного рассредоточения, так как извлекающие балки вертикального транспортера 4 в процессе работы сбрасывают бревна (или топляк), захваченные одним концом, ностепенно выравнивают

их и затем нормально захватывают. Извлекающие балки вертикального транспортера -i обеспечивают авто матический захват бревен строго без перекосов из непрерывно поджимаеМОЙ шети и топляков с поддона 8.

Величина заглубления горизонтальной части 9 поддона 8 небольшая, так как определяется не осадкой пучков 16, а осадкой многослойной щети после размолевки пучка с учетом запаса глубины на свободное перемешение осевших на ноддоне 8 топляков. Прием пучков 16 любой грузоподъемности зависит от величины погружения поворотной части 10 иоддона 8 и практически не ограничивается. В транспортно.м положении осадка устройства

небольшая (определяется осадкой понтонов 6), нотому что и вертикальный транспортер 4 н поддон 8 могут быть легко подняты выше уровня дна понтонов 6.

Предмет изобретения

1.Устройство для размолевки пучков бревен и выгрузки их из воды, включающее нлавучее основание с понтонами и поддоном, механиз.м поджи.ма шети на плаву и топляка на

поддоне, вертикальный и наклонный транспортеры, отличающееся тем, что, с целью повышення надежности передачи бревен с одного транспортера на другой, крюки вертикального транспортера, шарнирно соединенные с тяговы.ми цепями, выполпены с вырезод со стороны этих цепей.

2.Устройство по п. 1, отличающееся тем, что мехапизм иоджима щети выполнен с двускоростным реверсивным приводом и с дистанционным управлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Размолевочное устройство | 1975 |

|

SU552266A1 |

| Размолевочная машина | 1976 |

|

SU573426A1 |

| Устройство для грейферной выгрузки размолеванной древесины | 1974 |

|

SU482374A1 |

| УСТАНОВКА ДЛЯ ГРЕЙФЕРНОЙ ВЫГРУЗКИ ЛЕСА | 1970 |

|

SU283896A1 |

| Устройство для размолевки пучков бревен | 1979 |

|

SU897680A1 |

| Устройство для размолевки пучков | 1948 |

|

SU77145A1 |

| УСТРОЙСТВО для ПОДАЧИ БРЕВЕН ИЗ ВОДЫ НА ПОПЕРЕЧНЫЙ ТРАНСПОРТЕР | 1967 |

|

SU194635A1 |

| УСТРОЙСТВО для ДЕЛЕНИЯ СПЛАВНЫХ ПУЧКОВ НА ЧАСТИ И ФОРМИРОВАНИЯ ПАЧЕК ИЛИ МИКРОПУЧКОВ | 1971 |

|

SU308957A1 |

| РАЗМОЛЕВОЧНАЯ МАШИНА | 1971 |

|

SU317597A1 |

| РАЗМОЛЕВОЧНАЯ МАШИНА | 1971 |

|

SU317596A1 |

.- ,ю 5

/7

А/г 9

rSvP. ,., .K

V 7f4

4i:iiJ

2# -6

Pue.9

3J

-s

32

3

Фиг 77

иг 12

ее /J

J

Даты

1971-01-01—Публикация