Изобретение относится к области станкостроения, в частности к оборудованию для уравновешивания деталей и узлов двигателей внутреннего сгорания, и может быть использовано в автомобильной промышленности.

Известны станки для динамической балансировки различных деталей и узлов, например, коленчатых валов двигателей внутреннего сгорания в сборе с маховиком и сцеплением, содержаш,ие опоры для установки балансируемой детали, приводной вал с муфтой и ведуш.ей шпонкой, измерительное устройство с потенциометрами и сельсинами-датчиками величины неуравновешенности и сверлильную головку с сельсинным механизмом контроля глубины сверления.

Предложенный станок отличается тем, что механизм контроля глубины сверления выполнен в виде нуль-органа, входы которого соединены с сельсином-датчиком величины неуравновешенности и с сельсином-датчиком механизма глубины сверления, а выход - с релейной схемой управления приводом подач сверлильной головки. Это повышает точность сверления.

Кроме того, для повышения производительности и исключения возможных ошибок при установке детали в положение корректировки ведушая шпонка муфты привода может быть выполнена подпружиненной и подвижной

в радиальном направлении, а станок снабжен бесконтактными датчиками положения, взаимодействуюшими с приводным валом.

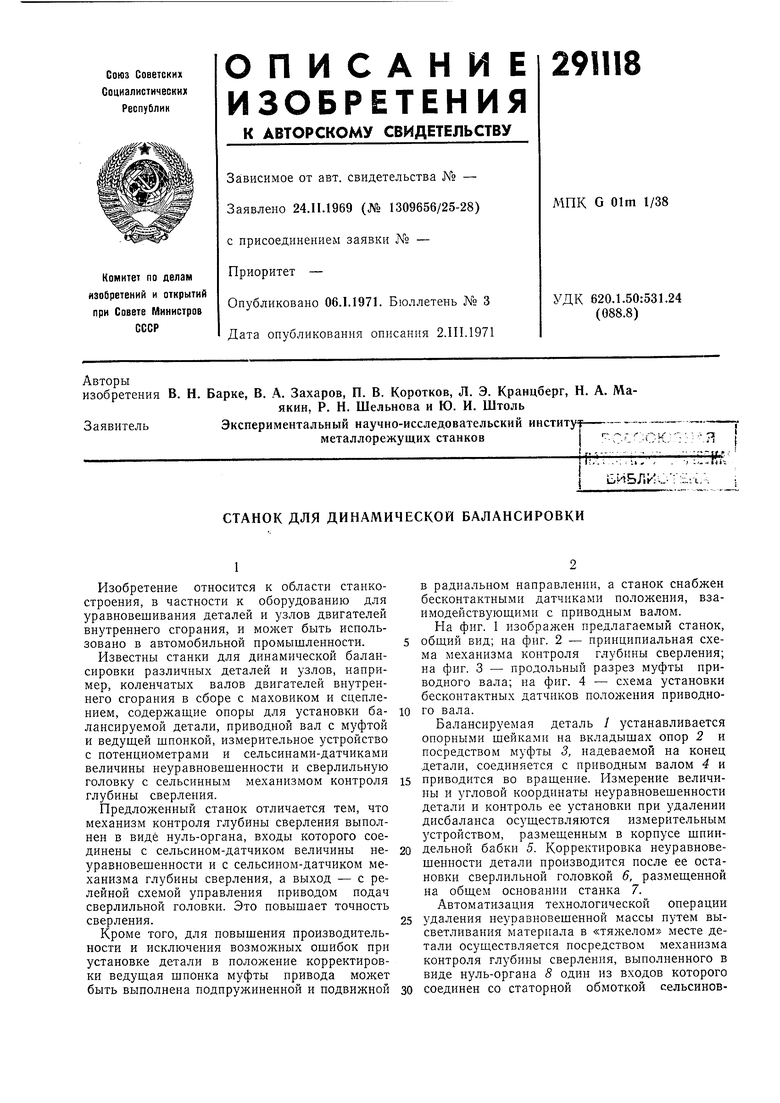

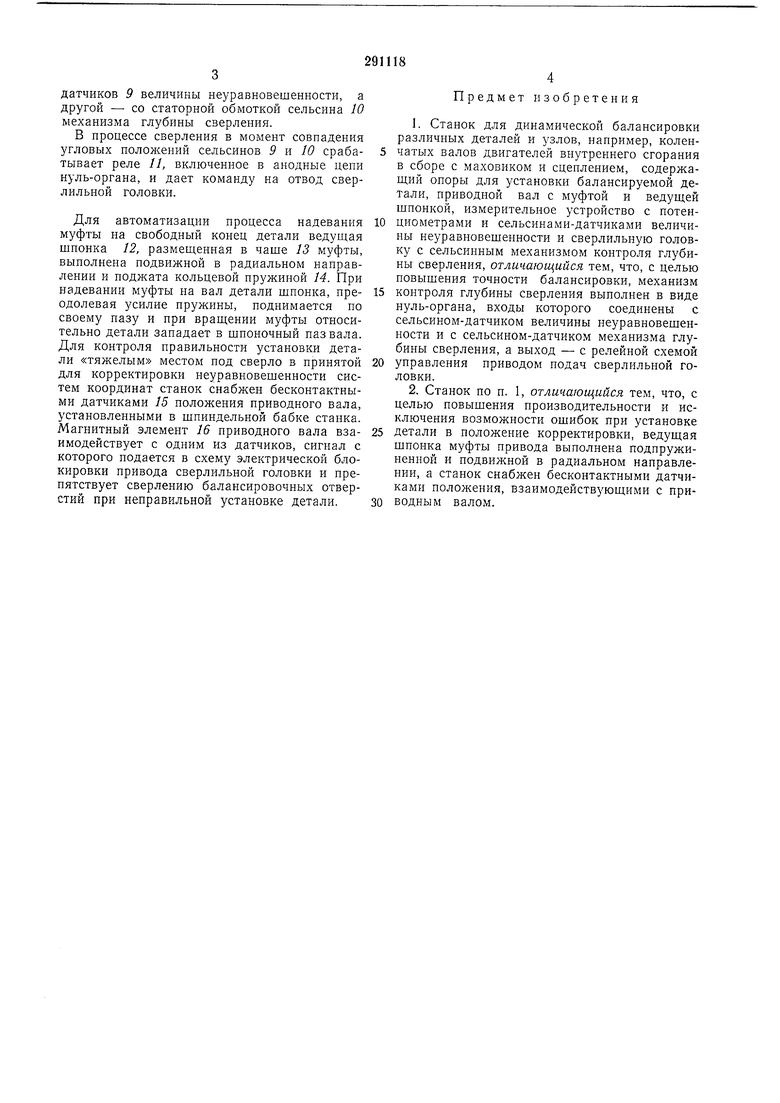

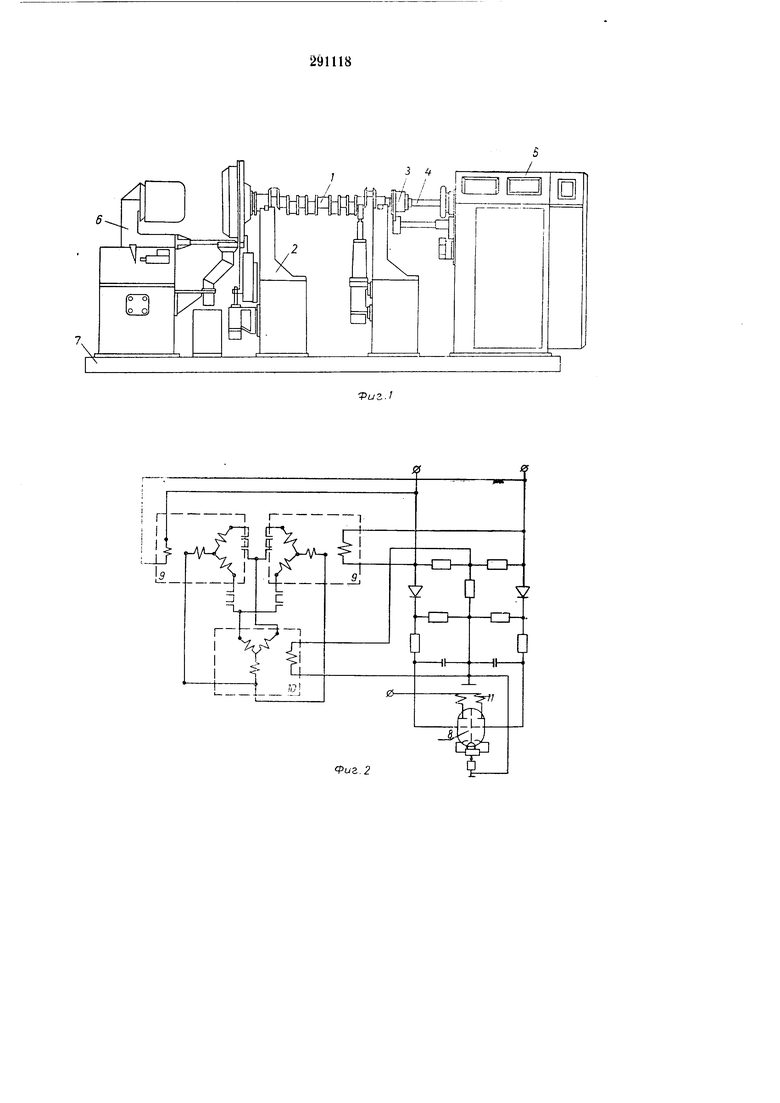

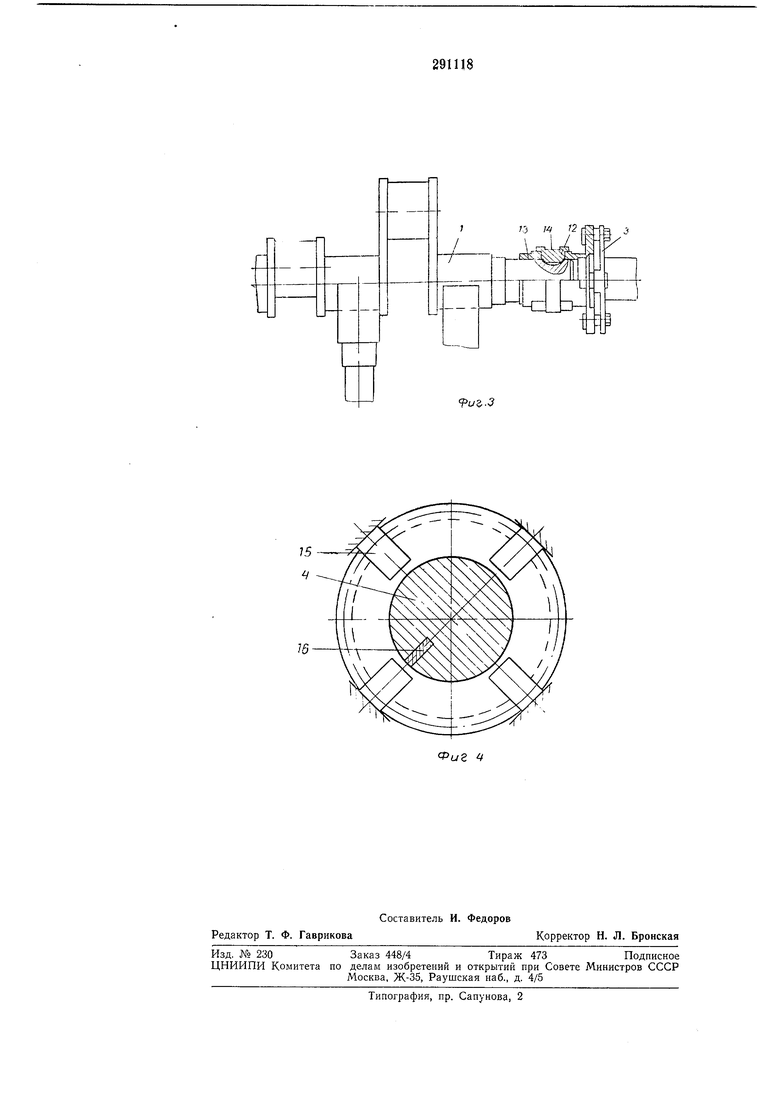

На фиг. 1 изобрал ен предлагаемый станок, обш,ий вид; на фиг. 2 - принципиальная схема механизма контроля глубины сверления; на фиг. 3 - продольный разрез муфты приводного вала; на фиг. 4 - схема установки бесконтактных датчиков полон ения приводного вала.

Балансируемая деталь / устанавливается опорными шейками на вкладышах опор 2 и посредством муфты 3, надеваемой на конец детали, соединяется с приводным валом 4 и

приводится во врашение. Измерение величины и угловой координаты неуравновешенности детали и контроль ее установки при удалении дисбаланса осушествляются измерительным устройством, размещенным в корпусе шпиндельной бабки 5. Корректировка неуравновешенности детали производится после ее остановки сверлильной головкой 6, размешенной на обшем основании станка 7. Автоматизация технологической операции

удаления неуравновешенной массы путем высветливания материала в месте детали осуш,ествляется посредством механизма контроля глубины сверления, выполненного в виде нуль-органа 5 один из входов которого

датчиков 9 величины неуравновешенности, а другой - со статорной обмоткой сельсина 10 механизма глубины сверления.

В процессе сверления в момент совпадения угловых пололсений сельсинов 9 и W срабатывает реле 11, включенное в анодные цепи нуль-органа, и дает команду на отвод сверлильной головки.

Для автоматизации процесса надевания муфты на свободный конец детали ведущая шпонка 12, размещенная в чаще 13 муфты, выполнена подвижной в радиальном направлении и поджата кольцевой пружиной 14. При надевании муфты на вал детали шпонка, преодолевая усилие пружины, поднимается по своему пазу и при вращении муфты относительно детали западает в щпоночный назвала. Для контроля правильности установки детали «тяжелым местом под сверло в принятой для корректировки неуравновешенности систем координат станок снабжен бесконтактными датчиками 15 положения приводного вала, установленными в щпиндельной бабке станка. Магнитный элемент 16 приводного вала взаимодействует с одним из датчиков, сигнал с которого подается в схему электрической блокировки привода сверлильной головки и препятствует сверлению балансировочных отверстий при неправильной установке детали.

Предмет изобретения

1.Станок для динамической балансировки различных деталей и узлов, например, коленчатых валов двигателей внутреннего сгорания в сборе с маховиком и сцеплением, содержащий опоры для установки балансируемой детали, приводной вал с муфтой и ведущей щпонкой, измерительное устройство с потенциометрами и сельсинами-датчиками величины неуравновещенности и сверлильную головку с сельсинным механизмом контроля глубины сверления, отличающийся тем, что, с целью повышения точности балансировки, механизм контроля глубины сверления выполнен в виде нуль-органа, входы которого соединены с сельсином-датчиком величины неуравновешенности и с сельсином-датчиком механизма глубины сверления, а выход - с релейной схемой управления приводом подач сверлильной головки.

2.Станок по и. 1, отличающийся тем, что, с целью повышения производительности и исключения возможности ошибок при установке детали в положение корректировки, ведущая щпонка муфты привода выполнена подпружиненной и подвижной в радиальном направлении, а станок снабжен бесконтактными датчиками положения, взаимодействующими с приводным валом.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛАНСИРОВОЧНЫЙ СТАНОК | 1971 |

|

SU297890A1 |

| ПЕРЕНОСНЫЙ ГОРИЗОНТАЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК | 1970 |

|

SU268853A1 |

| МНОГОШПИНДЕЛЬНЫЙ СТАНОК ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЯХ | 1970 |

|

SU283782A1 |

| БАЛАНСИРОВОЧНОЕ УСТРОЙСТВО | 1971 |

|

SU299756A1 |

| Металлорежущий станок | 1981 |

|

SU1053989A1 |

| Балансировочный станок | 1978 |

|

SU684359A1 |

| БАЛАНСИРОВОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU382946A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО ЗАДАНИЯ КОЛИЧЕСТВАМЕТАЛЛА, | 1965 |

|

SU177125A1 |

| СТЕНД ДЛЯ БАЛАНСИРОВКИ ГИБКИХ РОТОРОВ | 1971 |

|

SU312157A1 |

Фиг. 2

Авторы

Даты

1971-01-01—Публикация