(54) ТОКАРНО-РЕВОЛЬВЕРНЫЙ АВТОМАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к токарному автоматудля СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU804212A1 |

| Токарно-револьверный автомат | 1974 |

|

SU663487A1 |

| Токарно-револьверный автомат | 1979 |

|

SU887061A1 |

| Токарный многооперационный автомат продольного точения с числовым программным управлением | 1979 |

|

SU917921A1 |

| Способ обработки штучных деталей, имеющих полость, на токарно-револьверном автомате | 2018 |

|

RU2685000C1 |

| Токарный станок-автомат | 1984 |

|

SU1199459A1 |

| Токарный автомат | 1986 |

|

SU1355360A1 |

| Револьверный прутковый автомат | 1990 |

|

SU1764831A1 |

| Автоматизированный токарный станок | 1990 |

|

SU1811439A3 |

| Токарно-револьверный автоматический станок для двусторонней обработки изделий и, в частности, резьбовых шпилек | 1949 |

|

SU83023A1 |

1

Изобретение относится к области станкостр( ения.

Известен токарно-револьверный автомат, содержаний шпиндель со съемником дега)Ш, револьверный суппорт, заднюю бабку и дополни-, тельный шпиндель, установленный встречно основному, предназначенный для обработки детали со стороны отрезки П.

Недостатком известного станка являются его относительно невысокие технологические возможности.

Цель изобретения - расширение технологических возможностей автомата путем обеспечения полной и точной обработки детали со стороны отрезки одновременно с обработкой последующей детали на прутке.

Дня достижения поставленной цели дополнителыага шпиндель смонтирован за револьверным суппортом в задней бабке, причем задняя бабка установлена параллельно оси оснсжного шпинделя и снабжена приводом дополнительного шпинделя, механизмами заталкивания, зажима и выталкивания обрабатыпаемой детали и установленными на корпусе задней бабки автономнымн суппортами, при зтом между шпинделями установлен с возможностью качения введенный в станок лоток, предназначенный для взяимодействия со съемником детали основного шпинделя.

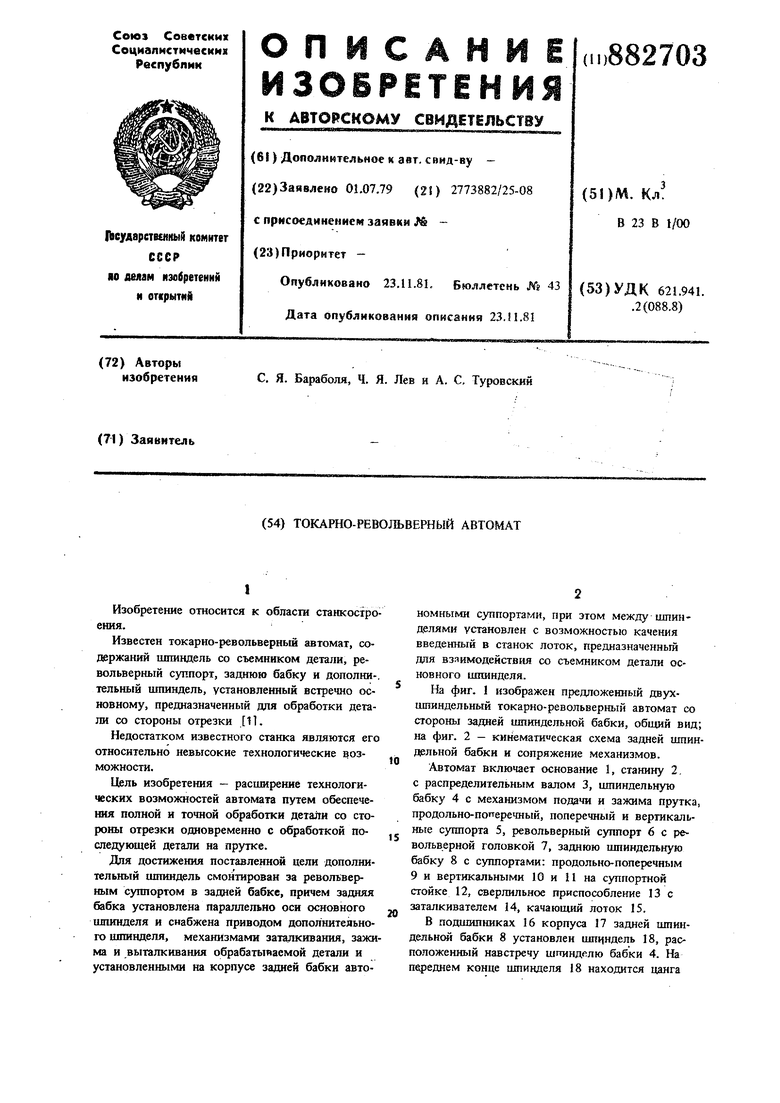

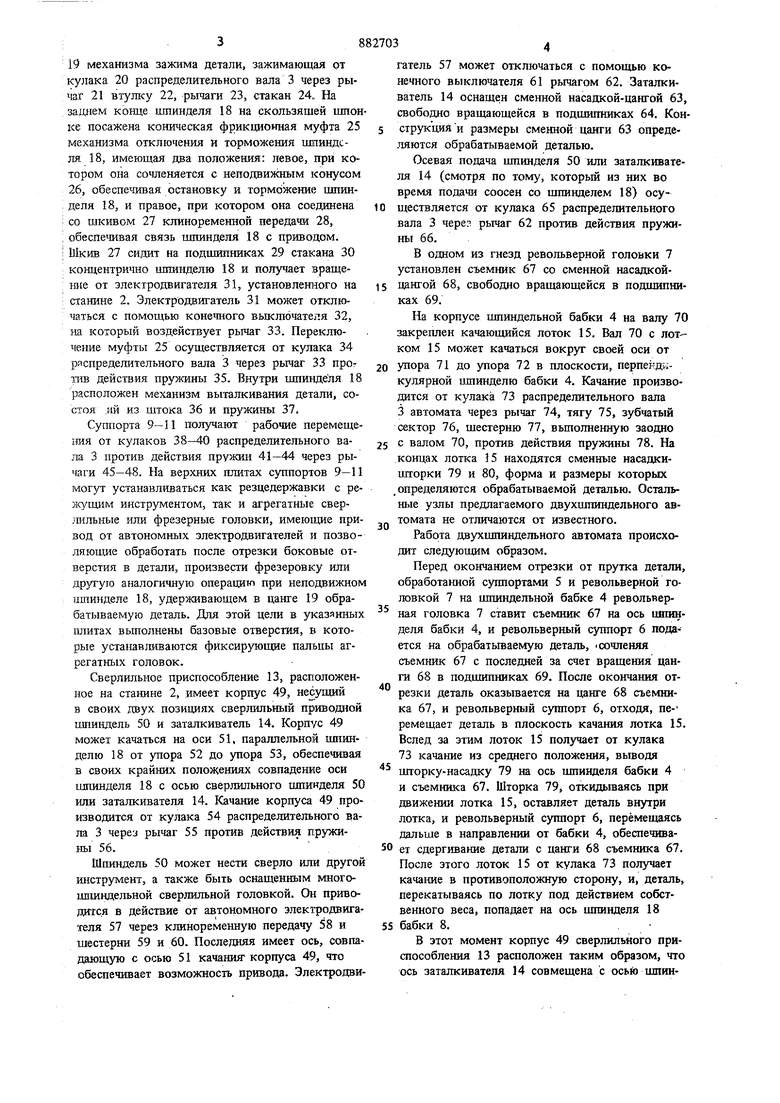

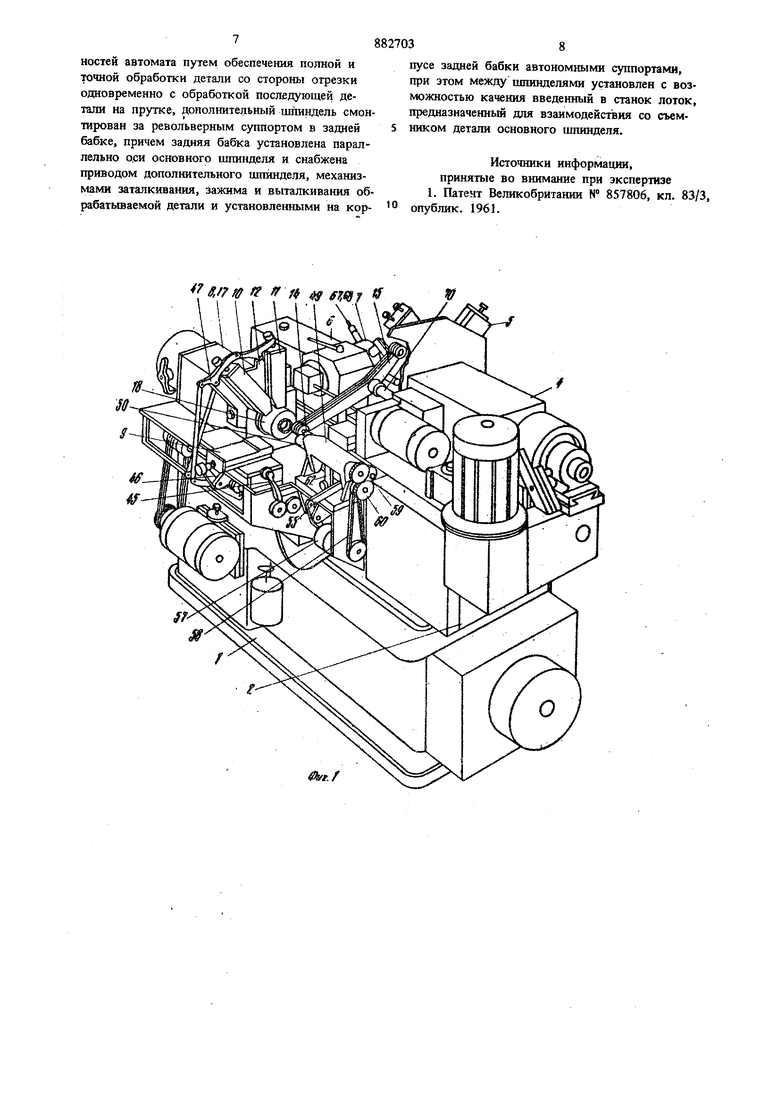

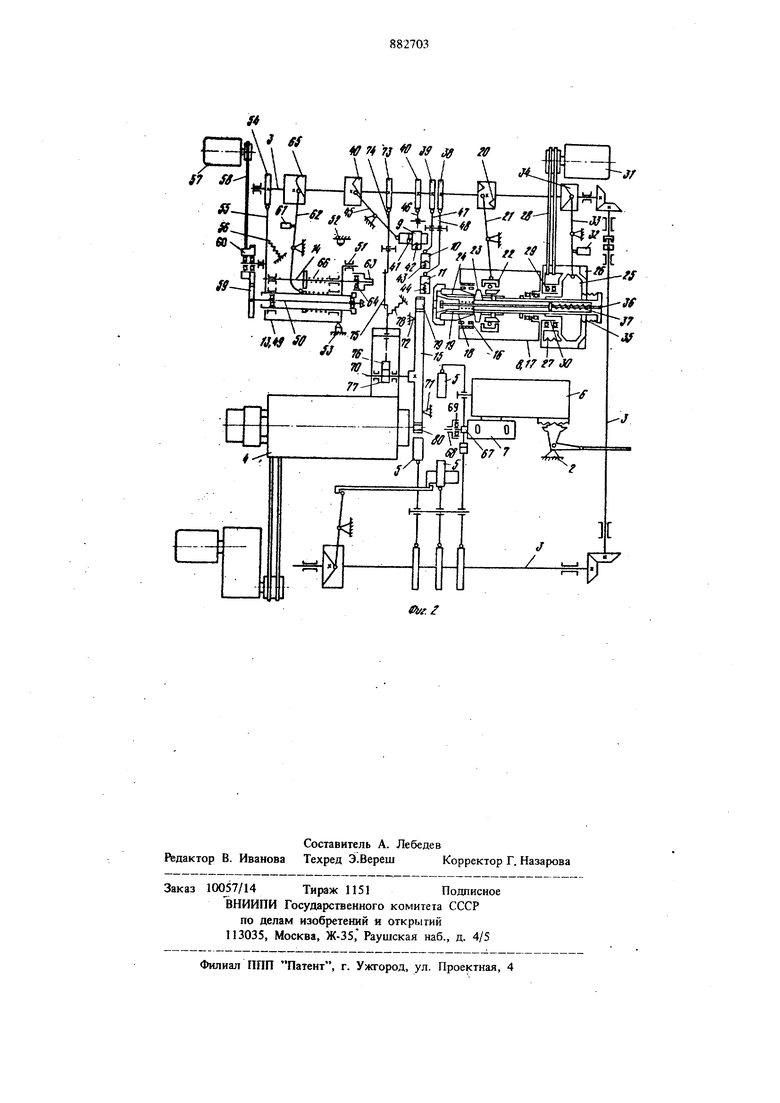

На фиг. 1 изображен предложенный двухшш1ндельный токарно-револьверный автомат со стороны задней шшшдельной бабкн, общнй вид; на фнг. 2 - кинематическая схема задней шпиндельной бабки и сопряжение механизмов.

Автомат включает основание 1, станину 2. с распределительным валом 3, шпиндельную бабку 4 с механизмом подачи и зажима прутка, продольно-поперечный, поперечный и вертикальные суппорта 5, револьверный суппорт 6 с ре вольверной головкой 7, заднюю шпиндельную бабку 8 с суппортами: продольно-поперечным 9 и вертикальными 10 и 11 на суппортной стойке 12, сверлильное приспособление 13с заталкивателем 14, качаюший лоток 15.

В подшипниках 16 корпуса 17 задней шпиндельной бабки 8 установлен шпцилепь 18, расположенный навстречу шпинделю бабкн 4. На конце шпинделя 18 находится цанга 38 19 механизма зажима детали, зажимающая от кулака 20 распределительного вала 3 через рычаг 21 втулку 22, .рычаги 23, стакан 24. На иднем конце шпинделя 18 на скользящей шпон ке посажена коническая фрикционная муфта 25 механизма отключения и торможения шпинделя 18, имеющая два положения: левое, при котором она сочленяется с неподвижным конусом 26, обеспечивая остановку и торможение шпинделя 18, и правое, при котором она соединена со шкивом 27 клнноременной передачи 28, обеспечивая связь шпинделя 18 с приводом. Шкив 27 сидит на подшипниках 29 стакана 30 концентрично шпинделю 18 и получает вращение от электродвигателя 31, установленного на станине 2. Электродвигатель 31 может отютючаться с помощью конечного выключателя 32, на который воздействует рычаг 33. Переключение муфты 25 осуществляется от кулака 34 распределительного вала 3 через рычаг 33 про тив действия пружины 35. Внутри шпинделя 18 расположен механизм выталкивания детали, состоя ,ий из штока 36 и пружины 37. Суппорта 9-11 получают рабочие перемещения от кулаков 38-40 распределительного вала 3 против действия пружин 41-44 через рычаги 45-48. На верхних плитах суппортов 9-11 могут устанавливаться как резцедержавки с режущим инструментом, так и агрегатные сверлильные или фрезерные головки, имеющие привод от автономных электродвигателей и позволяющие обработать после отрезки боковые отверстия в детали, произвести фрезеровку или другую аналогичную операцию при неподвижном шпинделе 18, удерживающем в цанге 19 обрабатываемую деталь. Для зтой цели в указанных плитах вьшолнены базовые отверстия, в которые устанавливаются фиксирующие пальцы агрегатных головок. Сверлильное приспособление 13, расположенное на станине 2, имеет корпус 49, несущий в своих двух позициях сверлилшый приводной пшиндель 50 и заталкиватель 14. Корпус 49 может качаться на оси 51, параллельной шпинделю 18 от упора 52 до упора 53, обеспечивая в своих крайних положениях совпадение оси шпинделя 18 с осью сверлильного шпинделя 50 или заталкивателя 14. Качание корпуса 49 производится от кулака 54 распределительного вала 3 через рычаг 55 против действия пружины 56. Шпиндель 50 может нести сверло или другой инструмент, а также быть оснащенным многошпиндельной сверлильной головкой. Он приводится в действие от автономного злектродвигателя 57 через клиноременную передачу 8 и шестерни 59 и 60. Последняя имеет ось, совпадающую с осью 51 качания корпуса 49, что обеспечивает возможность привода. Электродвигатель 57 может отключаться с помощью конечного выключателя 61 рычагом 62. Заталкиватель 14 оснащен сменной насадкой-цангой 63, свободно вращающейся в подшипниках 64. Конструкцияи размеры сменной цанги 63 определяются обрабатываемой деталью. Осевая подача птинделя 50 или заталкивателя 14 (смотря по тому, который из них во время подачи соосен со шпинделем 18) осуществляется от кулака 65 распределительного вала 3 через рычаг 62 против действия пружины 66. В одном из гнезд револьверной головки 7 установлен съемник 67 со сменной насадкойцангой 68, свободно вращающейся в подшипниках 69. На корпусе шпиндельной бабки 4 на валу 70 закреплен качающийся лоток 15, Вал 70 с лотком 15 может качаться вокруг своей оси от упора 71 до упора 72 в плоскости, перпендикулярной шпинделю бабки 4. Качание производится от кулака 73 распределительного вала 3 автомата через рычаг 74, тягу 75, зубчатый сектор 76, шестерню 77, выполненную заодно с валом 70, против действия пружины 78. На .концах лотка 15 находятся сменные насадкишторки 79 и 80, форма и размеры которых определяются обрабатываемой деталью. Остальные узлы предлагаемого двухшпиндельного автомата не отличаются от известного. Работа двухшпиндельного автомата происходит следующим образом. Перед окончанием отрезки от прутка детали, обработанной суппортами 5 и револьверной 7 на щшшдельной бабке 4 револьяерная головка 7 съемник 67 на ось гшганделя бабки 4, и револьверный суппорт 6 подается на обрабатьгоаемую деталь, -сочленяя съемник 67 с последней за счет вращения цанги 68 в подшипниках 69. После окончания отрезки деталь оказывается на цанге 68 съемника 67, и револьверный суппорт 6, отходя, перемещает деталь в плоскость качания лотка 15. Вслед за зтим лоток 15 получает от кулака 73 качание из среднего положения, выводя шторку-насадку 79 на ось шпинделя бабки 4 и съемника 67. Шторка 79, откидываясь при движении лотка 15, оставляет деталь внутри лотка, и револьверный суппорт 6, перемещаясь дальше в направлении от бабки 4, обеспечивает сдергивание детали с цанги 68 съемника 67. После этого лоток 15 от кулака 73 получает качание в противоположную сторону, и, деталь, перекатываясь по лотку под действием собственного веса, попадает на ось шпинделя 18 бабки 8. В этот момент корпус 49 сверлильного пришособления 13 расположен таким образом, что ОСЬ заталкнвателя 14 совмещена с осью шпин5деля 18. После попадания детали на эту ось заталкиватель 14 получает от кулака 65 перемещение в направлении ишиндельной бабки 8, сопрягая свою цангу 63 с деталью, и останавли вается в этом положении. Далее лоток 15 получает качательное перемещение в исходное среднее положение. При этом в ходе качания лотка 15 его щторка 80 откидьтается, оставля деталь на цанге 63 эаталкивателя 14. В это вр мя муфта 25 механизма отключения и торможения щпинделя 18 находится в крайнем правом положении, будучи сочлененной со щкивом 27 привода, и, следовательно, при включенном электродвигателе 31 ишиндель 18 получает рабочее вращение. После отхода лотка 15 затал. киватель 14 получает от кулака 65 дальнейшее перемещение к бабке 8, вводя деталь в раскры тую цангу 19 вращающегося гшшнделя 18, и, сжимая щтоком 36 пружину 37 механизма вы талкивания, вслед за чем механизм зажима щпиндёльной бабки 8 от кулака 20 зажимает даталь в цанге 19, а заталкиватель 14 под действием пружины 66 перемещается вдоль оси щшшделя 18 в исходное положение, оставляя деталь вращающейся в щпинделе 18 с открытым торцом со стороны бтрезки от прутка. После этого начинается токарная обработка детали со стороны отрезки, производимая суппор тами 9-11 с помощью кулаков 38-40 распред лительного вала 3. При необходамости произвести сверление (обработку отверстия) со стороны отрезки корпус сверлильного приспособления 13 от кулака 54 получает качательное перемещение от упора 52 до упора 53, совмещая ось сверлиль: ного щпинделя 50 с осью шпинделя 18. При этом сверлильный шпиндель 50, оснащенный сверлом (или другим инстр)гментом), получает от кулака 65 через рычаг 62 осевое ускоренно перемещение и рабочую подачу в направлении детали и, одновременно, (в случае необходимости быстрого сверления) - вращение от электродвигателя 57, включенного рычагом 62 через конечный выключатель 61, чю и обеспечивает обработку отверстия. Сверлильное приспособление 13 может быть оснащено многошпиндельной агрегатной головкой для сверления нескольких отверстий в невращающейся детали при остановленном шпинделе. В этом случае, а также при необходимости произвести обработку несоосных деталей отверстий шпинделем 50, o6pa6otKy боковых отверстий приводимыми от отдельных электродвигателей с сверлильными агрегатными головками, усханавг ливаемыми на суппортах 9, 10 или 11, или произвести фрезерование, а также другую эналогичную операцию на неподвижной детали при невращающемся шпинделе 18, в соответствующий момент цикла обработки происходит пе3ремещение муфты 25 механизма отключения и торможения щпинделя 18 из крайнего правого в крайнее левое положение рычагом 33 от кулака 34. В начале этого перемещения происходит рассоединение муфты 25 со шкивом 27 и, следовательно, отключение пшинделя 18 от привода. Одновременно рычаг 33 с помощью конечного выключателя 32 выключает электродвигатель 31 привода шпинделя 18. В конце хода муфты 25 она сочленяется с неподвижным конусом 26, производя торможение шпинделя 18 с обрабатываемой деталью, после чего суппорта и сверлильные приспособления производят обработку неподвижной детали. После осуществления этой обработки и отхода инструментов муфта 25 возвращается в исходное положение, злектродвигателъ 31 включается во вращение, шпиндель 18получает привод, и производятся оставщиеся переходы токарной обработки со стороны отрезки. Вслед за окончанием всей обработки со стороны отрезки от прутка, производимой одновременно с обработкой последующей детали на прутке в щпиндёльной бабке 4 суппортами 5 и револьверной головкой 7, кулак 20 через механизм зажима производит раскрытие цанги 19шпинделя 18. При этом пружина 37 штоком 36 выталкивает полностью обработанную деталь из цанги, и цикл обработки заканчивается. Предложенная конструкция автомата резко расширяет его технологические возможности, позволяя практически полностью осуществить токарную обработку заготовки и ряд других операций на одном и том же станке. За счет совмещения во времени обработки детали с обоих торцов, сокращения внутрицеховых транспортировок и преустановок заготовки достигается повьппение производительности и сокращение трудоемкости детали. Уменьшается количество и номенклатура используемого в технологическом процессе оборудования, повьпиается уровень автоматизации производства. Достигается существенное высвобождение производственных площадей. Обеспечивается высокая технико-экономическая эффективность оборудования при рациональной организации производства. Формула изобретения Токарно-револьверный автомат, содержащий шпиндель со съемником детали, револьверный уппорт, заднюю бабку и дополнительный шпинель, установленный встречно основному и предазначенный для обработки детали состороны трезки, отличающийся тем, что, целью расширения технологических воэможностей автомата путем обеспечения полной и точной обработки детали со стороны отрезки одновременно с обработкой последующей детали на прутке, дополнительный шпиндель смонтирован за револьверным суппортом в задней бабке, причем задаяя бабка установлена параллельно ори основного шпинделя и снабжена приводом дополнительного шпинделя, механизмами заталкивания, зажима и выталкивания обрабатываемой детали и установленными на ,1 fff ft ff

пусе задней бабки автономными суппортами, при зтом между шпинделями установлен с возмржностью качения введенный в станок лоток, предназначенный для взаимодейсгаия со сммНИКОМ детали основного шпинделя.

Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании N 857806, кл. 83/3, опублик. 1961. f4 4s fm

f«747J« fff Jiff fff

7 ff

ff

ff

/Г1

Jf

7f

4/7 f7 Jff

Авторы

Даты

1981-11-23—Публикация

1979-07-01—Подача