Изобретение относится к области машиностроения и может быть использовано при изготовлении биметаллических новых и восстановлении изношенных деталей машин, например пальцев гусеничных цепей тракторов, бесступенчатых валов, направляющих и т. п.

Известно устройство для автоматической индукционно-флюсовой наплавки по авт. св. № 172418. Это устройство включает в себя термостойкую графитовую, металлическую или керамическую втулку с отверстием, соответствующим по форме наплавляемой детали с припуском на толщину наплавляемого слоя.

В известном устройстве обеспечивается равномерное распределение расплавленного металла по периметру детали, для чего втулка имеет коническую воронку, расположенную в верхней части втулки и служащую накопителем наплавляемого металла и флюса. Нижнюю часть втулки охлаждают водой. Присадочный материал входит в контакт с поверхностью детали, застывает и образует наплавленный слой. Наплавленная деталь, втулка и присадочный материал нагреваются индуктором при помощи токов высокой частоты до плавления присадочного материала и флюса. От специального привода деталь вращаться и перемещаться вдоль вертикальной оси с постоянной линейной скоростью.

В известном устройстве не обеспечивается одинаковый ресурс работы верхней и нижней части втулки из-за различных условий их эксплуатации, что вызывает необходимость выбраковывать термостойкую втулку, хотя одна ее часть остается эксплуатационно пригодной. Кроме того, снижается производительность процесса и прочность сцепления наплавленного металла с основным при наплавке твердого сплава с высокой температурой плавления при выполнении процесса в совмещенной металло-флюсовой ванне из-за перегрева флюса и потери его активности.

Целью изобретения является повышение эксплуатационной надежности термостойкой втулки, производительности процесса и обеспечение стабильной прочности сцепления наплавленного слоя с основным металлом детали.

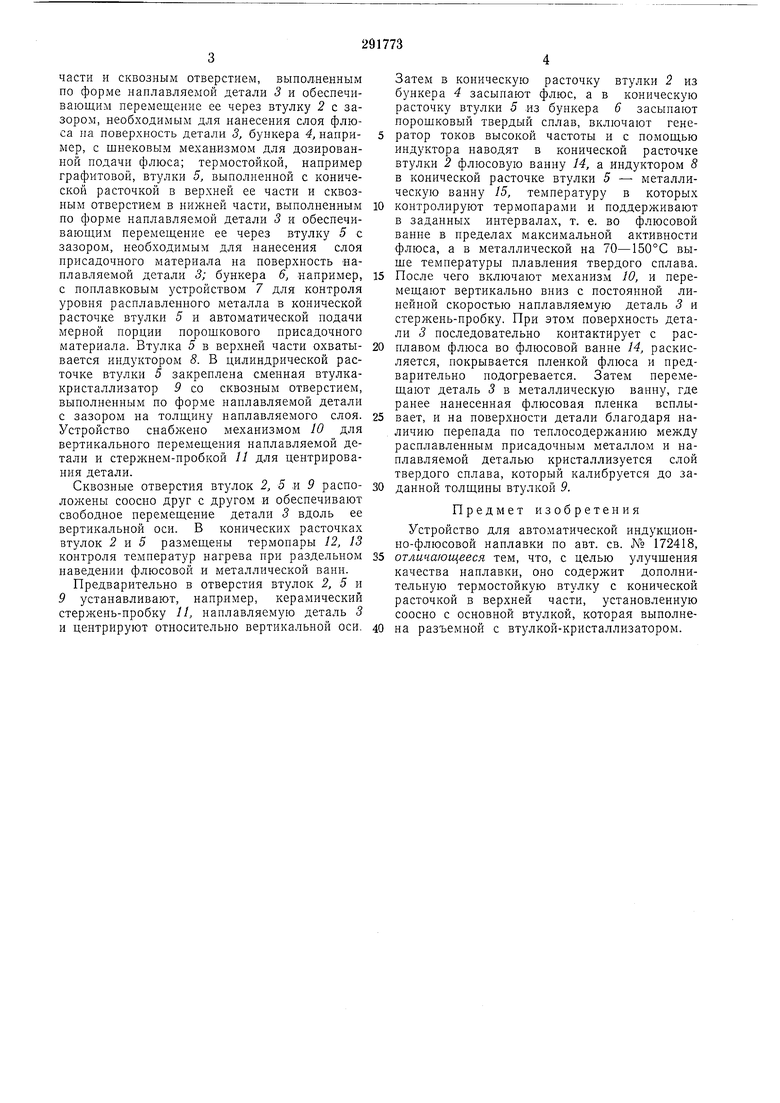

Эта цель достигается благодаря тому, что устройство снабжено дополнительной термостойкой, напрлмер графитовой, втулкой с конической расточкой в верхней части, установленной соосно с основной втулкой. На чертеже изображена схема предлагаемого устройства. части и сквозным отверстием, выполненным по форме наплавляемой детали 3 н обеспечивающим перемещение ее через втулку 2 с зазором, необходимым для нанесения слоя флюса па поверхность детали 3, бункера 4, например, с шнековым механизмом для дозированной подачи флюса; термостойкой, например графитовой, втулки 5, выполненной с конической расточкой в верхней ее части и сквозным отверстием в нижней части, выполненным но форме наплавляемой детали 3 и обеспечивающим перемещение ее через втулку 5 с зазором, необходимым для нанесения слоя нрисадочного материала на поверхность ианлавляемой детали 3; бункера 6, например, 15 с поплавковым устройством 7 для контроля уровня расплавленного металла в конической расточке втулки 5 и автоматической подачи мерной порции порошкового присадочного материала. Втулка 5 в верхней части охватывается индуктором 8. В цилиндрической расточке втулки 5 закреплена сменная втулкакристаллизатор 9 со сквозным отверстием, выполненным по форме нанлавляемой детали с зазором на толщину наплавляемого слоя. Устройство снабжено механизмом 10 для вертикального перемещения наплавляемой детали и стержнем-пробкой 11 для центрирования детали. Сквозные отверстия втулок 2, 5 .и 9 расположены соосно друг с другом и обеспечивают свободное перемещение детали 3 вдоль ее вертикальной оси. В конических расточках втулок 2 и 5 размещены термонары 12, 13 контроля температур нагрева при раздельном 35 наведении флюсовой и металлической ванн. Предварительно в отверстия втулок 2, 5 н 9 устанавливают, например, керамический стерл ень-пробку 11, наплавляемую деталь 3 и центрируют относительно вертикальной оси, 40 5 10 20 25 30 Затем в коническую расточку втулки 2 из бункера 4 засыпают флюс, а в коническую расточку втулки 5 .из бункера 6 засыпают порощковый твердый сплав, включают генератор токов высокой частоты и с помощью индуктора наводят в конической расточке втулки 2 флюсовую ванну 14, а индуктором 8 в конической расточке втулки 5 - металлическую ванну 15, температуру в которых контролируют термопарами и поддерживают в заданных интервалах, т. е. во флюсовой ванне в пределах максимальной активности флюса, а в металлической на 70-150°С выше температуры плавления твердого сплава. После чего включают механизм 10, и перемещают вертикально вниз с постоянной лидеталь 3 и неинои скоростью наплавляемую стержень-пробку. При этом поверхность детали 3 последовательно контактирует с расплавом флюса во флюсовой ванне М, раскисляется, покрывается пленкой флюса и предварительно подогревается. Затем перемещают деталь 3 в металлическую ванну, где ранее нанесенная флюсовая пленка всплывает, и на поверхности детали благодаря наличию перепада по теплосодержанию между расплавленным присадочным металлом и наплавляемой деталью кристаллизуется слой твердого сплава, который калибруется до заданной толщины втулкой 9. Предмет изобретения Устройство для автоматической индукционно-флюсовой нанлавки по авт. св. № 172418, отличающееся тем, что, с целью улучшения качества наплавки, оно содержит дополнительную термостойкую втулку с конической расточкой в верхней части, установленную соосно с основной втулкой, которая выполнена разъемной с втулкой-кристаллизатором.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ ИНДУКЦЕ^ОННО-ФЛЮСОВОЙНАПЛАВКИ | 1965 |

|

SU172417A1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1994 |

|

RU2090326C1 |

| Способ изготовления биметаллических изделий намораживанием на заготовку | 1977 |

|

SU730463A1 |

| Устройство для автоматической индукционной наплавки | 1973 |

|

SU483208A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2093329C1 |

| СПОСОБ ВЫПОЛНЕНИЯ ОТВЕРСТИЙ В ДЕТАЛЯХ С НАПЛАВКОЙ УПРОЧНЯЮЩЕГО СПЛАВА | 2022 |

|

RU2789618C1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2000 |

|

RU2190029C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

Даты

1971-01-01—Публикация