Изобретение относится к машиностроению, в частности к индукционно-металлургическим способам восстановления и упрочнения цилиндрических деталей и узлов.

Известен способ индукционной наплавки [1] преимущественно для цилиндрических деталей, в котором наплавку ведут с использованием переставной формы, наплавляемую поверхность предварительно размечают по длине окружности на четное количество участков длиной, равной длине рабочей поверхности формы, присадочный материал наносят на горизонтально расположенный участок после установки на нем формы.

Однако недостатком известного способа является то, что при использовании в присадочном материале ферромагнитных составляющих (при включении индуктора на нагрев), магнитная часть порошка притягивается к индуктору и процесс наплавки не идет.

Таким образом, используя известный способ наплавки, невозможно восстанавливать и упрочнять цилиндрические поверхности с высоким качеством, так как в основном все порошки для наплавки включают ферромагнитные составляющие, в том числе кремний, вливающий на магнитность. Кремний в свою очередь является легирующим элементом, улучшающим качество наплавляемого металла, и от него зависит мелкозернистость, жидкотекучесть, упругость, твердость и другие характеристики металла.

За прототип выбран способ индукционной наплавки [2] заключающийся в том, что нанесение шихты на изделие производят в тот момент, когда она расположена над верхним витком индуктора и индуктор включен. Внешнее поле индуктора прижимает шихту к основной детали. Перераспределение ферромагнитных составляющих шихты не происходит, а расплавление флюса во время спекания шихты фиксирует равномерное распределение тугоплавких элементов по всему объему наплавляемого слоя.

Недостатком прототипа является то, что с его помощью невозможно осуществлять наплавки цилиндрических или других изделий с внешним замкнутым контуром, так как электромагнитное поле не может прижимать шихту с магнитными составляющими, а наоборот это поле притянет их и замкнет индуктор.

Цель изобретения состоит в повышении качества наплавки деталей с замкнутым контуром (цилиндрических, конических, сферических и других имеющих сложный профиль).

Для достижения указанной цели предлагается в известном способе наплавки, преимущественно для изделий с замкнутым контуром, включающем предварительный нагрев изделия и нанесение на него шихты, последнюю, имеющую в своем составе магнитные составляющие, спекают флюсовой частью шихты на поверхности изделия, которую нагревают предварительно до температуры 300-400oC, при этом, нанося шихту, ее формируют в соответствии с конфигурацией изделия, а затем наплавляют индукционно-металлургическим способом, размещая сварочную ванну в горизонтальной плоскости.

Сущность изобретения поясняется чертежом, на котором изображен процесс нанесения шихты и формирование ее методом спекания.

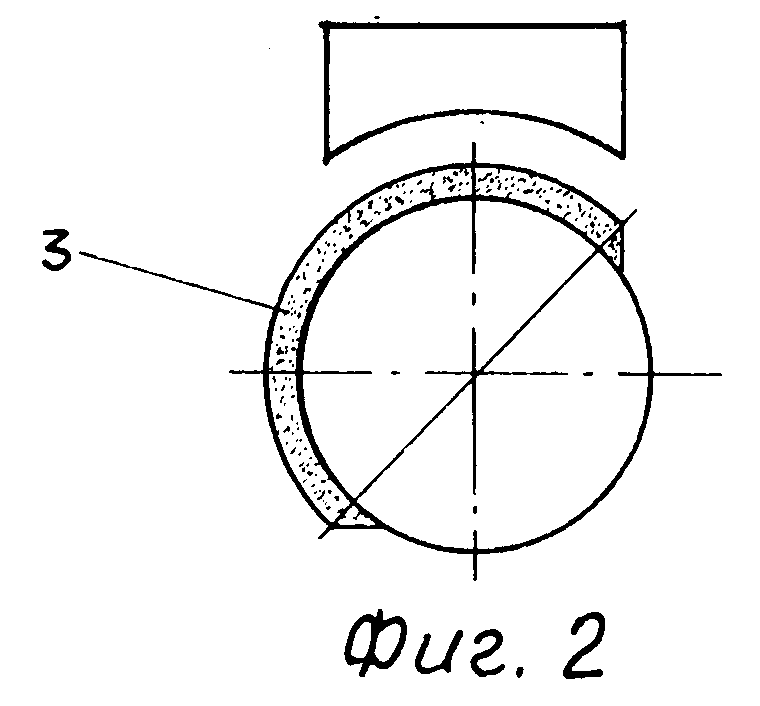

На фиг. 1 показана 1 фаза спекания; на фиг. 2 вторая фаза спекания; на фиг. 3 третья фаза спекания; на фиг. 4 последняя фаза спекания.

Обозначения: изделие 1, трамбовочный скребок 2, шихта 3.

Предлагаемый способ реализуется следующим образом.

Цилиндрическую деталь 1 предварительно нагревают до температуры 300 - 400oC. Шихту 3, в составе которой есть боросодержащие флюсы и магнитные составляющие (крупка, соединение порошкового материала на основе железа), насыпают на поверхность детали и формируют специально спрофилированным тромбовочным скребком 2 (см. фиг.1). Шихта припекается к поверхности детали за счет флюсовой части.

Затем деталь 1 проворачивается на 30o (см. фиг. 2).

Снова насыпают шихту и формируют внешний радиус наплавляемой поверхности. Далее процедура повторяется, пока вся поверхность детали 1 не сформируется припеченной шихтой (см. фиг. 3, 4). Толщину насыпки определяют из расчета усадки шихты после наплавки до 1/3 высоты насыпки.

После спекания и просушки шихты включают индуктор на оплавление и производят наплавку индукционно-металлургическим способом, соблюдая условие при котором расплавленная часть сварочной ванны находится в горизонтальной плоскости.

Предлагаемый способ наплавки по сравнению с известными позволяет повысить качество наплавки за счет предварительного спекания шихты, так как решает следующие вопросы:

позволяет удерживать шихтовый материал на поверхности детали различной геометрической формы (цилиндрической, сферической, криволинейных участках)

закрепляет магнитные составляющие шихты (это могут быть магнитные порошки на основе железа, крупка).

шихта может быть любого состава, в том числе с содержанием карбидов, хрома, железа, кремния, кобальта и др. элементов.

благодаря спеканию шихты можно получать поверхности заданного состава, достигая требуемые свойства наплавленного слоя: коррозионные, жаропрочные, износостойкие (с заданными служебными характеристиками).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1995 |

|

RU2078660C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2086357C1 |

| СПОСОБ ОДНОСТОРОННЕЙ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОЙ НАПЛАВКИ | 1996 |

|

RU2110361C1 |

| СПОСОБ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОГО ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2401188C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2133661C1 |

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1998 |

|

RU2147980C1 |

| Способ индукционной наплавки | 1986 |

|

SU1449282A2 |

| Способ индукционной наплавки | 1985 |

|

SU1324801A1 |

| Способ индукционной наплавки магнитных сплавов на основе железа и индукционно-канальная печь для индукционной наплавки магнитных сплавов на основе железа | 2021 |

|

RU2791023C1 |

| СПОСОБ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОЙ НАПЛАВКИ | 2000 |

|

RU2192947C2 |

Использование: восстановление и упрочнение цилиндрических деталей и узлов индукционно-металлургическим способом. Сущность изобретения: для удержания шихтового материала, имеющего в своем составе магнитные составляющие, на поверхности деталей цилиндрической формы, его спекают флюсовой частью шихты за счет тепла предварительно нагретой до температуры 300-400oC детали. Сформированную спеченной шихтой поверхность детали наплавляют индукционно-металлургическим способом, соблюдая условие, при котором сварочная ванна находится в горизонтальной плоскости. 4 ил.

Способ индукционной наплавки преимущественно изделий замкнутого контура, включающий нагрев изделия, нанесение на него шихты, имеющей в своем составе ферромагнитные составляющие, предварительное спекание шихты ее флюсовой частью на поверхности изделия и последующую наплавку, отличающийся тем, что изделие нагревают до нанесения на него шихты до 300 400oС, формуют шихту в соответствии с геометрической формой изделия, а наплавку производят последовательно, размещая жидкую ванну в горизонтальной плоскости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ индукционной наплавки | 1991 |

|

SU1836186A3 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ индукционной наплавки | 1986 |

|

SU1449282A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-09-20—Публикация

1994-04-25—Подача