Известен способ получения поливинилиденфторида путем полимеризации винилиденфторида в нрисутствии нерекисного катализатора при температуре 50-110°С.

С целью получения лолимера с точкой плавления и внутренней вязкостью, позволяющими формовать из его расплава изделия, предложено полимеризацию винилиденфторида проводить в суспензии при температуре О-40°С. При этом получают поливинилденфторид с т. пл. 175°С или выше -и внутренней вязкостью ,4-l,2.

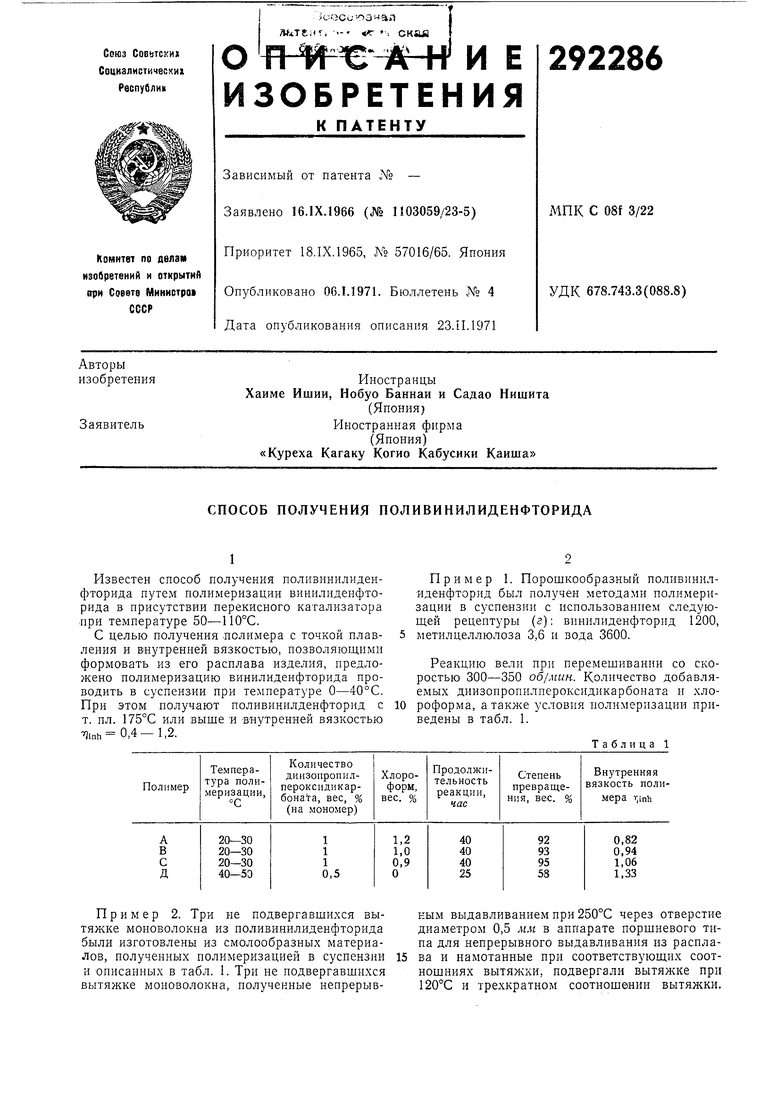

Пример 2. Три не подвергавшихся вытяжке моноволокна из поливинилиденфторида были изготовлены из смолообразных материалов, полученных полимеризацией в суспензии и описанных в табл. 1. Три не подвергавшихся вытяжке моноволокна, полученные непрерывПример 1. Порошкообразный поливинилиденфторид был получен методами полимеризации в суспензии с использованием следующей рецептуры (г): винилиденфторид 1200, метилцеллюлоза 3,6 и вода 3600.

Реакцию вели при перемешивании со скоростью 300-350 об/мин. Количество добавляемых диизонропилпероксидикарбоната и хлороформа, а также условия полимеризации приведены в табл. 1.

Таблица 1

ным выдавливанием при 250°С через отверстие диаметром 0,5 мм в аппарате поршневого типа для непрерывного выдавливания из расплава и намотанные при соответствующих соотношниях вытяжки, подвергали вытяжке при 120°С и трехкратном соотношенин вытял ки.

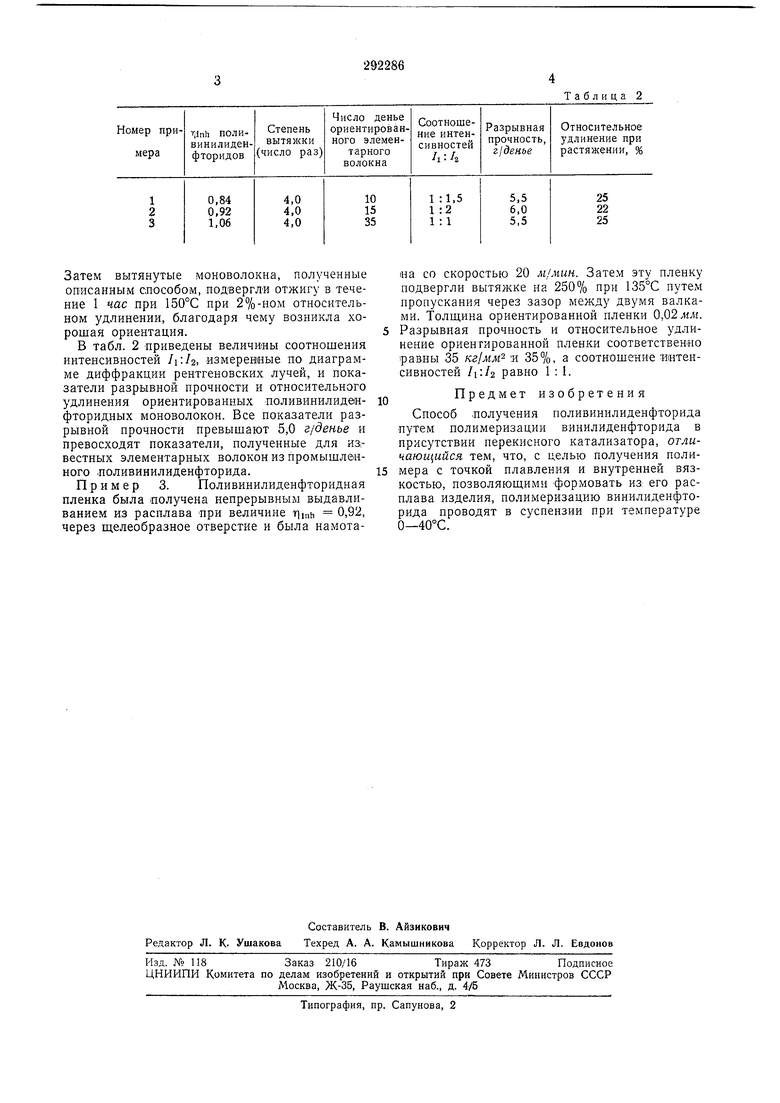

Затем вытянутые моноволокна, полученные описанным способом, подвергли отжигу в течение 1 час при 150°С при 2%-ном относительном удлинении, благодаря чему возникла хорошая ориентация.

В табл. 2 приведены величины соотношения интенсивностей .1ч, измеренные по диаграмме диффракции рентгеновских лучей, и показатели разрывной прочности и относительного удлинения ориентированных поливинилиденфторидных моноволокон. Все показатели разрывной прочности превышают 5,0 г/денье и превосходят показатели, полученные для из;вестных элементарных волокон из промышленного .поливинилиденфторида.

Пример 3. Поливинилиденфторидная пленка была получена непрерывным выдавливанием из расплава при величине -Пщь 0,92, через щелеобразное отверстие и была намота1на со скоростью 20 м/мин. Затем эту пленку подвергли вытяжке на 250% при 135°С путем пропускания через зазор между двумя валками. Толщина ориентированной пленки 0,02 лш. Разрывная прочность и относительное удлинение ориентированной пленки соответственно равны 35 кг/мм :и 35%, а соотношение интенсивностей /i:/2 равно 1:1.

Предмет изобретения

Способ .получения поливинилиденфторида путем полимеризации винилиденфторида в присутствии перекисного катализатора, отличающийся тем, что, с целью получения полимера с точкой плавления и внутренней вязкостью, позволяюш,ими формовать из его расплава изделия, полимеризацию винилиденфторида проводят в суспензии при температуре О-40°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОВОЛОКНО ИЗ ТЕРМОТРОПНОГО СЛОЖНОГО АРОМАТИЧЕСКОГО ПОЛИЭФИР(АМИДА) | 1998 |

|

RU2202012C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ | 1971 |

|

SU308113A1 |

| Способ получения химически модифицированных полиэфиров | 1974 |

|

SU865872A1 |

| Способ получения формованных изделий из полилауринлактама | 1982 |

|

SU1111687A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПЛЕНОЧНОГО МАТЕРИАЛА ИЗ НАСЦЕНТНОГО РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2001 |

|

RU2205845C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПЬЕЗОПЛЕНОК СО СЛОЯМИ ЭЛЕКТРОПРОВОДЯЩИХ ПОЛИМЕРОВ | 2016 |

|

RU2635804C1 |

| ИЗДЕЛИЯ С ПОВЫШЕННОЙ ТЕМПЕРАТУРНОЙ ЭЛАСТИЧНОСТЬЮ, ИЗГОТОВЛЕННЫЕ ИЗ ОБЛУЧЕННЫХ И СШИТЫХ ЭТИЛЕНОВЫХ ПОЛИМЕРОВ | 1999 |

|

RU2229487C2 |

| ПЛЕНОЧНЫЕ НИТИ ДЛЯ ЭКРАНИРУЮЩЕГО МАТЕРИАЛА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2002 |

|

RU2224829C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ДЛЯ СВЕРХВЫСОКОПРОЧНЫХ СВЕРХВЫСОКОМОДУЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ ХОЛОДНОГО ФОРМОВАНИЯ | 2010 |

|

RU2459835C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДНОГО ВОЛОКНА | 1965 |

|

SU169741A1 |

Авторы

Даты

1971-01-01—Публикация