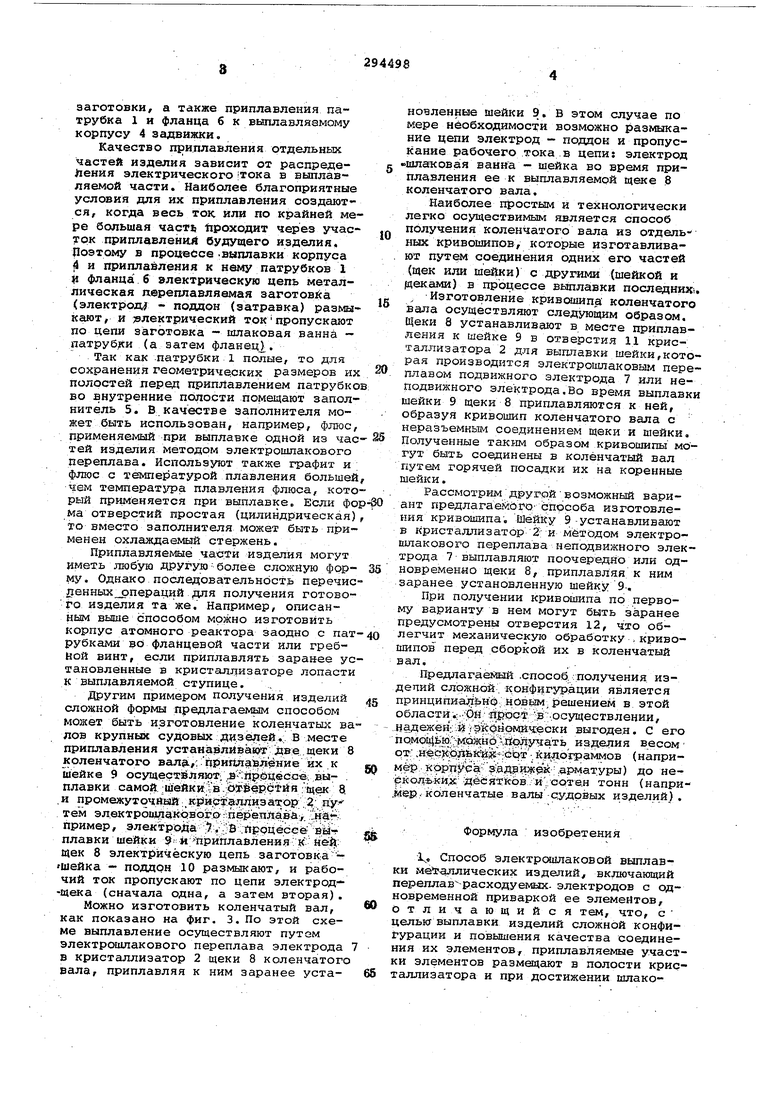

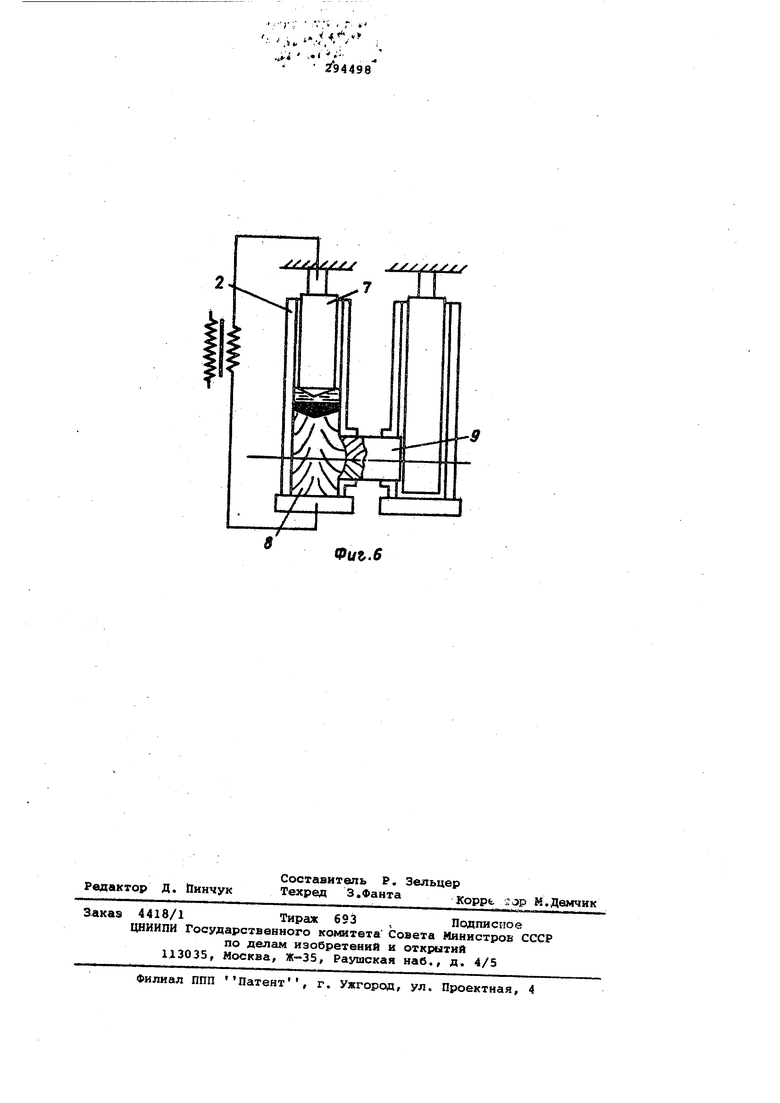

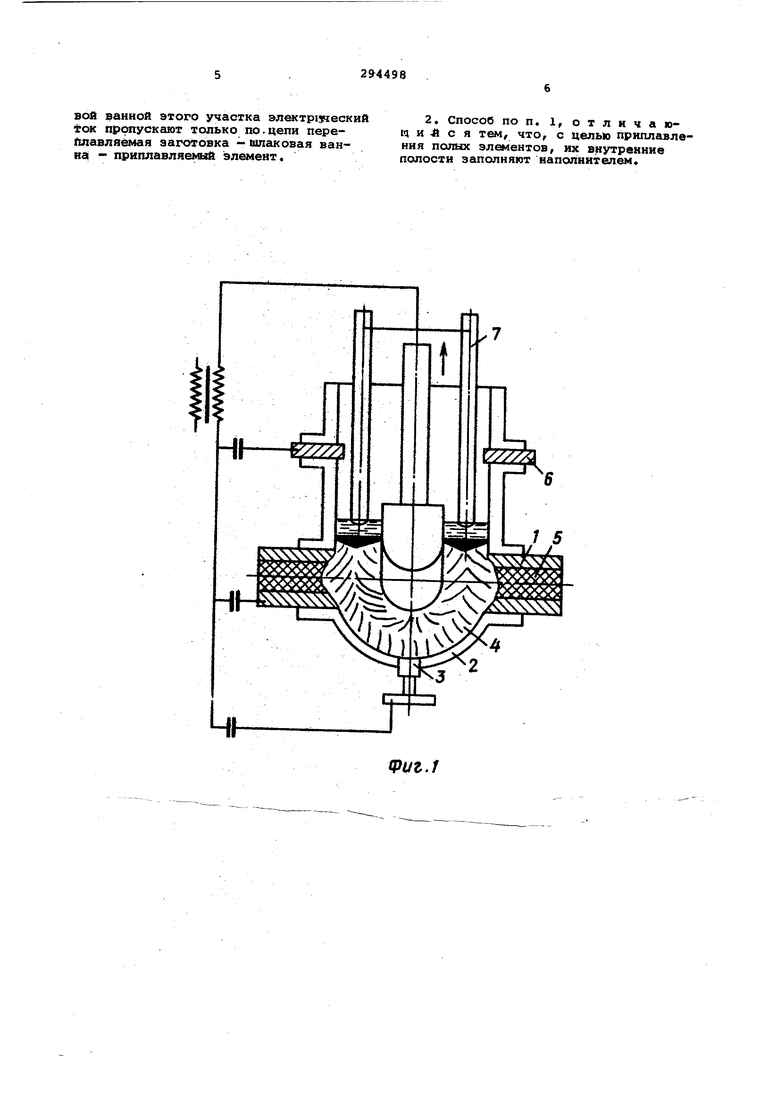

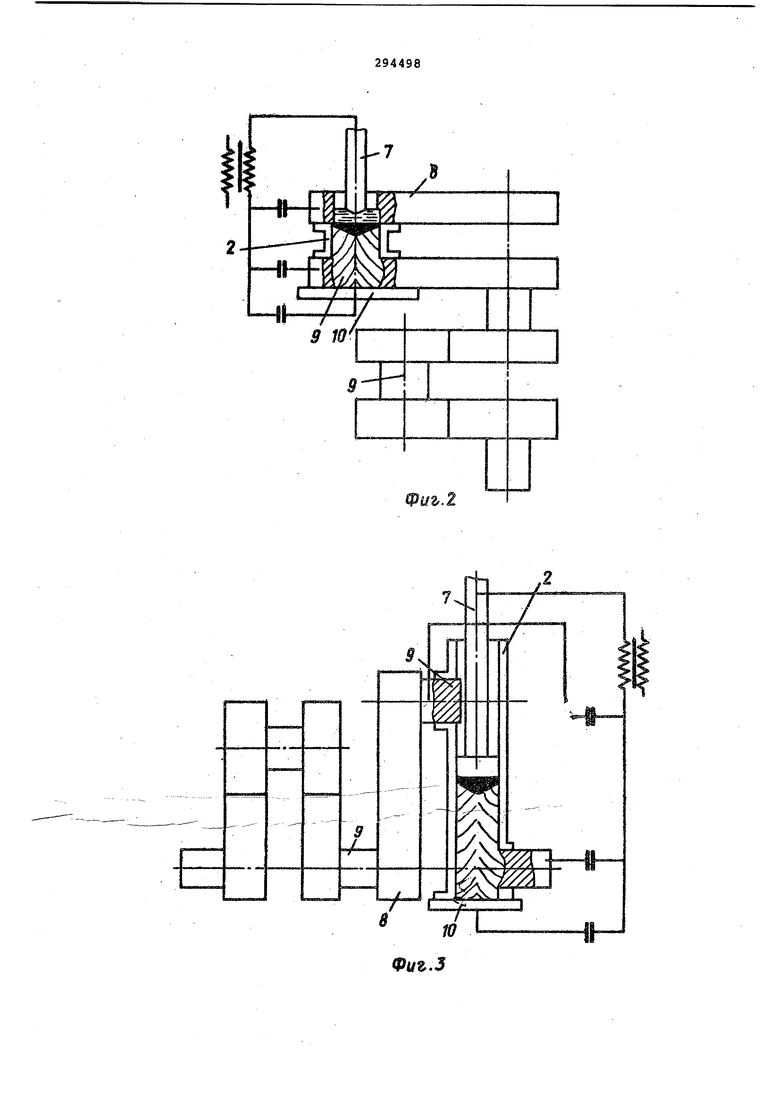

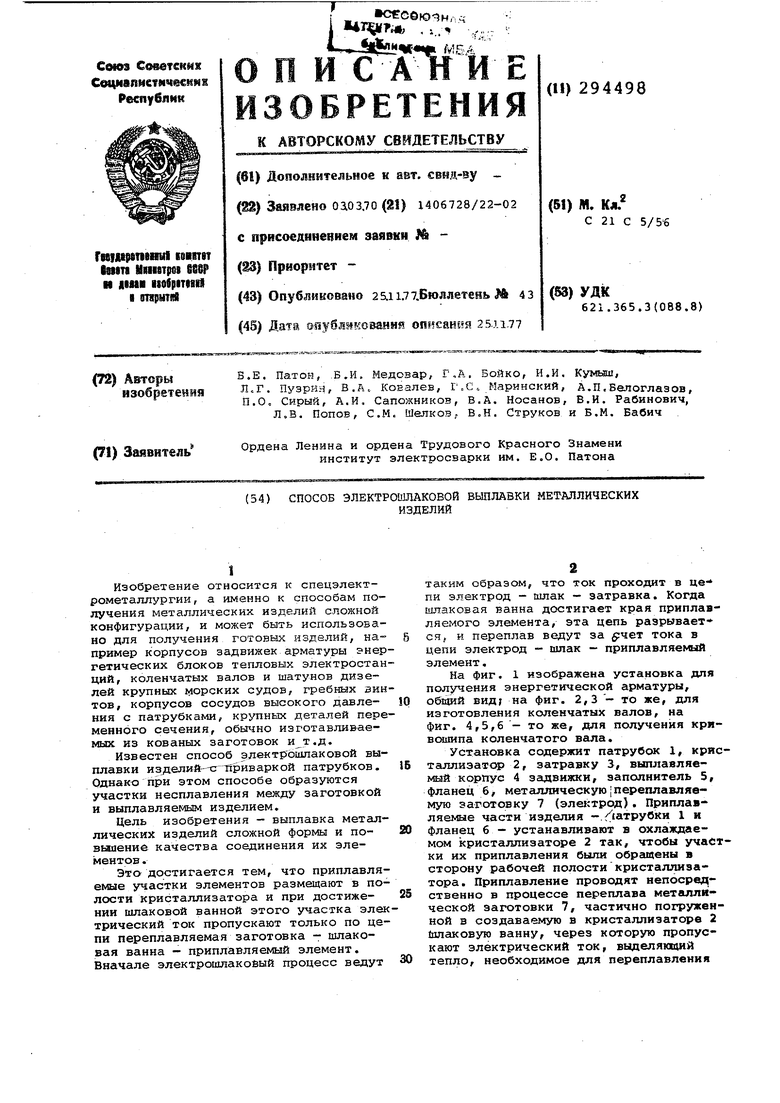

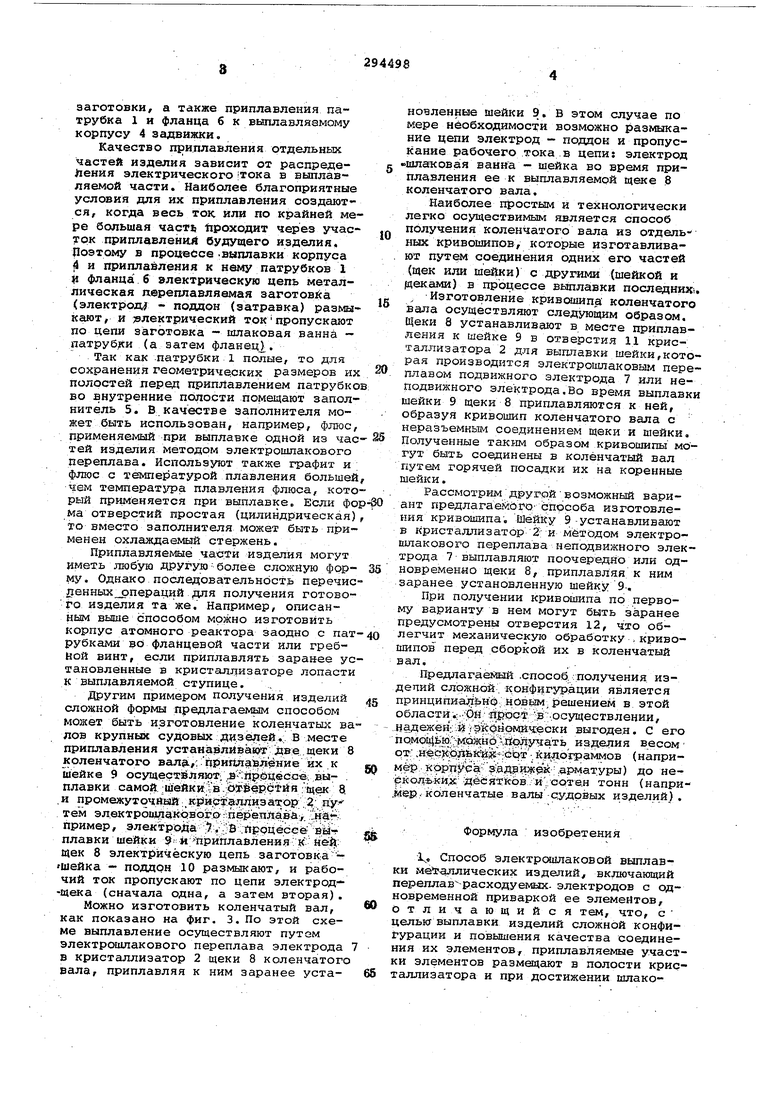

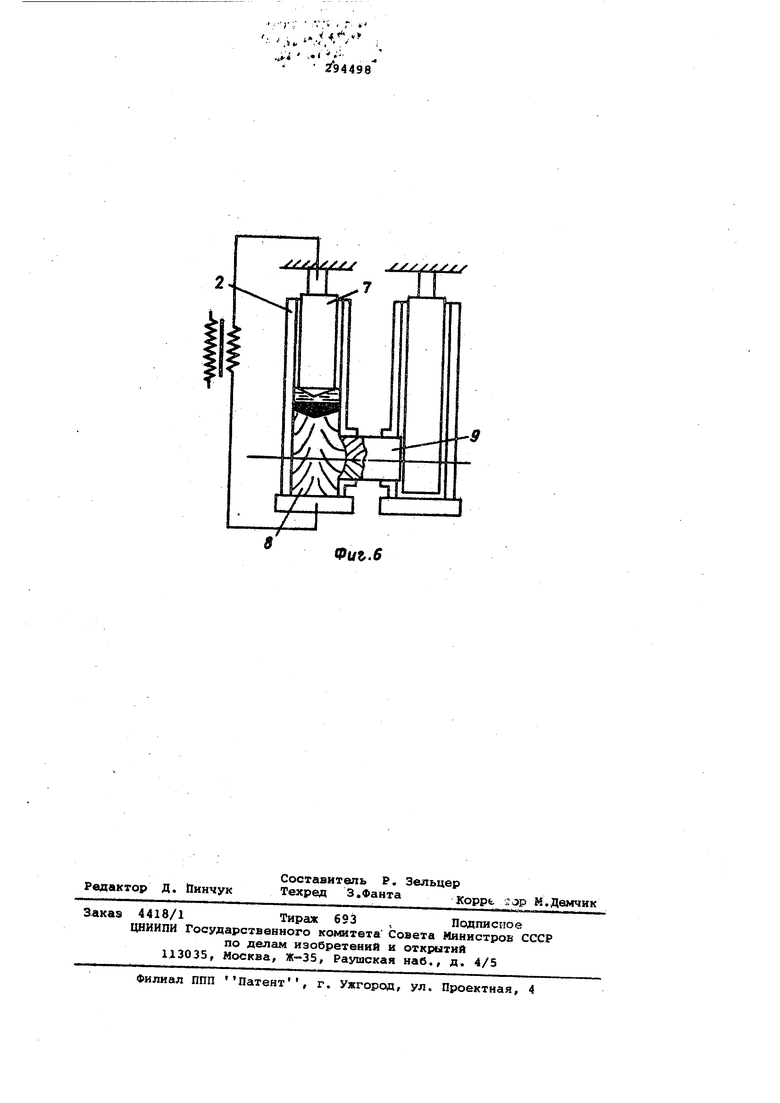

Изобретение относится к спецэлектрометаллургии, а именно к способам получения металлических изделий сложной конфигурации, и может быть использовано для получения готовых изделий, например корпусов задвижек арматуры энер гетических блоков тепловых электростан ций, коленчатых валов и шатунов дизелей крупных 1« орских судов, гребных зин тов, корпусов сосудов высокого давления с патрубками, крупных деталей пере менного сечения, обычно изготавливаемых: из кованых заготовок и т.д. Известен способ элвктрошлаковой выплавки из 1епий-с Приваркой патрубков. Однако при этом способе образуются участки несплавления между заготовкой и выплавляемым изделием, Цель изобретения - выплавка металлических изделий слохсной формы и повьзление качества соединения их элемеитрв. Это достигается тем, что приплавляемые участки элементов размещают в полости кристаллизатора и при достижении шлаковой ванной этого участка элек трический ток пропускают только по цепи переплавляемая заготовка - шлаковая ванна - приплавляемый элемент. Вначале электрошлаковый процесс ведут таким образом, что ток проходит в це- пи электрод - шлак - затравка. Когда Ештаковая ванна достигает края приплавляемого элемента, эта цепь разрывает ся, и переплав ведут за гчет тока в цепи электрод - шлак - приплавляемый элемент. На фиг. 1 изображена установка для получения энергетической арматуры, общий вид; на фиг. 2,3 - то же, для изготовления коленчатых валов, на фиг. 4,5,6 - то же, для получения кривошипа коленчатого вала. Установка содержит патрубок 1, кристаллизатор 2, затравку 3, выплавляемый корпус 4 задвижки, заполнитель 5, фланец 6, метёшлическую|переплавляемую заготовку 7 (электрод). Приплавляемые части изделия -.: 1атрувки 1 и фланец б - устанавливают а охлаждаемом кристаллизаторе 2 так, чтобы участки их приплавления бьити обращены в сторону рабочей полости кристаллизатора. Приплавление проводят непосредственно в процессе переплава металлической заготовки 7, частично погруженной в создаваемую в кристаллизаторе 2 11шаковую ванну, через которую пропускают электрический ток, выделяющий тепло, необходимое для переплавления заготовки, а также приплавления патрубка 1 и фланца б к вьтлавляамому корпусу 4 задвижки. Качество приплавления отдельных частей изделия зависит от распредеЛения электрического |тока в выплавляемой части. Наиболее благоприятные условия для их приплавления создаются, когда весь ток или по крайней ме ре большая часть йроходит через участок приплавленяй будущего изделия. Поэтому в npoixeuce выплавки корпуса fi и приплавления к нему патрубков 1 И фланца б электрическую цепь металлическая дереплавляемая заготовка электрод г - поддон (затравка) размыкают, и ;электрический ток пропускают по цепи заготовка - шлаковая ванна патруб «и (а затем фланец. Так как патрубки 1 полые, то для сохранения геометрических размеров их полостей леред приплавлением патрубко во внутренние псшости помещают заполнитель 5. В качестве заполнителя может быть использован, например, флюс применяемый при выплавке одной из час тей изделия методом злектрошлакового переплава. Используют также графит и флюс с температурой плавления большей чем температ1Фа плавления флюса, кото рый применяется при выплавке. Если фо ма отверстий простая (цилиндрическая) то вместо заполнителя может быть применен охлаждаемый стержень. Приплавляемые части изделия могут иметь любую другую более сложную форму. Однако последовательность перечис иенных рпераций для получения готово Fo изделия та же. Например, описан™ ным выше способом можно изготовить корпус атомного реактора заодно с пат рубками во фланцевой части или гребНой винт, если приплавлять заранее ус тановленные в кристаллизаторе лопасти к выплавляемой ступице. . Другим примером получения изделий сложной формы предлагаемым способом может быть изготовление колеи;чатых ва лов крупных судовых дизелей.: В месте приплавления устанавлйвакуг Две .теки 8 коленчатого валэ1.,;г рипла;вяемие их .к шейке 9 осущест йЛяют .в-:й1Э1 й:Цессе; вы- . плавки самой.:щейки;1в.5рёвр стйя :щ$к 8. . и промежуточнЕй ;.к15н,С;т8ллнзат:ор . 2; йу тем эл.ектрбадакхгвог о : перепл4..ii пример, электрода vvBvrtpou;ecce: Bar плавки шейки 9 н; приплавленияК-йеЙ1: щек 8 электрическую цепь заготовка Шейка - поддон 10 размыкают, и рабочий ток пропускают по цепи электрод -щека (сначала одна, а затем вторая). Можно изготовить коленчатый вал, как показано на фиг. 3. По этой схеме выплавление осуществляют путем электрошлакового переплава электрода в кристаллизатор 2 вдеки 8 коленчатого вала, приплавляя к ним заранее установленные шейки 9, В этом случае по мере необходимости возможно размыкание цепи электрод - поддон и пропускание рабочего тока в цепи: электрод шлаковая ванна - шейка во время приплавления ее к выплавляемой щеке .8 коленчатого вала. Наиболее простым и технологически легко ocsIдecтвимым является способ получения коленчатого вала из отдельных кривошипов, которые изготавливают путем соединения одних его частей (щек или шейки) с другими (шейкой и (цеками) в процессе вьшлавки последних-.. , Изготовление кривошипа коленчатого вала осуществляют следующим образом. Щеки 6 устанавливают в месте приплавления к шейке 9 в отверстия 11 кристаллизатора 2 для выплавки шейки,которая производится электрокшаковым переплавом подвижного электрода 7 или неподвижного электрода.Вовремя выплавки шейки 9 щеки 8 приплавляются к ней, образуя кривошип коленчатого вала с неразъемкым соединением щеки и шейки. Полученные таким образом кривошипы могут быть соединены в коленчатый вал путем горячей посадки их на коренные шейки., Рассмотрим другрйвозможный вариант предлагаейого- способа изготовления кривошипа, Шейку 9-устанавливают в кристаллизатор2 и методом электрошлакового переплава неподвижного электрода 7 выплавляют поочередно или одновременно щеки 8, приплавляя. к ним заранее установленную шейку9-. При получении кривошипа по первому варианту в нем могут быть заранее предусмотрены отверстия 12, что облегчит механическую обработку , кривошипов перед сборкой их в коленчатый вал. Предлагаемый .способ.: пол учения издепий сложной, конф1|гурации является принцйпИа;| Ё.н-ф;.новйм,решением в. этой области.;. в осуществлен надежёй::..й)экономически выгоден. С его по,)й;-р.4О5кнд/ йолучать изделия Весом рт: .)й &1с-й :;йЪт-,кдаограммов (например л.з 9Р;Т1у;Са:3йдаи 1с-:.арматуры) до не Kofli-icH x; дайя1к-ов.й;;соте.н тонн (напри,|йе -коЛенчатые валы судовых изделий) . Формула изобретения 1,, Способ электрсжшаковой выплавки мег-дллических изделий, включающий переллав расходуемых- электродов с одновременной приваркой ее элементов. Отличающийся тем, что, с целькг выплавки изделий сложной конфигурации и повышения качества соединения их элементов, приплавляемые участки элементов размещают в полости кристаллизатора и при достижении шлако.. V;i Г .

/, , . ,. f,,- ,tv , .

294498

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2497959C1 |

| Способ электрошлаковой выплавки слитков | 1972 |

|

SU440073A1 |

| Кристаллизатор | 1973 |

|

SU446204A1 |

| Способ электрошлаковой выплавки фасонных отливок | 1974 |

|

SU487548A1 |

| Способ электрошлаковой выплавки | 1976 |

|

SU573953A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2009 |

|

RU2424335C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1992 |

|

RU2026387C1 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК РОЛИКОВ МНЛЗ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2002 |

|

RU2228961C2 |

| Установка для получения фасонных отливок методом электрошлакового переплава | 1975 |

|

SU553843A1 |

Редактор Д. Пинчук Заказ 4418/1Тираж 693 ЦНИИПИ Государственного комитета

Ф(/е.5 Составитель Р. Зельцер Техред З.Фанта Коррь ор М.Демчик , Подписное Совета Министров СССР

агЛ

фуг.5

ВОЙ ванной этого участка эл« тр15яеский toK пропускают только подцепи пере авляёмая заготовка - шлаковая ванна - приплавляемьай элемент,

IPtJt.f

Авторы

Даты

1977-11-25—Публикация

1970-03-03—Подача