1

Изобретение относится к области сушки сыпучих материалов, .например асбестовых руд, с разделением материала на фракции.

Известен способ автоматического регулирования процесса сушки сыпучих материалов в сушиле, обогреваемом топочными газами, путем введения опережающего импульса по производиой от температуры в зоне постоянной скорости сушки, воздействуюшего на расход вторичного воздуха, подаваемого в топку (камеру смешения газов), и поддержания заданного соотношения между температурой в топке и весовым расходом высушиваемого материала по импульсу его дачальной влажности.

Известный способ не может обеспечить достаточную точность и экономичность регулирования, так как при пофракционной сушке процесс характеризуется двумя зонами постоянной скорости сушки и необходимо выдерживать различные, оптимальные для каждой фракции, темперагурные и аэродинамические режимы.

Цель изобретения - повышение точности регулирования пофракционного процесса сушки лри прямоточно-противоточном движении агента сушки и повышение экономичности.

Поставленная цель достигается тем, что вводят корректирующие импульсы от температуры в зоне начала интенсивного испарения влага с поверхности частиц всей массы материала и в зоне падающей скорости сушки крупной фракции материала, воздействующие на количественное распределение агента сушки по прямотоку и противотоку, а опережающий импульс по производной от температуры, воздействующий на расход вторичного воздуха, беруг в зоне постоянной скорости сушки выделенной мелкой фракции материала.

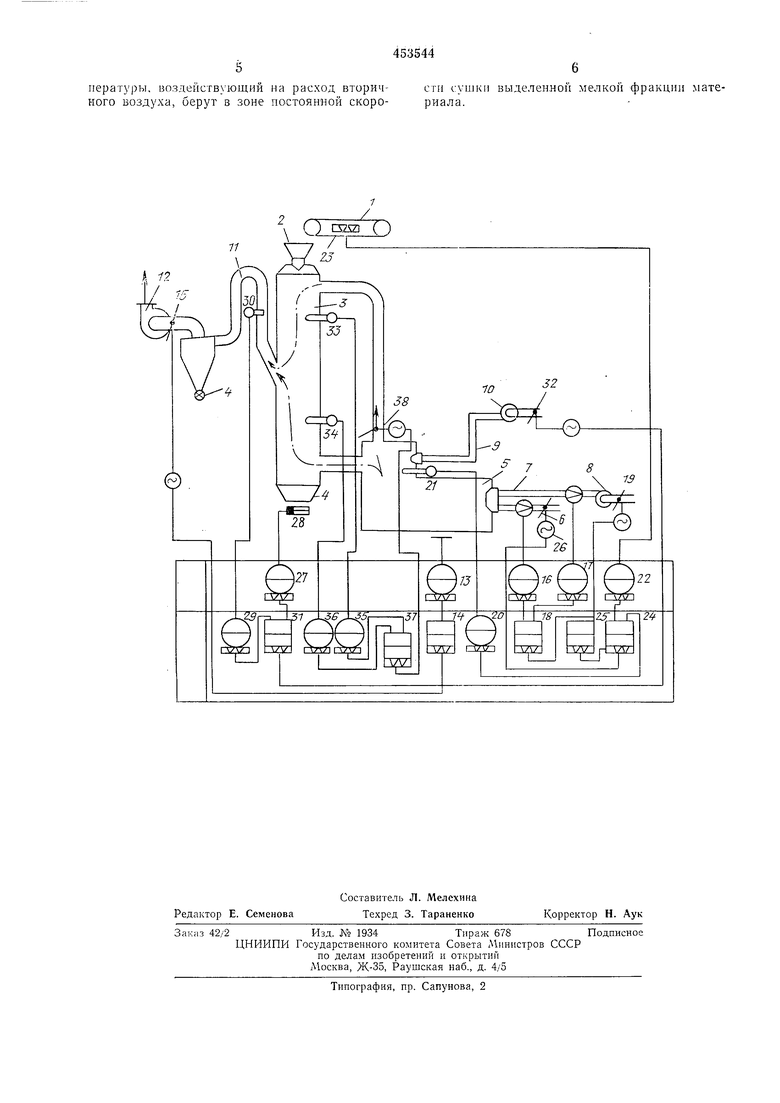

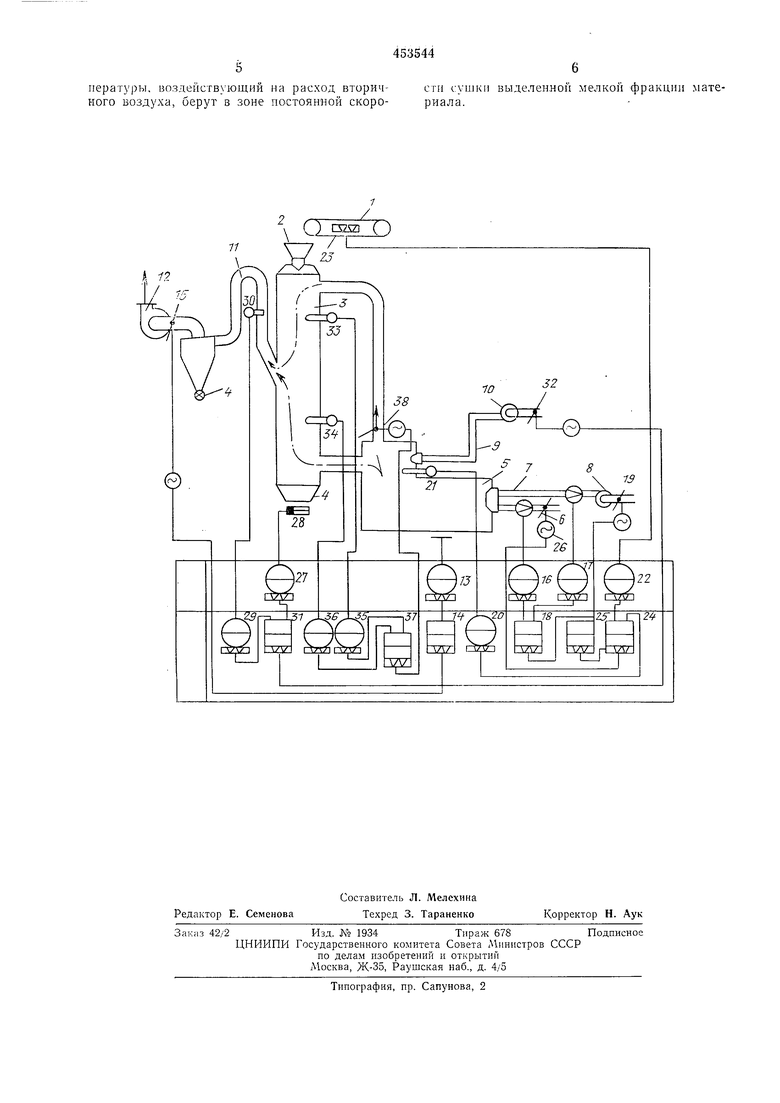

На чертеже представлена схема устройства для реализации предлагаемого способа.

Высушиваемый материал - асбестовая руда - с ленточного конвейера 1 поступает через загрузочное устройство 2 в шахтное сушило 3. Высушенный материал - крупная фракция и отсепарированный черновой концентрат асбестового волокна разгружается раздельно через разгрузочные устройства 4.

В топку 5 по трубопроводу 6 непрерывно поступает топливо (мазут, газ).

Первичный воздух на горение поступает по трубопроводу 7 от воздуходувки 8, вторичный - в камерусмешения газов по трубопроводу 9 от воздуходувки 10.

Частично отработанный в шахтном сушиле 3 теплоноситель проходит через трубу - сушилку 11 и дымососом 12 выбрасывается через пылеулавливающее устройство (на чертеже не

показано) в атмосферу. Устройство автоматического управления процессом сушки включает в себя пять систем автоматического регулирования. Система стабилизации разрежения содержит датчик разрежевия 13, измеряющий разряжение в топке 5, и изодромный регулятор 14, воздействующий на направляющий аппарат 15 дымососа 12. Система поддержания соотнощения топливо-воздух содержит расходомеры 16 и 17 мазута (газа) и воздуха, которые подают импульсы на изодромный регулятор 18 соотношения. Последний, воздействуя на направляющий аппарат 19 воздуходувки 8, поддерживает расход воздуха в необходимом соотношеНИИ с топливом. Система поддержания соотношения между температурой в топке (камере смешивания газов) и весовым расходом высушиваемого материала содержит электронный потенциометр 20,который контролирует температуру в камере смешения топки 5 с помощью термопары 21,и электронный мост 22, который измеряет вес материала с помощью датчика веса 23, встроенного в ленточный конвейер 1. Необходимое соотношение отрабатывается изодромиым регулятором 24 и может быть задано с помощью задатчика 25. Регулятор 24 воздействует на заслонку 26, изменяющую расход топлива, подаваемого в топку. При изменении веса сырого материала (количества влаги, подлежащей испарению) регулятор 24 от электронного моста 22 изменяет подачу топлива в топку до тех пор, пока температура в топке (камере) не придет в соответствие с измененным значением нагрузки. В зависимости от свойств высушиваемого материала, а также диапазона изменения влажности сырого материала нужное соотношение «нагрузка (весовой расход) - температура устанавливается с помощью задатчика 25. Таким образом, осуществляется «грубое поддержание требуемой остаточной влажности высушенных продуктов на выходах из шахтной сушилки 3. Для тонкого регулирования служит четвертая система, содержащая первичный прибор- BviaroMep 27 с емкостным датчиком 28 и измеритель температуры-потенциометр 29, к которому подключена термопара 30, установленная в зоне постоянной скорости сушки. Импульсы от влагомера 27 и потенциометра 29 подаются на изодромный регулятор 31, который воздействует на подачу вторичного воздуха с помощью заслонки 32, установленной на нагнетательном патрубке воздуходувки 10, предназначенной для измерения расхода вторичного воздуха. Изменение влажности исходного материала сначала вызывает изменение температуры внутри шахты и трубе-сушилке, а спустя время запаздывания - изменение влалшости материала на выходах из сушилки. Импульс по температуре является опережающим им- 6 пульсом и подается на дифференцирующую часть регулятора 31. Опережение обеспечивает устойчивость системы и повышает качество переходных процессов. Главным импульсом является импульс непосредственно от влагомера 27. Таким образом, опережающий импульс будет производным от температуры в зоне постоянной скорости сушки. Для повышения точности регулирования лофракционного процесса сушки опережающий импульс но производной от температуры, воздействующий на расход вторичного воздуха, берут в зоне постоянной скорости сушки выделенной мелкой фракции материала в пневмопотоке теплоносителя Путем ввода термопары 30. Для повышения степени точности тонкого регулирования предназначена пятая система, включающая в себя потенциометры 35 и 36, к которым подключены соответственно термопары 33 и 34, установленные внутри шахты в зоне начала интенсивного испарения влаги и зоне падающей скорости сушки крупной фракции. Импульсы от потенциометров 35 и 36 подаются на изодромный регулятор 37, который воздействует на количественное распределение агента сушки на входах в сушилку (по прямотоку и противотоку) с помощью заслонки 38. Данная схема позволяет автоматически поддерживать заданный для технологии режим сушки материала с максимально возможной интенсивностью для данного типа сушила (и материала). В соответствии с требованием технологии сушки асбестовых руд в шахтном сушиле способом количественного распределения агента сушки по прямотоку и противотоку в зоне начала интенсивного иснарения влаги выдерживается температура не более 320°С, а в зоне постоянной скорости сушки крупной фракции температура может выдерживаться более 400°С. Предмет изобретения Способ автоматического регулирования процесса сушки сыпучих материалов в сушилах, обогреваемых топочными газами, основанный на введении опережающего импульса по прозводной от температуры в зону постоянной корости сушки, воздействующего на расход торичного воздуха, подаваемого в топку, и егулировании температуры теплоносителя, тличающи йся тем, что, с целью повыщеия точности регулирования пофракционного роцесса сушки при прямоточно-противоточом движении агента сушки и повышения экоомичности, вводят корректирующие импульы от температуры в зоне начала интенсивноо испарения влаги с поверхности частиц всей ассы материала и в зоне падающей скорости ущки крупной фракции материала, воздейстующие на количественное распределение гента сушки по прямотоку и противотоку, а перел :ающий импульс по производной от температуры, воздействующий на расход вторичного воздуха, берут в зоне постоянной скоростп сушки выделенной мелкой фракции материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования влажности сыпучих материалов | 1973 |

|

SU483659A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССАСУШКИ | 1970 |

|

SU267490A1 |

| Устройство автоматического управления процессом сушки сыпучих материалов | 1973 |

|

SU547625A1 |

| Способ автоматического управления процессом сушки сыпучих материалов | 1978 |

|

SU721653A1 |

| Способ автоматического регулирования процесса сушки | 1982 |

|

SU1044931A1 |

| Система автоматического управления процессом гранулирования в барабанной сушилке | 1986 |

|

SU1354011A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 1971 |

|

SU297235A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ | 1974 |

|

SU294531A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ КОМБИНИРОВАННОЙ УСТАНОВКИ ДЛЯ СУШКИ И ГРАНУЛИРОВАНИЯ ПРОДУКТОВ | 1967 |

|

SU204249A1 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ В ДВУХШАХТНОЙ ПРОТИВОТОЧНОЙ ПЕЧИ | 2015 |

|

RU2654227C2 |

Даты

1974-12-15—Публикация

1972-01-11—Подача