Изобретение относится к области металлообработки, конкретно к технологии электрохимической обработки криволинейных поверхностей.

Известны- катодные устройства для подобной обработки, состоящие из отдельных рабочих элементов, закрепленных в общем держателе. Однако они выполнены так, что удаляют весь припуск с обрабатываемой поверхности. Это приводит к повышению трудоемкости обработки, а также к непроизводительному расходу электроэнергии и металла.

Предлагаемое катодное устройство отличается от известных тем, что, с целью растворения тонкого слоя металла по обрабатываемому контуру, рабочие элементы выполнены в виде изогнутых в соответствии с контуром поперечного сечепия обрабатываемой детали металлических трубок, в каждой из которых имеется щель для подачи электролита в зону обработки, а концы трубок жестко закреплены в пустотелом кольцевом держателе, соединенном с системой подачи электролита.

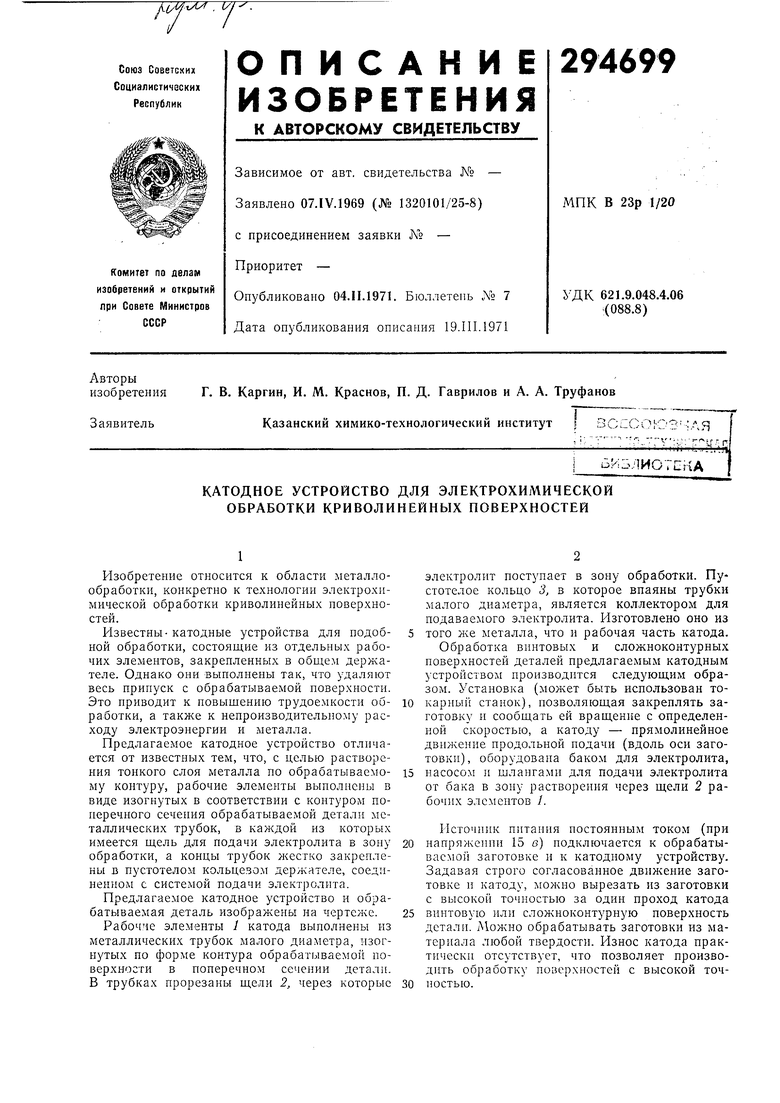

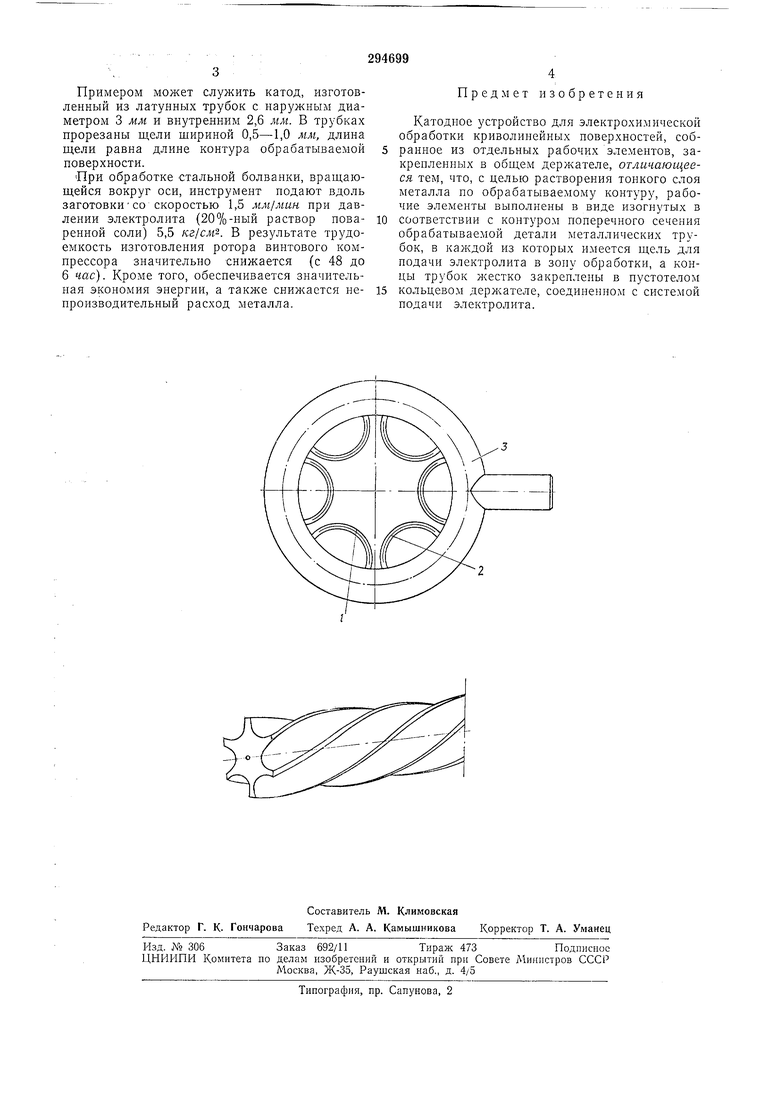

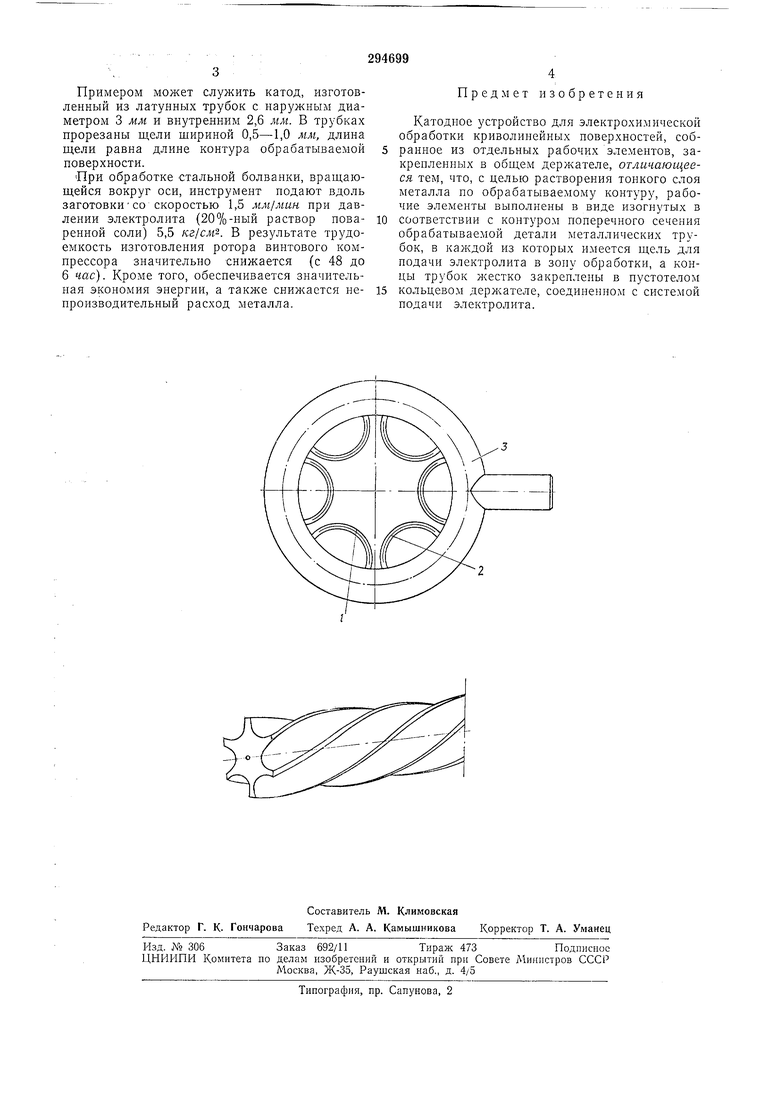

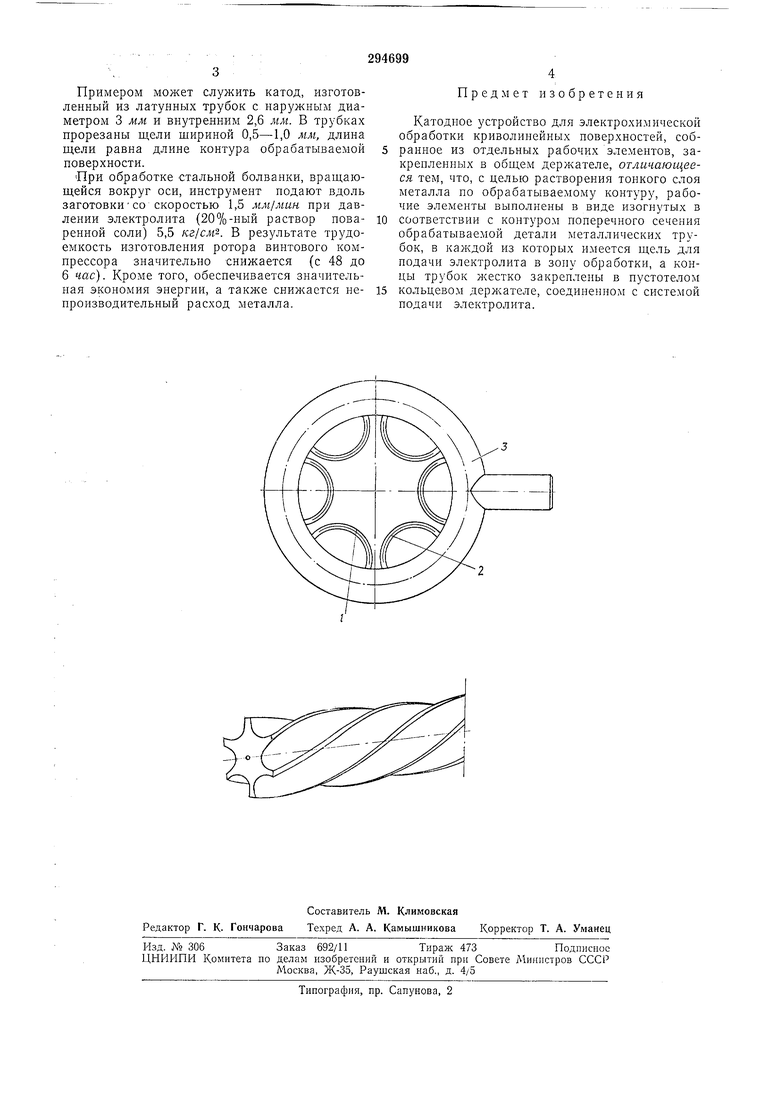

Предлагаемое катодное устройство и обрабатываемая деталь изображены на чертеже.

Рабочче элементы / катода выполнены из металлических трубок малого диаметра, изогнутых по форме контура обрабатываемой поверхности в поперечном сечении детали. В трубках прорезаны щели 2, через которые

электролит поступает в зону обработки. Пустотелое кольцо 3, в которое впаяны трубки малого диаметра, является коллектором для подаваемого электролита. Изготовлено оно из того же металла, что и рабочая часть катода. Обработка винтовых и сложноконтурных поверхностей деталей предлагаемым катодным устройством производится следующим образом. Установка (может быть использован токарный станок), позволяющая закреплять заготовку и сообщать ей вращение с определенной скоростью, а катоду - прямолинейное движение продольной подачи (вдоль оси заготовки), оборудована баком для электролита, насосом и шлангами для подачи электролита

ОТ бака в зону растворения через щели 2 рабочих элементов /.

Источник питання постоянным током (при напряжении 15 в) нодключается к обрабатываемой заготовке и к катодному устройству. Задавая строго согласованное движение заготовке п катоду, можно вырезать из заготовки с высокой точностью за один проход катода винтовую или сложноконтурную поверхность детали. Молчно обрабатывать заготовки из материала любой твердости. Износ катода практически отсутствует, что позволяет производить обработку поверхностей с высокой точностью.

Примером может служить катод, изготовленный из латунных трубок с наружны.м диаметром 3 МЛ1 и внутренним 2,6 мм. В трубках прорезаны щели шириной 0,5-1,0 мм, длина щели равна длине контура обрабатываемой поверхности.

При обработке стальной болванки, вращающейся вокруг оси, инструмент подают вдоль заготовкиСО скоростью 1,5 мм/мин при давлении электролита (20%-ный раствор поваренной соли) 5,5 кг/см-2. В результате трудоемкость изготовления ротора винтового компрессора значительно снижается (с 48 до б час). Кроме того, обеспечивается значительная экономия энергии, а также снижается непроизводительный расход металла.

Предмет изобретения

Катодное устройство для электрохимической обработки криволинейных поверхностей, собранное из отдельных рабочих элементов, закрепленных в общем держателе, отличающееся тем, что, с целью растворения топкого слоя металла по обрабатываемому контуру, рабочие элементы выполнены в виде изогнутых в

соответствии с контуро.м поперечного сечения обрабатываемой детали металлических трубок, в каждой из которых имеется щель для подачи электролита в зону обработки, а концы трубок жестко закреплены в пустотелом

кольцево.м держателе, соединенном с систе.мой подачи электролита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЩЕЛЕЙ В ТОНКОЛИСТОВЫХ ДЕТАЛЯХ | 1968 |

|

SU207629A1 |

| Способ электрохимической обработки | 1987 |

|

SU1484502A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВЫЕМОК | 1997 |

|

RU2189888C2 |

| Устройство для электрохимической обработки | 1989 |

|

SU1646727A1 |

| Электрод-инструмент | 1971 |

|

SU477810A1 |

| Устройство для электрохимико-механического полирования | 1984 |

|

SU1187939A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОТВЕРСТИЙ В КРУПНОГАБАРИТНЫХ ДЕТАЛЯХ | 2014 |

|

RU2574161C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2392097C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240210C2 |

Даты

1971-01-01—Публикация