Настоящее изобретение относится к устройству для электрохимической обработки выемок на внутренних поверхностях отверстий заготовок из электропроводных материалов, имеющему держатель из электропроводного материала, на котором расположена по меньшей мере одна первая шайба, вдоль поверхности которой протекает электролит.

Устройство подобного типа известно из патента US 3769194. В этом известном устройстве электролит, поступающий в подводящее отверстие электрода, протекает вдоль рабочей (обрабатывающей) детали электрода. В последующем электролит протекает через обрабатываемую деталь, соответственно через обрабатываемое отверстие и выходит из нее, соответственно из него в осевом направлении. Для этой цели на обрабатываемой детали необходимо предусматривать соответствующие средства для отвода электролита, соответственно придавать этой детали соответствующую геометрическую форму.

В основу настоящего изобретения была положена задача усовершенствовать устройство, указанное в начале описания, таким образом, чтобы обеспечить возможность отвода электролита без необходимости использовать для этой цели дополнительные средства на самой обрабатываемой детали и вместе с тем обеспечить компактное исполнение самого устройства и прежде всего его рабочей части, т. е. электрода, а при наличии в устройстве двух или более рабочих элементов (катодов) - обеспечить подвод к каждому из них свежего электролита.

Эта задача в отношении указанного в начале описания устройства для электрохимической обработки выемок на внутренних поверхностях отверстий заготовок из электропроводных материалов, имеющего держатель из электропроводного материала, на котором расположена по меньшей мере одна первая шайба, вдоль поверхности которой протекает электролит, решается благодаря тому, что это устройство выполнено с возможностью отвода обратного потока электролита между указанной по меньшей мере одной первой шайбой и заготовкой по образованному в устройстве каналу против направления подачи электролита в устройство.

Преимущество предлагаемого согласно изобретению устройства для электрохимической обработки выемок на внутренних поверхностях отверстий заготовок из электропроводных материалов по сравнению с известным устройством состоит в том, что на самой обрабатываемой детали нет необходимости предусматривать средства для отвода электролита. При этом электролит в отличие от известного из уровня техники решения отводится согласно изобретению по выполненному в самом устройстве каналу, который позволяет отводить обратный поток электролита против направления его подачи в устройство. Помимо этого электрод предлагаемого устройства имеет относительно компактное исполнение.

Предпочтительные варианты выполнения устройства, указанного в главном пункте формулы изобретения, представлены в зависимых пунктах.

Так, например, согласно одному из предпочтительных вариантов предлагается выполнить указанный канал для отвода обратного потока электролита таким образом, чтобы он проходил параллельно подводящему отверстию в держателе, что позволяет дополнительно повысить компактность устройства.

В другом варианте в предлагаемом устройстве предпочтительно предусмотреть защитную гильзу из неэлектропроводного материала, при этом указанный канал для отвода обратного потока электролита выполнен в виде зазора между держателем и этой защитной гильзой. Такое решение позволяет упростить процесс изготовления устройства, поскольку при выполнении такой защитной гильзы с внутренним диаметром, несколько меньшим наружного диаметра держателя на соответствующем участке, канал для отвода обратного потока электролита образуется автоматически благодаря наличию зазора между этими деталями.

В соответствии еще с одним вариантом в устройстве предлагается предусмотреть вторую шайбу. Обе шайбы при этом предпочтительно располагать последовательно в осевом направлении устройства. Благодаря этому с помощью такого устройства можно простым путем производить обработку в двух последовательно расположенных друг за другом в осевом направлении местах, что позволяет одновременно, т. е. за один технологический переход, изготовить два профильных контура. Это позволяет прежде всего при крупносерийном производстве быстро и с высоким качеством выполнять также имеющие сложный профиль контуры. В частности, путем подбора формы электрода и регулировки величины рабочего зазора между электродом и заготовкой можно изготовить контуры, неоднородные по глубине и форме.

В следующем варианте в устройстве предлагается предусмотреть возможность отвода обратного потока электролита между второй шайбой и заготовкой в направлении его подачи в устройство, что целесообразно прежде всего при обработке поверхностей сквозных отверстий.

В другом варианте у устройства по изобретению предлагается предусмотреть на держателе по меньшей мере две защитных гильзы из неэлектропроводного материала.

Согласно еще одному варианту целесообразно, чтобы расстояние между первой или второй шайбой и сопряженной с ней защитной гильзой было различно.

В соответствии со следующим вариантом целесообразно, чтобы диаметр подводящего отверстия на участке между шайбами был меньше его диаметра на остальном участке. В этом случае повышается жесткость держателя и прежде всего его прочность на изгиб, что необходимо для обеспечения высокой точности обработки поверхностей глубоких отверстий, когда приходится использовать относительно длинный держатель.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

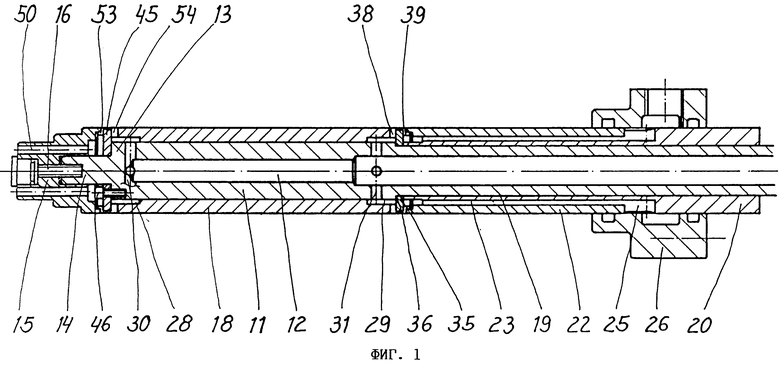

на фиг. 1 - электрод в продольном разрезе;

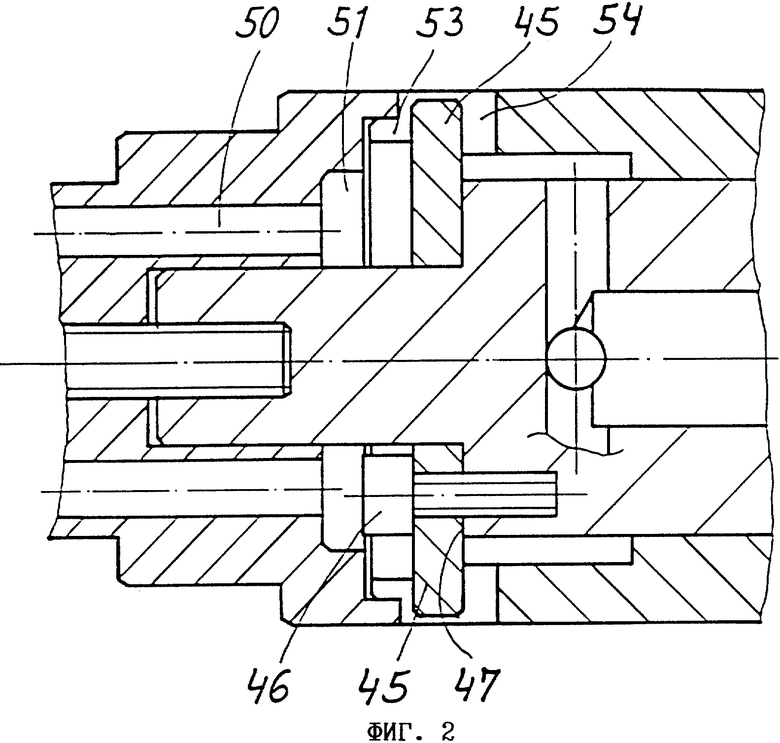

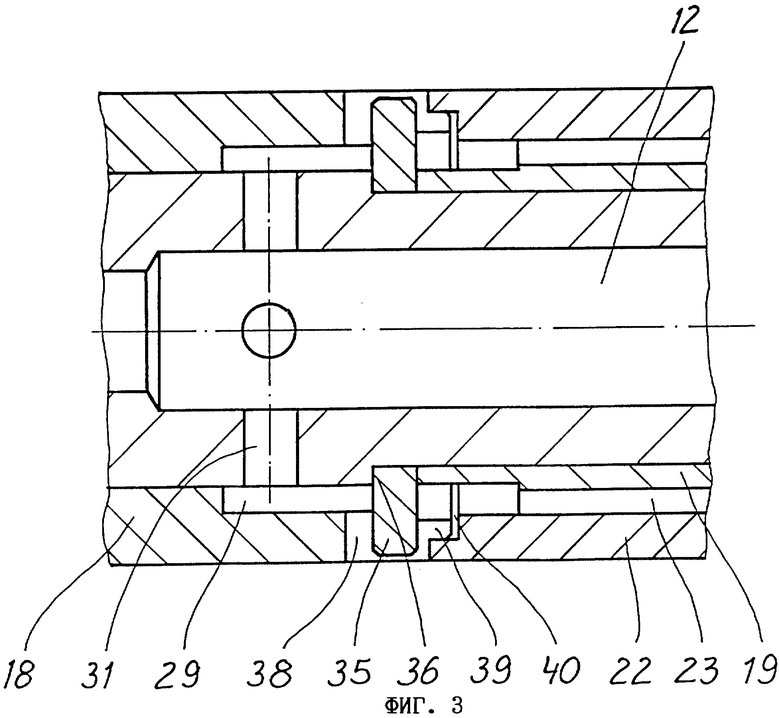

на фиг. 2 и 3 - увеличенное подробное изображение первого и второго мест обработки;

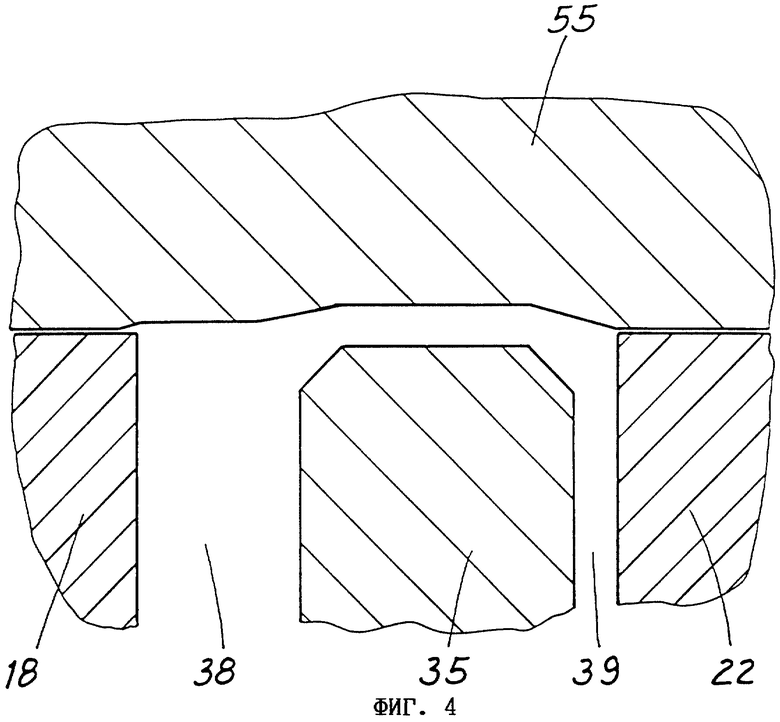

на фиг. 4 - место обработки на заготовке и

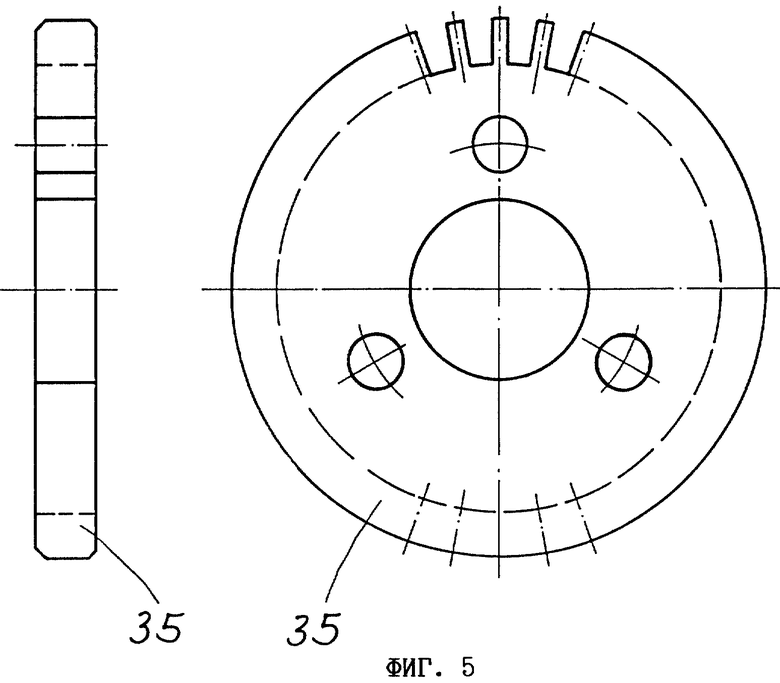

на фиг. 5 - катодная шайба.

Описание примера выполнения.

На фиг. 1 позицией 10 обозначен электрод, держатель 11 которого выполнен из электропроводного материала, например латуни, и служит катодом в процессе электрохимической обработки. Держатель 11 имеет центральное глухое отверстие 12, служащее подводящим каналом для электролита. На держателе 11 выполнен начинающийся у дна 13 глухого отверстия 12 удлиненный участок 14, на который насажена и закреплена с помощью винта 16 направляющая деталь 15. Далее на держатель 11 надета первая защитная гильза 18, которая прилегает к наружной стороне держателя 11. Непосредственно за защитной гильзой 18 в осевом направлении электрода 10 на наружной стороне держателя 11 установлена втулка 19 из латуни или иного электропроводного материала. На противоположном от направляющей детали 15 конце втулки 19 имеется буртик 20 для крепления электрода 10 на не показанной станине обрабатывающего станка. Через станину обрабатывающего станка электрод соединен с источником тока. Далее через станину осуществляется также подача электролита в глухое отверстие 12. На втулку 19 надета вторая защитная гильза 22 таким образом, что между втулкой 19 и защитной гильзой 22 образуется кольцевой канал 23. Защитная гильза 22 в осевом направлении электрода 10 не доходит до буртика 20 втулки 19, благодаря чему между буртиком 20 и защитной гильзой 22 образуется углубление 25. Это углубление 25 сообщается с каналом 23 и закрыто кожухом 26. Обе защитные гильзы 18 и 22 и направляющая деталь 15 выполнены из неэлектропроводного материала, например из электроизоляционной пластмассы.

На обоих концах защитной гильзы 18, на ее обращенной к держателю 11 внутренней стороне выполнено по одному кольцевому пазу 28, 29. Каждый кольцевой паз 28, 29 сообщается с глухим отверстием 12 через выполненное на держателе 11 поперечное отверстие 30, 31. Далее глухое отверстие 12 на участке, проходящем от его открытого конца и несколько заходящем за поперечное отверстие 31, имеет больший диаметр по сравнению с остальным участком, доходящим до дна 13. Между концами обеих защитных гильз 18, 22 расположена служащая катодом первая шайба 35 из электропроводного материала, которая надета на держатель 11 и прижимается с помощью направляющей детали 19 к выполненному на держателе 11 уступу 36. Эта первая шайба 35 в зависимости от требуемой глубины контура в отверстии обрабатываемой заготовки может доходить вплоть до плоскости, в которой лежат наружные стороны защитных гильз 18, соответственно 22. Однако обычно радиус первой шайбы 35 меньше наружного радиуса защитных гильз 18, соответственно 22. Как показано на фиг. 5, первая шайба имеет форму зубчатого колеса, при этом форма и размеры зубьев, соответственно впадин между зубьями определяют форму и размеры контура, создаваемого в обрабатываемой заготовке.

Как более наглядно показано на фиг. 3, между первой шайбой 35 и первой защитной гильзой 18 имеется первый рабочий зазор 38, а между первой шайбой 35 и второй защитной гильзой 22 имеется второй рабочий зазор 39. Тем самым поток электролита из выполненного в качестве подводящего канала глухого отверстия 12 может через поперечное отверстие 31, паз 29, первый зазор 38 вдоль наружной стороны первой шайбы 35, второй зазор 39, углубление 40 в торце защитной гильзы 22 и канал 23 вытекать в обратном направлении.

Как показано далее на фиг. 1 и более подробно на фиг. 2, в устройстве предусмотрена служащая катодом вторая шайба 45, которая выполнена аналогично первой шайбе 35. Эта вторая шайба 45, которая надета на удлиненный участок 14 направляющей детали 15 и закреплена тремя винтами 40 на уступе 47, прилегает к направляющей детали 15. Радиус второй шайбы 45 также меньше радиуса первой защитной гильзы 18, соответственно радиуса направляющей детали 15. В направляющей детали 15 имеется сквозной кольцевой паз 50, который на обращенной к держателю 11 стороне оканчивается в ступенчатом углублении 51 с несколькими уступами. Между второй шайбой 45 и направляющей деталью 15 предусмотрен третий зазор 53, а между второй шайбой 45 и защитной гильзой 18 имеется четвертый зазор 54. Тем самым обеспечивается протекание электролита от глухого отверстия 12 через поперечное отверстие 30 в паз 28, четвертый зазор 54, вдоль заготовки, соответственно наружной окружности второй шайбы 45, третий зазор 53, через углубление 51 и через служащий для возврата электролита кольцевой паз 50.

На показанном на фиг. 4 примере поясняется подбор и согласование формы второй шайбы 45, соответственно первой шайбы 35 и размера первого 38 и второго 30 зазоров для изготовления определенного заданного контура в обрабатываемой заготовке. На фиг. 4 видно, что служащая катодом шайба имеет параллельные друг другу торцы, параллельную оси наружную поверхность и скошенные переходы. Во время электрохимического процесса материал бесконтактно снимается с обрабатываемой заготовки. При этом заготовки не подвергаются ни механическим, ни термическим нагрузкам. Таким образом не происходит изменений физических или химических свойств применяемых материалов заготовки. Удаление материала происходит по закону Фарадея, согласно которому масса удаляемого материала пропорциональна произведению силы тока и времени его прохождения через электролит.

Принцип электрохимического процесса состоит в том, что на два электрода, находящиеся в водном растворе электролита, подают постоянное напряжение. С этой целью обрабатываемую заготовку, в отверстии которой предусматривается выполнить контур заданного профиля, с помощью электропередающего элемента соединяют с положительным полюсом источника тока (т.е. включают анодом), а электрод, т. е. держатель 11, как уже было упомянуто, благодаря его электропроводным свойствам соединяют с отрицательным полюсом источника тока (т.е. включают катодом). Очевидно, что состав раствора электролита зависит от материала обрабатываемой заготовки. Для обработки металлов выбирают, например, раствор поваренной соли или раствор нитрата натрия. Электрохимический процесс как таковой известен из физики и поэтому подробно не рассматривается в описании. Очевидно, что режим работы помимо состава раствора электролита определяется и используемой силой тока, которая, в свою очередь, должна выбираться с учетом материала обрабатываемой заготовки. Если, например, в качестве материала заготовки применяют алюминиевый литейный сплав, содержащий, например, 8 мас.% кремния, то для удаления неэлектропроводных кристаллов кремния необходимо применять высокое давление электролита, например 6-8 бар, и напряжение постоянного тока около 15 В.

Выбирая соответствующую ширину рабочих зазоров, можно регулировать глубину образуемого в заготовке 55 контура. В отличие от известных устройств предлагаемое согласно изобретению устройство позволяет создавать в отверстии заготовки 55 неоднородные контуры. Чем больше соответствующий зазор, тем меньше глубина сопряженного с ней участка профилируемого контура.

Параллельный отвод электролита в необходимом на первом месте обработки, т. е. на первой шайбе 35, количестве позволяет проводить обработку в нескольких последовательно расположенных местах, т.е. с последовательно расположенными шайбами 35 и 45, и тем самым одновременно и за один технологический переход осуществлять два процесса обработки. Благодаря этому повышается экономичность всего технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ КЛАПАН | 1997 |

|

RU2190119C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ИЗМЕРИТЕЛЬНЫЙ ЗОНД С ПОТЕНЦИАЛЬНО СВОБОДНО РАСПОЛОЖЕННЫМ ЧУВСТВИТЕЛЬНЫМ ЭЛЕМЕНТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2138800C1 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ УПРАВЛЕНИЕМ, В ЧАСТНОСТИ ТОПЛИВНАЯ ФОРСУНКА | 1996 |

|

RU2160378C2 |

| ДАТЧИК | 1995 |

|

RU2141651C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ГИДРОЦИЛИНДРОМ | 1991 |

|

RU2082024C1 |

| МАГНИТНЫЙ КЛАПАН | 1997 |

|

RU2209337C2 |

| Способ изготовления коллекторного кольца для коллектора | 1983 |

|

SU1421269A3 |

| СПОСОБ ОБРАБОТКИ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОЙ ДЕТАЛИ ИЗ МАГНИТОМЯГКОГО МАТЕРИАЛА | 1995 |

|

RU2145364C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МАССОВОГО РАСХОДА ТЕКУЧЕЙ СРЕДЫ | 1995 |

|

RU2153651C2 |

| Способ изготовления коллекторного сегментного кольца | 1983 |

|

SU1371512A3 |

Изобретение относится к области электрохимической обработки и может найти применение в различных отраслях машиностроения. Две катодные шайбы (35, 45) предназначены для получения выемок в заготовке (55) и вдоль них протекает электролит. Канал (23) для обратного потока выполнен параллельно подводящему отверстию (12) с возможностью отвода обратного потока электролита против направления его подачи. Зазоры (53, 54, 38, 39) по обеим сторонам катодных шайб (35, 45) имеют различную величину. Путем подбора формы и радиуса катодных шайб (35, 45) можно изготовить неоднородные по форме контуры. Электрод (10) позволяет осуществлять экономичную электрохимическую обработку заготовок и создавать профильные контуры особой формы, а также осуществлять обработку нескольких контуров за один технологический переход. 8 з.п. ф-лы, 5 ил.

| US 3769194, 30.10.1973 | |||

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 0 |

|

SU350233A1 |

| Электрод-инструмент для электрохимической прошивки отверстий | 1978 |

|

SU703291A1 |

| БАЙСУПОВ И.А | |||

| Электрохимическая обработка металлов | |||

| - М., Высшая школа, 1981, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

Авторы

Даты

2002-09-27—Публикация

1997-06-12—Подача