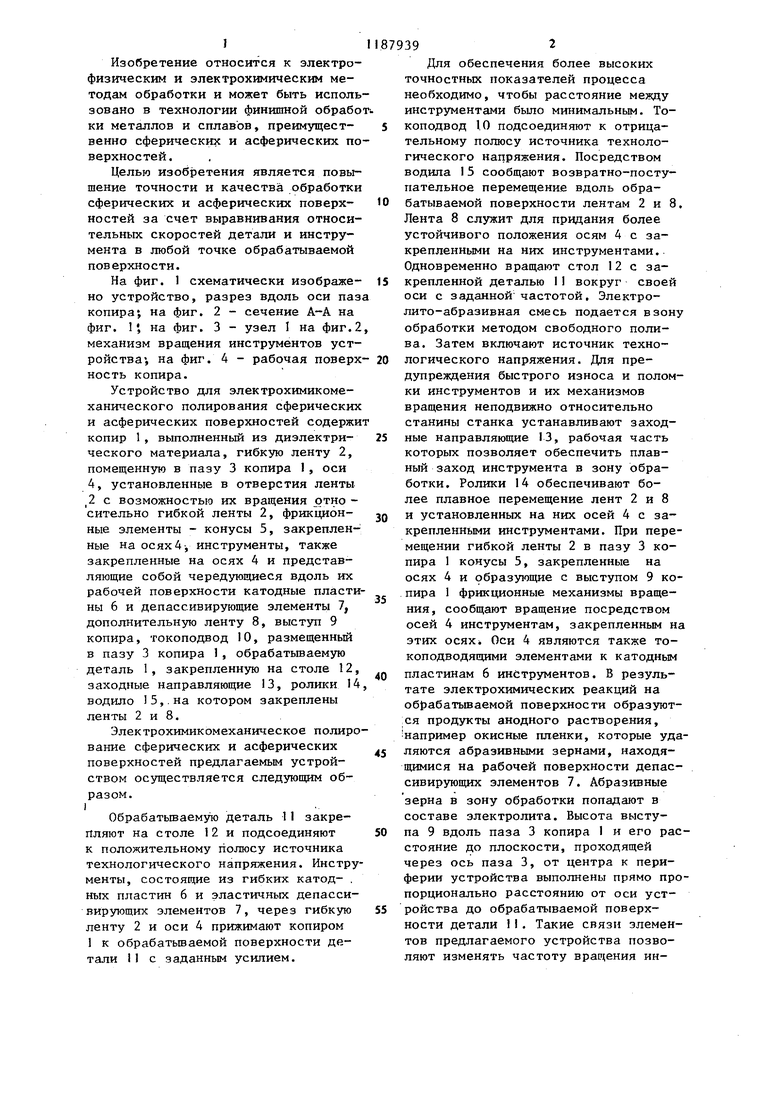

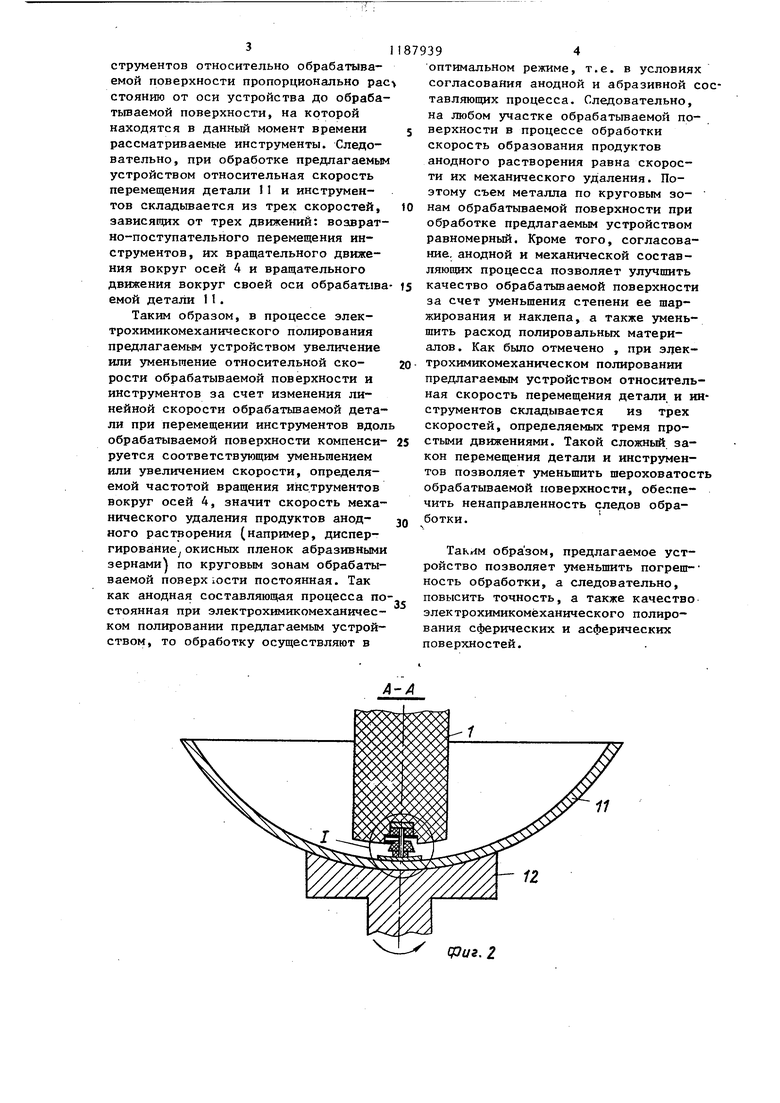

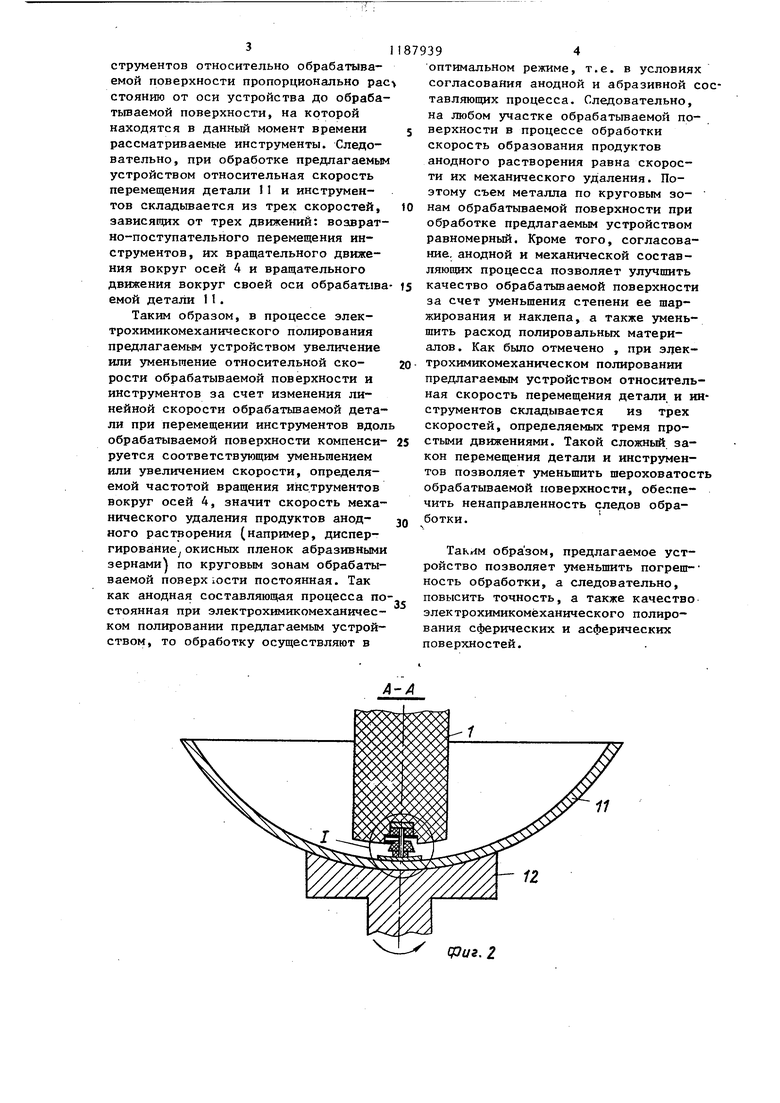

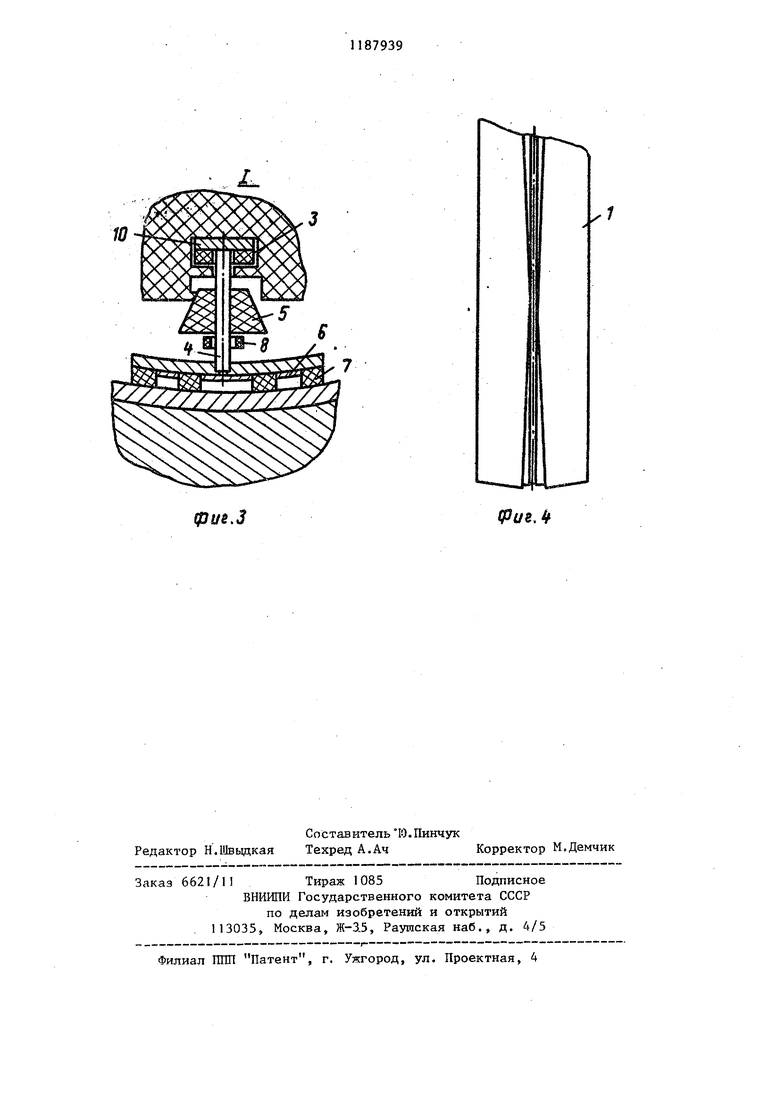

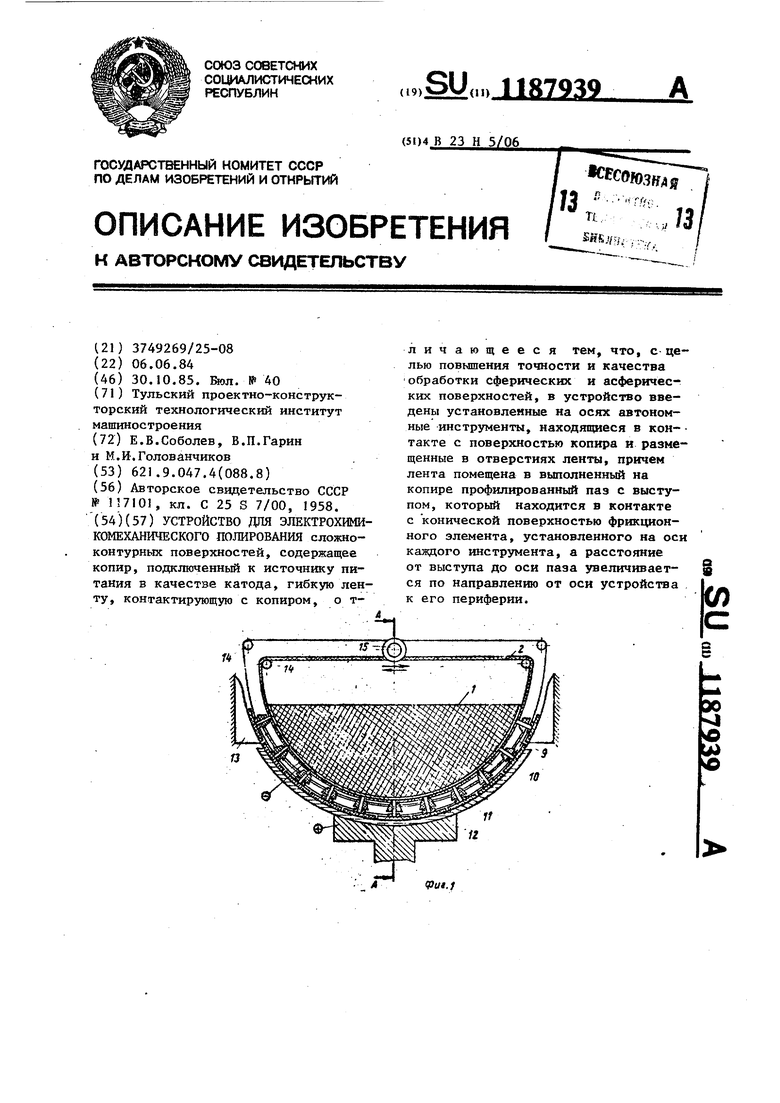

1 Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть исполь зовано в технологии финишной обрабо ки металлов и сплавов, преимущественно сферических и асферических по верхностей. Целью изобретения является повышение точности и качества обработки сферических и асферических поверхностей за счет выравнивания относительньпс скоростей детали и инструмента в любой точке обрабатываемой поверхности. На фиг. 1 схематически изображено устройство, разрез вдоль оси паз копира , на фиг. 2 - сечение А-А на фиг. 1, на фиг. 3 - узел I на фиг.2 механизм вращения инструментов устройства-, на фиг. 4 - рабочая поверх ность копира. Устройство для электрохимикомеханического полирования сферических и асферических поверхностей содержи копир 1, выполненный из диэлектрического материала, гибкую ленту 2, помещенную в пазу 3 копира 1, оси 4, установленные в отверстия ленты Т. с возможностью их вращения JJTHO сительно гибкой ленты 2, фрикционные элементы - конусы 5, закрепленные на осях 4-, инструменты, также закрепленные на осях 4 и представляющие собой чередующиеся вдоль их рабочей поверхности катодные пласти ны 6 и депассивирующие элементы 7, дополнительную ленту 8, выступ 9 копира, токоподвод 10, размещенный в пазу 3 копира 1, обрабатьюаемую деталь 1, закрепленную на столе 12, заходные направляющие 13, ролики 14 водило 15,.на котором закреплены ленты 2 и 8. Электрохимикомеханическое полиро вание сферических и асферических поверхностей предлагаемым устройством осуществляется следующим образом. I Обрабатьшаемую деталь 11 закрепляют на столе 12 и подсоединяют к положительному полюсу источника технологического напряжения. Инстру менты, состоящие из гибких катод- . пластин 6 и эластичных депассивирующих элементов 7, через гибкую ленту 2 и оси 4 прижимают копиром 1 к обрабатьшаемой поверхности детали 11 с заданным усилием. 392 Для обеспечения более высоких точностных показателей процесса необходимо, чтобы расстояние между инструментами было минимальным. Токоподвод 1.0 подсоединяют к отрицательному полюсу источника технологического напряжения. Посредством водила 15 сообщают возвратно-поступательное перемещение вдоль обрабатываемой поверхности лентам 2 и 8. Лента 8 служит для придания более устойчивого положения осям 4 с закрепленными на них инструментами. Одновременно вращают стол 12 с закрепленной деталью 1I вокруг своей оси с заданнойчастотой, Электролито-абразивная смесь подается в зону обработки методом свободного полива. Затем включают источник технологического напряжения. Для предупреждения быстрого износа и поломки инструментов и их механизмов вращения неподвижно относительно станины станка устанавливают заходные направляющие 13, рабочая часть которых позволяет обеспечить плавный заход инструмента в зону обработки. Ролики 14 обеспечивают более плавное перемещение лент 2 и 8 и установленных на них осей 4 с закрепленными инструментами. При перемещении гибкой ленты 2 в пазу 3 копира 1 конусы 5, закрепленные на осях 4 и образующие с выступом 9 копира 1 фрикционные механизмы вращения, сообщают вращение посредством осей 4 инстрз ентам, закрепленным на этих осях Оси 4 являются также токоподводящими элементами к катодным пластинам 6 инструментов. В результате электрохимических реакций на обрабатьшаемой поверхности образуются продукты анодного растворения, например окисные пленки, которые удаляются абразивными зернами, находящимися на рабочей поверхности депассивирующих элементов 7. Абразивные зерна в зону обработки попадают в составе электролита. Высота выступа 9 вдоль паза 3 копира 1 и его расстояние до плоскости, проходящей через ось паза 3, от центра к периферии устройства выполнены прямо пропорционально расстоянию от оси устройства до обрабатываемой поверхности детали 1I. Такие связи элементов предлагаемого устройства позволяют изменять частоту вращения инструментов относительно обрабатываемой поверхности пропорционально рас стоянию от оси устройства до обрабатьшаемой поверхности, на которой находятся в данный момент времени рассматриваемые инструменты. Следовательно, при обработке предлагаемым устройством относительная скорость перемещения детали 1I и инструментов складьшается из трех скоростей, зависящих от трех движений: возсвратно-поступательного перемещения инструментов, их вращательного движения вокруг осей 4 и вращательного движения вокруг своей оси обрабатыва емой детали 1I. Таким образом, в процессе электрохимикомеханического полирования предлагаемым устройством увеличение или уменьшение относительной скорости обрабатываемой поверхности и инструментов за счет изменения линейной скорости обрабатываемой детали при перемещении инструментов вдол обрабатываемой поверхности компенсируется соответствующим уменьшением или увеличением скорости, определяемой частотой вращения инструментов вокруг осей 4, значит скорость механического удаления продуктов анодного растворения (например, диспергирование окисных пленок абразивными зернами по круговым зонам обрабатываемой поверхюсти постоянная. Так как анодная составляющая процесса по стоянная при электрохимикомеханическом полировании предлагаемым устройством, то обработку осуществляют в оптимальном режиме, т.е. в условиях согласования анодной и абразивной составляющих процесса. Следовательно, на любом участке обрабатьгааемой поверхности в процессе обработки скорость образования продуктов анодного растворения равна скорости их механического удаления. Поэтому съем металла по круговым зонам обрабатьшаемой поверхности при обработке предлагаемым устройством равномерный. Кроме того, согласование, анодной и механической составляющих процесса позволяет улучшить качество обрабатываемой поверхности за счет уменьшения степени ее шаржирования и наклепа, а также уменьшить расход полировальных материалов . Как было отмечено , при здектрохимикомеханическом полировании предлагаемым устройством относительная скорость перемещения детали и инструментов складывается из трех скоростей, определяемых тремя простыми движениями. Такой сложный закон перемещения детали и инструментов позволяет уменьшить шероховатость обрабатываемой поверхности, обеспечить ненаправленность следов обработки. Таким образом, предлагаемое устройство позволяет уменьшить погреш- ность обработки, а следовательно, повысить точность, а также качество электрохимикомёханического полирования сферических и асферических поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимикомеханического полирования | 1986 |

|

SU1373505A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1983 |

|

SU1122462A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1985 |

|

SU1338987A1 |

| Устройство для электрохимикомеханического полирования | 1984 |

|

SU1232405A1 |

| Электрод-инструмент для электрохимикомеханической обработки | 1986 |

|

SU1371814A1 |

| Способ электрохимикомеханического полирования | 1985 |

|

SU1333488A1 |

| Способ электрохимико-механического полирования шаров | 1984 |

|

SU1222447A1 |

| Способ электрохимико-механического полирования | 1984 |

|

SU1222446A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1985 |

|

SU1247203A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1982 |

|

SU1036487A1 |

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИ КОМЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ сложноконтурных поверхностей, содержащее копир, подключенный к источнику питания в качестве катода, гибкую лен ту, контактирующую с копиром, о тличающееся тем, что, с целью повышения точности и качества обработки сферических и асферических поверхностей, в устройство введены установленные на осях автономные инструменты, находящиеся в кон- такте с поверхностью копира и раэмещенные в отверстиях ленты, причем лента помещена в выполненный на копире профилированный паз с выступом, который находится в контакте с конической поверхностью фрикционного элемента, установленного на оси каждого инструмента, а расстояние от выступа до оси паза увеличивается по направлению от оси устройства к его периферии.

11

сриг,2

(pi/s,3

,

| ДИАФРАГМЕННЫЙ НАСОС | 1926 |

|

SU7101A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1985-10-30—Публикация

1984-06-06—Подача