Изобретение относится к области финишной обработки плоских поверхностей деталей.

Известны способы доводки на плоскодоводочных станках, по которым канавки для подвода абразива на доводочных дисках обычно выполняются в виде концентрично располол ;енных окружностей или прорезанных пазов, пересекающихся иод прямым, тупым и острым углами и образующих отдельные площадки в форме параллелограмма или прямоугольника.

Недостатком этих способов обработки деталей на вышеуказанных станках является быстрый и неравномерный износ доводочного диска, особенно в местах динамического воздействия обрабатываемых деталей (правильных колец) на абразивные зерна.

Предложенный способ доводкп плоских деталей не имеет этого недостатка благодаря тому, что угол между касательными к канавке и к траектории движения кассеты с деталями выбирают в пределах от 20 до 70°, для чего отношение угловой скорости вращения кассеты с деталями к скорости вращения ее центра вокруг оси доводочного диска устанавливают в пределах от -0,2 до -fl,6. Канавки на дисках могут быть выполнены по архимедовой сиирали или окружности с шагом, равным 0,5-5 наружного диаметра диска. Канавки могут также выполняться по логарифмической спирали с коэффициентом роста от 0,1 до 10.

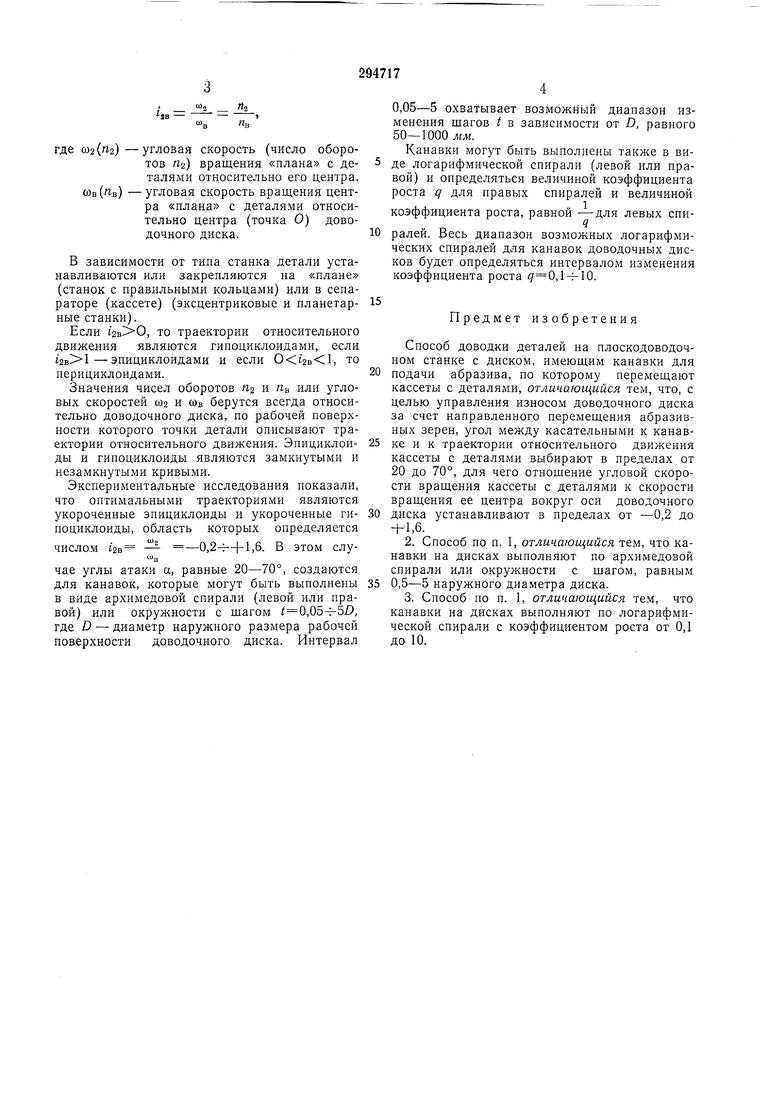

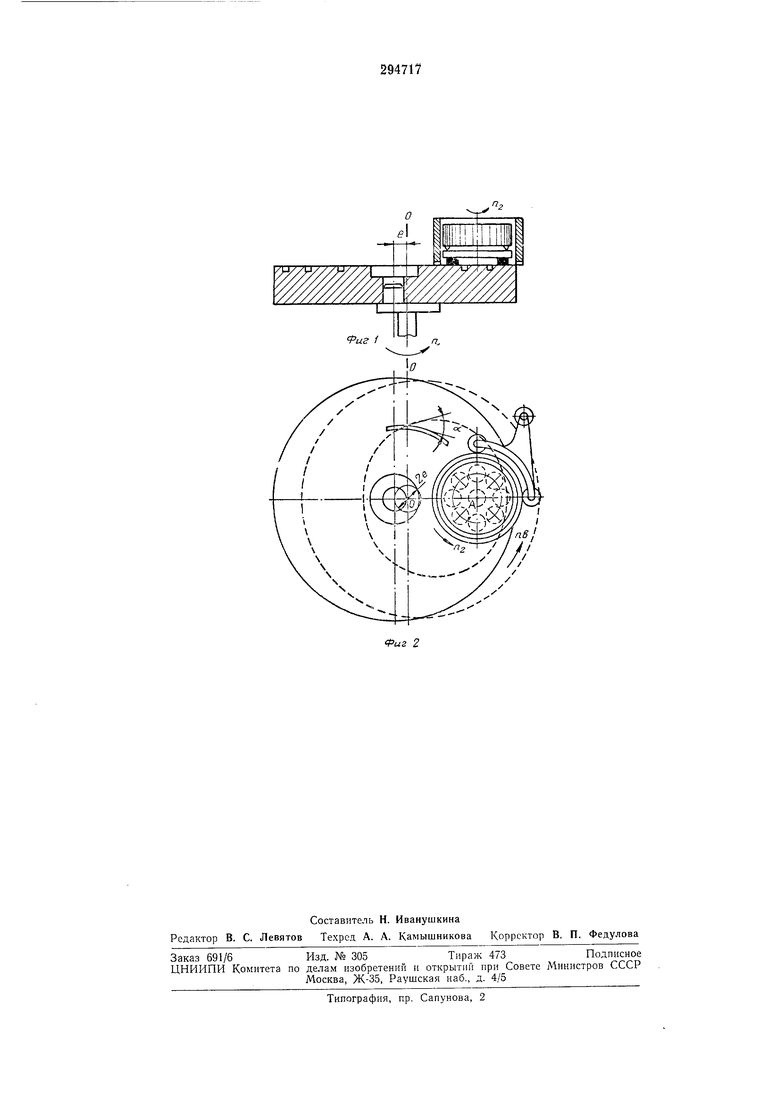

На фиг. 1 изображен плоскодоводочный станок, продольный разрез; на фиг. 2 - то же, вид сверху.

На форму износа рабочей поверхности доводочиого диска сушественное влияние оказывает форма канавок для подвода абразива. В зависимости от направления и скорости движения абразива к центру или к периферии диска износ рабочей поверхности будет происходить более интенсивно в центре или на периферии. Установлено, что направление и скорость движения абразива по канавкам зависят от величины угла атаки. Оптимальные значения угла . Для определения угла а нужно знать параметры траектории относительного двилсения точки детали по рабочей поверхности инструмента и данные, определяющие геометрию канавок. Траектории относительного точек детали по поверхности доводочного диска являются удлиненными или укороченными гипоциклоидами, эпициклоидами и перициклоидами.

Если детали находятся внутри производящего круга, то траектории относительного двил.еиия - укороченные гипоциклоиды и эпициклоиды, а если вне удлиненные. Вид траектории гипоциклоида или эпициклоида - определяется величиной и знаком передаточного отношения: з rta где 002(2)-угловая скорость (число оборотов Па) вращения «плана с деталями относительно его центра. О5в(пв) -угловая скорость вращения центра «плана с деталями относительно центра (точка О) доводочного диска. В зависимости от типа станка детали устанавливаются или закрепляются на «плане (станок с правильными кольцами) или в сепараторе (кассете) (эксцентриковые и планетарные станки). Если , то траектории относительного движения являются гипоциклоидами, если 12в 1-эпициклоидами и если , то перициклоидами. Значения чисел оборотов «2 и Пв или угловых скоростей 0)2 и сов берутся всегда относительно доводочного диска, по рабочей поверхности которого точки детали описывают траектории относительного движения. Эпициклоиды и гипоциклоиды являются замкнутыми и незамкнутыми кривыми. Экспериментальные исследования показали, что оптимальными траекториями являются укороченные эпициклоиды и укороченные гипоциклонды, область которых определяется числом t2B - -0,2-f-+l,6. В этом случае углы атаки а, равные 20-70°, создаются для канавок, которые могут быть выполнены в виде архимедовой спирали (левой или правой) или окружности с щагом 0, где D -диаметр наружного размера рабочей поверхности доводочного диска. Интервал 0,05-5 охватывает возможный диапазон изменения щагов t в зависимости от D, равного 50-1000 мм. Канавки могут быть выполнены также в виде логарифмической спирали (левой или правой) и определяться величиной коэффициента роста д для правых спиралей и величиной коэффициента роста, равной -для левых спиралей. Весь диапазон возможных логарифмических спиралей для канавок доводочных дисков будет определяться интервалом изменения коэффициента роста 0,. Предмет изобретения Способ доводки деталей на плоскодоводочном станке с диском, имеющим канавки для подачи абразива, по которому перемещают кассеты с деталями, отличающийся тем, что, с целью управления износом доводочного диска за счет направленного перемещения абразивных зерен, угол между касательными к канавке и к траектории относительного движения кассеты с деталями выбирают в пределах от 20 до 70°, для чего отнощение угловой скорости вращения кассеты с деталями к скорости вращения ее центра вокруг оси доводочного диска устанавливают в пределах от -0,2 до +1,6. 2.Способ по п. 1, отличающийся тем, что канавки на дисках выполняют по архимедовой спирали или окрулсности с щагом, равным 0,5-5 наружного диаметра диска. 3.Способ по п. 1, отличающийся тем, что канавки на дисках выполняют по логарифмической спирали с коэффициентом роста от 0,1 до 10.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛОСКОДОВОДОЧНЫЙ СТАНОКисьсс*к>&:^пдя | 1969 |

|

SU249233A1 |

| Устройство для упрочнения деталей | 1983 |

|

SU1154080A1 |

| ПРИТИР | 1997 |

|

RU2119422C1 |

| ДВУСТОРОННИЙ ПЛАНЕТАРНЫЙ ПЛОСКОДОВОДОЧНЫЙ СТАНОК | 1992 |

|

RU2013198C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ШЕСТЕРЕННОГО НАСОСА | 2011 |

|

RU2451837C1 |

| Устройство для доводки плоских поверхностей | 1979 |

|

SU859129A1 |

| Станок для доводки параллельных плоскостей металлических изделий, в частности мерительных плиток | 1935 |

|

SU61535A1 |

| Устройство для односторонней доводки деталей | 1987 |

|

SU1463452A2 |

| Устройство для односторонней доводки деталей | 1986 |

|

SU1316798A2 |

| Способ доводки деталей | 1976 |

|

SU727407A1 |

Авторы

Даты

1971-01-01—Публикация