УСТРОЙСТВО для доводки плоских

(54)

ПОВЕРХНОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки плоских по-ВЕРХНОСТЕй дЕТАлЕй КлиНОВыХ зАдВижЕК | 1978 |

|

SU831563A1 |

| Устройство для доводки плоских поверхностей деталей | 1975 |

|

SU544541A1 |

| Устройство для доводки плоских кольцевых поверхностей клиновых задвижек | 1990 |

|

SU1743836A1 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ ПЛОСКОСТЕЙ | 1993 |

|

RU2042494C1 |

| СПОСОБ ПРАВКИ ПРИТИРОВ НА ДВУХДИСКОВЫХ ДОВОДОЧНЫХ СТАНКАХ | 2001 |

|

RU2202462C2 |

| Устройство для доводки плоских поверхностей деталей | 1987 |

|

SU1458187A2 |

| Плоскодоводочный станок | 1987 |

|

SU1577943A1 |

| Устройство для доводки плоских поверхностей деталей | 1982 |

|

SU1371885A1 |

| Плоскодоводочный станок | 1979 |

|

SU837805A1 |

| Устройство для правки и шаржирования доводочного дискового инструмента | 1977 |

|

SU738847A1 |

Изобретение относится к абразивной обработке металлов и может быть использовано для доводки плоских поверхностей пластинообразных деталей.

Известно устройство для доводки плоских поверхностей деталей, содержащее нижний и эксцентрично вращающийся верхний диски, между которыми размещаются обрабатываемые детали, установленную с возможностью плоскопараллельного движения обойму и закрепленное на одном из дисков (нижнем) ограничительное кольцо (1.

В указанном устройстве между обоймой и доводочными дисками осуществлена фрикционная связь. Характер связи позволяет получить верхнему доводочному диску дополнительное перемещение в относительном движении в виде вращения вокруг своей оси. Величина скорости этого относительного движения носит переменный характер при постоянной скорости вращения эксцентрика, зависящий от сил трения между рабочими поверхностями доводочных дисков и деталями, изменяющихся в связи с измельчением абразивных зерен в процессе доводки, от величины удельного давления на поверхности обрабатываемых деталей, от величины эксцентриситета и ряда других факторов. При этом указанное изменение скорости относительно движения оказывает отрицательное влияние на стабильность качества обработанных поверхностей деталей и на равномерность износа доводочных дисков. Кроме этого, внутреннее неподвижное ограничительное кольцо, играющее в процессе доводки пассивную роль (препятствует попаданию деталей в центр нижнего диска, где они имеют тенденцию к потере подвижности), снижает производительность доводки и также

10 способствует - неравномерному износу доводочных дисков.

Цель изобретения - повыщение качества обработки.

Поставленная цель достигается тем, что 15 доводочные диски связаны с обоймой посредством зубчатых венцов, выполненных на внутренней поверхности обоймы и периферии дисков, а ограничительное кольцо закреплено на верхнем диске.

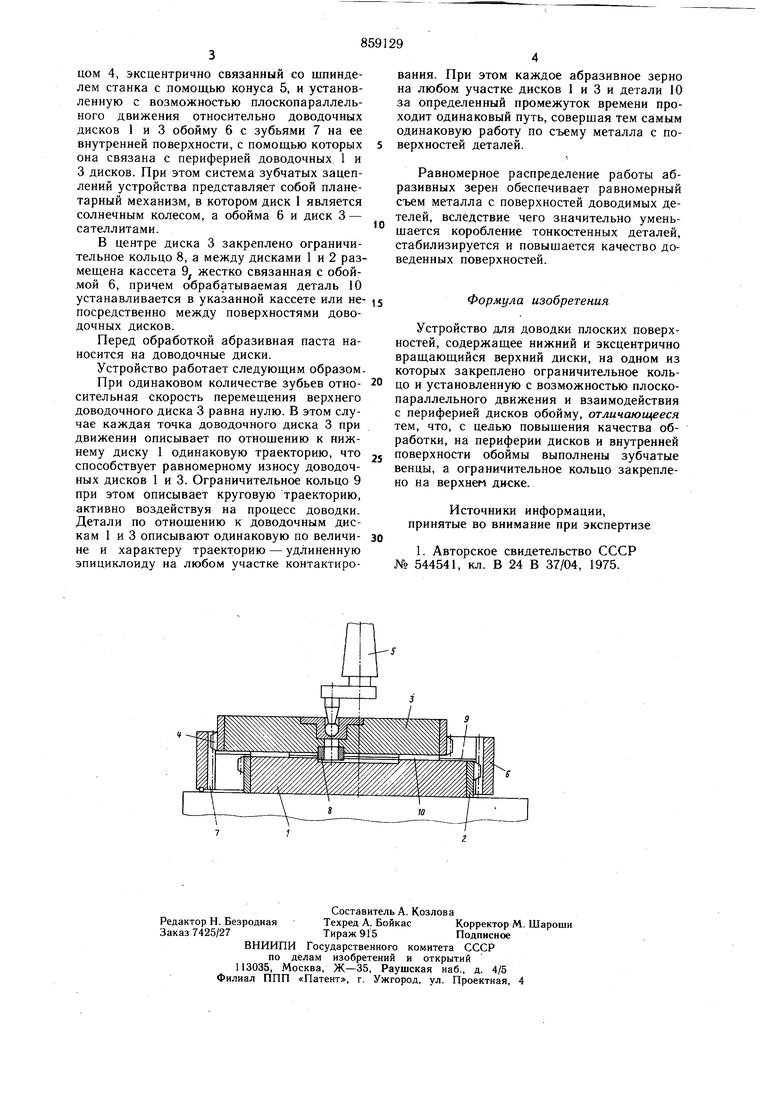

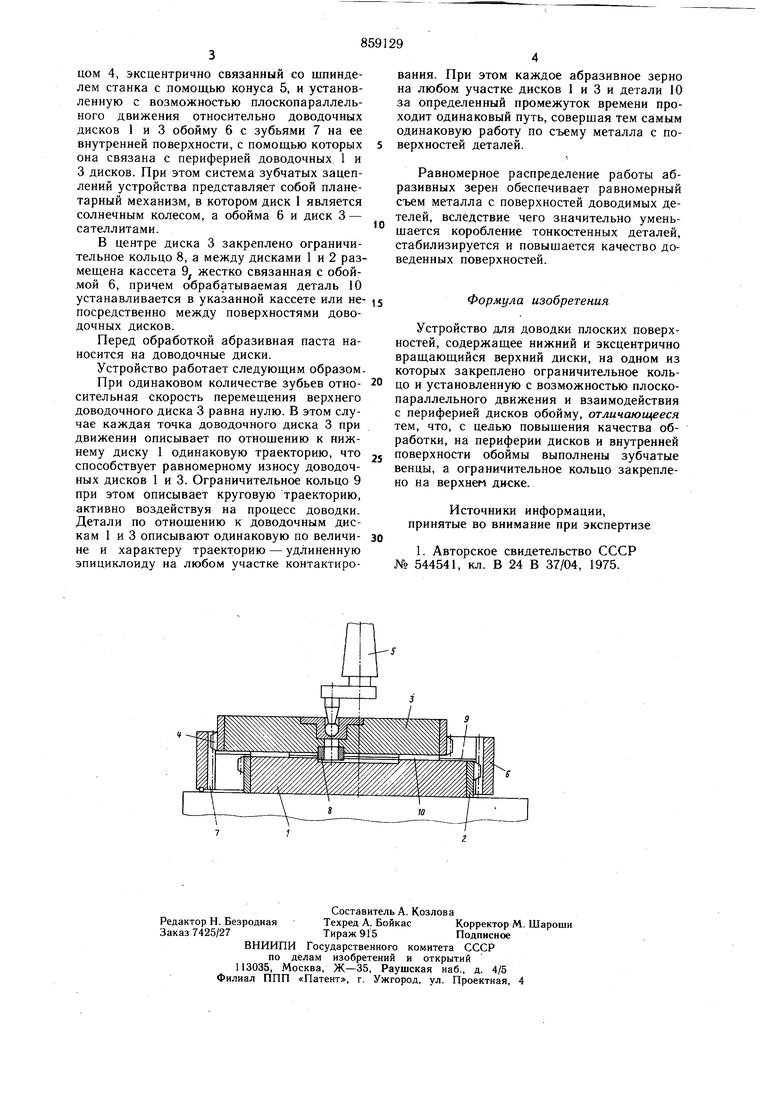

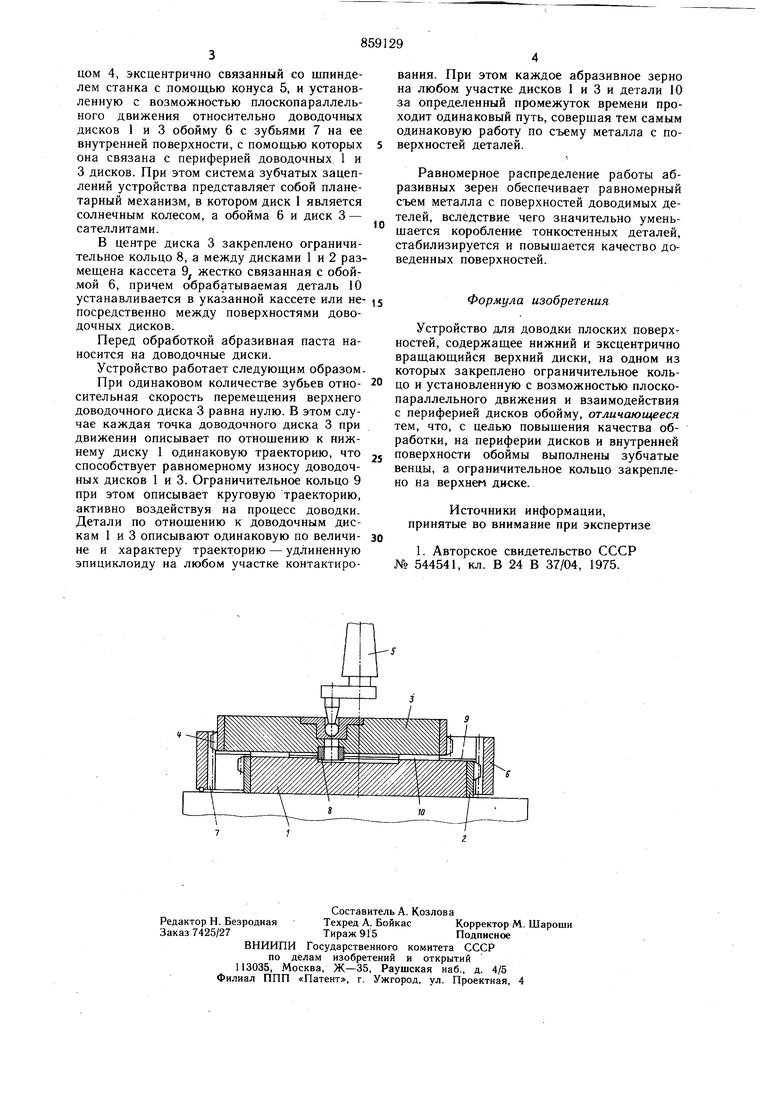

На чертеже изображено предлагаемое

20 устройство, разрез.

Устройство имеет нижний доводочный диск 1 с иаружным зубчатым венцом 2, верхний диск 3 с аналогичным зубчатым венцом 4, эксцентрично связанный со шпинделем станка с помощью конуса 5, и установленную с возможностью плоскопараллельного движения относительно доводочных дисков 1 и 3 обойму 6 с зубьями 7 на ее внутренней поверхности, с помощью которых она связана с периферией доводочных 1 н 3 дисков. При этом система зубчатых зацеплений устройства представляет собой планетарный механизм, в котором диск 1 является солнечным колесом, а обойма 6 и диск 3 - сателлитами. В центре диска 3 закреплено ограничительное кольцо 8, а между дисками 1 н 2 размещена кассета 9 жестко связанная с обоймой 6, причем обрабатываемая деталь 10 устанавливается в указанной кассете или непосредственно между поверхностями доводочных дисков. Перед обработкой абразивная паста наносится на доводочные диски. Устройство работает следующим образом. При одинаковом количестве зубьев относительная скорость перемещения верхнего доводочного диска 3 равна нулю. В этом случае каждая точка доводочного диска 3 при движении описывает по отношению к Нижнему диску 1 одинаковую траекторию, что способствует равномерному износу доводомных дисков 1 и 3. Ограничительное кольцо 9 при этом описывает круговую траекторию, активно воздействуя на процесс доводки. Детали по отношению к доводочным дискам 1 и 3 описывают одинаковую по величине и характеру траекторию - удлиненную эпициклоиду на любом участке контактирования. При этом каждое абразивное зерно на любом участке дисков 1 и 3 и детали 10 за определенный промежуток времени проходит одинаковый путь, совершая тем самым одинаковую работу по съему металла с поверхностей деталей. Равномерное распределение работы абразивных зерен обеспечивает равномерный съем металла с поверхностей доводимых детелей, вследствие чего значительно уменьщается коробление тонкостенных деталей, стабилизируется и повышается качество доведенных поверхностей. Формула изобретения Устройство для доводки плоских поверхностей, содержащее нижний и эксцентрично вращающийся верхний диски, на одном из которых закреплено ограничительное коль„- „... цо и установленную с возможностью плоскопараллельного движения и взаимодействия с периферией дисков обойму, отличающееся тем, что, с целью повышения качества обработки, на периферии дисков и внутренней поверхности обоймы выполнены зубчатые венцы, а ограничительное кольцо закреплено на верхнем диске. Источники информации, принятые во внимание при экспертизе 1 Авторское свидетельство СССР № 544541, кл. В 24 В 37/04, 1975.

Авторы

Даты

1981-08-30—Публикация

1979-06-04—Подача