Существует много типов станков для доводки параллельных поверхностей металлических изделий, в частности, мерительных плиток с двумя доводочными дисками, работающими торцами и с расположенными мелчду ними держателями с гнездами для изделий. У всех известных станков этого рода осуществляется два вида движений: основное рабочее - вращательное- и второе - эксцентричное (или планетарное), создающее радиальное перемещение единого скальчатого держателя для изделий.

Такая кинематическая схема имеет, однако, ряд существенных недостатков, важнейшими из которых являются, во-первых, неравномерное (очень близкое к синусоидальному) радиальное перемещение держателя изделий, во-вторых, то, что благодаря выполнению держателя изделий в виде единого целого, даже при равномерном движении его центра по радиусу, только две точки изделия могут получать равномерное перемещение по радиусу, все же остальные точки

будут совершать неравномерное движение и не по всему радиусу.

Эти недостатки приводят к неравномерности износа доводочных дисков, что является крайне вредным при изготовлении изделий высокой точности, где нарушение правильности плоскости доводки в десятых долях микрона уже играет существенную роль.

В противоположность этому в предлагаемом станке его кинематическая схема вполне обеспечивает равномерность износа доводочных дисков и создаются одинаковые условия доводки всех обрабатываемых деталей, что позволяет осуществить высокую точность доводки.

Для этого применены диаметрально расположенные скальчатые держатели, которые установлены в количестве нескольких штук на вращающемся столе и получают от эксцентрика возвратно-поступательное двилveниe одновременно с вращательным.

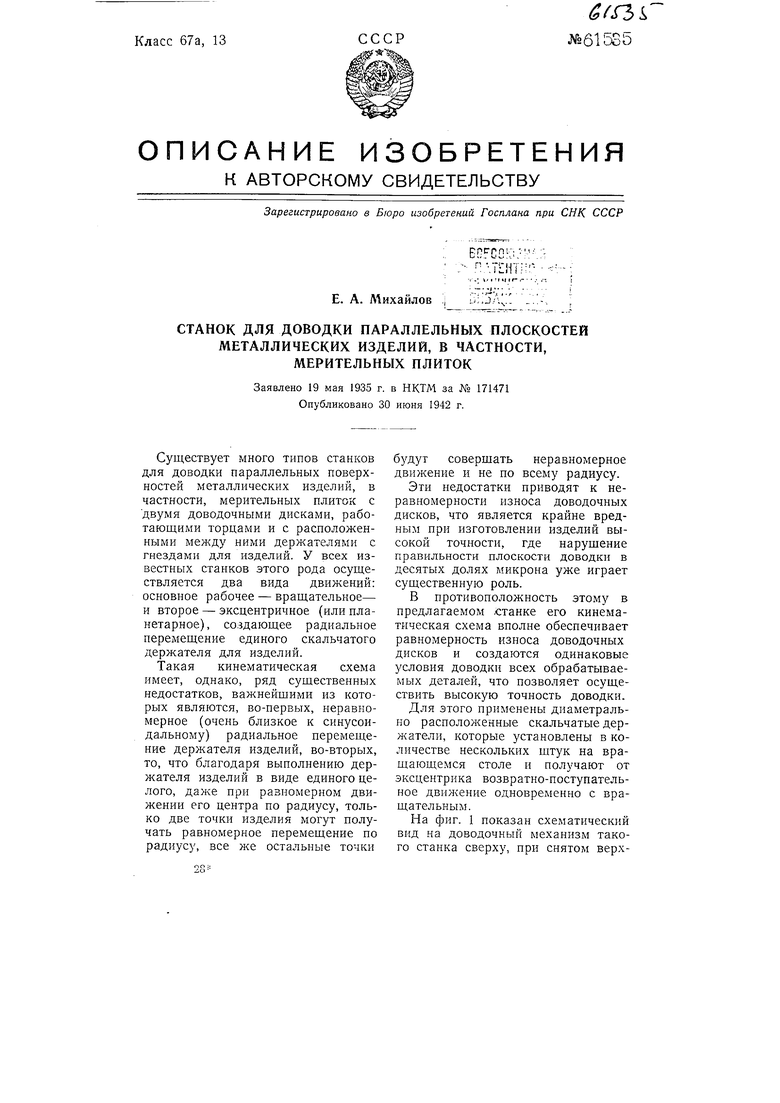

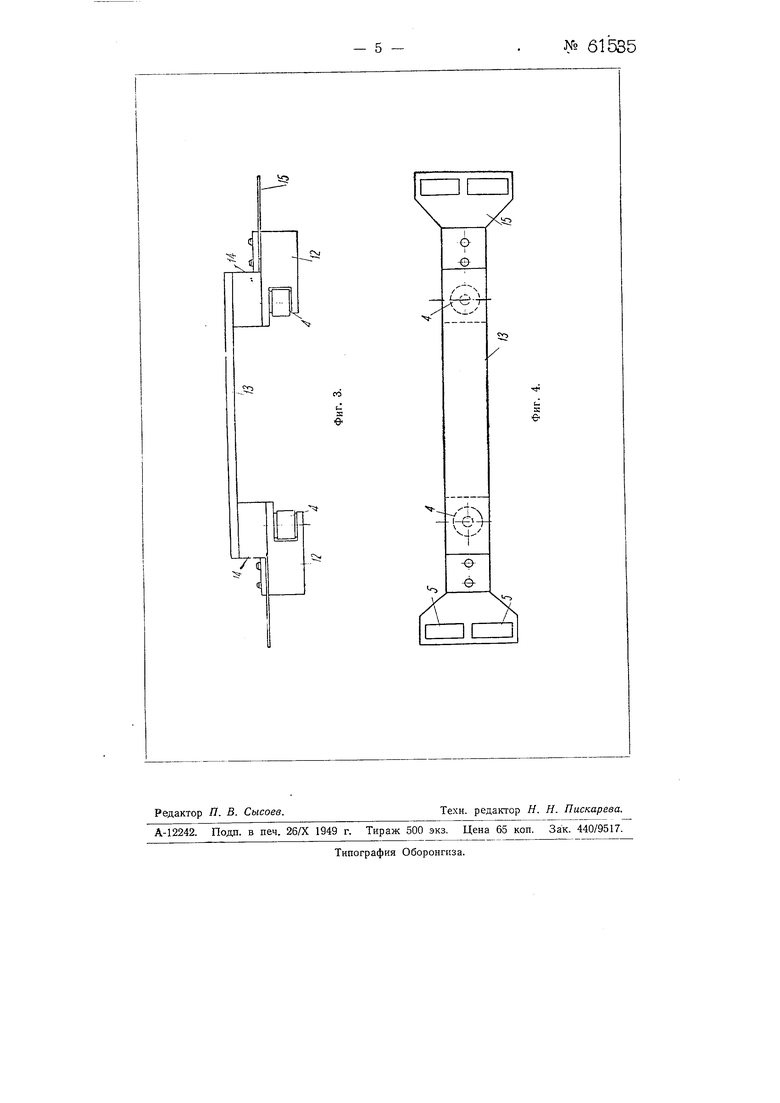

На фиг. 1 показан схематический вид на доводочный механизм такого станка сверху, при снятом верх№615Я5

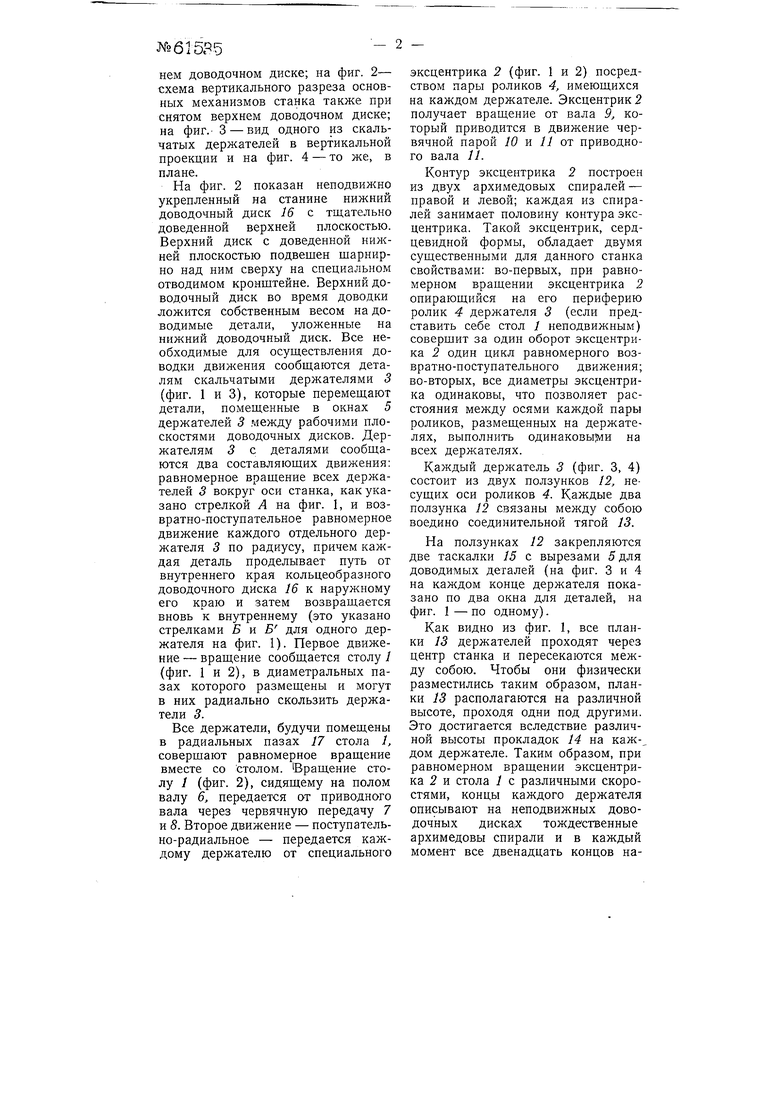

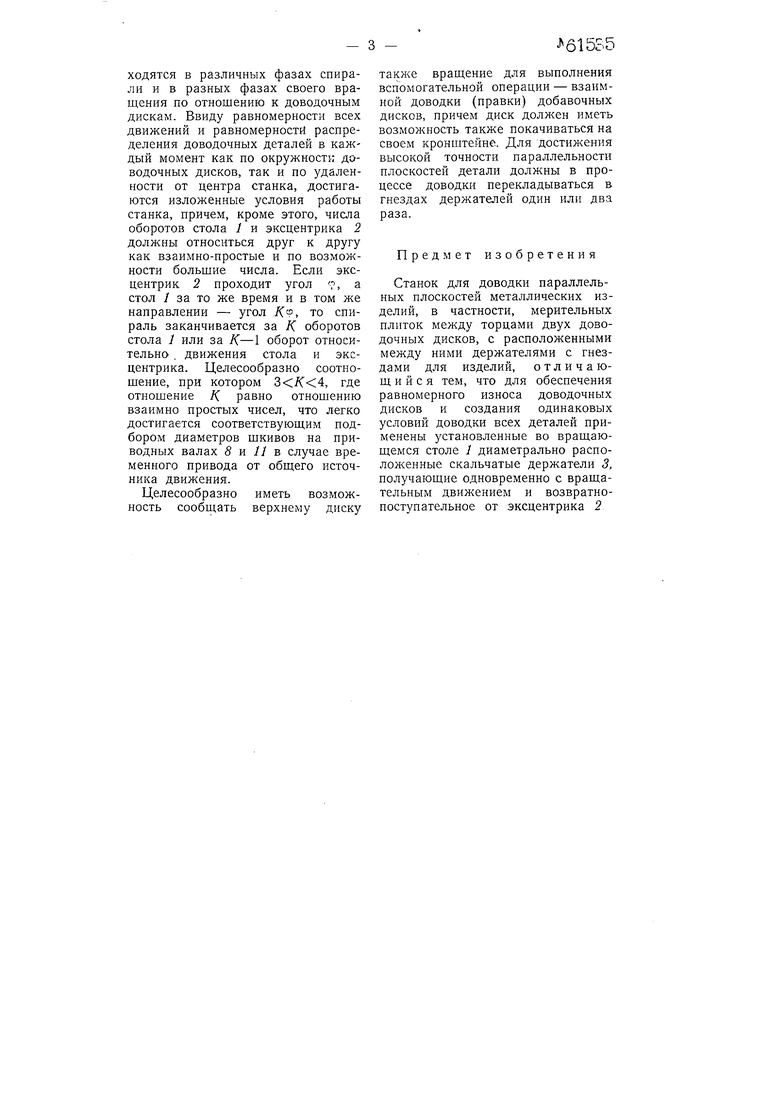

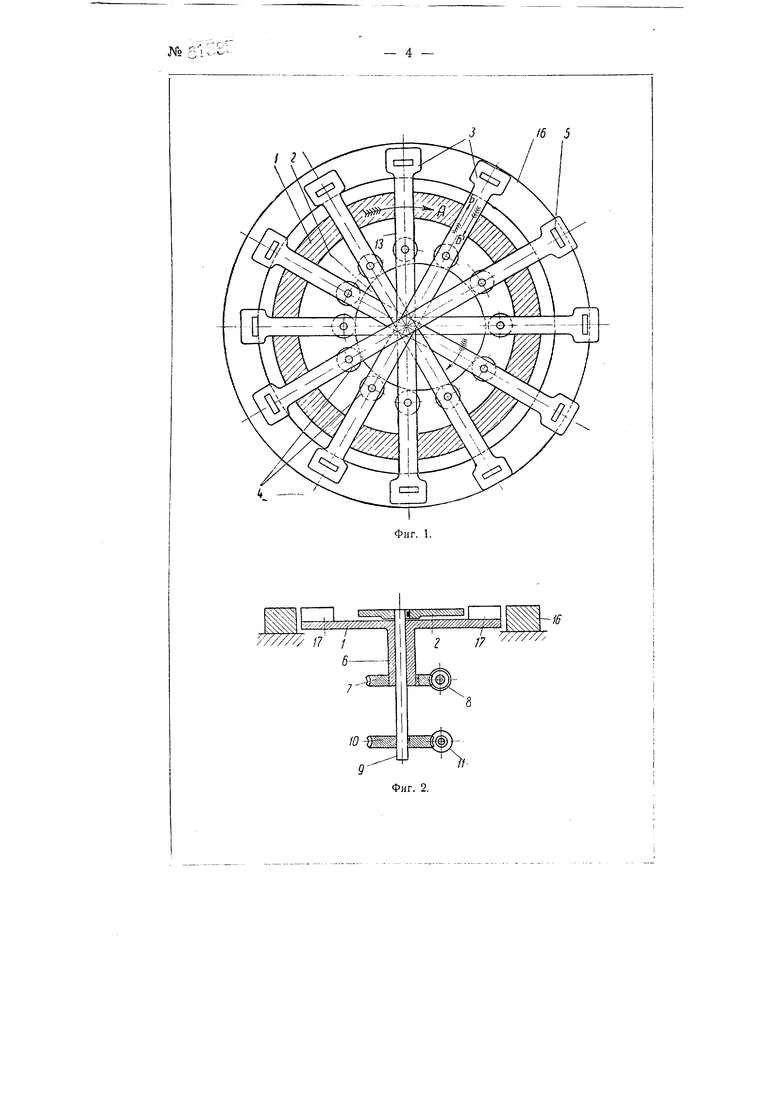

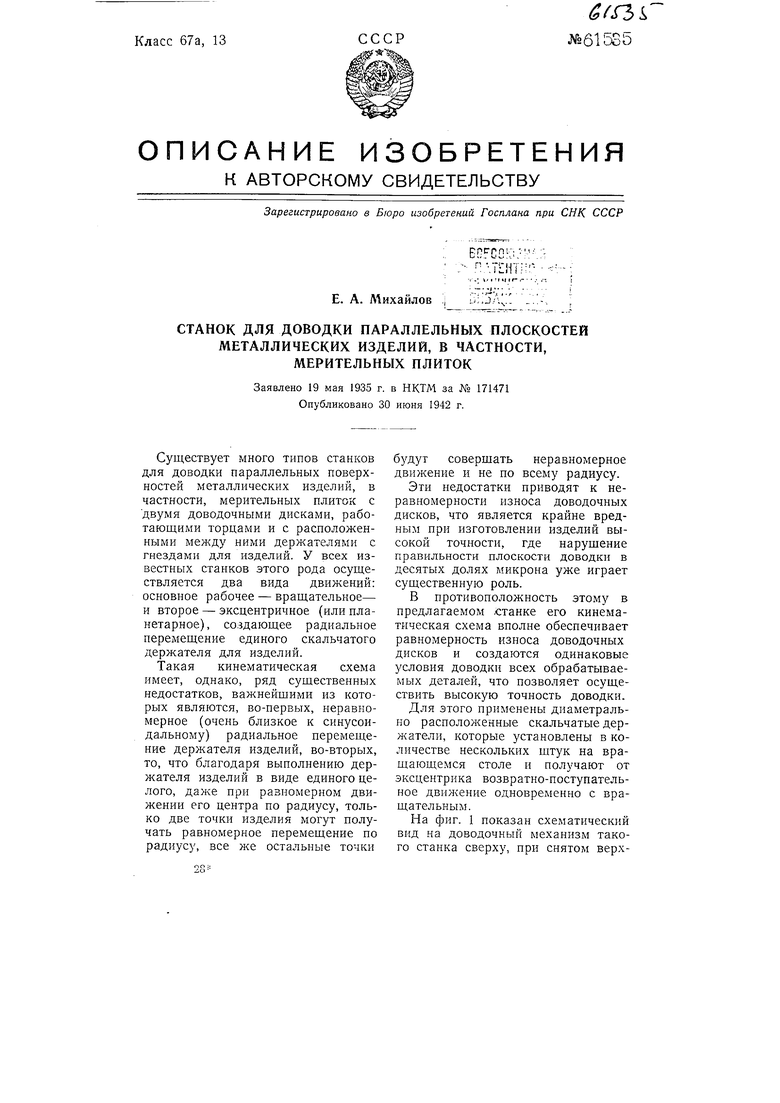

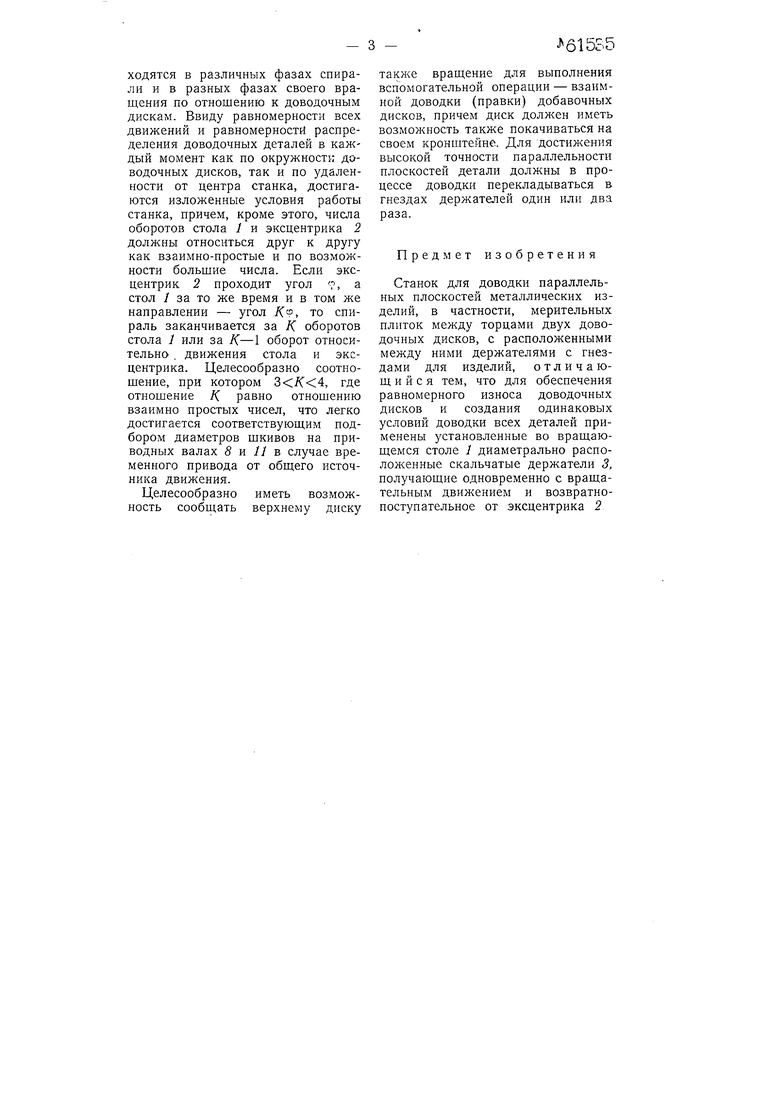

нем доводочном диске; на фиг. 2- схема вертикального разреза основных механизмов станка также при снятом верхнем доводочном диске; на фиг.- 3 - вид одного из скальчатых держателей в вертикальной проекции и на фиг. 4 - то же, в плане.

На фиг. 2 показан неподвижно укрепленный на станине нижний доводочный диск 16 с тщательно доведенной верхней плоскостью. Верхний диск с доведенной нижней плоскостью подвешен шарнирно над ним сверху на специальном отводимом кронштейне. Верхний доводочный диск во время доводки ложится собственным весом на доводимые детали, уложенные на нижний доводочный диск. Все необходимые для осуществления доводки сообщаются деталям скальчатыми держателями 3 (фиг. 1 и 3), которые перемещают детали, помещенные в окнах 5 держателей 3 между рабочими плоскостями доводочных дисков. Держателям 3 с деталями сообщаются два составляющих движения: равномерное вращение всех держателей 3 вокруг оси станка, как указано стрелкой А на фиг. 1, и возвратно-поступательное равномерное движение каждого отдельного держателя 3 по радиусу, причем каждая деталь проделывает путь от внутреннего края кольцеобразного доводочного диска 16 к наружному его краю и затем возвращается вновь к внутреннему (это указано стрелками Б и для одного держателя на фиг. 1). Первое движение - вращение сообщается столу / (фиг. 1 и 2), в диаметральных пазах которого размещены и могут в них радиально скользить держатели 3.

Все держатели, будучи помещены в радиальных пазах 17 стола /, совершают равномерное вращение вместе со столом. Вращение столу / (фиг. 2), сидящему на полом валу 6, передается от приводного вала через червячную передачу 7 и 8. Второе движение - поступательно-радиальное - передается каждому держателю от специального

эксцентрика 2 (фиг. 1 и 2) посредством пары роликов 4, имеющихся на каждом держателе. Эксцентрик 2 получает вращение от вала 9, который приводится в движение червячной парой 10 и 11 от приводного вала 11.

Контур эксцентрика 2 построен из двух архимедовых спиралей - правой и левой; каждая из спиралей занимает половину контура эксцентрика. Такой эксцентрик, сердцевидной формы, обладает двумя существенными для данного станка свойствами: во-первых, при равномерном вращении эксцентрика 2 опирающийся на его периферию ролик 4 держателя 5 (если представить себе стол / неподвижным) совершит за один оборот эксцентрика 2 один цикл равномерного возвратно-поступательного движения; во-вторых, все диаметры эксцентрика одинаковы, что позволяет расстояния между осями каждой пары роликов, размещенных на держателях, выполнить одинаковы5ии на всех держателях.

Каждый держатель 3 (фиг. 3, 4) состоит из двух ползунков 12, несущих оси роликов 4. Каждые два ползунка 12 связаны между собою воедино соединительной тягой 13.

На ползунках 12 закрепляются две таскалки 15 с вырезами 5 для доводимых деталей (на фиг. 3 и 4 на каладом конце держателя показано по два окна для деталей, на фиг. 1-по одному).

Как видно из фиг. 1, все планки 13 держателей проходят через центр станка и пересекаются между собою. Чтобы они физически разместились таким образом, планки 13 располагаются на различной высоте, проходя одни под другими. Это достигается вследствие различной высоты прокладок 14 на каждом держателе. Таким образом, при равномерном вращении эксцентрика 2 и стола 1 с различными скоростями, концы каждого держателя описывают на неподвижных доводочных дисках тождественные архимедовы спирали и в каждый момент все двенадцать концов находятся в различных фазах спирали и в разных фазах своего вращения по отношению к доводочным дискам. Ввиду равномерности всех движений и равномерности распределения доводочных деталей в каждый момент как по окружност ; доводочных дисков, так и по удаленности от центра станка, достигаются изложенные условия работы станка, причем, кроме этого, числа оборотов стола / и эксцентрика 2 должны относиться друг к другу как взаимно-простые и по возможности большие числа. Если эксцентрик 2 проходит угол 9, а стол / за то же время и в том же направлении - угол /С, то спираль заканчивается за К. оборотов стола 1 или за /С-1 оборот относительно . движения стола и эксцентрика. Целесообразно соотношение, при котором , где отношение /( равно отношению взаимно простых чисел, что легко достигается соответствуюш,им подбором диаметров шкивов на приводных валах S и // в случае временного привода от обш;его источника движения.

Целесообразно иметь возможность сообщать верхнему диску

вращение для выполнения вспомогательной операции - взаимной доводки (правки) добавочных дисков, причем диск должен иметь возможность также покачиваться на своем кронщтейне. Для достижения высокой точности параллельности плоскостей детали должны в процессе доводки перекладываться в гнездах держателей один или два раза.

Предмет изобретения

Станок для доводки параллельных плоскостей металлических изделий, в частности, мерительных плиток между торцами двух доводочных дисков, с расположенными между ними держателями с гнездами для изделий, отличающийся тем, что для обеспечения равномерного износа доводочных дисков и создания одинаковых условий доводки всех деталей применены установленные во вращающемся столе 1 диаметрально расположенные скальчатые держатели 3, получающие одновременно с вращательным движением и возвратнопоступательное от эксцентрика 2

/ г

/6 5

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОВОДКИ ПЛОСКОСТЕЙ | 1993 |

|

RU2042494C1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| СТАНОК ДЛЯ доводки СКОБ | 1967 |

|

SU205639A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Приспособление для односторонней доводки плоской поверхности изделия на доводочном станке | 1958 |

|

SU121359A1 |

| Плоскодоводочный станок | 1982 |

|

SU1139617A1 |

| Устройство для обработки плоскостей | 1976 |

|

SU677898A1 |

| СПОСОБ ДОВОДКИ ДЕТАЛЕЙ НА ПЛОСКОДОВОДОЧНОМСТАНКЕ | 1971 |

|

SU294717A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ДОВОДКИ ПЛОСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 1966 |

|

SU181514A1 |

v

А54

s &

6ti

-е

ч

Авторы

Даты

1942-01-01—Публикация

1935-05-19—Подача