Изобретение касается получения каучукоподобной способной к вулканизации композиции, обладающей высокими физико-механическими свойствами, в особенности повышенной прочностью в невулканизованном состоянии и в частности способа повышения прочности невулканизованного каучукоподобного полимера.

Как известно, благодаря низкой прочности невулканизованных каучуков в процессе изготовления из них изделий возникают различные трудности технологического порядка. Так, например, в процессе обработки на подогревательном валке синтетические каучуки, характеризующиеся низкой прочностью в «сыром состоянии, плохо прилипают к валку. В связи с этим удержание на валке таких сиитетических каучуков становится затруднительным, особенно это касается нолибутадиена и полиизопрена, не смешанных с полимерами, обладающими высокой прочностью в «сыром состоянии.

Несмотря на то, что низкая прочность каучуков является серьезным препятствием для упрощения процесса получения резин, устранение такого недостатка без ухудшения различных свойств, требующихся от изделий из резины, и в частности от шин, также сопряжено со значительными затруднениями. Так, например, повышение молекулярного веса

каучукоподобных полимеров, изменение условий при проведении процесса вальцевания или рецептуры композиции приводят лишь к нез1ачительным улучшениям.

В соответствии с этим предметом настоящего изобретения является способ получения новой каучукоиодобной вулканизуемой композиции, характеризующейся повышенной прочностью в «сыром состоянии.

Прочность в «сыром состоянии как природного, так и синтетических каучуков, в особенности каучукоподобных гомополимеров и сополимеров, полученных на основе моно- и/или диолефинов, заметно возрастает

благодаря смешению указанных каучукоподобных полимеров с гидрогенизированным сополимером, в состав которого входят стирольиые, соиряжеиные диолефиновые и гидрогеипзированные сопряженные диолефиновые звенья, причем упомянутый гидрогенизированный сополимер характеризуется тем, что большая часть вышеуказанных стирольных звеньев беспорядочно распределена в ею молекулах. В результате такого смешеinu, свойства готовых изделий из резины в некотором отношении улучшаются. А именно, всле.а,ствие указанного смешения такие основные свойства, как низкая теплостойкость вулканизованного природного каучука,

полимера и низкая прочность полиоутадпепа, улучшаются без ухудшения других ценных свойств.

Предлагаемая каучукоподобная вулканизуемая композиция представляет собой смесь, но меньшей мере, одного из каучукоподобных полимеров и от 5 до 95 вес. ч. гндрогепнзнрованного сонолимера па 100 вес. ч. указанной смесн, причем в состав гидрогенизированного сополимера входит (в вес. %): 5-60 стирольных, более 2 сопряженных диолефННовых и более 10 гидрогенизирова1иа1ых сонряженных диолефнновых звеньев.

Стирольные звенья в молекуле этого сополимера распределены беспорядочно.

Используемый гидрогенизированный сополимер может быть нолучен гидрогенизацией диолефиновых звеньев нерегулярного сополимера, полученного сополимеризацией стирола с сопряженным диолефином в нрисутствии гидрогенизациоппого катализатора.

Реакция гидрогенизации сополимера, полученного сополимеризацией с сопряженным днолефином, проводится до момента гидрогенизации онределепного количества сопряженных дполефиновых звеньев. Желательно, чтобы готовый гидрогенизироваппый соиолимер содержал более 2 вес.% негидрогепизированных сопряженных олефиновых звеньев на 100 вес. % гидрогенизироваиного сонолимера. Это количество является оптимальным для успешного проведения носледуюшего процесса вулканизации каучукоподобного полимера, смешанного с описываемым гидрогенизироваиным сополимером. Чем большее количество гидрогенизированных сопряженных диолефиповых звеньев содержит полученный сонолимер, тем более высокой прочностью в «сыром состоянии характеризуется каучукоподобная комнозиция, содержашая этот сонолимер. Наилучшие результаты наблюдаются нри смешении нолимера с сополимером, полученным гидрогенизацией более 65% бутадиеновых звеньев бутадиеп-стирольного сополимера с нерегулярной структурой молекул, синтезированного сополимеризацией бутадиена с 5-30 вес. ч. стирола на 100 вес. ч. всех мономеров. Однако такой гидрогенизированный сополимер плохо поддается последующей переработке на вальцах. Поэтому предпочтительна гидрогенизация от 15 до 65 вес. % бутадиеновых звеньев исходного бутадиен-стирольного нерегулярного сополимера.

Каучуконодобные полимеры, которые смешивают с гидрогенизированными сополимерами, представляют собой аморфные и/или кристаллические полимеры, характеризующиеся низкой температурой плавления (менее 30°С). В невулканизованном состоянии такие полимеры обладают низкими когезивными свойствами и отличаются низкой прочностью в сыром состоянии, в качестве примеров таких полимеров можно указать природный каучук, полиизопрен (либо аморфный, либо с температурой плавления ниже 30°С), полибутадиен (либо аморфный, либо имеющий температуру плавления ниже 30°С), изонреи-бутадиеновый сополимер, полихлоронрен, сополимеры стирола с бутадиеном, стирола с изопреиом, бутадиена с акрилонитрилом, изобутилена с изопреном, хлорироваппый сополимер изобутилена с изопреном, сонолимер этилена с пропиленом, сополимер

этилена, пронилена и диолефина и их смеси. Содержание гидрогенизированного сополимера и его смеси с каучукоподобпым полимером может измепяться в широких пределах. В зависимости от назначения готовых каучукоподобных комнозиций, содержание гидрогенизированного сополимера в приготовляемой смеси составляет от 5 до 95 вес. ч. на 100 вес. ч. этой смеси. Чем выше содержание гидрогенизированного сополимера, тем выше

прочность в «сыром состоянии нредлагаемой вулканизуемой композиции. Низкая способность к переработке на вальцах полибутадиена устраняется добавлением небольшого количества гидрогенизированных сонолимеров, одиако предпочтительнее вводить более 20 вес. ч. гидрогенизированных сонолимеров на 100 вес. ч. полибута.л,иепа, что приводит к улучшепию других свойств, например прочности иа разрыв после вулканизации.

Процесс смешеиия каучуконодобного полимера с гидрогепизированным сополимером может быть проведен любым из известных способов. При необходимости каучуки могут

быть смешаны с обычно добавляемыми в резину химическими продуктами, например с углеродной сажей, мягчителем, ускорителем и серой.

Пример 1. Гидрогенизированный нерегулярный сополимер, содержащий (в вес. %) 23 стирольиых, 11 диеновых и 66 гидрогенизированных бутадиеновых звеньев, смешивают иа валковом смесителе с полибутадиеном, полученную композицию отформовывают и проводят испытание на прочность в «сыром состоянии, измеряя прочность на растяжение. Результаты испытаний:

Гидрогенизированный сополимер

Полибутадиен (по весу) 0/100 10/90 50/50 80/20 Прочность в сыром сое- 0,95 1,5 11,5 34,0 тоянии, «г/с.и2

Очевидно, что, с одной стороны, прочность полибутадиена в «сыром состоянии по мере добавления гидрогенизированного бутадиенстирольного нерегулярного сополимера возрастает, а, с другой стороны, процентное содержание гидрогенизированного сополимера

может варьироваться в широких пределах.

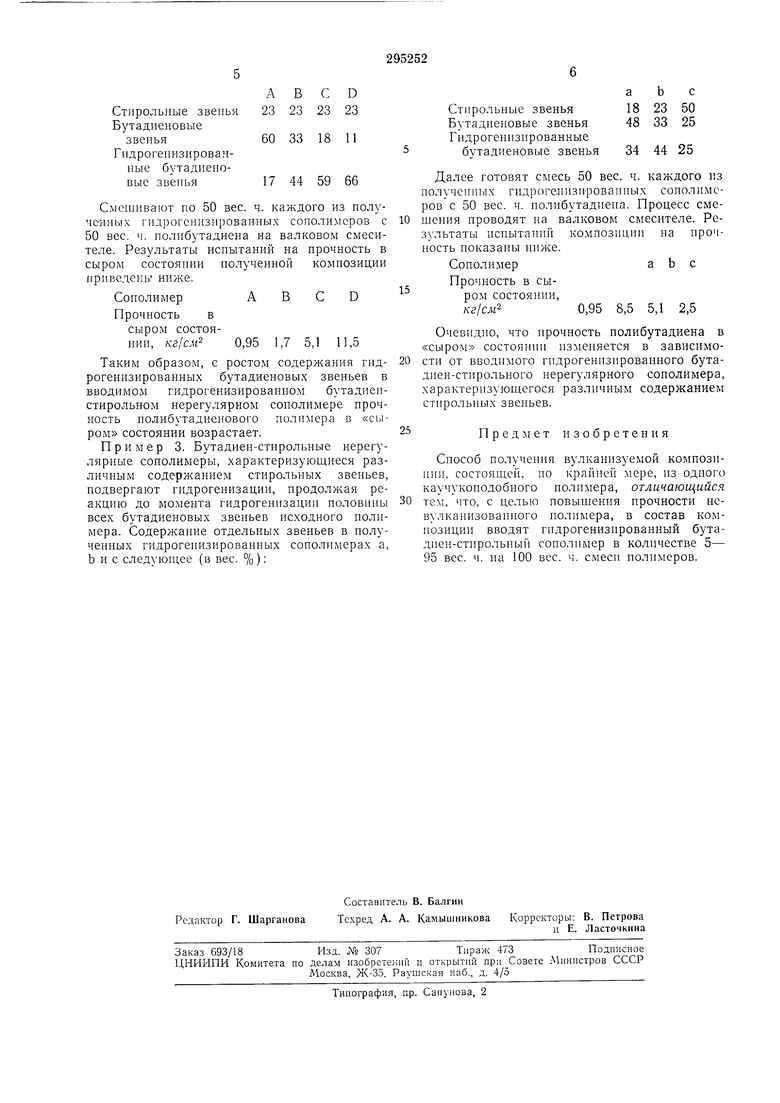

Пример 2. Гидрогенизированпые бутадиеп-стирольные нерегулярные сополимеры А, В, С, D содержат различное число гидрогенизированных бутадиеновых звеньев (в

А В С D 23 23 23 23

60 33 18 11

17 44 59 66

С.мешнвают но 50 вес. ч. каждого из полученных гидрогенизировавных сонолимеров с 50 вес. ч. полибутадиена на валковом смесителе. Результаты испытаний на прочность в сыром состоянии полученной комнозиции приведены ниже.

СополимерА В С D

Прочность в сыром состоянии, кг1см 0,95 1,7 5,1 11,5

Таким образом, с ростом содержания гидрогенизированных бутадиеновых звеньев в вводимом гидрогенизированном бутадиенстирольном нерегулярном сополимере прочность полибутадиенового полимера в «сыром состоянии возрастает.

Пример 3. Бутадиен-стирольные нерегулярные сополимеры, характеризующиеся различным содержанием стирольных звеньев, подвергают гидрогенизации, продолжая реакцию до момента гидрогенизации половины всех бутадиеновых звеньев исходного полимера. Содержание отдельных звеньев в полученных гидрогенизированных сополимерах а, b и с следующее (в вес. %):

а b с

Стирольные звенья 18 23 50 Бутадиеновые звенья 48 33 25 Гидрогенизированные

бутадиеновые звенья 34 44 25

Далее готовят смесь 50 вес. ч. каждого из полученных гидрогеи:нзн рованных сонолимеров с 50 вес. ч. полибутадпепа. Процесс смешения проводят на валковом смесителе. Результаты пспытатпп композицин на прочность ноказаны ниже.

Сополимера b с

Прочность в сыром СОСТОЯ}П1И,

кг/слг20,95 8,5 5,1 2,5

Очевидно, что прочность полибутадиена в «сыро.м состоянии изменяется в зависимости от вводимого гидрогенизированного бутадиен-стирольного нерегулярного сополимера, характеризующегося различным содержанием стирольных звеньев.

25

Предмет изобретения

Снособ получения вулканизуемой композиции, состоящей, по крайней мере, пз одпого каучукоподобного полимера, отличающийся тем, что, с целью повышения прочности невулканизовапиого полимера, в состав композиции вводят гидрогенизированный бутадиен-стирольный сополимер в количестве 5- 95 вес. ч. на 100 вес. ч. смеси полпмеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ ПОЛИФЕНИЛЕНОВЫЙ ЭФИР И ПОЛИАМИД | 1988 |

|

RU2076122C1 |

| Ударопрочная термопластичная композиция | 1971 |

|

SU470970A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1968 |

|

SU428609A3 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-БУТАДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2286362C2 |

| ВУЛКАНИЗУЕМАЯ СМЕСЬ, СОДЕРЖАЩАЯ ЧАСТИЧНО ГИДРИРОВАННЫЕ ВИНИЛАРЕНОВЫЕ СОПРЯЖЕННЫЕ ДИЕНОВЫЕ РАЗВЕТВЛЕННЫЕ ПОЛИМЕРЫ | 2008 |

|

RU2442806C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1991 |

|

RU2081889C1 |

| СПОСОБ МОДИФИКАЦИИ ВУЛКАНИЗАЦИОННОСПОСОБНЫХ ПОЛИМЕРОВ И СОПОЛИМЕРОВ БУТАДИЕНА | 1972 |

|

SU324750A1 |

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ СМЕСИ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2424257C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОГЕНИЗИРОВАННЫХ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИОЛЕФИНОВ | 1991 |

|

RU2067589C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРОГЕНИЗАЦИИ ПОЛИМЕРОВ С НЕНАСЫЩЕННЫМИСВЯЗЯМИ | 1971 |

|

SU314342A1 |

Авторы

Даты

1971-01-01—Публикация