1

Изобретение относится к ироизводству полимерных ком-позиций , в частности, к производству каучукоподобпых композиций с улучшенными эксплуатационными свойствами.

Известен способ получения полимерных композиций полимеризацией винилароматических соединений, например стирола, в водной эмульсии в присутствии радикальных инициаторов и диеновых синтетических каучуков. Полученная композиция представляет собой термопласт с улучшенной ударопрочностью.

Целью настоящего Изобретения является получение каучукоподобной полимерной композиции, обладающей высокими эксплуатационными свойствами и улучшенной совместимостью с наполнителями.

Указанная цель достигается путем нриготовления смеси полимеров, состоящей из: а) 25-95 вес. ч. гомополимера диолефина с двойными сопряжепными связями или статистического (беспорядочного) сополимера этого диолефииа с моновинилзамещенным ароматическим соединением при содержании последнего не более 40 вес.%, и б) 75-5 вес. ч. статистического сополимера диолефина с двойными сопряженными связями и моновинилзамещенного ароматического соединения при содержании последнего 50-95 вес.%.

Беспорядочный сополимер (б) получается при сополимеризации в инертной среде диолефнпа с двойными сопряженными связями и моновинилзамещениого ароматического соединения в присутствии указанного «живого гомополимера диолефина или «живого беспорядочного сонолимера диолефина и винилзамещешюго ароматического соединения нри содержании последнего не более 40 вес.% и в присутствии литиевого катализатора.

Для краткости в последующем изложении

«живой беспорядочный сополимер диолефина с двойными сопряженными связями и моновииилзамещенного ароматического углеводорода, содержащий не более 40% носледнего, называется сополимер ДО-МВЗА 40, а

беспорядочный сополимер днолефина с двойными сопряженными связями и моновинилзамещенного ароматического соединения, содержащий последнего 50-95 вес.%, будет называться «сополимер ДО-МВЗА 5095.

К растворителям, пригодным в предлагаемом способе, относятся летучие инертные растворители, например такие ароматические углеводороды, как бензол, толуол и ксилол, алифатические углеводороды, например пентан,

гексан и гептан, циклические предельные углеводороды, например циклопентан и циклогексан, и смеси двух или более растворителей указанных типов. Предпочтительно применяются такие алифатические углеводороды,

как пентап и гексап.

При получении сополимера ДО-МВЗА 5095 в алифатических углеводородных растворителял этот сополимер легко осаждается на стенках реактора для полимеризации, в результате чего затрудняется манипулирование с продуктом в производственных условиях. Кроме того, конверсия мономера обычно очень мала, так как в указанных алифатических углеводородах сополимер ДО-МВЗА 5095 нлохо растворяется. Поэтому такой сополимер трудно выделяется из реакционной смеси и не смешивается с другими полимерами пли сополимерами, лолимеризованными в растворе.

В предлагаемом способе сополимер ДО-МВЗА 5095 на стенках реактора не осаждается благодаря присутствию в реакционной среде полимера диолефииа или сополимера ДО-МВЗА 40, хорошо совместимого с сополимером МВЗА 5095, а также в результате присоединения части активных молекул сополимера ДО-МВЗА 5095 к молекулам сополимера ДО-МВЗА 40.

В результате этого можно получать исходный каучук, применяемый для получения однородной резнповой смеси, вполне пригодной для практического применения даже в том случае, когда конечная полимерная смесь содер/кнт большое количество сонолнмера ДО-МВЗА 5095.

К пoлимepa r диолефина с двойными сопряжениымн связями и сополимерам ДО-МВЗА 40, которые можно применять в данном процессе, относятся, например полибутадиеновый каучук, имеющий относительно небольшое содержание связей цис-1,4, полиизопреповый каучук с большим содержанием цис-СБЯзеи и бутадиенстирольный беспорядочный сополимер, содержащий не более 40 вес.% стирола и получаемый при полимеризации в растворе в присутствии катализатора на основе лития.

Катализатор на основе лития является одним из немногих катализаторов, снособных сополимеризовать диолефин и моновинилзамещенное ароматическое соединение.

При полимеризация смеси диолефина с двойными сопряженными связями и моновинилзамещенного ароматического соединения в присутствии одпого только литиевого катализатора без других добавок вначале полимеризуется диолефин, а затем к полученному блоку полимера диолефииа присоединяется моновилзамеп еиное соединение до образования блок-сополимера диолефина и моновинилзамещенного ароматического соединения. Это объясняется тем, что скорость реакции диолефина значительно больше, чем скорость реакции моновйннлзамешенного ароматического соединения.

Поэтому при получеппи беспорядочного сополимера диолефина с сопряженными двойными связями и моиовииилзамещенного ароматического углеводорода необходимо сополимеризовать смесь мономеров, содерл ащую больше моновинилзамешспного ароматического углеводорода, чем предполагаемое содержание его в получаемом сополимере, нрименяя вначале литиевый .катализатор.

Беспорядочный сополимер с заданным содержанием моновинилзамещеннрго ароматического соединения, можно получить также при сополимеризации с применением в качестве катализатора органического соединения другого щелочного металла, имеющего формулы RM, К(УМ) или R()„, где R - алифатическая или ароматическая группа, У - кислород или сера, п 1-4 и М - любой щелочной металл, кроме лития, вместе с катализатором на основе лития или применяя в качестве добавки кетилпроизводное щелочного металла, кроме лития, например калий- ацетон.

Кроме того, при применении добавок, содержащих полярные группы, как тетрагидрофуран и гексаметилфосфорамид, скорость реакции моповинилзамещенного ароматического соединения увеличивается больше, чем скорость реакции диолефина с двойными сопряженными связями. Таким образом, при наличии достаточного количества указанных добавок, содержащих полярные группы, в полимеризационной системе образуется беспорядочный сополимер диолефина с сопряженными двойными связями и моновинилзамещенного ароматического соединения.

Безусловно, предлагаемый способ приведенными примерами не ограничивается и при практическом осуществлении этот способ можно варьировать.

Далее предлагаемый способ описан более подробно.

Когда раствор полимера диолефина с двойными сопряженными связями получают при полимеризации этого диолефвна в растворе с применением катализатора на основе лития, нолимерную смесь приготовить при добавлении к полученному раствору полимера диолефина смеси мономеров диолефина с двойными сопряженными связями и моповииилзамещенного ароматического соединения, содержащей последнего соединения больше, чем в получаемом сополимере ДО-МВЗА 5095, совместно с литиевым катализатором для последующей сополимеризации. Сополимеризацию продолжают или при добавлении диолефина, или оставляя часть диолефина непрореагировавшей при его первой полимеризации, после чего проводят сополимеризацию непрореагировавшего мономера с моновинилзамещенным ароматическим соединением, добавляемым совместно с литиевым катализатором, и ведут сополимеризацию, до конца добавляя диолефин. Кроме того, полимерную смесь можно получить при полимеризации диолефина в присутствии литиевого катализатора, добавляя к получениому раствору полимера литиевый катализатор и описанную выше добавку, способствующую образованию беспорядочного сополимера, и мономерную смесь диолефина и моновинилзамещенного ароматического соединения с последующей сополимеризацией полученной смеси. По предлагаемому способу можно получить яолимерную смесь при сополимеризации вначале мономернои смеси диолефина с двойными сопряженными связями и моновинилзамещенного органического соединения в присутствии литиевого катализатора до образования полимера, состоящего в основном из диолефина, а затем продолжать полимеризацию при добавлении вещества, способствующего ооразованию беспорядочного сополимера, совместно с литиевым катализатором до образования сополимера ДО-МВЗА 5095. Кроме того, такую полимерную смесь можпо также получить, применяя в качестве исходного продукта сополимер ДО-МВЗА 40, вместо диолефина с двойными сопряженными связями; вначале получают беспорядочный сополимер диолефина и моновинилзамещенного ароматического соединения, как описаео ранее, а затем сополимеризуют диолефин и моновинилзамещенное ароматическое соединение в присутствии ранее полученного беспорядочного сополимера. К катализаторам на основе лития, которые можно применять для сополимеризации диолефина с двойными сопряженными связями и моновинилзамещенного ароматического соединения для получения сополимера ДО-МВЗА 5095, относятся предпочтительно металлический литий, монолитиевые соединения, например метиллитий, этиллитий, пропиллитий, амиллнтий, гексиллитий, 2-этилгексиллитий, фениллитий, толиллитий н ксилиллитий, и дилитиевые соединения, например пентаметилендилитий, 1,5-ДИлитио1нафталин и 1,2-дилитиостильбен. По предлагаемому способу концентрация получаемой смеси полимеров составляет 5-50 вес. %, или предпочтительно 10- 25 вес. %. При концентрации более 50 вес. % илн менее о вес.% нельзя получить однородную смесь, предусмотренную изобретением. Сополимеризацию днолефина с двойными сопряженными связями и моновинилзамещенного ароматического соединения с целью получения сополимера ДО-МВЗА 5095 проводят при температуре О-150°С, или лучше 25-120°С в течение времени от 5 мин до 24 час, или предпочтительно от 30 мин до 5 час. Полимеризацию в растворе следует проводить в атмосфере инертного азота или аргона. Следует избегать присутствия таких загрязнений, как кислород, вода и т. д., которые дезактивируют катализатор во время полимеризации. Поэтому при применении полимера диолефина с сопряженными двойными связями или сополимера ДО-МВЗА 40, полученного заранее путем перерастворення его в растворителе, необходимо как можно более тщательно удалять содержащиеся в нем кислород и воду путем пропускания азота через раствор. В нолучаемой смеси полимеров количество сополимера ДО-МВЗА 5095 .может быть в пределах 5-75 вес. % и предпочтительно 25-60% от общего веса получаемой смеси. Физические свойства резиновых смесей, содержащих менее 5 вес.% сополимера Ди-МВЗА 5095, хуже, чем свойства резиновых смесей, содержащих 5-75 вес.% этого сополимера и получаемых по предлагаемому способу. Смесь полимеров, содержащая более 75 вес.% сополимера ДО-МВЗА 5095, трудно перераоатывается и практически мало пригодна. В данном процессе, особенно когда в качестве растворителя применяется такой алифатический углеводород, как пентан или гексаи, при содержании сополимера ДО-МВЗА 5095 более 75% от веса получаемой полимерной смеси, происходит осаждение этого со 1олимера или разделение фаз полимера диолефнна или сополимера ДО-МВЗА 40. Причина ограничения содержания моповн)1илзамещенного ароматического углеводорода в сополимере ДО-МВЗА 5095, содержащегося в смеси поли.меров, получаемой по предлагаемому способу, пределами 50-95 вес.%, указана в совместно действующей патентной заявке США серии № 683025. Она заключается в том, что беспорядочный сополимер, содержащий моновинилзамещенного ароматического соединения больше или меньнле указанного предела не может дать полимерной смеси, обладающей отличной способностью к переработке, с отличной характеристикой н хорошо сбалансированными свойствами, предусмотренными данным изобретением. В то время как вулканизованные изделия, получаемые из сополимера диолефина с сопряженными двойными связями и моновинилзамещенного ароматического соединения, содержащего меньше 50% последнего соединения, имеют плохую характеристику твердости, прочности на истирание и т. д., вулканизаты, полученные из сополимера, содержащего более 95 вес.% моновинилзамещенного ароматического углеводорода, и.меют худшие динамические свойства, остаточную деформацию при , низкую температурную характеристику и т. д. Ограничение содержания моновинилзамещенного ароматического соединения в сополимере ДО-МВЗА 40, которое не должно быть более 40 вес.%, в основном имеет такое же основание, как указанное выше, т. е. при его содержании более 40 вес.%, в}лканизованный продукт, получаемый из полимерной смеси, обладает худшими динамическими свойствами, низкотемпературной характеристикой и прочностью на истирание. Вообще, полимерная смесь, получаемая по предлагаемому способу, имеет вязкость по Муни 15-150 при измерении вискозиметром Муни на образце, нагретом предварительно до температуры 100°С в течение 1 мин, в барабяне больших размеров и после обработки в течение 4 мип.

Если полимерная смесь имеет вязкость по Муми менее 15, вулкадизат обладает несколько худшим сопротивлением истиранию.

При вязкости по Муни более 150 не только затрудняется такая переработка полимерной смеси, как вальцевание, но также ухудшаются свойства получаемого вулкапизата в результате ухудшения совместимости полимерной смеси с наполнителями.

В полимерной смеси, получаемой по предлагаемому способу, молекулы сополимера ДО-МВЗА 5095 равномерно диспергированы и охвачены молекулами полимера диолефина с сопряженными двойными связями или сополимера ДО-МВЗА 40. Поэтому полимерная смесь, получаемая после удаления растворителя, имеет исключительно однородный состав и дает резиновые смеси с отличной характеристикой.

Причина однородности состава, получаемой в процессе полимерной смеси, заключается, повидимому, в следующем. Поскольку сонолимеризация моно.меров диолефинов с сопряженными двойными связями и моновии11лзамеш,енного ароматического соединения начинается в растворе полимера этого диолефина или сополимера ДО-МВЗА 40, получаемые молекулы сополимера ДО-МВЗА 5095 улавливаются и окружаются молекулами полимера диолефина или сополимера ДО-МВЗА 40, в результате чего достигается однородная мнкромолекулярная структура полимерной смеси.

Кроме того, при получении сонолимера ДО-МВЗА 5095 путем полимеризации в растворе в присутствии литиевого катализатора, часть активных молекул конечного сонолимера присоединяется к молекулам полимера диолефина или сонолимера ДО-МВЗА 40, в результате чего получается нолимерная смесь с отличной рабочей характеристикой в противоположность смеси, образующейся при простом смешении этих двух полимерных компонентов в виде раствора. По этой причине полимерная смесь, получаемая по предлагаемому способу, очень однородна по сравнению с получаемой при смешении полимерных компонентов в растворенном состоянии, не говоря уже о смесях, получаемых при механическом неремешивании.

Получаемые полимерные смеси не только обладают отличной способностью к переработке, например на вальцах, совместимостью, усадкой на вальцах, способностью шприцеваться и т. д., но также отличной прочностью на истираиие, механическими и динамическими свойствами, усадкой нрн сжатии и т. д. Поэтому предлагаемую полимерную смесь можно иснользовать для изготовления самых разнообразных изделий, включая прочные нодощвы, шприцованные и вспененные изделия.

Кроме того, такая смесь oбVIaдaeт отличными низкотемпературными свойствами, способностью к переработке и другими качествами

по сравнению со свойствами известных смесей полимеров, полученных нри смешении полимеризованных в эмульсии сонолимеров ДО-МВЗА 40 с сополимерами ДО-МВЗА 5095, получаемых также нри эмульсионной полимеризации в форме латексов. По этой причине предлагаемую полимерную смесь с успехом можно применять для изготовления разных вулканизованных изделий, для чего непригодны полимерные смеси, известные до настоящего времени, ввиду плохих низкотемпературных свойств.

Пример 1. К 15%-ному раствору 1,3-бутадиена в гексане добавляют0,05 вес.% бутил5 лития на 100 вес. ч. 1,3-бутадиена в качестве

катализатора и полимеризацию проводят при

температуре 90°С в течение 3 час.

Часть полученного раствора бутадиенового каучука используют для измерения вязкости 0 по Муни, предварительно нагревая пробу при температуре 100°С в течение 1 мин в большом вращающемся барабане и с последующей выдержкой в барабане в течение 4 мин; вязкость равна 45.

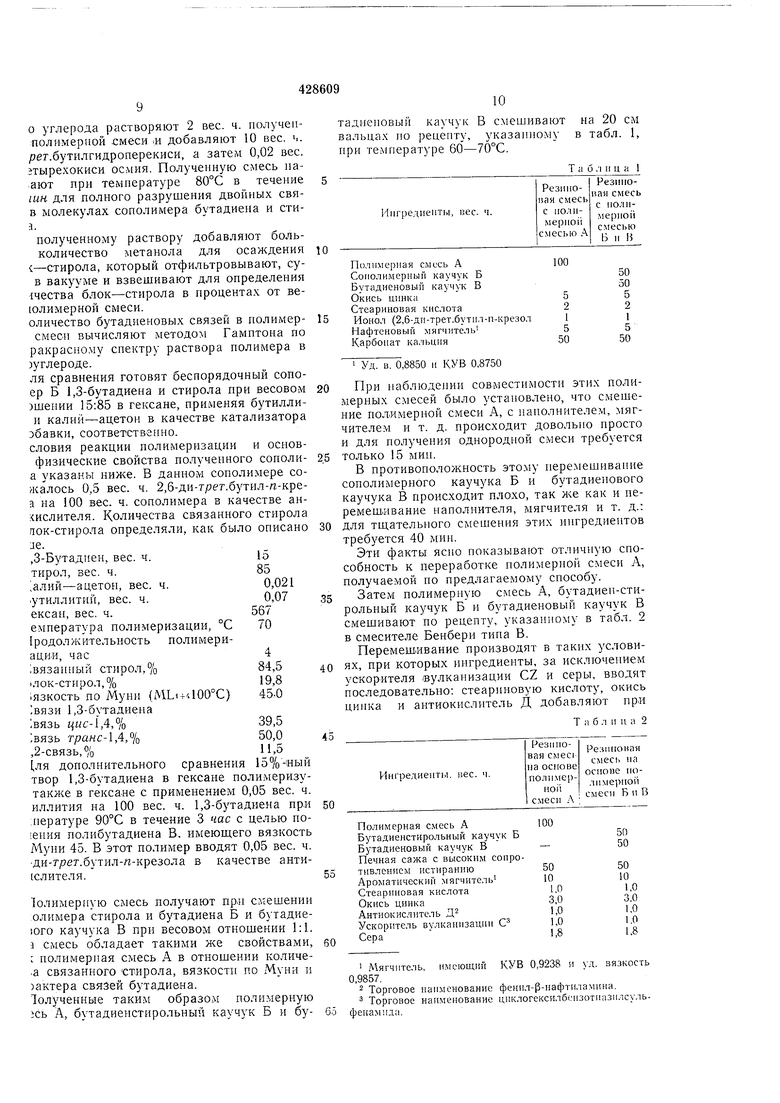

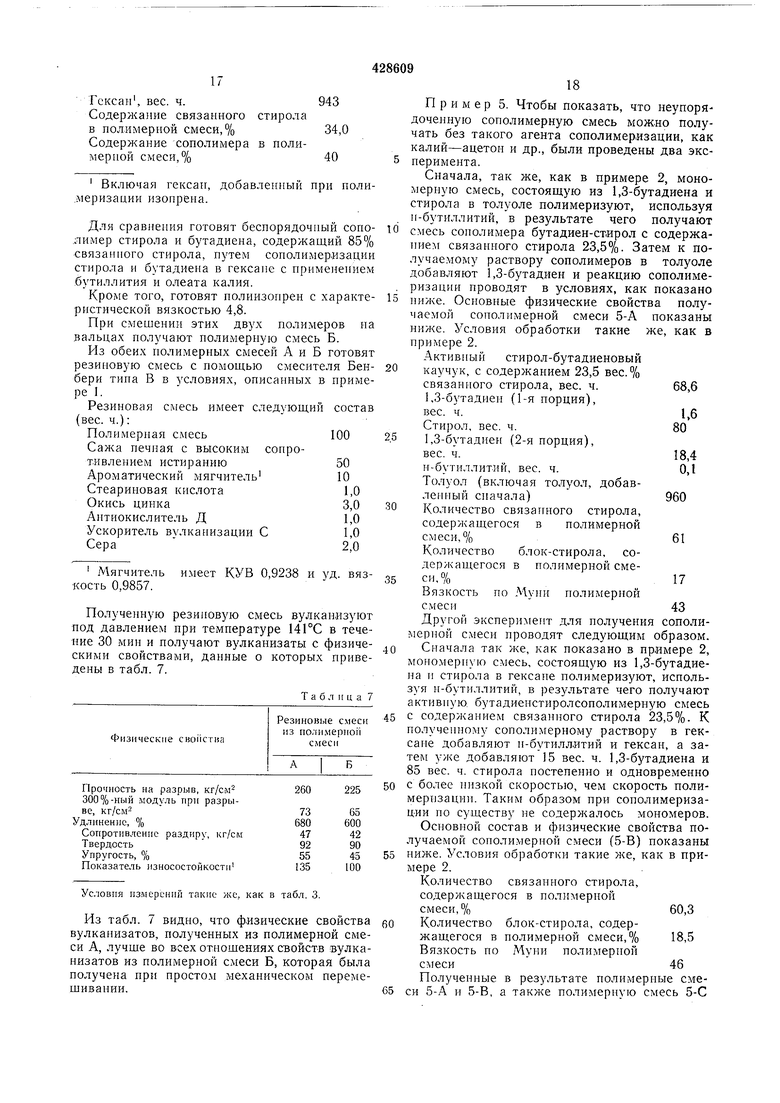

К полученному раствору полимера добавляют последовательно 1,3-бутадиен, стирол, бутиллитий в качестве катализатора и калий-г ацетон в качестве агента беспорядочной сонолимеризации в количествах, указанных в табл. 1, и проводят сополимеризацию.

Количество добавляемого агента сопояимеризации должно обеснечивать равные относительные скорости реакции 1,3-бутадиена и стирола.

После окончания реакции добавляют 0,5 вес. ч. 2,6-ди-Туоет. бутил-«-крезола на 100 вес. ч. полимерной смеси в качестве антиокислителя, удаляют гексан и получают полимерную смесь А, основные физические свойства которой приведены ниже.

Активный бутадиеновый вес. ч.

1,3-Бутадиен, вес. ч. Стирол, вес. ч. Калий-ацетон, вес. ч. Бутиллитий, вес. ч. Гексан (включая ранее ленный гексаи), вес. ч. Связанный стирол, вес.% Блок-стирол, вес.% Вязкость полимерной по Муни (MLi+4lOO°) Связи бутадиена в нол смеси

Связь ц«с-1,4,% Связь транс-1,4,%

1,2-.связь, %

Количество связанного стирола в полимерной смеси выражается в весовых процентах, вычисленных с использованием значения показателя преломления.

Количество блок-стирола определяют следующим методом. В 100 вес. ч. четы1 еххлорио углерода растворяют 2 вес. ч. получепполимераой .смеси « добавляют 10 вес. ч. рег.бутилгидроперекиси, а затем 0,02 вес. гтырехокиси осмия. Полученную смесь паают при темнературе 80°С в течение ш« для полного разрушения двойных свяв молекулах сополимера бутадиена и стиа. полученному раствору добавляют больколичество метанола для осаждения с-стирола, который отфильтровывают, сув вакууме и взвешивают для онределения 1чества блок-стирола в процентах от веюлимерной смеси. оличество бутадиеновых связей в полимерсмесн вычисляют методом Гамптона по ракрасному спектру раствора полимера в зуглероде. ля сравнения готовят беспорядочный сопоер Б 1,3-бутадиена и стирола при весовом )шении 15:85 в гексане, применяя бутиллип калий-ацетон в качестве катализатора эбавки, соответственно, словия реакции полимеризации и основфизические свойства полученного сополиа указаны ниже. В данном сополимере сожалось 0,5 вес. ч. 2,б-ди-т/;ет.бутил-п-креа на 100 вес. ч. сополимера в качестве анкислителя. Количества связанного стирола fiOK-стирола определяли, как было описано ле. ,3-Бутадиен, вес. ч.15 тирол, вес. ч.85 алий-ацетон, вес. ч.0,021 утиллитий, вес. ч.0,07 ексан, вес. ч.567 емпература полимеризации, °С 70 1родолжительность полимериацни, час4 Связанный стирол,%84,5 |лок-стирол,%19,8 1язкость по Муни (MLiH-4 00°C) 45-0 1вязи 1,3-бутадиена ;вязь цнс-1,4,%39,5 ;вязь гране-1,4,%50,0 ,2-связь,%11,5 ля дополнительного сравнения 15%-1ный твор 1,3-бутадиена в гексане полимеризутакже в гексаае с применением 0,05 вес. ч. иллития на 100 вес. ч. 1,3-бутадиена прл ;пературе 90°С в течение 3 час с целью по1епия полибутадиена В, имеющего вязкость Мупи 45. В этот полимер вводят 0,05 вес. ч. ди-грег.бутил-л-крезола в качестве анти(слителя. Толимериую смесь получают пр.п смешении олимера стирола и бутадиена Б и бутадие:ого каучука В при весовом отношении 1:1. 1 смесь обладает такими же свойствами, ; полимерная смесь А в отношении количеа связанного стирола, вязкости по Муни и )актера связей бутадиена. 1олученные таким образом полимерную ;сь А, бутадиенстирольный каучук Б и бутадиеновый каучук В смешивают на 20 см вальцах по рецепту, указанному в табл. 1, при температуре 60 -70°С. Т а б . II ц а 1 Полимерная смесь А Со11О.пимериы каучук Б Бутадиеновый каучук В Окись цинка Стеариновая кислота Ионол (2,6-д 1-трет.бут11л-п-крезол Нафтеновый мягчитель Карбонат кальция Уд. в. 0,8850 и КУВ 0,8750 При наблюдении совместимости этих полимерных смесей было установлено, что смешение полимерной смеси А, с наполнителем, мягчителем и т. д. происходит довольно просто и для получения однородной смеси требуется только 15 мин. В противоположность этому неремешивапие сополимерного каучука Б н бутадиенового каучука В происходит плохо, так же как и перемешивание наполнителя, мягчителя и т. д.: для тш,ательного смешения этих ингредиентов требуется 40 мин. Эти факты ясно показывают отличную способность к переработке полимерпой смеси А, получаемой по предлагаемому способу. Затем полимерную смесь А, бутадиеп-стирольный каучук Б и бутадиеновый каучук В смешивают по рецепту, указанному в табл. 2 в смесителе Бенбери типа В. Перемешивание производят в таких условиях, при которых 1П1гредиенты, за исключением ускорителя вулканизации CZ и серы, вводят последовательно: стеариновую кислоту, окись цинка и антиокислитель Д добавляют при Т а б л и и а 2 Полимерная смесь А Бутадиенстирольный каучук Б Бутадиеновый каучук В Печная сажа с высоким соиротивленнем истиранию Ароматический мягчитель Стеариновая кислота Окись циика Антиокислитель Д Ускоритель вулкаиизации С Сера Мягчитель, имеющий КУВ 0,9238 и уд. вязкость ,9857. Торговое наименование фенил-р-нафтиламина. Торговое наименование цпклогексилбензотиазилсульфенамида. температуре смешения 120°С через 30 сек после Загрузки полимера в загрузочную воронку, зате.м после перемешивания в течение 15 мин добавляют сажу и мягчитель и перемешивают в течение 5 мип. После выдержки смеси в течение 24 час добавляют ускоритель вулканизации и серу и перемешивают при температуре 105°С в течение 2 мин. Время, необходимое для полного смешепия иш-реднентов резиновой смеси на основе полимерной смеси А, т. е. период времени до достил епия максимальной величины крутяш,его моме))та смешения после введения , равен 2 мии, в то время как для перемешивания смеси на основе полимерной смеси Б и В требуется 4 мин. Это доказывает, что нолимериая смесь А обладает отличной совместимостью с остальными ингредиентами. Эти две резиновые смеси вулканизуют давлением при температуре 141°С в течение 30 мнп и определяют физические свойства вулканизатов. Полученные результаты приведепы в табл. 3. Прочность на разрыв, кг/см 300%-11ый модуль разрыва, кг/с. Удлинение, % Сопротивление раздиру, кг/см . Твердость Упругость Температура хрупкости Показатель истирання Измерена по А5ТМД 4I2-61T. 2Измерен по АЗТМД 624-54. 3Измерен по АЗТМД 676-59Т. Измерен типсо.мстром ДУНЛОП. 5 Измерен с нрнменением прибора для измерення крутящего момента Гехмана. Измерен нрн применении прибора Акрон для измерення истирания с мертвы-м грузом 2 кг при угле скольжения 75°. Как видно из данных табл. 3, вулканизаты из резиновой смеси на основе полимерной смеси А обладают практически лучшими физическими свойствами, динамическими свойствами, в частпости низкотемпературной характеристикой, износостойкостью и упругостью, чем такие же свойства вулканизатов, иолученных из резиновой смеси на основе механически смешанных полимеров. При м е р 2. В присутствии литиевого катализатора скорость реакции 1,3-бутадиена больше скорости реакции стирола. Поэтому при изготовлении беспорядочного сополимера из мономерной смеси стирола и бутадиена вначале полимеризуют мономерную смесь с большим содержанием стирола. Например, пр.и поли.меризацнн мономерной смеси, содержащей 15,0 вес. ч. 1,3-бутадиена и 85,0 вес. ч. т а б л и ц а 3 стирола, в толуоле с нримепеиием оутнлл в начальной стадии весовое oтиoпJeниe 1,3 тадг1ена к стиролу равпо 77:23. Таким о( зом, при непрерывной подаче 1,3-бутад1к полимер.изуемому раствору с целью под, жапия указанпого отношения 1,3-бутадиег стиролу в получаемом каучуке, можпо ii чить бесиорядочный сополимер с одипако содержанием стирола от пачалыюй до ко ной стадии полимеризации. В соответствии с этим способом СОПОЛ ризуют мономерпую смесь, поддерживая О шеиие 1,3-бутадиена к стиролу, равным 1 вес. ч. и применяя 0,070 вес. ч. бутиллити 100 вес. ч. мономеров, при температуре 7 в течение 6 час. Часть полученного раствора сонолим после удаления из нее толуола использ для определения содержания стирола мето с использованием значенияпоказателя пре; ления: содержание стирола 23,5%. К полученному раствору сополимера в луоле добавляют 1,3-бутадиен, стирол и рагидрофураи в качестве агента беспоря; ной полимеризации и проводят реакцию с лимеризации в условиях, приведенных нк Осповные физические свойства полученной лимерной смеси А также приведены ниже. Раствор полимерной смеси в толуоле вь вают в метанол для осаждения полимера, торый затем сушат в вакууме после доба НИН к нему 0,5 вес. ч. 2,6-д.11-трет бутил-юрез в качестве антиокислителя. Активный бутадиемстирольный бесиорядочиый сонолимер, содержащий 23,5 вес.% стирола, вес. ч. 1,3-Бугадиен, цес. ч. Стирол, вес. ч. Тетрагпдрофуран, вес. ч. Бутнллнтий, вес. ч. Толуол (включая, добавленный ранее), вес. ч. Количество связанного стирола в полимерной смеси ,% Количество блок-стирола,% Вязкость по Муни полимерной смеси (ML, + i, 100°С) Связи бутадиена в полимерной связи Связь цис-1,4, % Связь транс-1,4, % 1,2-связь, % Условия измерения такпе же, как были ука: выше. Для сравнеиия тем же способом готовят полимер, содерл ащий 23,5% связанного с рола, и раствор того же сополимера, как с санный выше, за исключением того, что держание связаиного стирола было рави 85,0%. Полученные растворы этих сополимеро толуоле смешивают в такой пропорции, количество беспорядочного сополимера, со жащего 85,0% связанного стирола, было р ным 100 вес. ч. на 68,6 вес. ч. беспорядочн сополимера, содержащего 23,5% связанн стирола. После тщательного перемешива получают однородную смесь, которую выли

13

ют в метанол для осаждения полимера, к которому добавляют 0.5 вес. ч. 2,6-ди-трег. бутил-п-крезола. Осадок сушат и получают полимерную смесь Б. Основные физические свойства полимерной смеси Б приведены ниже.

Вязкость по Муни, MLi+4, 100°С46,0

Количество связанного стирола, % 60,5 Связи бутадиена

Связь цис-1,4,%32,0

Связь транс-1,4,%50,5

1,2-связь,%17,5

Условия измерения такие же, как было описало выше.

Полученную по.предлагаемому способу полимерную смесь А, полимерную смесь Б, полученную при смешении полимеров в виде растворов, и полимерную смесь В, содержавшую 60,0% стирола и полученную при смешении полимеризованпого в эмульсии сополимерного каучука, содержавшего 85,0% связаииого стирола, с бутадиен-стирольным каучуком, содержавшим 23,5% связанного стирола, обрабатывают на открытых вальцах при температуре 75°С ПО следующему рецепту (вес. ч.): Полимерная смесь100

Окись цинка5

Хакуенка О20

Напсил VN-3215

Глина20

Стеариновая кислота2

ИонолI

Нафтеновый мягчитель 6

Полиэтиленгликоль2

Ускоритель вулканизации ,5

Ускоритель вулканизации ,3

Сера1,7,

Смоляная кислота, активировапная карбонатом кальция.

Порошкообразный гидрат кремневой кислоты.

Мягчитель, имеющий КУВ 0,8300 и уд. вязкость 0,8857.

Дибензотиазилдисульфид.

Дифенилгуанидин.

При наблюдении совместимости этих трех полимерных смесей при вальцевании установили, что время, необходимое для полного перемешивания всех ингредиентов было разное: для полимерной смеси А 25 мин, для полимерной смеси Б 30 мин и для полимерной смеси В 45 мин.

Из этого следует, что полимерная смесь, приготовленная по предлагаемому способу, обладает отличной совместимостью при смешении с ингредиентами резиновой смеси по сравнению с совместимостью полимерной смеси В, полученной при эмульсионной полимеризации.

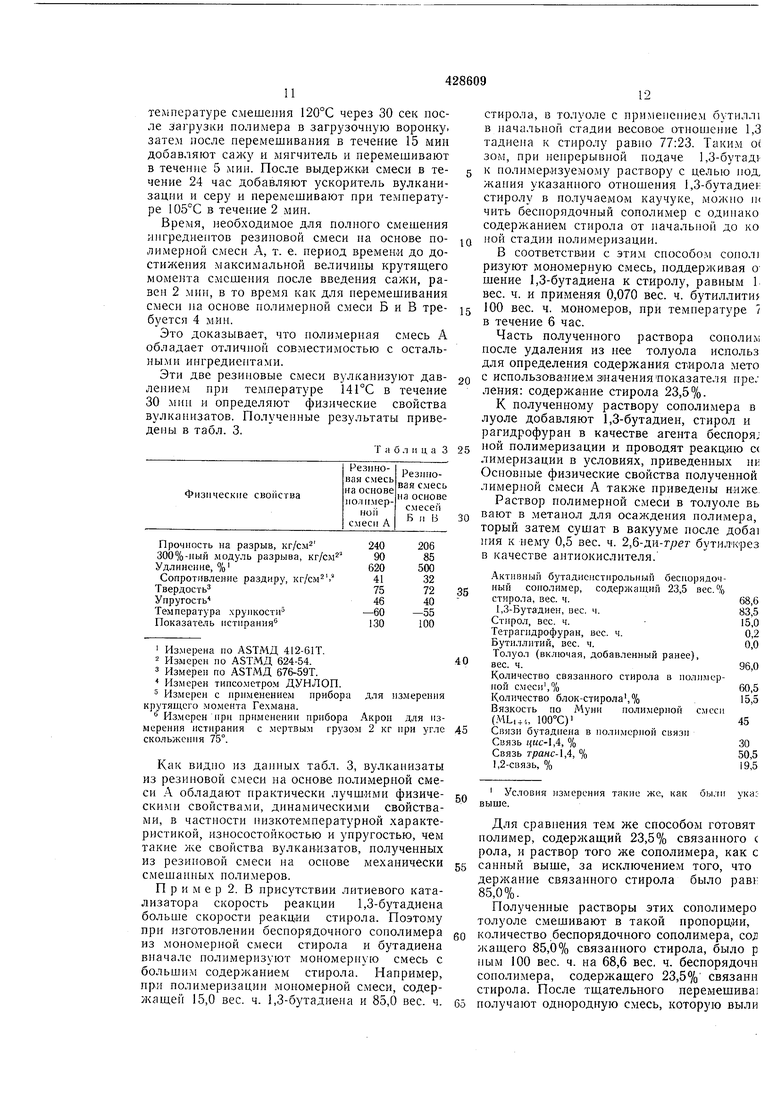

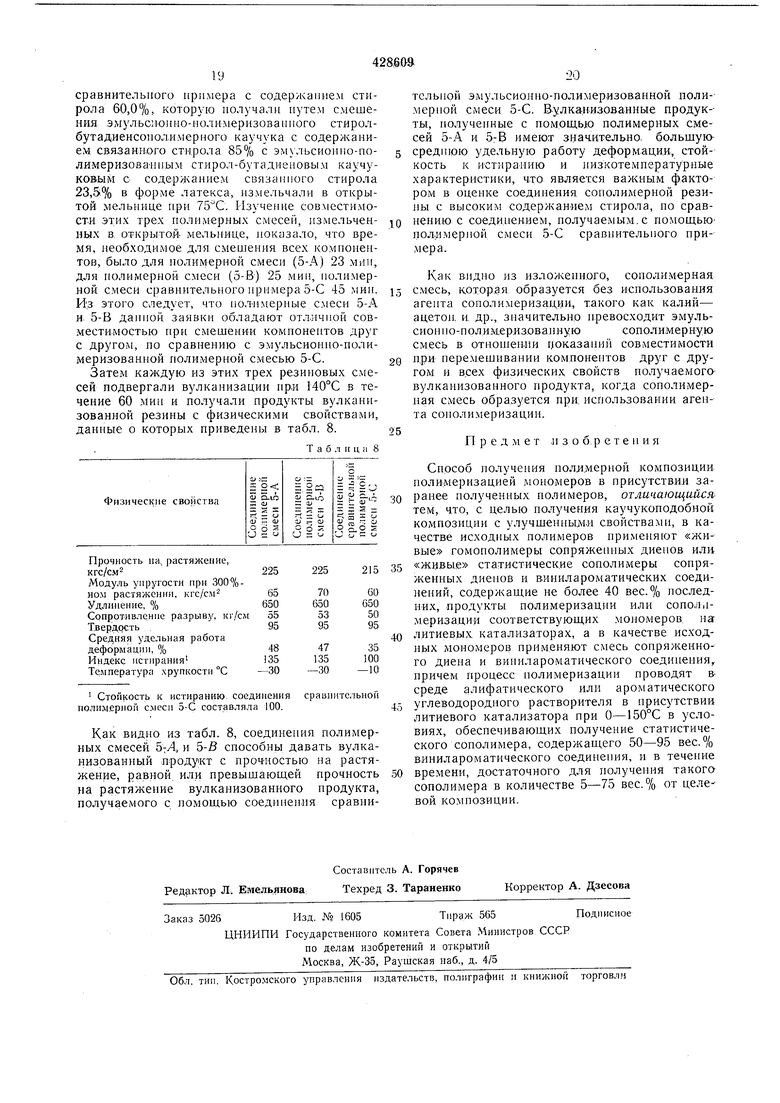

Эти три резиновые смеси вулканизуют при температуре 140°С в течение 60 мин и определяют физические свойства вулканизатов. которые указаны в табл. 4.

14

Таблица 4

Соиротнвлешк истиранию смеси Б рнвио 100.

Условия измерений были такие же, как в табл. 3.

Как видно пз табл. 4, полимерная смесь А способна давать вулканизат с лучшими физическимл свойствами, в частности с лучшими твердостью, упругостью и сопротивлением истиранию, чем полимерная смесь Б, полученная при смешении растворов.

Следует отметить, что резиновая смесь на основе полимерной смеси Б обладает значительно лучшими низкотемпературными свойствами, что является важным фактором при оценке резиновых смесей с большим содерж.анием стирола, а также с лучшим сопротивлением истиранию и динамическими свойствами, чем резиновые смеси на основе нолимерных смесей, полученных при эмульсионной полимеризации В.

Тр.и полученные резиновые смеси вулканизировали при температуре 140°С в течение 60 мин в форме с целью получения подошв для обуви, которые использовали для изготовления обуви, подвергавшейся затем носке с целью определения износостойкости. Полученные показатели износостойкости приведены ниже.

Резиновая смесь на основе нолимерной смеси А135

Резиновая смесь на основе ноли. мерной смеси Б100

Резиновая смесь на основе полимерной смеси В90 Из приведенных данных видно, что из1 осостойкость резиновой смеси на основе ноли.мерной смеси А значительно лучше износостойкости резиновых смесей на основе полимерных смесей Б и В.

П р и м е р 3. К 15%-ному гексановому раствору, содержащему 100 вес. ч. 1,3-бутадиена, добавляют 0,055 вес. ч. бутнллития на 100 вес. ч. 1,3-бутадиена и нроводят полимеризацию при температуре 70°С в течение 6 час в атмосфере азота.

Часть полученного полимерного раствора после удаления гексана используют для измерения вязкости по Муни: она равна 35,0.

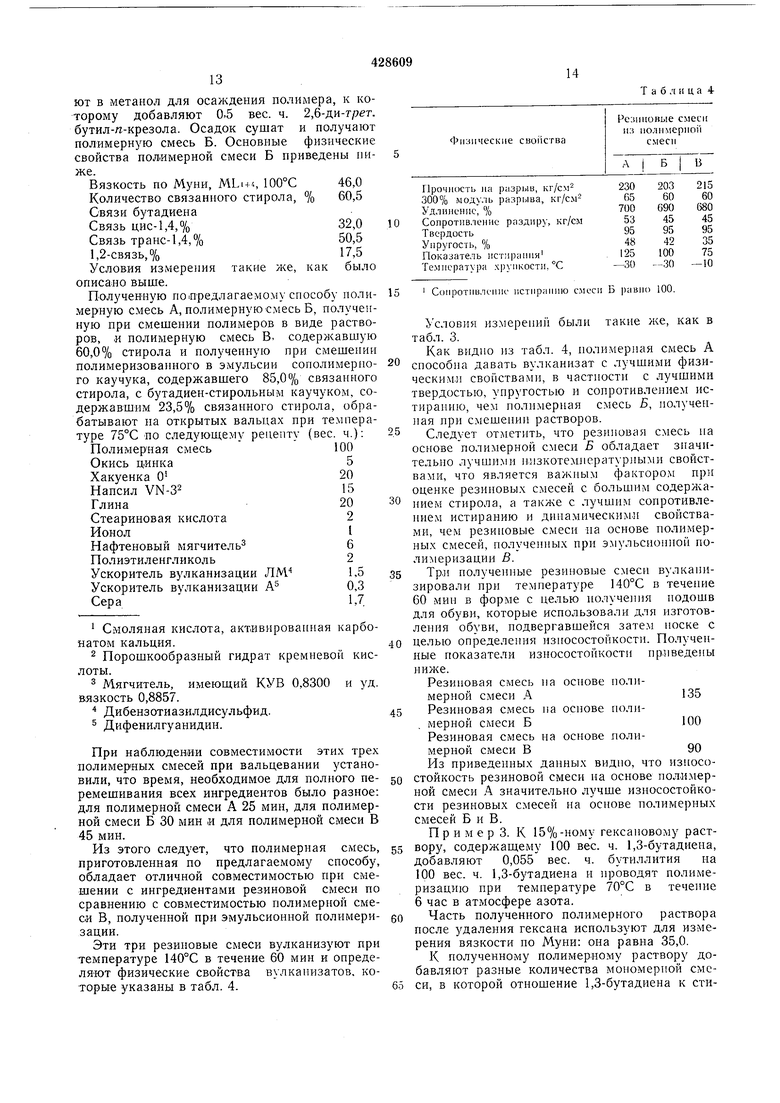

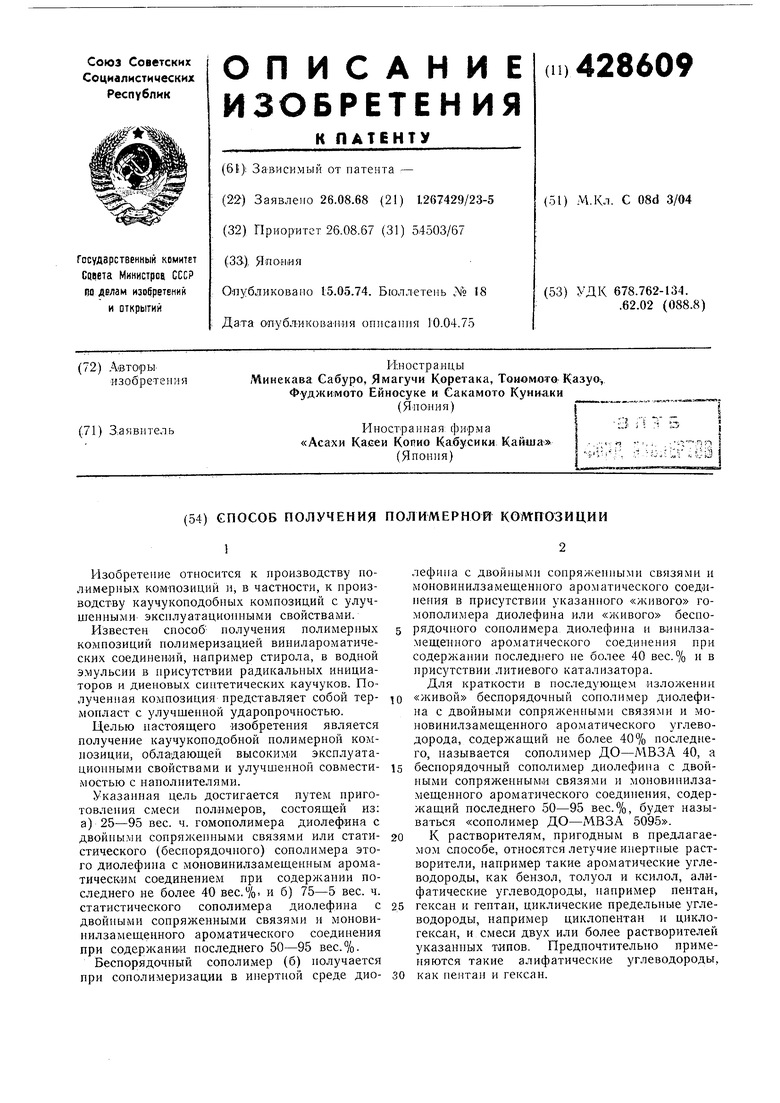

К полученному полимерному раствору добавляют разные количества мономерной смеси, в которой отношение 1,3-бутадиена к стиролу поддерживают равным 15:85, гексана, бутиллития .и калий-ацетона в качестве агента беспорядочной сополимеризации и при температуре 90°С в течение 4 час проводят реакцию сополимеризации.

Т а блиц я 5 Условия сонолимеризации, состояние гексанового раствора полимерной смеси и основные физические свойства полимерной смеси нриведены в табл. 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОПОДОБНОГО ПОЛИМЕРИЗАТА | 1972 |

|

SU342354A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРОВ | 1972 |

|

SU328590A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1972 |

|

SU334709A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ С ВИНИЛАРОМАТИЧЕСКИМИ МОНОМЕРАМИ | 1970 |

|

SU284749A1 |

| ФУНКЦИОНАЛИЗИРОВАННЫЙ ИНИЦИАТОР АНИОННОЙ СОПОЛИМЕРИЗАЦИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ С ПРИМЕНЕНИЕМ ДАННОГО ИНИЦИАТОРА, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ УКАЗАННЫХ СОПОЛИМЕРОВ | 2017 |

|

RU2665706C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ С ВИНЙЛАРОМАТИЧЕСКИМИ МОНОМЕРАМИ | 1971 |

|

SU298118A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИМЕРА | 1970 |

|

SU272197A1 |

| ЭЛАСТОМЕРНЫЕ ПОЛИМЕРЫ, МОДИФИЦИРОВАННЫЕ ПО КОНЦАМ ЦЕПЕЙ СИЛАНСУЛЬФИДОМ | 2006 |

|

RU2418013C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1972 |

|

SU341240A1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ПОЛИМЕРОВ С УМЕНЬШЕННОЙ ЛИПКОСТЬЮ И КАУЧУКОВЫЕ КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ ЭТИ ПОЛИМЕРЫ | 2017 |

|

RU2714874C1 |

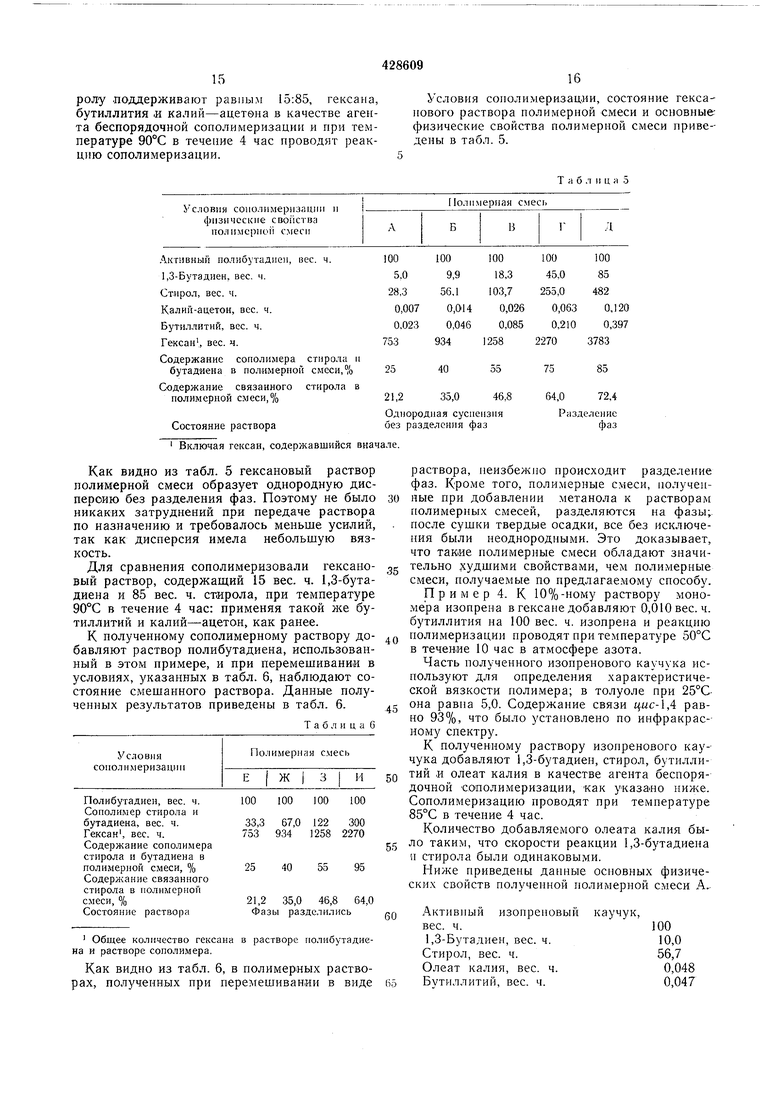

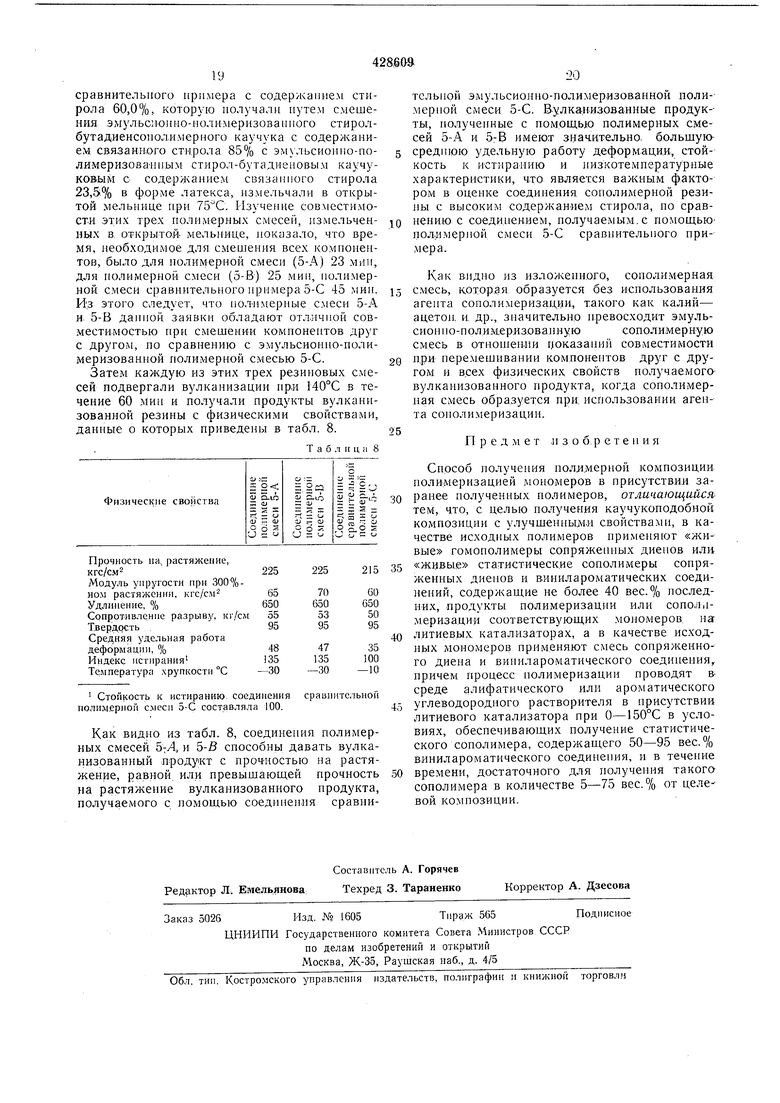

Состояние раствора Включая гексан, содержавшийся внач Как видно из табл. 5 гексановый раствор полимерной смеси образует однородную дисперсию без разделения фаз. Поэтому не было никаких затруднений при передаче раствора по назначению и требовалось меньше усилий, так как дисперсия имела небольшую вязкость. Для сравнения сополимеризовали гексановый раствор, содержащий 15 вес. ч. 1,3-бутадиена и 85 вес. ч. ст;ирола, при температуре 90°С в течение 4 час: применяя такой же бутиллитий и калий-ацетон, как ранее. К полученному сополимерному раствору добавляют раствор полибутадиена, использованный в этом примере, и при перемешивании в условиях, указанных в табл. 6, наблюдают состояние смешанного раствора. Данные полученных результатов приведены в табл. 6. Таблица G Полимерная смесь Условия Полибутадиен, вес. ч. 100 100 100 100 Соцолиыер стирола и бутадиена, вес. ч. 33,3 67,0 122 300 Гексан, вес. ч. 753 934 1258 2270 Содержание соиолимера стирола и бутадиена в полимерной смеси, % Содержание связанного стирола в полимерной смеси, % 21,2 35,0 46,8 64,0 Состояние раствора Фазы разделились Общее количество гексана в растворе нолибутадиена и растворе сополимера. Как ВИДНО из табл. 6, в полимерных растворах, полученных при перемешивании в виде

Однородная суспензия

Разделение фаз без разделения фаз раствора, неизбежно происходит разделение фаз. Кроме того, полимерные смеси, полученные при добавлении метанола к растворам полимерных смесей, разделяются на фазы; после сушки твердые осадки, все без исключения были неоднородными. Это доказывает, что такие полимерные смеси обладают значительно худшими свойствами, чем полимерные смеси, получаемые по предлагаемому способу. Пример 4. К 10%-ному раствору моно.мера изопрена вгексане добавляют 0,010 вес. ч. бутиллитня на 100 вес. ч. изопрена и реакцию полимеризации проводят при температуре 50°С в течение 10 час в атмосфере азота. Часть полученного изопренового каучука используют для определения характеристической вязкости полимера; в толуоле при 25°С она равна 5,0. Содержание связи цис-, равно 93%, что было установлено по инфракрасному спектру. К полученному раствору изонренового каучука добавляют 1,3-бутадиен, стирол, бутпллитий и олеат калия в качестве агента беспорядочной саполимеризадии, как указанно ниже. Сополимеризацию проводят при температуре 85°С в течение 4 час. Количество добавляемого олеата калия было таким, что скорости реакции 1,3-бутадиена 1 стирола были одинаковыми. Ниже приведены данные основных физических свойств полученной полимерной смеси А. Активный изопреновый каучук. вес. ч. 1,3-Бутадиен, вес. ч. Стирол, вес. ч. Олеат калия, вес. ч. Бутиллитий, вес. ч. Гсксан, вес. ч.943 Содержа}1ие связанного стирола в полимерной смеси, %34,0 Содержание сополимера в нолимерной смеси,%40 Включая гексан, добавленный нри поли.меризации изонрена. Для сравнения готовят беспорядочный соно.лимер стирола и бутадиена, содержащий 85% связанного стирола, путем сонолнмеризации стирола и бутадиена в гексане с применением бутиллития и олеата калия. Кроме того, готовят полиизонрен с характеристической вязкостью 4,8. При смешеиии этих двух полимеров па вальнах получают полимерпую смесь Б. Из обеих полимерных смесей А и Б готовят резиповую смесь с помощью смесителя Бенбери типа В в условиях, описаппых в примере I. Резиновая смесь имеет следующий состав (вес. ч.): Полимерная смесь100 Сажа печная с высоким сонротивлением истиранию Ароматический мягчитель Стеариновая кислота Окись цинка Антиокислитель Д Ускоритель вулканизации С Мягчитель имеет КУВ 0,9238 и уд. вязкость 0,9857. Полученную резиновую смесь вулканизуют иод давлением при температуре 141°С в течение 30 мин и нолучают вулкапизаты с физическими свойствами, данные о которых приведены в табл. 7. Таблица 7 Резиновые смеси из поли.мериол Физические CBoiicriia Прочность на разрыв, кг/см 300%-нын .модуль прн разрыве, кг/см7365680600 Удлиненис, % 4742 Сопротивление раздиру, кг/см 9290 Твердость 5545 Упругость, % 135100 Показатель износостойкости Условия измерений такие же, как в табл. 3. Из табл. 7 видно, что физические свойства вулкапизатов, получеппых из полимерной смеси А, лучще во всех отпощениях свойств вулкапизатов из полимерной смеси Б, которая была получена при простом механическом перемешиваппи. Пример 5. Чтобы показать, что неупорядоченную сополимерную смесь можно получать без такого агента сополимеризации, как калий-ацетон и др., были проведены два экснеримента. Сначала, так же, как в примере 2, мономерпую смесь, состоящую из 1,3-бутадиена и стирола в толуоле полимеризуют, используя н-бутнллитий, в результате чего получают смесь сонолимера бутадиен-стирол с содержанием связанного стирола 23,5%. Затем к получаемому раствору сополимеров в толуоле добавляют 1,3-бутадиен и реакцию сополимеризацин проводят в условиях, как показано ниже. Основные физические свойства получаемой сополимерной смеси 5-А показаны ниже. Условня обработки такие же, как в примере 2. Активный стирол-бутадиеновый каучук, с содержанием 23,5 вес.% связаиного стирола, вес. ч.68,6 1,3-бутадиен (1-я порция), вес. ч.1,6 Стирол, вес. ч.80 1,3-бутадиен (2-янорция), вес. ч.18,4 н-бутиллитий, вес. ч.0,1 Толуол (включая толуол, добавленный сначала)960 Количество связанного стирола, содержащегося в полимерной смеси,%61 Количество блок-стирола, содержащегося в полимерной смеси, %17 Вязкость но Муни полимерной смеси 43 Другой эксперимент для получения сополимерной смеси проводят следующим образом. Сначала так же, как показано в примере 2, мономерную смесь, состоящую из 1,3-бутадиена и стирола в гексане полимеризуют, используя н-бутиллитий, в результате чего получают активную, бутадиенстиролсополимерную смесь с содержанием связанного стирола 23,5%. К нолучеиному сополимерному раствору в гексапе добавляют н-бутиллитий и гексан, а затем уже добавляют 15 вес. ч. 1,3-бутадиена и 85 вес. ч. стирола постепенно и одновременно с более низкой скоростью, чем скорость полимеризации. Таким образом при сополимеризации по существу не содерл алось мономеров. Основной состав и физические свойства получаемой сополимерной смеси (5-В) показаны ниже. Условия обработки такие же, как в примере 2. Количество связанного стирола, содержащегося в нолимерной смеси, %60,3 Количество блок-стирола, содержащегося в нолимерной смеси, % 18,5 Вязкость по Муни полимерной смеси46 Полученные в результате полимерные смеси 5-А п 5-В, а также полимерную смесь 5-С

Даты

1974-05-15—Публикация

1968-08-26—Подача