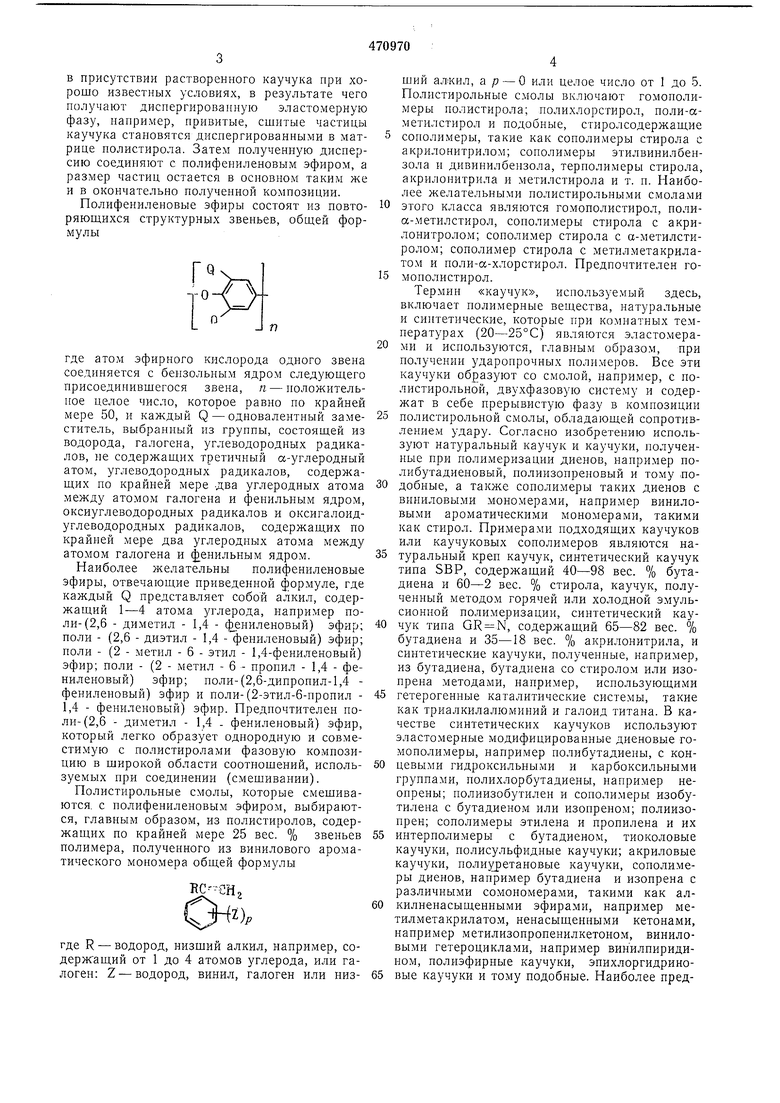

в присутствии растворенного каучука при хорошо известных условиях, в результате чего получают диспергированную эластомерную фазу, например, привитые, сшитые частицы каучука становятся диспергированными в матрине полистирола. Затем полученную диснерсию соединяют с нолифениленовым эфиром, а размер частиц остается в основном таким же и в окончательно полученной композиции. Полифениленовые эфиры состоят из новто- Ю ряющихся структурных звеньев, общей формулыгде атом эфирного кислорода одного звена соеднняется с бензольным ядром следующего присоединившегося звена, п - положительное целое число, которое равно по крайней мере 50, и каждый Q - одновалентный заме- 25 ститель, выбранный из группы, состоящей из водорода, галогена, углеводородных радикалов, не содержащих третичный а-углеродный атом, углеводородных радикалов, содержащих по крайней мере -два углеродных атома 30 между атомом галогена и фенильным ядром, оксиуглеводородных радикалов и оксигалоидуглеводородных радикалов, содержащих по крайней мере два углеродных атома между атомом галогена и нильным ядром. Наиболее желательны полифениленовые эфиры, отвечающие приведенной формуле, где каждый Q представляет собой алкил, содержащий 1-4 атома углерода, например поли-(2,б - диметил - 1,4 - с Ь ениленовь1Й) эфир; 40 ноли - (2,6 - днэтил - 1,4 - фениленовый) эфир; поли - (2 - метил - 6 - этил - 1,4-фениленовый) эфир; поли - (2 - метил - 6 - пропил - 1,4 - фениленовый) эфир; поли-(2,6-динропил-1,4 фениленовый) эфир и поли-(2-этил-6-нроиил - 45 1,4 - фениленовый) эфир. Предпочтителен поли-(2,6 - диметил - 1,4 - фениленовый) эфир, который легко образует однородную и совместимую с полистиролами фазовую композицию в широкой области соотношений, исполь- 50 зуемых при соединении (смещивании). Полистирольные смолы, которые смешиваются. с полифениленовым эфиром, выбираются, главным образом, из полистиролов, содержащих по крайней мере 25 вес. % звеньев 55 полимера, полученного из винилового ароматического мономера общей формулы КС----СНг ()р пи----ш О где R - водород, низший алкил, например, содержащий от 1 до 4 атомов углерода, или галоген: Z - водород, винил, галоген или низ- 65 5 15 20 35 60 ший алКил, ар - О или целое число от 1 до 5. Полистирольные смолы включают гомополимеры полистирола; полихлорстирол, ноли-аметнлстирол и подобные, стиролсодержащие сополимеры, такие как сополимеры стирола с акрилонитрилом; сополимеры этилвинилбензола и дивинилбензола, тернолимеры стирола, акрилонитрила и метилстирола и т. н. Наиболее желательными нолистирольными смолами этого класса являются гомополистирол, полиа-метилстирол, сополимеры стирола с акрилонитролом; сополимер стирола с а-метилстиролом; соиолимер стирола с метилметакрилатом и поли-ос-хлорстирол. Предпочтителен гомополнстирол. Термнп «каучук, используемый здесь, включает полимерные вещества, натуральные и синтетические, которые при комнатных темнературах (20-25°С) являются эластомерами и используются, главным образом, при получении ударонрочных полимеров. Все эти каучуки образуют со смолой, например, с полистирольной, двухфазовую систему и содержат в себе прерывистую фазу в композиции иолистирольной смолы, обладающей сопротивлением удару. Согласно изобретению используют натуральный каучук и каучуки, нолученные нри полимеризации диенов, например полибутадиеновый, полиизопреновый и тому ,подобные, а также сонолимеры таких диенов с виниловыми мономерами, например виниловыми ароматическими мономерами, такими как стирол. Примерами подходящих каучуков или каучуковых сополимеров являются натуральный крен каучук, синтетический каучук типа SBP, содержащий 40-98 вес. % бутадиена и 60-2 вес. % стирола, каучук, полученный методом горячей или холодной эмульсионной полимеризации, синтетический каучук типа GR N, содержащий 65-82 вес. % бутадиена и 35-18 вес. % акрилонитрила, и синтетические каучуки, полученные, например, из бутадиена, бутадиена со стиролом или изопрена методами, например, использующими гетерогенные каталитические системы, такие как триалкилалюминий и галоид титана. В ка честве синтетических каучуков используют эластомерные модифицированные диеновые гомонолимеры, например нолибутадиены, с концевыми гидроксильными и карбоксильными грунпами, нолихлорбутадиены, например неопрены; полиизобутилен и сонолимеры изобутилена с бутадиеном или изопреном; нолиизонрен; сополимеры этилена и пропилена и их интернолимеры с бутадиеном, тиоколовые каучуки, нолисульфидные каучуки; акриловые каучуки, полиуретановые каучуки, сополимеры диенов, например бутадиена и изопрена с различными сомономерами, такими как алкилненасыщенными эфирами, например метилметакрилатом, ненасыщенными кетонами, например метилизопроненилкетоном, виниловыми гетероциклами, например винилпиридином, полиэфирные каучуки, эпихлоргидриновые каучуки и тому подобные. Наиболее предпочтительны полибутадиен и каучуковые сополимеры бутадиена со стирололг. Такие каучуки широко используют при получении каучуконаполнепных ударопрочных полистирольных смол с широким набором размеров эластомерных частиц.

Термин «каучуконаполнениая полистирольная смола определяет класс соединений, содержащих двухфазовую систему, в которой каучук диспергирован в матрицу полистирольной смолы в виде дискретных частиц. Эти частицы можцо получить механическим смешиванием каучука и полистирольной смолы, и в этом случае частицы каучука содержат диспергированную эластомерную фазу. С другой стороны, двухфазовая система состоит из интерполимеров мономерного стирола и эластомера или каучука. В промышленности такие ударопрочные полистиролы обычно получают путем прививки каучука в присутствии полимеризуюшегося стирола. Такие системы состоят из непрерывной фазы заполимеризованного мономерного стирола, в котором каучук или эластомер диспергируется в прерывистую эластомерную фазу с привитыми цепями заполимеризованного мономерного стирола или без них. Эти частицы могут содержать окклюдированный, заполимеризованный мономерцый стирол, это оказывает влияние на их размер.

Желательно, чтобы в таких смолах эластомер был получен из бутадиена, из сополимера бутадиена со стиролом или из их смеси. Эти смолы являются цромышленно доступными и их получают из таких источников, как фирма Foster Grant Inc., USA. Продукт, обозначенный Afo 834,- это ударопрочный полистирол в виде шариков, содержаний диснергипованную эластомерную фазу со средним разменом частиц I-2 мкм, содержание полибутадиена около 9 вес. %.

Полифениленовые эфиры и полистирольные смолы смешивают во всех соотношениях. Композиции могут содержать 1-99 вес. % смолы полифеииленового эфира и 99-1 вес.% полистирольной смолы на каучукосвободном основании. В основном нредпочтительны композиции, в которых полистирольная смола на каучукосвободной основе содержит 20- 80 вес. % полистирола и полифениленовый эфир, так как после формования они обладают высоким сопротивлением удару, хорошей наружной поверхностью и хорошим сопротивлением воздействию растворителей. Особенно нредпочтительны композиции, в которых полистирольной смолы на каучукосвободной основе, содержится 40-60% от веса смешанных полистирола и полифенитовых эфиров. В указанных композициях максимально проявляются такие свойства, как сопротивление изгибу, сопротивление на разрыв, твердость и особенно сопротивление удару.

Содержание каучука, т. е. весовой процент диспергированной эла тол:ерной фазы в данных композициях может изменяться. Не достигается никаких преимуществ при содержании его более 30% но весу от общего веса композиции. Если содержание эластомерной фазы составляет менее 0,1 вес. %, то протнвоударные свойства ухудшаются. Наиболее желательно содержание эластомерной фазы 1 - 15 вес. %, причем большие количества используют, когда каучук диспергируется путем механического смешивания. Если (что желательно) каучук находится в виде эластомерного нривитого сонолимера стирола с каучуком, то лучший эффект получают, используя более низкие количества эластомера. Во всех случаях желательно, чтобы количество эластомерной фазы находилось в пределах 1,5- 6% от общего веса композиции. Хотя при более высоком содержании каучука сонротивление удару становится онтимальным, другие свойства, такие как сопротивление воздейстВИЮ растворителей и наружная поверхность сформованных частей ухудшаются. Так как частицы привитого каучука придают композициям большее сопротивление удару по сравнению с частицами, которые получаются при

механическом смешивании, т. е. непривитымн частицами, при оптимальном соотношении 1,5-6 вес. %, то согласно изобретению особенно предпочтительны композиции, содержащие стирол, привитый к эластомерной фазе.

Метод, используемый для получения комнозиций из полифениленового эфира, нолистирола и каучука, согласно изобретению, позволяет уменьшать размер эластомерных частиц или поддерживать при 2 , желательно между 0,5 н 2 мкм. Наиболее желателен метод, согласно которому полифетн1леновый эфир смешивают с полистиролом и каучуком или с каучуконаполненным нолистиролом, используя обычные методы смешивания; композициям, получеиньп таким образом, можно далее нридать любую форму экструдированием горячим формованием и другими нодобными способами,

В композиции, полученные согласно изобретению, могут входить и другие добавки - нластификаторы, ннгменты, добавки, нредотврашаюшие горение, укренляюшие вещества, такие как сгекловолокна или нленки, стабилизаторы и нодобные вещества.

В предлагаемые композиции могут быть добавлены другие полимеры - полнамиды, полиолефины, полистирол и т. п. Например, найдено, что композиции из полифениленоксида и равных частей полистирола и каучуконаполненного полистирола с размером эластомерных частиц 1-2 мкм обладают сонротивлением удару, которое можно сравнить с известными композициями, имеющими такое же

содержание полифениленового эфира, но в которых все нолистирольные смолы являются каучуконаполненными и имеют размер эластомерных частиц око,;10 4 мкм. Такие композиции не только более экономичны для производства, чем известные композиции, но кроме того имеют лучшую наружную поверхность после литья под давлепием.

В приводимых примерах все композиции получают, пропуская смеси из полифениленового эфира, стирольпой смолы п каучука или ударопрочиого полистирола и других составных частей через едипствеиный винтовой экструдер с переменным шагом винта, причем температуру экструзии поддерживают между 232-288°С. Все части берут по весу. Пряди, выходящие из экструдера, охлаждают, разрезают на шарики и формуют в опытпые бруски известными методами.

Пример 1. Смешивают 22,68 KI- (50 фуитов) следуюпшх веп;еств:

Поли-(2,6-диметил-1,4-фенилеповый) эфир - продукт фирмы

GEC РРО в виде шариков45 Каучуконаполненный

полистирол (№ 834)55 Полиэтилен1,5

Тридецилфосфит0,5

Акравакс0,25

Двуокись титана2

Смесь экструдируют в экструдере «Prodex. Полученные пряди охлаждают, разрезают на шарики и формуют в опытпые образцы. Средний размер частипы элг.стомерной фазы в композиции остается 1-2 мкм.

Ниже приведены иоказатели физических свойств, полученной композиции. Ударная вязкость, см-кг/см излома 31 Динамический удар по Гарднеру,

см-кг276

Удлинение на разрыв, %-48

Температура тепловой деформации

при нагрузке 18,4 кг/см, °С123

Предел прочности на разрыв, кг/см 665 Допустимое напряжение на разрыв,

кг/см2592

Значение глянца 45°-62

Модуль изгиба, кг/см 2451

Прочность на изгиб, кг/см 1908

Для сравнения новторяют методику иримера 1, заменив N° 834 продуктом фирмы «Monsanto НТ-91 - каучуконаполненным ударонрочным полистиролом, имеющим диспергированную эластомерную фазу со средним размером частиц около 6 мкм (2-10) и содержание бутидиеиа около 9 вес. %. После смешения композиция содержала эластомерную фазу с размером частиц около 6 мкм.

Показатели физических свойств получс ной композиции приведены ниже. Ударная вязкость, см -кг/см

излома9,8

Динамический удар по Гарднеру, см-кг230 Удлинение на разрыв, %51 Температура тепловой деформации цри нагрузке 18,4 кг/см2, °С 131 Предел прочности на разрыв, кг/см 679

Допустимое наиряжение

на разрыв, кг/см

574 Значение глянца 45°

-59 Модуль изгиба, кг/см

26663 Прочность на изгиб, кг/см

2132

Сравнение полученных результатов показывает существенное улучшение сопротивления удару, что видно из значений ударной вязкости (по Изоду) и в опытах по измерению динампческого удара (по Гарднеру), а также улучшение поверхности (что видно из значений глянца) в композиции, которая содержит частицы размером 1-2 мкм но сравнению с композицией, которая содержит частицы с диаметров 6 мкм.

П р и м е р 2. Смешивают 50 фунтов следующих самогасяших вешеств: Поли- (2,6-диметил-1,4фениленовый) эфир (РРО)50

Каучуконаполненный полнстирол

( 834)50

Полиэтилен1,5

Трифенилфосфат3

Тридецилфосфит1

Сульфит цинка1,5

Черная маточная смесь,

содержащая 30% стирола0,5

После экструзии в экструдере «Prodex пряди охлаждают, разрезают и формуют в 0 опытные образцы обычными методами. Средний размер частиц в эластомерной фазе составляет I-2 мкм.

Пиже приведены показатели физических свойств комиозиции.

Ударная вязкость, см-кг/см излома27,7

Динамический упор по Гарднеру, см-кг 202

Удлинение на разрыв, %49

Температура тепловой деформации при нагрузке 18,4 КГ/СМ2, °С122

Предел прочности на разрыв,

КГ/СМ2637

Допустимое напряжение

на разрыв, кг/см 574

Модуль изгиба, кг/см 23926

Прочность на изгиб, кг/см 1821

0 Для сравнения повторяют методику примера 2, заменив иродукт 9 834 ударопрочным полистиролом ПТ-91, содержащим диспергированную эластомерную фазу со средним размером частиц 6 мкм (2-10). Конечная ком5 нозиция имеет такой же размер частиц. Получены следующие иоказатели физических свойств.

Ударная вязкость, см-кг/см

излома9,8

0Динамический удар по Гарднеру,

см-кг138

Удлинение на разрыв, %:40

Температура тепловой

деформации при нагрузке 518,4 кг/см, °С121

9

Предел прочности на разрыв,

кг/см 655

Допустимое напряжение

на разрыв, кг/см 581

Модуль изгиба, кг/см 3748

Прочность на изгиб, кг/см 2160

Сравнение результатов показывает существенное улучшение сопротивления удару в композициях, содержащих диспергированный эластомер с частипами максимального диаметра 2 мкм.

Пример 3. Смещивают 50 фунтов самогасящих веществ:

Полифениленовыи эфир (РРО) 40 Ударопрочный полистирол

(Д 834)60 Полиэтилен1,5

Тридецнлфосфнт0,5

Трифенилфосфат9 Тефлон0,1

После экструзии в экструдере «Prodex пряди охлаждают, разрезают н формуют в опытные образцы обычными методами. Средний размер часгиц в эластомериой фазе 1-2 мкм. Получены следующие показатели физических свойств.

Ударная вязкость,

см-кг/см излома28,9

Динамический удар

по Гарднеру, см-кг276

Удлинение на разрыв, %55

Температура тепловой

деформации при нагрузке

18,4 кг/см2, °С104

Предел прочности на разрыв,

кг/см 560

Допустимое напряжение

на разрыв, кг/см 519

Значение гланца 45°61,5

Для сравнения методику примера 3 повторяют, заменив продукт № 834 продуктом НТ-91 - ударопрочным полимером со средним размером частиц 6 мкм (2-10 мкм). Конечная композиция имеет такой же размер частиц. Получены следующие показатели физических свойств.

Ударная вязкость, см-кг/см

излома9,8

Динамический удар

по Гарднеру, см-кг57,5

Удлинение на разрыв, %42

Температура тепловой деформации нри нагрузке 18,4 кг/см2, °С99

Предел прочности на разрыв,

кг/см2602

Допустимое напряжение на

разрыв, кг/см 504

Сравнение результатов показывает существенное улучшение сопротивления удару в таких композициях, содержащих диспергированный эластомер, имеющий частицы максимального диаметра 2 мкм.

10

П р и м е р 4. Смешивают 50 фуптов следующих вец-1,еств:

Полифениленовыи эфир (РРО) 30 Ударопрочный полистирол (N 834)70

Полиэтилен1,5

Тридецилфосфит0,5

Трифенилфосфат6

После экструзии в экструдере «Prodex пряди охлаждают, разрезают на шарики и формуют в опытные образцы обычными методамп. Такая композиция, которая содержит около 68 вес. % стнрольной смолы (свободной от каучука) по отношению к соединенной стирольной смоле, свободный каучук и полифе П леновый эфир и около 5,8 вес. % диспергированной эластомерной фазы с диаметром частиц 1-2 мкм, более высокое сопротивление удару (4,9 против 1,7), чем известные композиции, полученные из каучуконаполненного полистирола с размером частиц 2- 10 мкм.

Получены следующие показатели физических свойств. Ударная вязкость, см-кг/см

излома21,8

Темнература тепловой деформации при нагрузке 18,4 кг/см, °С 108 Удлинение на разрыв, %44

Предел прочности на разрыв,

кг/см 525

Пример 5. Смешивают 50 фунтов следующих веществ.

Полифениленовыи эфир (РРО) 25 Ударопрочный полистирол

(JMo 834)75

Полиэтилен1,5

Трндецнлфосфнт0,5

Трифенилфосфат6

После экструзии в экструдере «Prodex пряди охлаждают, разрезают на шарики и формуют в опытньте образцы обычными методами. Средний размер диспергированных частиц эластомерной фазы 1-2 мкм. Получены следующие показатели физических свойств. Ударная вязкость, см-кг/см

излома21,8

Удлинение на разрыв, %34

Температура тепловой деформации при нагрузке

18,4 кг/см2, °С 106

Предел нрочности на разрыв,

кг/см 525

Допустимое нанряженне

504

на разрыв, кг/смИзвестная композиция, в которой использован ударопрочный полистирол НТ-88 с размером частиц 2-10 мкм, имеет сопротивление удару только около 9,3 см-кг/cNr излома.

Опытные образцы, полученные из веществ прнмеров 1 и 2, помещенные в бензин, при 1%ном напряжении не испытывал катастрофического разрыва после 15 мнн нагрузки, когда размер частиц составлял 1-2 мкм. Опытные образцы, полученные из веществ с боль11

шим размером частиц (продукт НТ-91) полностью разрушались (катастрофический разрыв) менее чем за 15 с нри 1%-ном напряжении в бензине.

Пример 6. Получают композицию, содержащую (ч.) 50 поли-(2,6-ди.метнл - 1,4 - фенилеиового) эфира, 45 кристаллического полистирола н 5 полибутадиенового каучука. Сначала каучук и кристаллический полистирол интенсивно перемешивают в смесителе до тех пор, пока частицы каучука не уменьшаются в диаметре до 1-2 мкм. Затем эту смесь экструдируют с полифениленовым эфиром и получают однородную композицию с размером эластомерных частиц 1-2 мкм. Из этой композиции цосле охлаждения, разрезания на шарики и формования в опытные образцы получают изделия с высоким сопротивлением удару и улучшенной глянцевой поверхностью.

При м е р 7. Повторяют методику примера 2, заменив полистирол модифицированный полибутадиеном, полистиролом, содержашим 9 вес. % эластомерной фазы, полученной из сополимера стирола с бутадиеном (каучукоиодобного), содержащего 77 вес. % звеньев бутадиена и 23 вес. % звеньев стирола. Конечная композиция имеет размеры частиц 0,5- 2 мкм, ее сопротивление удару высоко и сравнимо с тем, что наблюдают в примере 1.

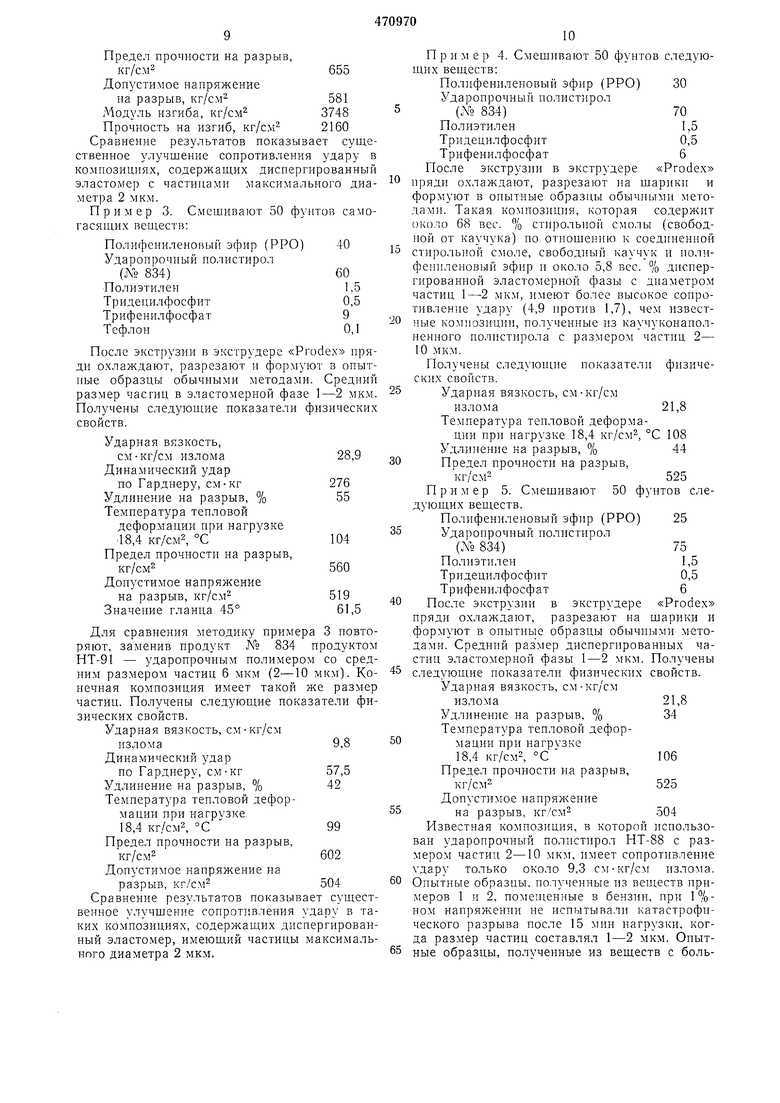

Пример 8. Три типа композиций (АС) получают при смешении следующих веиеств:

12

рый был в каучуконаполнеиной стирольной смоле. Получены следуюшне показатели физических свойств.

Композиция С обладает значительно большим сопротивлением удару, чем А или В.

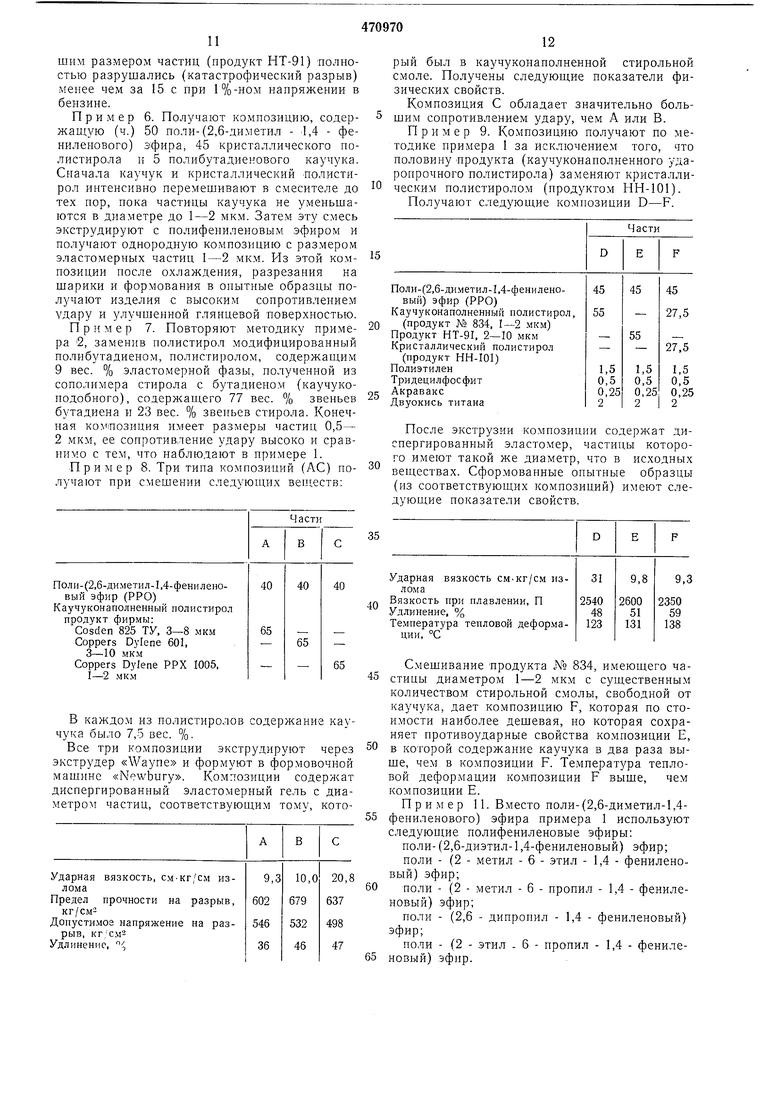

Пример 9. Композицию получают по методике примера 1 за исключением того, что половину продукта (каучуконаполненного ударопрочного полистирола) заменяют кристаллическим полистиролом (иродуктом ПП-101).

Получают следующие композиции D-F.

После экструзии композиции содержат диспергированный эластомер, частицы которого имеют такой же диаметр, что в исходных веществах. Сформованные опытные образцы (из соответствующих композиций) имеют следующие показатели свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термопластичная полимерная композиция | 1974 |

|

SU670231A3 |

| Термопластичная формовочная композиция | 1977 |

|

SU860710A1 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 1986 |

|

RU2040534C1 |

| Термопластичная формовочная ком-пОзиция | 1977 |

|

SU852178A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ ПОЛИФЕНИЛЕНОВЫЙ ЭФИР И ПОЛИАМИД | 1988 |

|

RU2076122C1 |

| Термопластичная формовочная композиция | 1977 |

|

SU865130A3 |

| ПНЕВМАТИЧЕСКИЙ ОБЪЕКТ, СНАБЖЕННЫЙ ГАЗОНЕПРОНИЦАЕМЫМ СЛОЕМ НА ОСНОВЕ СТИРОЛЬНОГО ТЕРМОЭЛАСТОПЛАСТА И ПРОСТОГО ПОЛИФЕНИЛЕНОВОГО ЭФИРА | 2010 |

|

RU2558142C2 |

| ЭЛАСТОПЛАСТИЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1988 |

|

RU2074868C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНЫХ ВИНИЛАРОМАТИЧЕСКИХ (СО)ПОЛИМЕРОВ, ПРИВИТЫХ НА ЭЛАСТОМЕР | 2005 |

|

RU2401282C2 |

| МОДИФИКАТОР УДАРНОЙ ПРОЧНОСТИ И КОМПОЗИЦИЯ УДАРОПРОЧНОГО ТЕРМОПЛАСТА | 2011 |

|

RU2583810C2 |

В каждом из полистиролов содержание каучука было 7,5 вес. %.

Все три композиции экструдируют через экструдер «Wayne и формуют в формовочной машине «Newbury. Композиции содержат диспергированный эластомерный гель с диаметром частиц, соответствуюшим тому, котоСмешивание продукта N° 834, имеющего частицы диаметром 1-2 мкм с существенным количеством стирольной смолы, свободной от каучука, дает композицию F, которая по стоимости наиболее дешевая, но которая сохраняет противоударные свойства композиции Е, в которой содержание каучука в два раза выше, чем в композиции F. Температура тепловой деформации композиции F выше, чем композиции Е.

Пример 11. Вместо поли-(2,6-диметил-1,45 фениленового) эфира примера 1 используют следующие иолифениленовые эфиры:

поли- (2,6-диэтил-1,4-фениленовый) эфир;

поли - (2 - метил - 6 - этил - 1,4 - фениленовый) эфир;

поли - (2 - метил - 6 - пропил - 1,4 - фениленовый) эфир;

поли - (2,6 - дипропил - 1,4 - фениленовый) эфир;

поли - (2 - этил - 6 - пропил - 1,4 - фениле5 новый) эфир.

13

Конечные композиции обладают свойствами, подобными тем, которые проявляет композиция примера 1.

Пример 12. Вместо кристаллического, гомополистирола, используемого в примере 6, берут следующие полистирольные смолы:

поли-а-метилстирол;

сополимер стирола с акрилонитрилом (27% ACN);

сополимер стирола с а-метилстиролом;

сополимер стирола с метилметакрилатом;

поли-а-хлорстирол;

терполимср стирола, акрилонитрила и аметилстирола.

Конечные ко1мпсзиции обладают свойствами, подобными свойствам ком-позиции примера 6.

Вместо полибутадиена, используемого в примере 6, используют следующие каучуки;

натуральный креп каучук;

каучукоподобный сополимер стирола с бутадиеном (28,5% стирола);

каучукоподобный сополимер акрилонитрила с бутадиеном (18% ACN);

каучукоподобный сополимер метилизопропенилкетона с бутадиеном (50% MIK);

470970

14

каучукоподобный терполимер этилена, пропилена и бутадиена.

Конечные композиции обладают свойствами, подобными тем, которыми обладает композиция примера 6.

П 5 е д м е т и з о б р е т е н и я

Ударопрочная термопластичная композиция, состоящая из 1-99 вес. % полифениленового эфира и соответственно 99-1 вес. % полимерного компонента, выбранного из групны, содерл ащей смесь полистирольной смолы и каучука, каучуконаполненную полистирольную смолу и смесь последней с полистирольной смолой и каучуком, причем каучук нахот,ится в композиции в количестве 0,1-30 вес. /о

в виде тонкодиспергированной эластомернои фазы, отличающаяся тем, что, с целью увеличения ударопрочности композиции и ее устойчивости к воздействию агрессивных растворителей, эластомерпая фаза имеет диаметр частиц не более 2 мкм.

Авторы

Даты

1975-05-15—Публикация

1971-04-23—Подача