Известен способ кренления турбинных лонаток но концам их профильной части в кассетах с пайкой легким сплавом. Для креиления лопаток используют зажимное устройство, и в дальнейшем обрабатывают лопатки в этом устройстве.

Предложенный способ отличается от известного тем, что лопатку ориентируют в базирующем устройстве относительно его базовых поверхностей, надевают на концы ее профильной части кассеты, которые устанавливают на базовые поверхности, после чего зазор между отверстием кассеты и лонаткой пропаивают легким сплавом. Это отличне повышает точность базирования лопаток.

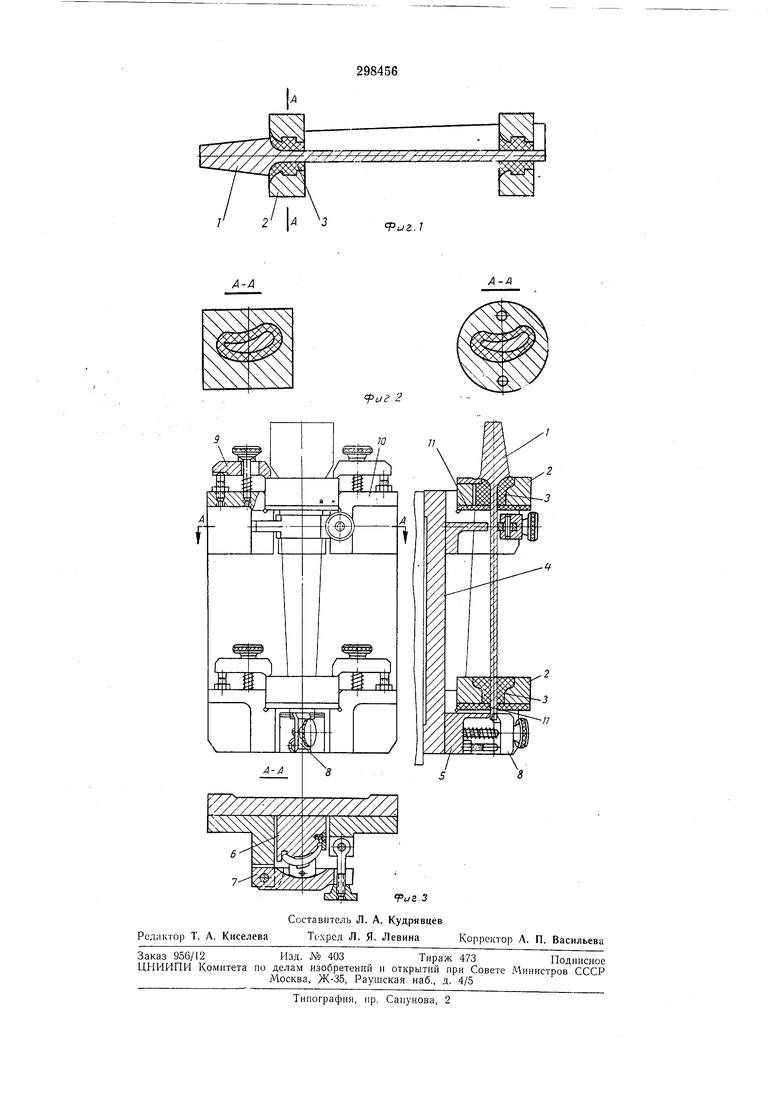

На фиг. 1 изображена лопатка с припаянными к ней кассетами; на фиг. 2 - сечения лонатки с разными формами кассет; на фиг. 3 - базирующее приспособление, три проекции.

Установка лопатки /, кассет 2 н заливка их сплавом 3 производится в базирующем приспособлении 4, которое содержит два профильных ложемента 5 н 6 и прижимы 7 и 8. Последние креият лопатку при помощи четырех прижимов 9, которые зажимают кассеты в приспособлении 4. На приспособлении закреплены четыре угловых стойки 10, обеспечивающие правильное положение кассет, на которых монтируются зажимы. Под кассеты нодкладываются изоляционные прокладки 11, состоящие из двух ноловин, которые препятствуют вытеканию сплава при заливке.

Заливка сплавом может производиться из ковша или от специального дозатора (на чертел е не показаны). После заливки лопатка с кассетами освобождается и подается на обработку. При этом ориентирование лопаток в кассетах в двух сечениях производится в приспособлении 4, которое отделено от самих кассет, что обеспечивает стабильность их закрепления относительно лопатки и значительно упрошает кассеты. Расход сплава незначителен, а блок лопатки с кассетами имеет небольшой вес и не затрудняет трансиортировку. Недостаток жесткости блока компенсируется конструкцией приспособлений, крепяших блок лопатки с кассетами.

Предмет изобретения

Способ крепления турбинных лопаток по концам их нрофильной части в кассетах с пайкой легким сплавом, отличающийся тем, что, с целью повышения точности базирования, лопатку ориентируют в базирующем устройстве относительно его базовых поверхностей, надевают на концы ее профильной части кассеты, которые устанавливают на базовые поверхности, после чего зазор между отверстием кассеты и лопаткой пропаивают легким сплавом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля профиля пера заготовки турбинной лопатки | 1989 |

|

SU1620809A1 |

| СПОСОБ ИНТЕГРАЦИИ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145918C1 |

| Устройство для электрохимической обработки лопаток газотурбинного двигателя | 2017 |

|

RU2690904C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

| Способ изготовления рабочих колес центробежных машин | 1976 |

|

SU632465A1 |

| СПОСОБ ШЛИФОВАНИЯ ЛОПАТОК | 1989 |

|

SU1725506A1 |

| СПОСОБ БАЗИРОВАНИЯ ТУРБИННЫХ ЛОПАТОК | 1972 |

|

SU327984A1 |

| СПОСОБ ОБРАБОТКИ ХВОСТОВИКА И КОРНЕВОЙ ЧАСТИ ПЕРА ЛОПАТКИ НА МНОГОКООРДИНАТНОМ СТАНКЕ С ЧПУ | 2017 |

|

RU2645633C1 |

| Устройство для закрепления турбинной лопатки | 1986 |

|

SU1360960A1 |

Даты

1971-01-01—Публикация