Предлагаемое изобретение относится к области машиностроения, а именно к области механической обработки, и может быть использовано для базирования и закрепления рабочих лопаток газотурбинных двигателей (ГТД) по профилю проточной части (криволинейному профилю пера) на операциях шлифования и полирования хвостовиков рабочих лопаток газотурбинных двигателей на станках с числовым программным управлением (ЧПУ), в частности лопаток компрессора, профиль которых выполнен точной штамповкой или электрохимической обработкой.

Стремление к сокращению издержек производства за счет совершенствования технологических процессов в совокупности с высокими требованиями по качеству к компрессорной лопатке обуславливают применение новых способов изготовления.

Известен способ изготовления лопаток компрессора, при котором базируя заготовку лопатки непосредственно по перу, обрабатывают поверхности технологических баз на хвостовике, затем устанавливая и закрепляя лопатку по поверхности хвостовика, обрабатывают перо лопатки (описание патента РФ на изобретение №2132266, МПК В23Р 15/02; B21D 53/78, опубл. 27.06.1999).

В известном способе заливают перо лопатки, полученной методом штамповки, в легкоплавкую капсулу. После застывания заливочного материала, используя три поверхности капсулы в качестве установочных баз относительно режущих инструментов, производят окончательную обработку всех поверхностей хвостовика. После освобождения лопатки из легкоплавкой капсулы и безразмерной полировки (зачистки) ее пера получают окончательно готовую деталь.

Недостатком известного способа является низкая производительность изготовления лопатки компрессора, заключающаяся в сложности изготовления за счет необходимости базирования лопатки при помощи заливки пера легкоплавким материалом.

Известны способы обработки компрессорных лопаток турбореактивных двигателей (Технологическое обеспечение проектирования и производства газотурбинных двигателей / Б.Н. Леонов, А.С. Новиков, Е.Н. Богомолов, Л.Б. Уваров, Е.А. Антонов, А.А. Жуков. Под ред. Б.Н. Леонова и А.С. Новикова, Рыбинск, 2000; Полетаев В.А. Технология автоматизированного производства лопаток газотурбинных двигателей. - М.: Машиностроение, 2006. - 256 с: ил.; Крымов В.В., Елисеев Ю.С.; Зудин К.И. Производство лопаток газотурбинных двигателей. - М.: Машиностроение, 2002. - 375 с.: ил.; Уваров Л.Б. Технология производства лопаток компрессора современных ГТУ. - Рыбинск.: РГАТА, 2005. - 96 с.: ил.).

Недостатками известных способов являются:

- создание предпосылок для нестабильного получения точности изготовления в части взаимного положения элементов хвостовика и пера ввиду их обработки от различных баз;

- невозможность осуществить концентрацию операций от одних и тех же баз без раскрепления детали;

- недостаточная производительность, обусловленная низкой жесткостью закрепленной таким образом лопатки из-за малой площади контакта детали и закрепляющих элементов оснастки.

Известен способ обработки хвостовика лопатки и корневой части пера лопатки на многокоординатном станке с ЧПУ, при котором разрабатывают управляющую программу, заготовку лопатки базируют и закрепляют вертикально в приспособлении, которое устанавливают на рабочем столе станка, при этом обработку хвостовика лопатки и корневой части пера лопатки проводят по управляющей программе без переустановки лопатки (описание изобретения РФ по патенту №2498883 «Способ изготовления компрессорных лопаток», МПК В23С 3/18, опубл. 20.11.2013, бюл. №32).

В способе вначале от заранее подготовленных технологических баз формируется хвостовик окончательно и перо предварительно, а затем происходит переустанов с закреплением за хвостовик и фрезерованием профиля пера окончательно.

Недостатком способа является недостаточная точность и стабильность изготовления лопатки компрессора за счет того, что не учитывается фактическое отклонение лопатки на станке от номинала в заданных точках. Обработка хвостовика происходит при закреплении лопатки за предварительно обработанное перо.

Кроме того, существенным недостатком способа является его ограниченная применимость по типу заготовок (в виде параллелепипеда) и габаритам лопаток (сравнительно короткие длины пера: до 50-75 мм в связи с недостаточной жесткостью при закреплении более длинных лопаток).

Наиболее близким к предлагаемому является способ обработки хвостовика и корневой части пера лопатки на многокоординатном станке с ЧПУ, при котором устанавливают на рабочем столе станка приспособление, в котором базируют и закрепляют заготовку лопатки, измеряют отклонение ее положения от номинала, по которому выполняют корректировку, а затем обрабатывают лопатку по управляющей программе (описание изобретения РФ к патенту №2261782, МПК В23С 3/18, опубл. 10.10.2005, бюл. №28).

В известном способе устройство для закрепления сначала устанавливают на станок, устанавливают и закрепляют в нем лопатку, а затем измеряют отклонения ее фактического положения от положения эталонной лопатки и ориентируют устройство с лопаткой до совпадения ее оси с осью шпинделя (осью инструмента).

Существенными недостатками способа являются:

- опосредованное определение фактического положения лопатки, что вносит погрешность из-за существования отклонений при изготовлении устройства;

- кроме того, способ подразумевает требующую дополнительного времени предварительную настройку по некой эталонной лопатке, которая должна быть изготовлена с высокой точностью;

- также способ предусматривает распределение припуска лишь между спинкой и корытом без компенсации возможного разворота вокруг продольной оси лопатки;

- способ предлагает достигать компенсации отклонений фактического положения лопаток от эталонного за счет ориентирования всего устройства с лопатками целиком. Это неприемлемо при необходимости применения одновременной обработки более чем в двух координатах из-за затруднений при пересчете согласованных перемещений узлов станка. Т.е. рассмотренная особенность ограничивает свое применение только для формирования первоначальных баз - сверления отверстий и фрезерования плоскостей.

Техническим результатом, достигаемым в заявленном изобретении, является повышение точности и стабильности изготовления лопатки компрессора за счет обработки хвостовика без переустановки путем корректировки системы координат управляющей программы на основе результатов измерений фактических отклонений сечений пера лопатки, близлежащих к хвостовику, от номинала.

Дополнительным техническим результатом является расширение технологических возможностей способа за счет возможности обработки элементов хвостовика, кромок пера и торца пера (техприбыли) различными методами на различном оборудовании без раскрепления лопатки благодаря использованию приспособления-спутника, позволяющего применять разработанный способ для лопаток с различными типами базирующих элементов (базы после точной штамповки или базы для электрохимической обработки).

Технический результат достигается тем, что в способе обработки хвостовика и корневой части пера лопатки на многокоординатном станке с ЧПУ, при котором устанавливают на рабочем столе станка приспособление, в котором базируют и закрепляют заготовку лопатки, измеряют отклонение ее положения от номинала, по которому выполняют корректировку, а затем обрабатывают лопатку по управляющей программе, в отличие от известного, в качестве заготовки используют лопатку с окончательно сформированным профилем пера, которую сначала базируют и закрепляют за перо по трем плоскостям в приспособлении-спутнике, затем устанавливают его на станок, перед обработкой измеряют сечения корневой части пера лопатки, при отклонении измеренного значения от номинала в заданных точках автоматически выполняют корректировку системы координат управляющей программы, обрабатывают лопатку без ее переустановки.

Корректировка системы координат управляющей программы может быть выполнена методом припасовывания.

Сечения корневой части пера лопатки могут быть измерены в приспособлении-спутнике, установленном на станке или вне его.

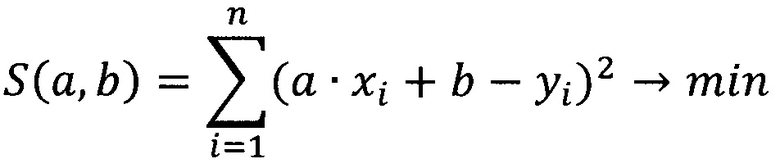

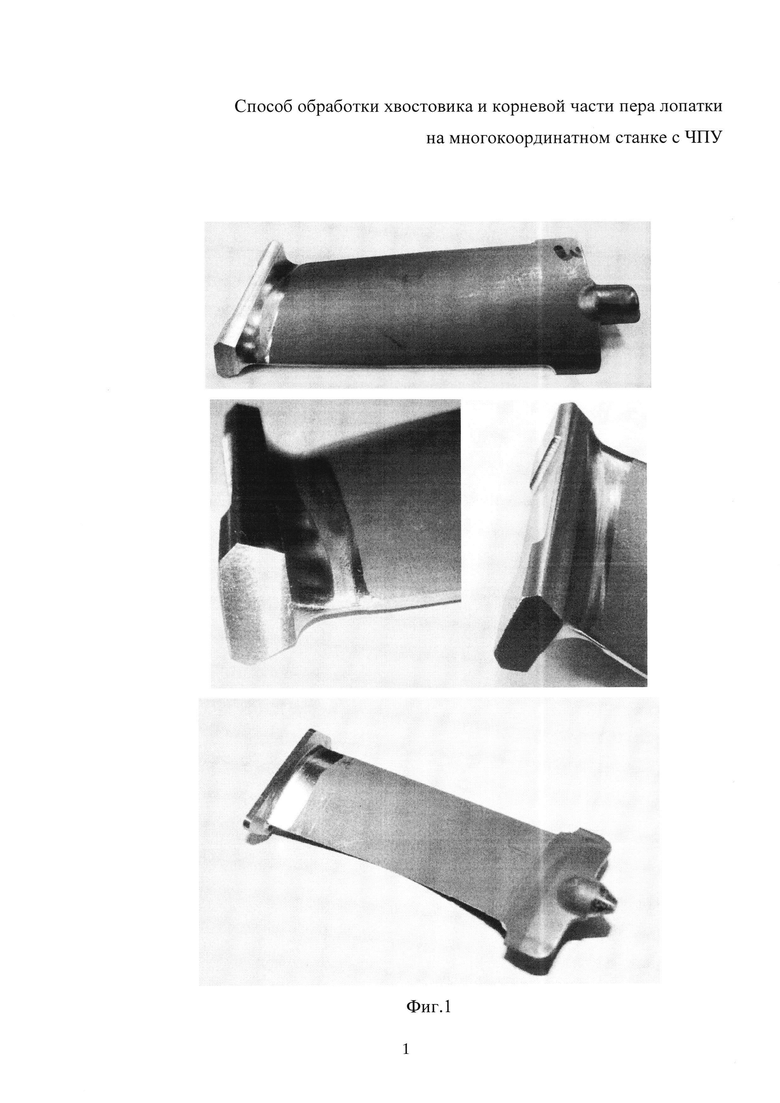

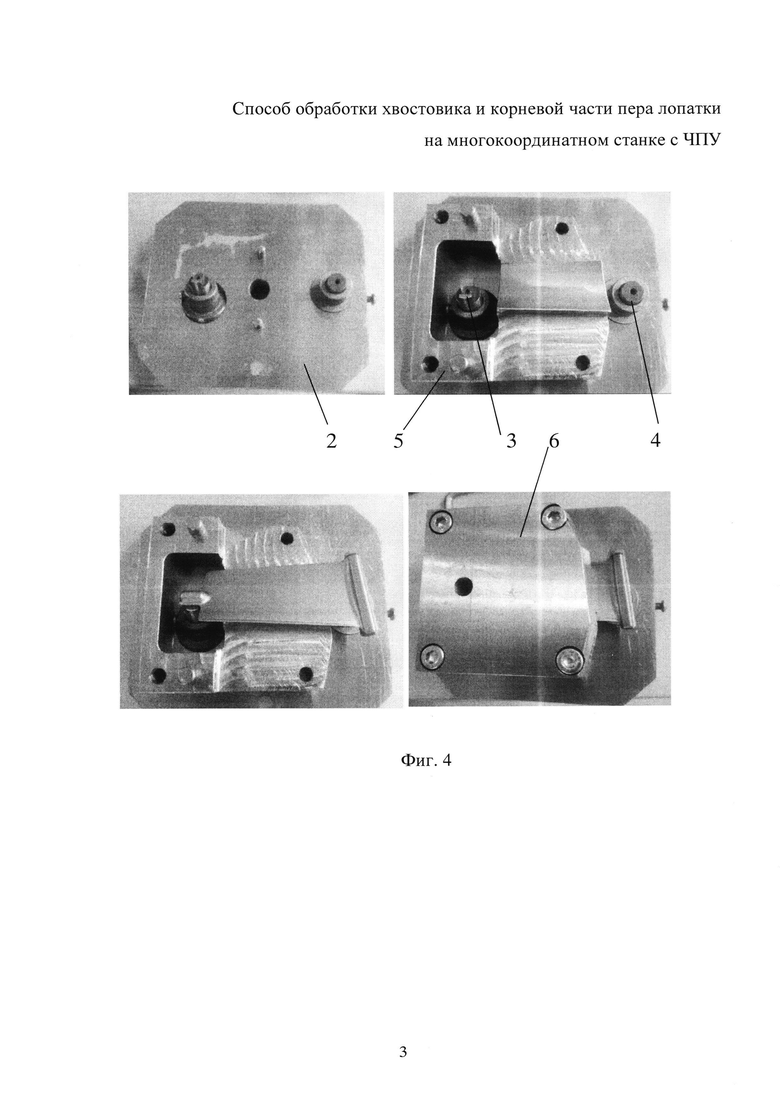

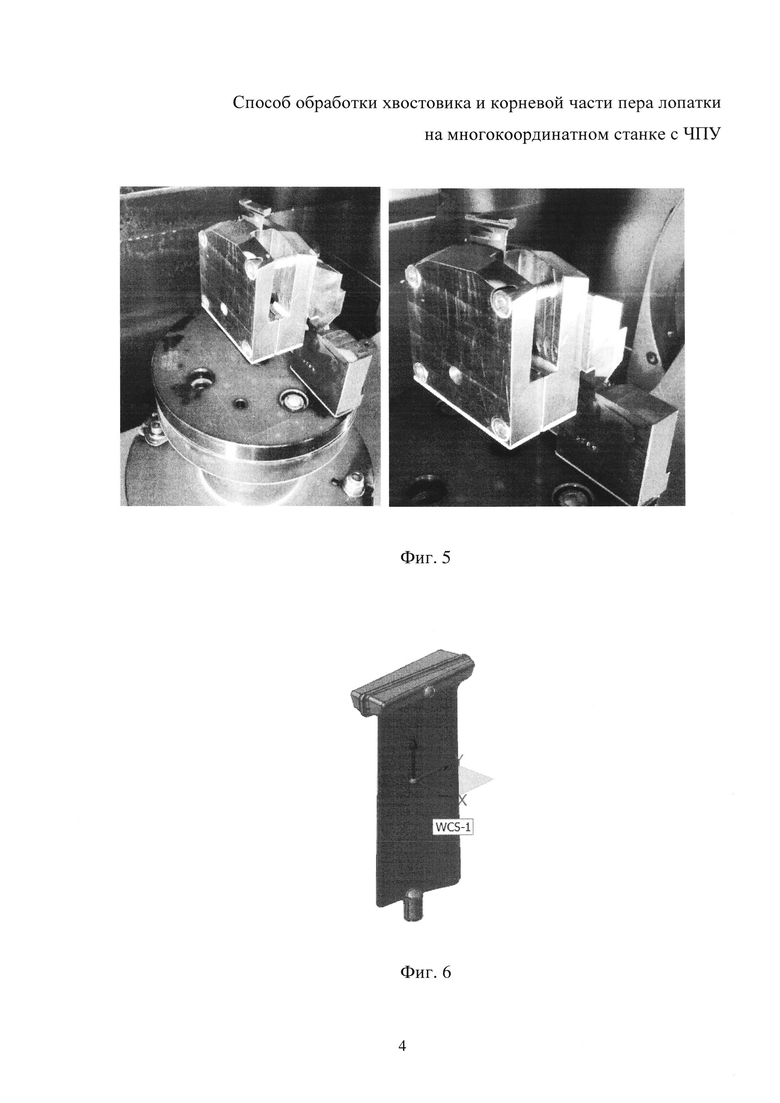

Способ поясняется чертежами, на которых изображены:

фиг. 1 - лопатки с зонами обработки;

фиг. 2 - лопатка в кассетном приспособлении-спутнике;

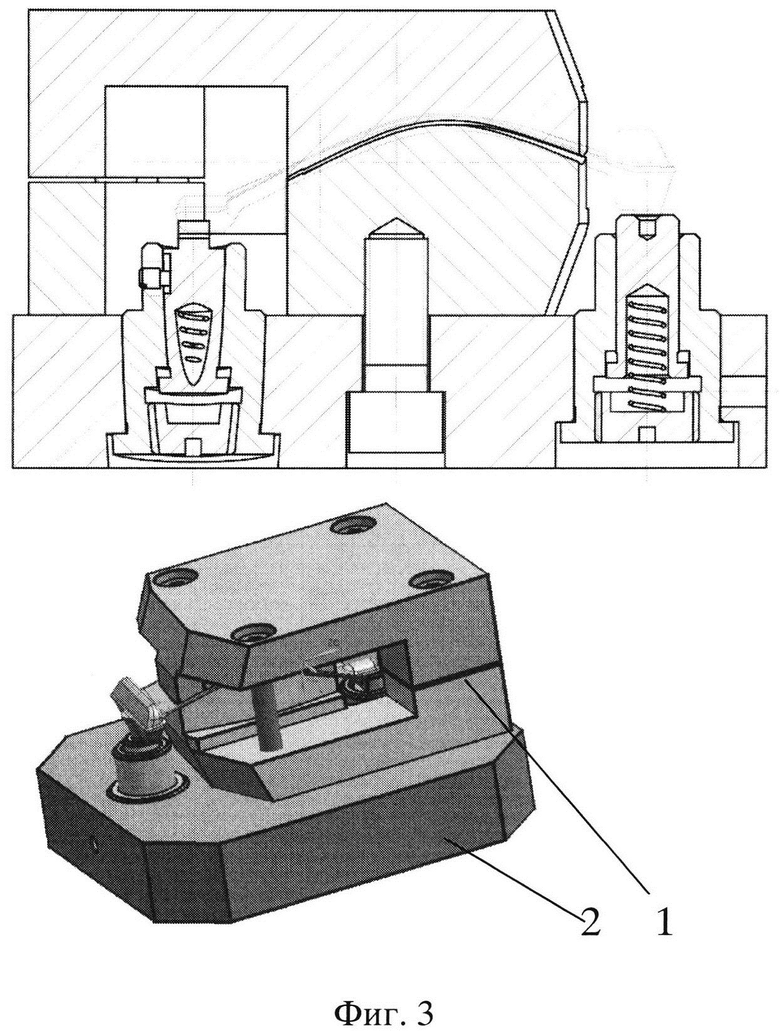

фиг. 3 - кассетное приспособление-спутник и установочная плита;

фиг. 4 - лопатка в кассетном приспособлении-спутнике на станке;

фиг. 5 - установка лопатки в приспособление-спутник;

фиг. 6 - математическая модель лопатки с номинальными значениями сечения корневой части пера;

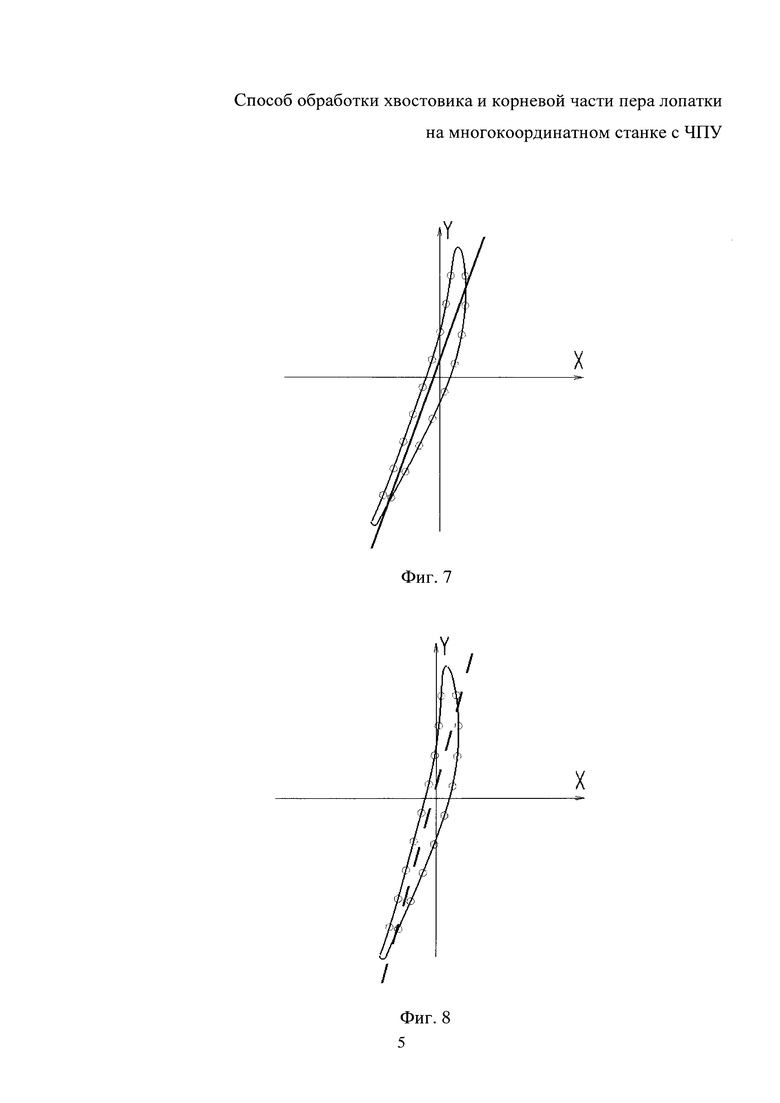

фиг. 7 - аппроксимирующая прямая по точкам номинальной математической модели;

фиг. 8 - аппроксимирующая прямая по точкам замера;

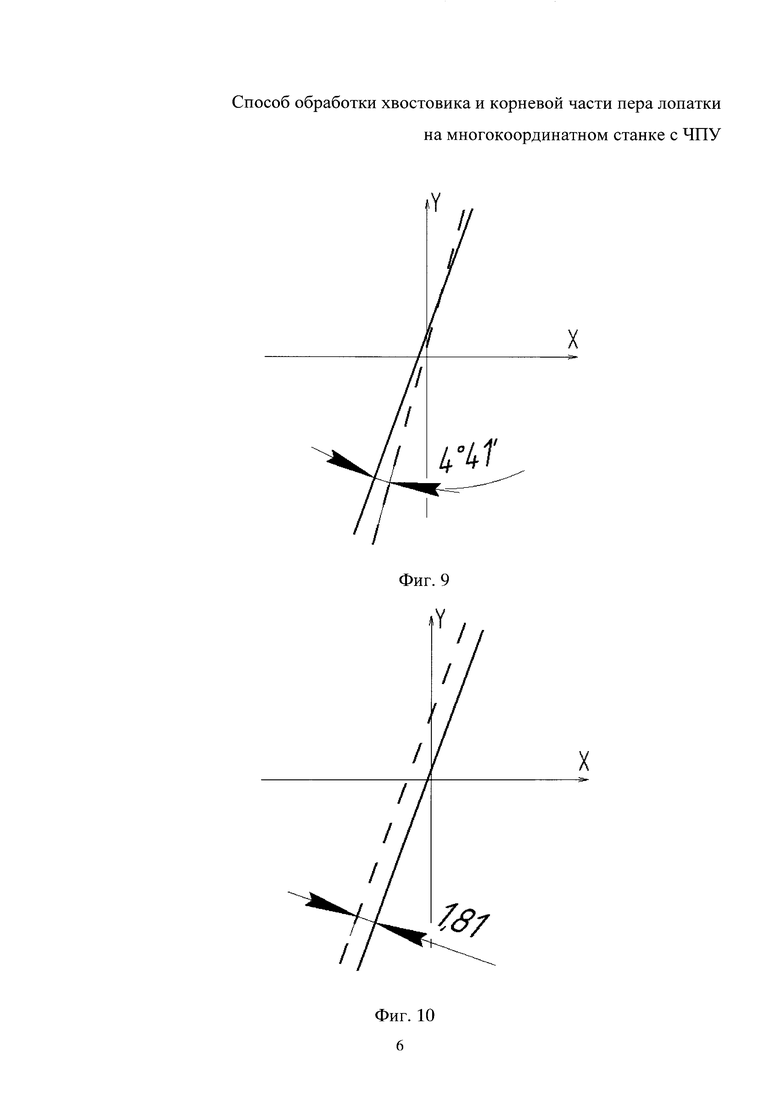

фиг. 9 - определение угла между аппроксимирующими прямыми;

фиг. 10 - определение расстояния между аппроксимирующими прямыми.

Способ осуществляют следующим образом.

Комплексную обработку компрессорной лопатки, а именно ее хвостовика и корневой части пера лопатки, прикорневого участка пера и радиуса сопряжения (фиг. 1), выполняют на многокоординатном станке с ЧПУ методами фрезерования, глубинного шлифования и/или их сочетанием по предварительно разработанной управляющей программе. При этом обрабатывают лопатки с окончательно сформированным профилем пера, полученным методом электрохимической обработки (ЭХО), точной штамповкой, точным литьем или иным методом.

Закрепляют лопатку за обработанное ранее перо в приспособлении-спутнике 1 (фиг. 2) с помощью установочной оснастки 2 (фиг. 3), предусматривающей применение различных типов базирующих элементов в зависимости от конструкции самой лопатки и ее формы (например, штамповочные базы: точки на пере, сфера на хвостовике и цилиндр на бобышке/цапфе или базы для ЭХО: центровые отверстия, поверхность базового торца и фаска на бобышке/цапфе или другие).

Устройство для установки лопатки в приспособление-спутник (фиг. 4), содержит универсальную плиту 2, с расположенными на ней базирующими элементами 3 и 4, выполненными с возможностью перемещения, и устанавливаемого на плите приспособления-спутника, в виде корпуса, выполненного из двух разъемных крышек 5 и 6, имеющих ответные к перу лопатки поверхности.

Приспособление-спутник с установленной и закрепленной лопаткой размещают на рабочем столе многокоординатного станка с ЧПУ (фиг. 5).

На станке или вне станка измеряют фактические отклонения сечений пера лопатки, близлежащих к хвостовику, от номинала (фиг. 6) в заданных точках (фиг. 7, 8).

На основе результатов измерений выполняют автоматическую корректировку системы координат предварительно разработанной управляющей программы.

Автоматическую корректировку системы координат управляющей программы выполняют одним из известных в математике методов совмещения (Hammett, Patrick С, Garcia-Guzman, Luis М., Geddes, Steven W., and Walsh, Patrick T. (2009) «Quantifying Alignment Effects in 3D Coordinate Measurements The University of Michigan Transportation Research Institute. Technical Report UMTRI-2009, October 2009? Малышева T.A. Численные методы и компьютерное моделирование. Лабораторный практикум по аппроксимации функций: Учеб.-метод. пособие. СПб.: Университет ИТМО, 2016. 33 с.), например, методом припасовывания, путем расчета величин смещения по трем осям и величин поворота вокруг трех осей на основе сравнения измеренного на станке (функция оборудования) или вне его (с использованием измерительных машин/устройств) фактического отклонения (выраженного в цифровом электронном виде) лопатки от номинала в заданных точках (фиг. 9, 10).

Выполняют обработку хвостовика лопатки, корневой части пера лопатки, прикорневого участка пера и радиуса сопряжения (фиг. 1) без переустановки лопатки. В соответствии с управляющей программой инструмент, например, фрезу, подводят к исходной точке контакта с обрабатываемой поверхностью лопатки, и осуществляют обработку с приданием готовой формы хвостовику. Обработку хвостовика и зоны перехода пера в хвостовик на станке с ЧПУ (фрезерование, либо комбинация фрезерования и шлифования) осуществляют за несколько переходов.

Выполняют обработку хвостовика, прикорневого участка и радиуса сопряжения за один установ без раскрепления лопатки. За счет применения приспособления-спутника возможна обработка без раскрепления лопатки (в том числе в автоматическом режиме) различными методами, что заменяет обработку лопатки более чем за один установ различными методами на разном оборудовании.

Пример осуществления способа

Лопатку установили в приспособление-спутник (фиг. 4), обеспечивая нормированное усилие поджима. Установку лопатки осуществляли следующим образом. На универсальную установочную плиту 2 монтируют одну из двух крышек 5 приспособления-спутника, имеющую ответную к спинке или корыту пера лопаток поверхность (может быть сплошной или в виде выступающих площадок-контактных зон) и базирующие элементы, один из которых 3, выполнен, например, в виде выемки в форме полусферы, а другой 4, например, в виде призмы. На базирующие элементы 3 и 4 устанавливается (базируется) лопатка. Окончательное закрепление лопатки происходит путем захлопывания второй крышкой 6 за счет предусмотренной подвижности перемещения базирующих элементов 3 и 4 вдоль своей оси, например, за счет подпружинивания.

При необходимости устанавливать в приспособление-спутник лопатки с технологическими базами в виде торца, центровых отверстий на торцах хвостовика базирующие элементы 3 и 4 заменяются на другие элементы с соответствующей конструкцией.

В предлагаемом способе установка лопатки в приспособление-спутник по базовым элементам позволяет ограничить лопатку по четырем из шести степеней свободы - не ограниченными остаются: вращение вокруг оси «Z» (ось лопатки) и смещение в плоскости «Х-Y», то есть распределение припуска между спинкой и корытом.

Приспособление-спутник с установленной и закрепленной лопаткой разместили на рабочем столе пятикоординатного станка с ЧПУ (фиг. 5).

На станке (или вне его) выполнили измерение сечений пера, близлежащих к хвостовику. Определили фактические отклонения сечений пера лопатки, близлежащих к хвостовику, от номинала в заданных точках на основе электронной математической модели (фиг. 6).

Выполнили автоматическую корректировку системы координат управляющей программы, например, методом припасовывания (Hammett, Patrick С, Garcia-Guzman, Luis М., Geddes, Steven W., and Walsh, Patrick T. (2009) «Quantifying Alignment Effects in 3D Coordinate Measurements The University of Michigan Transportation Research Institute. Technical Report UMTRI-2009, October 2009). Для этого достаточно построения двух аппроксимирующих прямых по точкам номинальной математической модели (фиг. 7) и по точкам, полученным в результате замера (фиг. 8) для нахождения значений разворота вокруг оси «Z» (фиг. 9) и смещения в плоскости «X-Y» между этими прямыми (фиг. 10).

Любая линейная функция может быть записана уравнением y=ax+b. Аппроксимация заключается в отыскании коэффициентов a и b уравнения таких, чтобы все экспериментальные точки лежали наиболее близко к аппроксимирующей прямой. С этой целью используется метод наименьших квадратов (Малышева Т.А. Численные методы и компьютерное моделирование. Лабораторный практикум по аппроксимации функций: Учеб.-метод, пособие. СПб.: Университет ИТМО, 2016, 33 с.), суть которого заключается в следующем: сумма квадратов отклонений значения точки от аппроксимирующей точки принимает минимальное значение:

Значения коэффициентов а и b определяют по формулам:

где xi, yi - координаты точек одного сечения, n - количество точек в сечении.

По коэффициентам a и b рассчитали угол (4°41') (фиг. 10) и расстояние (1,81) (фиг. 11) между двумя прямыми, которые и являются значениями для припасовывания.

На основе выполненных измерений автоматически выполнили корректировку системы координат управляющей программы обработки лопатки.

Далее запустили управляющую программу станка и выполнили переходы обработки поверхностей хвостовика, прикорневого участка, радиуса сопряжения пера и полки хвостовика в соответствие с технологическим процессом.

Изобретение позволяет достигать стабильной точности взаимного расположения пера, обработанного методом ЭХО/точной штамповки (или иным) и остальных элементов лопатки.

Проведенные производственные испытания подтвердили, что предлагаемый способ:

- повышает точность размеров и взаимного расположения профиля пера, выполненного методом ЭХО или методом точной штамповки, и элементов хвостовика компрессорной лопатки в ходе выполнения механической обработки до 0,05 мм;

- повышает повторяемость размеров до 100% при выполнении операции комплексной механической обработки, обеспечивающейся корректировкой системы координат управляющей программы индивидуально для каждой лопатки при условии нахождения лопаток в допуске после предшествующей операции формообразования профиля пера.

- сокращает объем последующей ручной доводки ввиду малости величины уступа стыковки зон (фиг. 1) и исключения ручной подгонки толщины хвостовика (для ввариваемого типа) за счет обработки за один установ;

- позволяет осуществить автоматизацию технологического процесса установки лопаток посредством применения многокоординатного манипулятора за счет простоты базирования приспособления-спутника (кассетного типа) по трем плоскостям в захвате манипулятора и в технологической оснастке в станке и вне станка.

Кроме того, по сравнению с заливкой лопатки в брикет, предлагаемый способ позволяет значительно уменьшить трудоемкость изготовления компрессорной лопатки за счет исключения операции заливки в брикет (0,08-0,1 н/ч в зависимости от типа лопатки), для выполнения которой требуется отдельный вентилируемый участок, специально подготовленный персонал и технологическая оснастка, а также за счет исключения расхода легкоплавкого состава (МСР-137) в среднем 0,45 кг на лопатку (с учетом восполнения).

Разработанный способ изготовления отличается простотой в реализации и технологической эффективностью.

Кроме того, преимуществами технологии изготовления лопаток с закреплением за окончательно обработанное перо механическим способом с условием доработки прикомлевого участка и полки хвостовика на станке (на основе автоприпасовывания по корневому сечению хвостовика) при круговой комплексной обработке хвостовика и хорды пера являются:

- достижение приемлемой производительности (обработка на режимах, близких к максимальным вместо щадящих) за счет достаточной жесткости закрепления за перо в сравнении с заливкой в брикет из легкоплавкого сплава;

- сокращение цикла обработки за счет исключения ряда операция из маршрута;

- возможность обработки частей лопатки, которые выполнены штамповкой не окончательно за один установ (принцип сохранения технологических баз);

- сокращение необходимости в специализированных операциях (характерных только для технологии обработки лопаток, профиль которых выполняется ЭХО): обработка технологических баз перед ЭХО и удаление кромок (подрезка хорды);

- увеличение технологической гибкости: комбинацией методов фрезерования и шлифования можно обработать хвостовик практически любой формы;

- возможность более оперативно дорабатывать оснастку (при необходимости даже в условиях цеха) в сравнении с доработкой приспособлений для заливки (требующей конструкторское сопровождение, участие изготовителей приспособления в доработке), имеющей более высокую трудоемкость.

- в качестве заготовок для комплексной обработки хвостовиков различных типов, прикомлевого участка, радиуса сопряжения и полки, а также кромок пера лопаток применяются лопатки с окончательно сформированным профилем пера и различными базовыми элементами конструкции за счет применения модульной оснастки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ КОМПРЕССОРА | 2012 |

|

RU2498883C1 |

| СПОСОБ СТРОЧНОГО ФРЕЗЕРОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ НА МНОГОКООРДИНАТНЫХ СТАНКАХ С ЧПУ | 2015 |

|

RU2607880C2 |

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261782C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ЗАКРЕПЛЕНИЯ ТУРБИННЫХ ЛОПАТОК И СПОСОБ ИХ ФРЕЗЕРОВАНИЯ С ПОМОЩЬЮ ЭТОГО УСТРОЙСТВА | 2006 |

|

RU2325985C1 |

| СПОСОБ ШЛИФОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОВОЙ ТУРБИНЫ ИНСТРУМЕНТОМ НА ГИБКОЙ СВЯЗКЕ В МАГНИТНОМ ПОЛЕ | 2004 |

|

RU2266188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| Способ изготовления пакета лопаток паровой турбины | 2022 |

|

RU2781617C1 |

Изобретение относится к области машиностроения и может быть использовано при механической обработке лопаток газотурбинных двигателей, например на операциях шлифования и полирования хвостовиков лопаток. Способ включает базирование и закрепление в установочном приспособлении заготовки лопатки за перо по трем плоскостям с окончательно сформированным профилем пера. При этом установочное приспособление размещают на рабочем столе станка и измеряют положения сечений корневой части пера лопатки, а при отклонении измеренных сечений от номинала в заданных точках выполняют автоматическую корректировку системы координат управляющей программы, с учетом которой обрабатывают хвостовик лопатки без переустановки. Использование изобретения позволяет повысить точность изготовления лопатки. 2 з.п. ф-лы, 10 ил.

1. Способ механической обработки заготовки лопатки газотурбинного двигателя на многокоординатном станке с ЧПУ, включающий базирование и закрепление заготовки лопатки в установочном приспособлении, которое размещают на рабочем столе станка и измеряют отклонение положения заготовки лопатки от номинала, и обработку хвостовика и корневой части пера лопатки по управляющей программе, отличающийся тем, что базируют в установочном приспособлении и закрепляют за перо по трем плоскостям заготовку лопатки с окончательно сформированным профилем пера, измеряют положения сечений корневой части пера лопатки и при отклонении измеренных сечений от номинала в заданных точках выполняют автоматическую корректировку системы координат управляющей программы, с учетом которой обрабатывают упомянутые части лопатки без переустановки.

2. Способ по п. 1, отличающийся тем, что осуществляют корректировку системы координат управляющей программы методом припасовывания.

3. Способ по п. 1, отличающийся тем, что осуществляют измерения сечения корневой части пера лопатки с использованием установочного приспособления, установленного на станке или вне его.

| СПОСОБ ЗАКРЕПЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261782C1 |

| Культиватор для обработки междурядий кустарниковых и древесных культур | 1944 |

|

SU64551A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ КОМПРЕССОРА | 2012 |

|

RU2498883C1 |

| WO 2013114024 A1, 08.08.2013 | |||

| US 2004171330 A1, 02.09.2004 | |||

| US 4033569 А, 05.07.1977 | |||

| WO 2011107699 A1, 09.09.2011. | |||

Авторы

Даты

2018-02-26—Публикация

2017-02-14—Подача