Известен способ получения полидиенов с широким молекулярновесовым распределением водноэмульсионной полимеризацией сопряженных диенов в присутствии эмульгаторов, радикальных инициаторов и регуляторов молекулярного веса, причем последние вводятся в реакционную массу до начала полимеризации.

Изобретение усовершенствует способ получения полимеров с очень узким молекулярным распределением. Оно также позволяет изготовлять полимеры с высоким молекулярным - до 160, при этом содержание геля не превышает 2%. Этн два комбинированных фактора позволяют приготовлять полимеры, обладающие способностью к сильным наполнениям маслами, в частности до 100 частей масла на 100 частей полимера, что важно при изготовлении автошин. С другой стороны, изготовленные продукты согласно изобретению обладают устойчивостью к нагреву, значительно улучшенной по отношению к исходным известным продуктам.

Изобретение исходит из того, что молекулярное распределение полимера более узкое, чем раньше, может получаться, если пропорция регулятора по отношению к мономеру в реакционной среде остается постоянной или же колеблется не больше, чем в соотношении от 1 до 4 при полимеризации. Иначе говоря, если обозначить R достигнутую максимальную

величину во время поли.меризации молярным соотношением налич«ого модификатора к еще не нолимеризованному мономеру иг - минимальную величину этого соотношения, преимущества согласно изобретению могут получаться, если R : г от ц,о 4.

Следовательно, описываемый способ для эмульсионной полимеризации сопряженного диена в присутствии катализатора и модификатора или регулятора полимеризации, отличается тем, что введение модификатора регулируется так, чтобы во время полимеризации максимальные величины R и минимальные г. соотношения количества присутствующего модификатора к количеству остающегося мономера ограиичивались величинами, для которых R : г СП I до 4.

Обычно в полимеризациях и сополимеризациях диенов пропорция модификатора может

колебаться в широких пределах в зависимости от длины получаемых цепей. Молярное соотношение количества модификатора к количеству мономера чаще всего порядка от 0,01 . 10 до 1,5- 10- что соответствует, например, в случае ТДМ и бутадиена весовым соотношениям от 0,035- 10 до 5,5- 10 , т. е. 0,0035 0, ТДМ по отношению к бутаднену; самые обычные пропорции в этом частном случае от 0,01 до 0,3 вес. % или от

В выполнении изобретения могут употребляться эти же самые пропорции при условии, что соотношение между их максимальиыми и минимальными величинами R : г не превышает 1-4.

Изобретение относиться к эмульсионной полимеризации, в которой катализатор или (и) модификатор добавляют к реакционной среде но фракциям или непрерывнььм образом.

Интересно проводить иачальную инжекцию, равиую по крайней мере 50% общего количества этого модификатора, иричем остаток вводится затем в среду полимеризации равпомерно в продолл ении всего времени операции. Фракция введения вначале представляет собой 15-40% суммы нужного количества.

Фракции модификатора, введенные во время полимеризации, могут быть одинаковыми или меняющимися во времени, с тем чтобы условие было соблюдено; добавленные фракции регулируются сообразно с содержанием остаюн1,ихся в среде модификатора и мономера. Это содержание может определяться аналитическими контролями известным способом. Исходя из того же иринципа изменяют расход модификатора, когдя последний добавляется непрерывно.

Согласно изобретению иужно проводить полимеризацию неирерывно, при этом поток эмульсии, который протекает через зопу реакции, получает добавки модификатора в нескольких местах этой зоны таким образом, чтобы условие было удовлетворено во всех пунктах этой зоны. Так, операция может проводиться в серии реакторов, через которые проходит эмульсия, содержащая иужные составные части. Тогда модификатор вводится по фракциям или непрерывно в каждый из этих реакторов и его пропорция будет контролироваться для получения соотношення в каждом из реакторов. Что касается абсолютных величин R и г, то они могут колебаться от одной зоны реакции к другой или от одного реактора к другому, нредночтительио в пределах, указанных выше, соответственно с л елаемой длиной цепей для полимера.

При этом катализатор может вводиться иенрерывно или прерывисто в нескольких пунктах прохождения эмульсии. Методика введения катализатора может оказывать влияние на расход модификатора и, следовательно, на регулирование его иодачи. Модификатор не одинаково расходуется в полимеризации. Возможно, это вызывается влиянием Зтотрбляемой каталитической системы окисление-восстановление; в частности, модификаТ.ОР ти:па меркаптана окисляется сначала в соответствующий дисульфид, Который в носледствии может снова дать исходный меркаэттаи, когда реакционная среда доходит до окислительно-восстановительного равновесия. Так, например, работая С шостдянным расходол-г модификатора, находят при степени преобразования бутадиена около 40%, что-количество присутствующего модификатора в среде выше, чем

при степени полимеризации иорядка 30%, это значит, что происходит регенерация модификатора, которая может привести концентрацию последнего к слишком высокой величине, ,если эта концентрация не контролируется в

соответствующие интервалы времени. Таким образом, предлагаемый способ изобретения заключается в увеличенной или уменьшенной ненрерывной подаче модификатора или его фракций в зависимости от времени полимеризации.

Изобретение иллюстрируется иеограннчивающими примерами, в которых нроводились операции с водными эмульсиями, содержащими 20-25 вес. % органических веществ. На

100 частей бутадиена употреблялись 4,56 частей резината калия; 0,016 частей FeSOi 7Н2О в качестве восстановителя; 0,09 частей гидроперекиси д-ментана в качестве катализато)а и 0,2-0,35 частей тердодецилмеркаптапа

(ТДМ), методика присоединения которого уточняется в каждом примере.

Полимеризация проводится при постоянном неремешиваиии при 5° С в течение 7- 10 час. Каждый час определяется количество

мономера и модификатора, остающихся в реакционной среде. Образец образовавшегося полибутадиена рассматривается с точкн зрения раснределения его молекулярного веса. Растворяют в циклогексане некоторую весовую часть полимера; к полученному раствору добавляют возрастающие количества чистого этанола, что вызывает осаладение последовательпых фракций полимера; фракции с наивысщим молекулярным весом осаждаются

первыми. После фильтрования этих фракций определяют путем взвешивания содержание каждой из них в образце, с другой стороны, определяют его молекулярный вес известным способом.

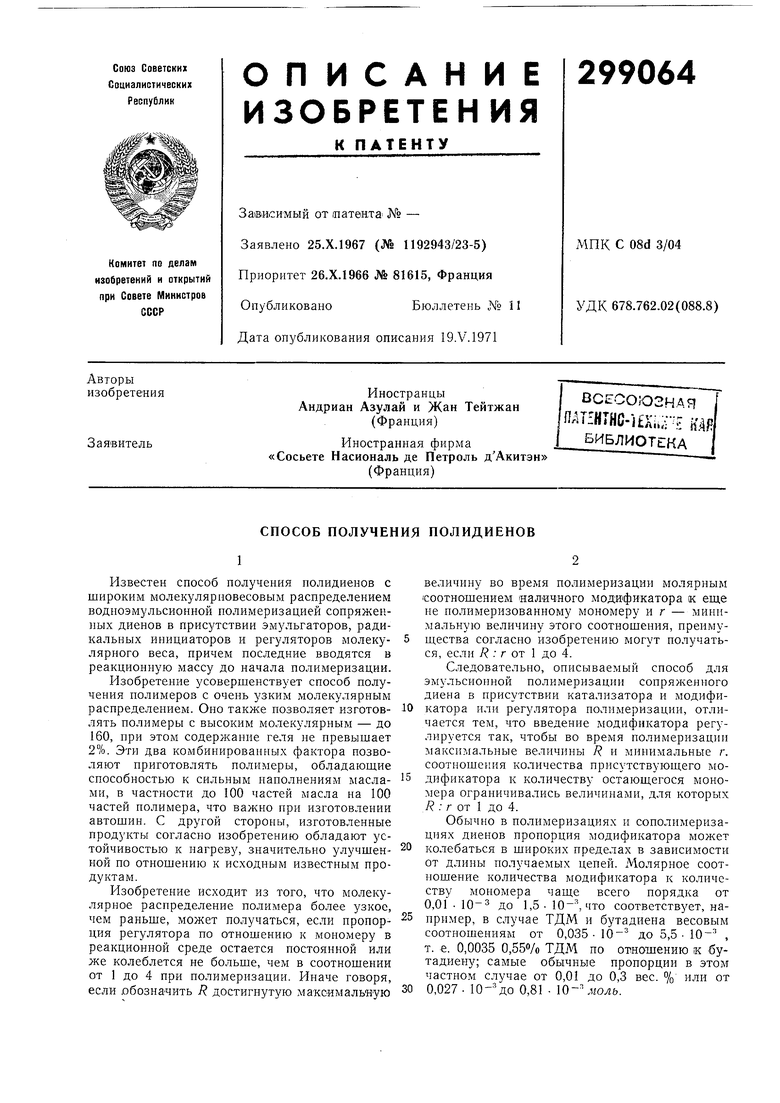

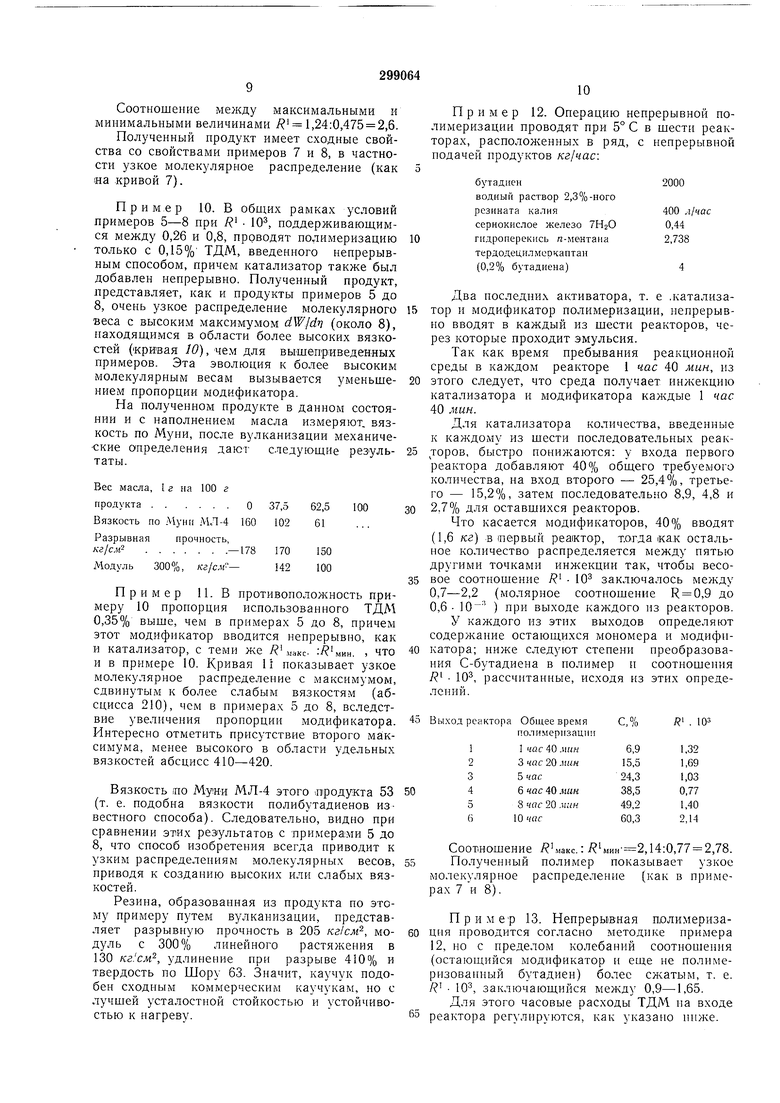

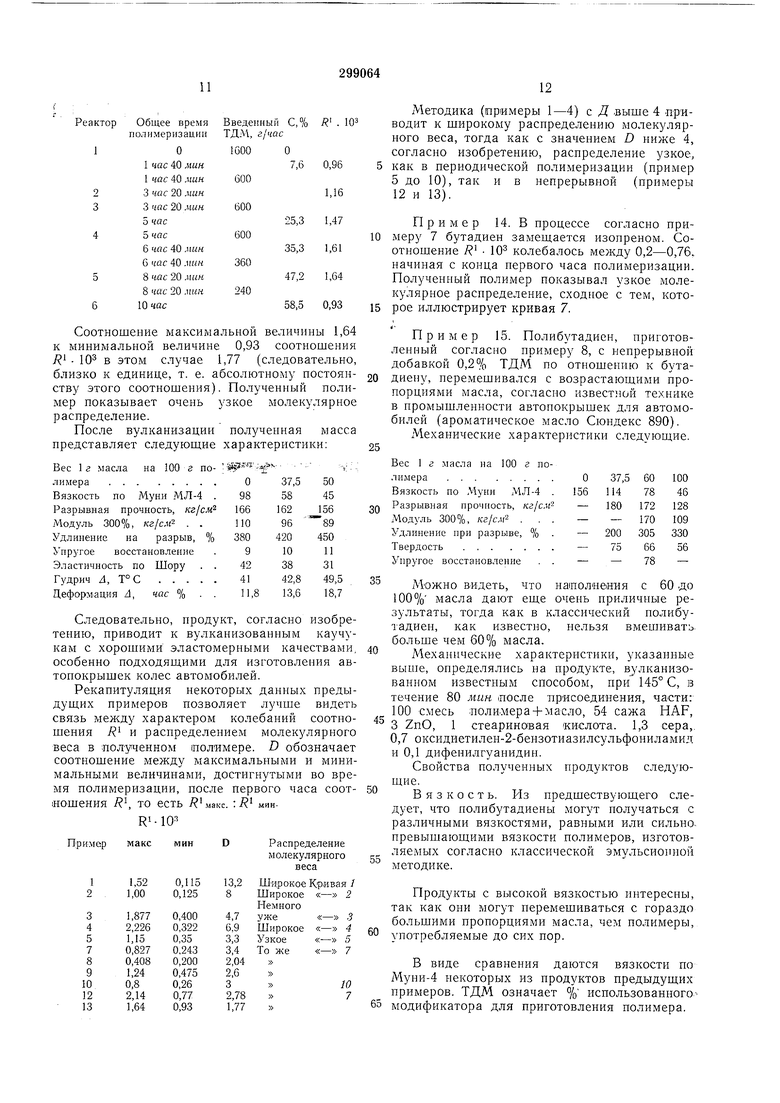

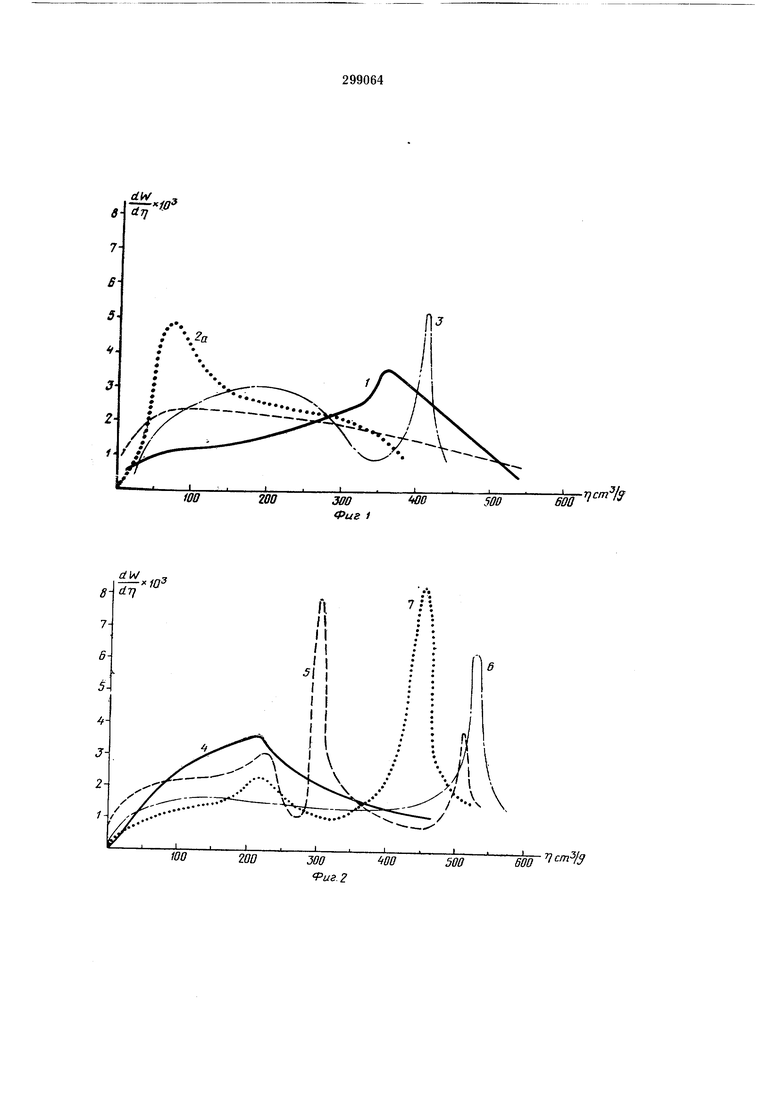

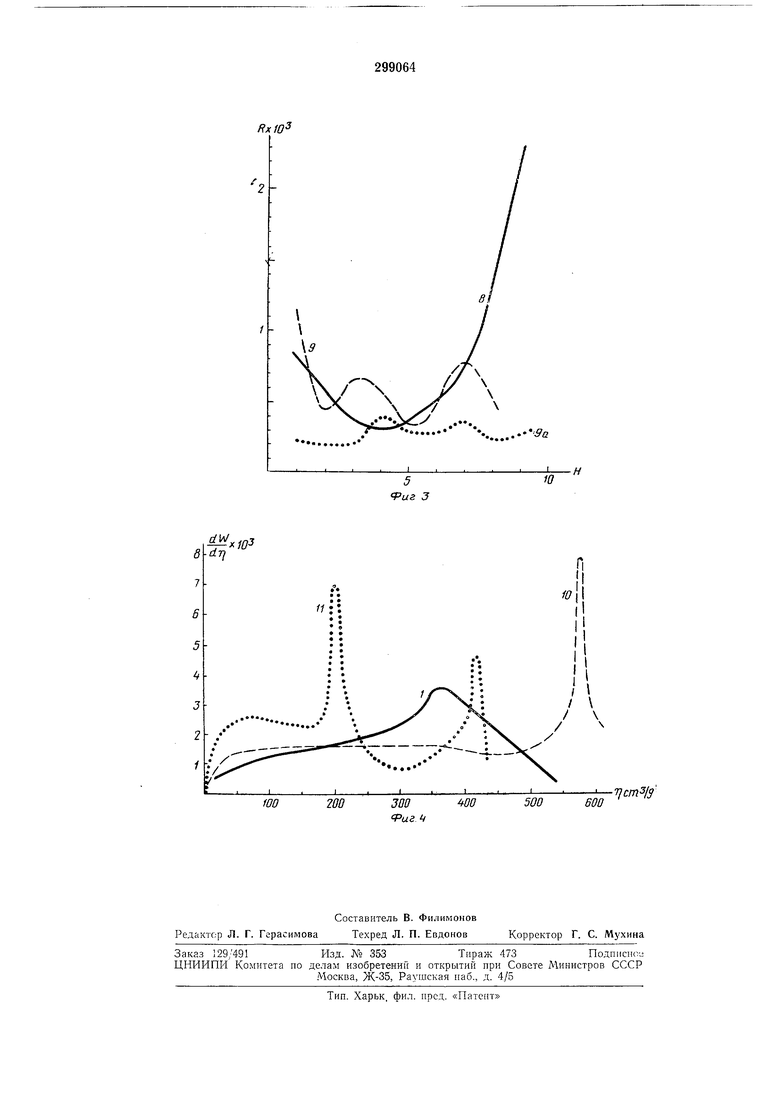

На фиг. 1-4 даны графики кривых. Кривые распределепия наносятся с молекулярным весом но оси абсциссы, а но оси ордонат - процент веса в образце; вместо самих молекулярных весов откладывать но

оси абсцисс удельные вязкости, пропорциональные молекулярным весам. Для большей точности кривые представленных графиков нанесены с удельными вязкостями в по оси абсцисс, а но оси оодонат - соотношения 10 dWfd-n от веса dW в граммах каждой фракции к соответствуюшему возрастанию dn вязкости (дифференциальные кривые).

В последующих примерах количества остаточного мономера, то есть еще не полимеризованного бутадиена в граммах обозначаются сокращением В, тогда как пропорция и количество в граммах модификатора обозначаются соответственно М% и М. R - весовое соотношение М : В и / - соотПример 1. (см. фиг. 1). К 0,2 вес. % ТДМ по отношению к бутадиену (О : 054 мол. %) вводят модификатор полностью с самого начала полимеризации одновременно с катализатором.

Полученные результаты указаны ниже.

.10- ;.10-з

Время, час В М96

Процесс операции характеризуется нижеследующими экспериментальными данными.

.10-- ; -10-з

М9й

Время, час В

| название | год | авторы | номер документа |

|---|---|---|---|

| В П Т Б | 1973 |

|

SU404265A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2009 |

|

RU2405000C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| ПОЛИМЕР НА ОСНОВЕ ДИЕНА С СОПРЯЖЕННЫМИ ДВОЙНЫМИ СВЯЗЯМИ И СОДЕРЖАЩАЯ ЕГО КАУЧУКОВАЯ КОМПОЗИЦИЯ | 2021 |

|

RU2838221C1 |

| МОДИФИЦИРОВАННЫЙ ПОЛИМЕР НА ОСНОВЕ ДИЕНА С СОПРЯЖЕННЫМИ ДВОЙНЫМИ СВЯЗЯМИ И СОДЕРЖАЩАЯ ЕГО КАУЧУКОВАЯ КОМПОЗИЦИЯ | 2021 |

|

RU2838972C1 |

| ПОЛУНЕПРЕРЫВНЫЙ ОБЪЕДИНЕННЫЙ СПОСОБ ПРОИЗВОДСТВА УДАРОСТОЙКИХ ВИНИЛАРОМАТИЧЕСКИХ (СО)ПОЛИМЕРОВ ПУТЕМ ПОСЛЕДОВАТЕЛЬНОЙ АНИОННОЙ/РАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИИ | 2008 |

|

RU2470952C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-ЦИС-ПОЛИБУТАДИЕНА | 2015 |

|

RU2626967C2 |

| Модифицированный полимер на основе сопряженного диена | 2020 |

|

RU2826112C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1971 |

|

SU313360A1 |

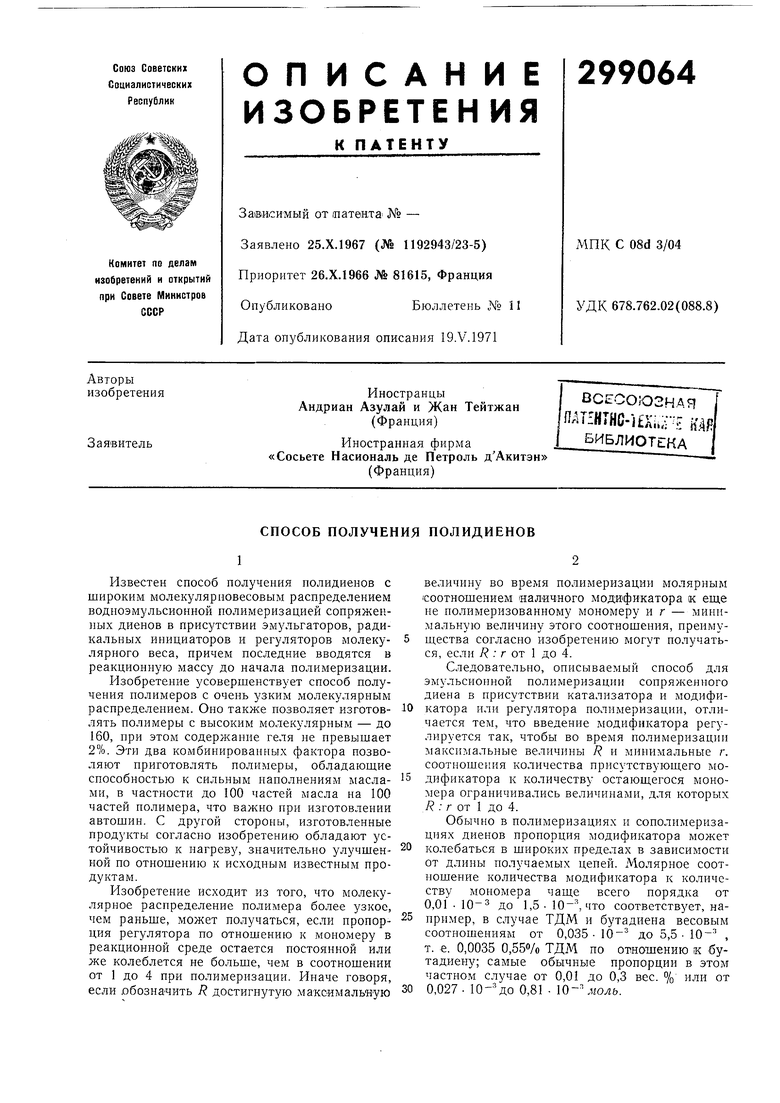

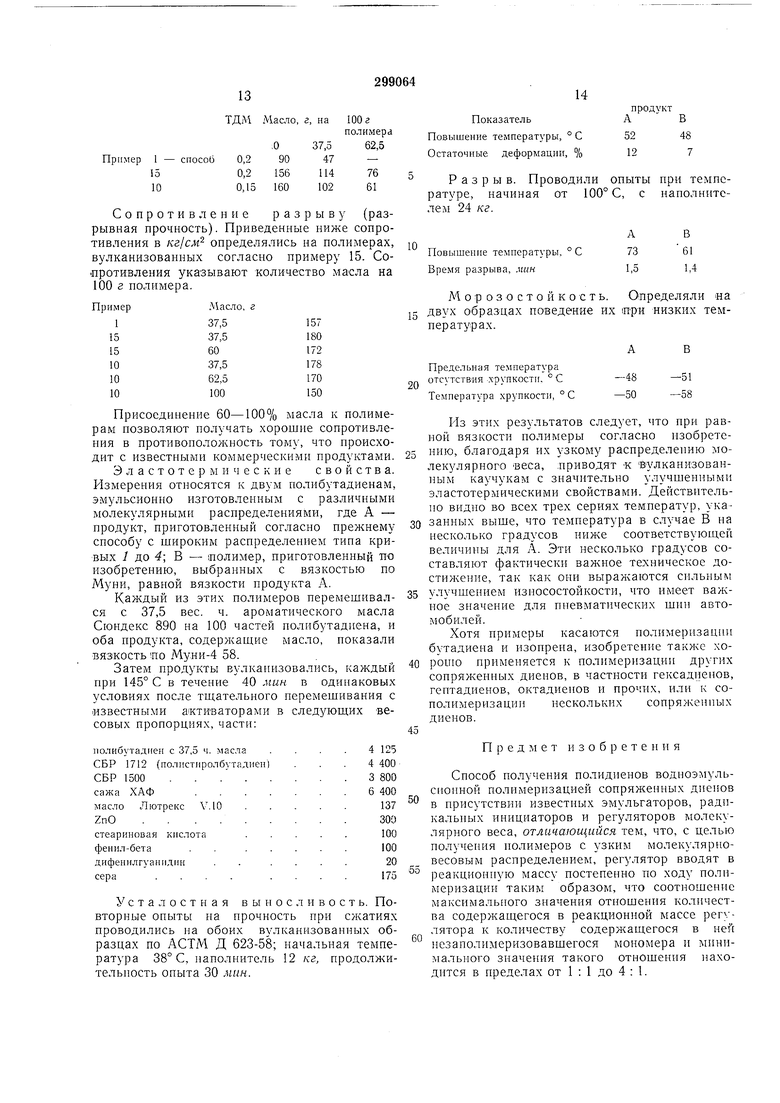

7 55,5 3,20 0,0064 0,115 Как виднд, соотношевие i постоянно варьирует во время полимеризации, проходя от 1,52.10- после 1 час до 0,.115-10после 7 час полимеризации. Соотношение R макс мин 1,52: 0,115 13,2. Полученный полимер представляет очень широкое молекулярное распределение, как это показывает кривая 1, только с легким максимумом около абсцлссы 3,9. Пример 2. Полимеризация проводится таким же образом, что и в примере 1, за исключением того, что катализатор добавляется непрерывно, причем модификатор вводится нолиостью с самого начала. С 0,2 .вес. % ТДМ получают следующие результаты. М .10-- ; -10-з 0,0951,0 0,270 0,0610,71 0,0400,50 0,135 0,0330,42 0,0120,187 0,0050,125 0,034 Соотношение : мин 1 : 0,. Кривая 2 показывает, что распределение молекулярного веса полученного нродукта очень широкое, даже без максимума. Та же полимеризация повторена с 0,3 вес. % ТДМ (0,073 моль %) по отнощению к исходн.ому бутадиену вместо 0,2%. В этих условиях, как это показывает кривая 2а, сказывается некоторое сужение молекулярного распределения, но оно происходит в пределах слабых молекулярных весов; видно из кривой довольно резко выран енный максимум в области абсцисс 50 и 100, т. е. для наименее вязких фракций полимеров. Следовательно, это не решает вопроса, излол енного выше. Пример 3. Вводят в среду эмульсионной полимеризации сначала /з общего требуемого количества модификатора, при этом последняя треть добавляется, когда степень преобразования мономера достигает 30%. Так, 0,2 вес. % ТДМ употребляется вначале, затем 0,1% добавляется после 2 час полимеризации. Катализатор вводится вначале в один прием. 0,031 Соотношение R колеблется во время операции между (0,400 и 1,877) 10 - и соотношением „акс : . 4,7. Кривая 3 показывает ярко выраженное улучшение распределения молекулярного веса, так как максимум обрисовывается около абсциссы 410, т. е. в области высоких вязкостей, однако этот максимум мало превышает ордонату 5, тогда как широкая часть кривой достигает ордонату 5, следовательно, пропорция полимеров с широким распределением молекулярного веса еще очень высока. Пример 4. Полимеризация проводилась тем же известным способом, как в примере 3, но / модификатора вводилась только когда степень полимеризации достигала 40% спустя 5 час полимеризации. Соотношение колебалось тогда между 0,778 после 1 час, 0,322 после 4 час и 2,226 спустя 9 час полимеризации, проходя, таким образ-ом, через очень ярко выраженный минимум (СМ. кривую S). / макс .R mth. 6,9 (-кривая 4) дает распределение мoлeкyv яpныx весов образовавщегося полимера, показывает немного более узкое распределение, чем кривая 2, но менее узкое, чем кривая 3. По-видимому следует, что в рамках известной техники результаты ухудшаются, как только укло яются от особой операциопной методики примера 3. Пример 5. Эмульсионная полимеризация бутадиена, согласно изобретению, нроводится в общих условиях предшествующих сравнительных нримеров, но модификатор тердодецил меркаптап (ТДМ) вводится непрерывным способом. Сначала добавляют к полимеризуемой среде 45% общего количества ТДМ, т. е. 0,135 г на 100 г бутадиена; остающиеся 55% этого модификатора (0,165 г) вводятся непрерывно в течение всего времени полимеризации. В общей сложности 0,3 вес. ч. модификатора используется па 100 частей бутадиена, как в приготовлении -примера 2 (см. кривую 2 а) и в примерах 3 и 4, но добавка ТДМ регулируется с тем, чтобы 10 заключался между 0,35 и 1,15 (R 103 между 0,094 и 0,312).

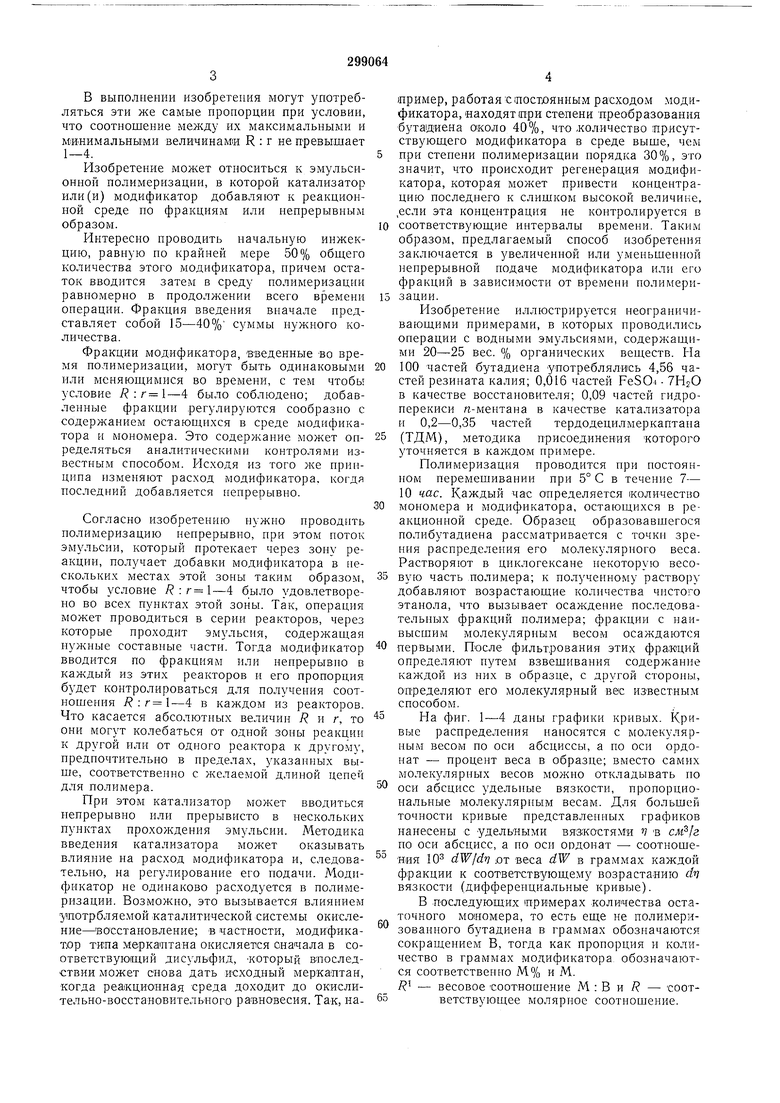

Можно видеть, что величина 10 колеблется, начиная с 2 час, около величины, близкой к 0,5, приблизительно постоянной, в противоположность тому, что происходит в примере 4, где она значительно повышается после достигнутого минимума по прошествии 4 час. Кривые 8 и 9 иллюстрируют эту эволюцию в зависимости от времени соответственно для примеров 4 и 5.

Соотношение . . 1,15:0,35 3,28, следовательно, в соответствии с изобретением, ниже 4 и гораздо ниже, чем в примерах 1-4.

Распределение молекулярных весов для примера 5, как это показывает кривая 5 для примера 5, несравненно уже, чем для примеров 1-4 прежних Способов. Кривая 5 выражает максимум величины dW/drj, близкой к 8, для абсциссы 300, т. е. в области уже относительно высокого молекулярного веса. Сушествует второй максимум в зоне высоких вязкостей, (Приблизительно около 510.

Пример 6. В полимеризации с непрерывной добавкой модификатора употребляют в общей сложности 0,2% ТДМ по отношению к бутадиену; 20% этой дозы, т. е. 0,04 г на 100 г мономера добавлялось с самого начала, остальное вводилось во время полимеризации с тем, чтобы к концу первого часа соотношение R 10 оставалась между 0,06-0,19.

После 10 час (полимеризации получали продукт с узким молекулярным распределением, как это показывает кривая 6.

Пример 7. Как в примере 6, пропорция модификатора ТДМ 0,2 вес. % по отношению к бутадиену, но 35,7% вводили в реакционную среду сначала, т. е. 0,0714 г, тогда как оставщийся 0,1286 г, т. е. 64,3% общего, непрерывно добавляли в нродолй ение 7 час с тем, чтобы R 10 находился между 0,2-0,9. Катализатор добавляли непрерывН.о.

Соотношение 10 Изменяется следующим образом.

Начиная с 3 час это соотношение слегка колеблется по обе стороны около 0,26, что позволяет считать его практически постоянным, .акс. , 0,827:0,243 3,4. Кривая 7 показывает узкое молекулярное распределение полученного продукта, максимум для

удельной вязкости около 450 поднимается выше величины 8.

Пример 8. 0,2 г ТДМ на 100 г бутадиена, как в примерах 6 и 7, употребляется в количестве 0,05 г сначала (т. е. 25% общего количества) и 0,15 г (т. е. остающиеся 75%) непрерывно в течение 9 час. Соотнощенне - 10 0,23 после 1 час, 0,200 спустя 3 час, затем после каждого из следующих часов последовательно 0,408, 0,280, 0,298, 0,368, 0,225, 0,273. Таким образом, оно колебалось между 0,2-0,4, что практически означает постоянство (см. юривую 9 а); «ри этом соотнощение / л1акс.: .2,Q4:. МолекулярноерасПределение приготовленного продукта - такого же типа, что и на кривых 5 и 7.

Пример 9. В реактор, содержащий 6130 л водного раствора 2,2%-ного резината калия, вводят 3000 кг бутадиена, 18,9 л раствора 28,€ г/л FeS04 7Н2О, 6,4 л раствора 141,6 г/л сульфоксилата и 34 л раствора 10,5 г1л гидросульфита натрия. К среде, кроме того, добавляется смесь «стопперов с 6,8 кг SDD, 0,75 кг полисульфида натрия, 180 л воды и 141 кг антиоксиданта. Содерл имое автоклава выдерживают на 5° С под давлением 2,,8 кг/см и полимеризацию проводят при перемещивании обычным образом с постепенным «ведением в общее количество

0 5,7 кг тердодецилмеркаптана в качестве модификатора полимеризации (0,19% но отношению к бутадиену) и 3,326 кг гидроперекиси параментана в качестве катализатора. Четверть общего количества ТДМ, т. е. 1,425 кг,

5 вводится в самом начале, остальное - непрерывно с переменной подачей, отрегулированной так, чтоб соотношение R 10 не отклонялось от допустимого предела 0,475- 1,24 (т. е. молярное соотношение

. 103 0,128-0,334).

Катализатор также добавляется непрерывно с убывающим расходом.

Ход полимеризации приводится ниже, где количества модификатора и катализатора, введенные во время каждого из 10 час полимеризации, указываются соответственно в колоннах «ТДМ и «РМГР. «С обозначает общий % бутадиена, превращенного в полимер, присутствующего в эмульсии в конце каждого часа. Соотношение между максимальными и минимальными величинами 1,24:0,475 2,6. Полученный продукт имеет сходные свойства со свойствами примеров 7 и 8, в частности узкое молекулярное распределение (как на кривой 7). Прим.ер 10. В общих рамках условий примеров 5-8 при 10, поддерживающимся между 0,26 и 0,8, проводят полимеризацию только с 0,15% ТДМ, введенного непрерывным способом, причем катализатор также был добавлен непрерывно. Полученный продукт, представляет, как и продукты примеров 5 до 8, очень узкое распределение молекулярного веса с высоким максимумом dW.ldri (около 8), паходящимся в области более высоких вязкостей (кри-вая 10, чем для выщеприведенных примеров. Эта эволюция к более высоким молекулярным весам вызывается уменьшением пропорции модификатора. На полученном продукте в данном состоянии и с наполнением масла измеряют, вязкость по Муни, после вулканизации механические определения дают следующие результаты. Пример 11. В противоположность примеру 10 пропорция использованного ТДМ 0,35% выше, чем в примерах 5 до 8, причем этот модификатор вводится непрерывно, как и катализатор, с теми же макс- . , что и в примере 10. Кривая И показывает узкое молекулярное распределение с максимумом, сдвинутым к более слабым вязкостям (абсцисса 210), чем в примерах 5 до 8, вследствие увеличения пропорции модификатора. Интересно отметить присутствие второго максимума, менее высокого в области удельных вязкостей абсцисс 410-420. Вязкость по Мунй МЛ-4 этого продукта 53 (т. е. подобна вязкости полибутадиенов известного способа). Следовательно, видно при сравнении этих результатов с примерами 5 до 8, что способ изобретения всегда приводит к узким распределениям молекулярных весов, приводя к созданию высоких или слабых вязкостей. Резина, образованная из продукта по этому примеру путем вулканизации, представляет разрывную прочность в 205 кг/см, модуль с 300% линейного растяжения в 130 кг.см, удлинение при разрыве 410% и твердость по Шору 63. Значит, каучук подобен сходным коммерческим каучукам, но с лучшей усталостной стойкостью и устойчивостью к нагреву. Пример 12. Операцию непрерывной полимеризации проводят при 5° С в шести реакторах, расположенных в ряд, с непрерывной подачей продуктов /сг/час: бутадиен2000 водный раствор 2,3%-ного резината калия400 л/чос сернокислое железо УНгО0,44 гидроперекись п-ментаиа2,738 тердодецилмеркаптан (0,2% бутадиена)4 Два последних активатора, т. е .катализатор и модификатор полимеризации, непрерывно вводят в каждый из шести реакторов, через которые проходит эмульсия. Так как время пребывания реакционной среды в каждом реакторе 1 час 40 мин, из этого следует, что среда получает инжекцию катализатора и модификатора каждые 1 час 40 мин. Для катализатора количества, введенные к каждому из шести последовательных реакторов, быстро понижаются: у входа первого реактора добавляют 40% общего требуемого количества, на вход второго - 25,4%, третьего - 15,2%, затем последовательно 8,9, 4,8 и 2,7% для оставшихся реакторов. Что касается модификаторов, 40% вводят (1,6 кг) в первый реактор, тогда «ак остальное количество распределяется между пятью другими точками инжекции так, чтобы весовое соотношение 10 заключалось между 0,7-2,2 (молярное соотношение R 0,9 до 0,6. ) при выходе каждого из реакторов. У каждого из этих выходов определяют содержание остающихся мономера и модификатора; ниже следуют степени преобразования С-бутадиена в полимер п соотношения 10, рассчитанные, исходя из этих определений. Вы.ход реактора Общее время полимеризации Соотношение ./ макс.: мин- 2,14:0,77 2,78. Полученный полимер показывает узкое молекулярное распределение (как в примерах 7 и 8). Пример 13. Непрерывная полимеризацня проводится согласно методике примера 12, но с пределом колебаний соотношения (остающийся модификатор и еще не полимеризованный бутадиен) более , т. е. . 10, заключающийся между 0,9--1,65.

11

Соотношение максимальной величины 1,64 к минимальной величине 0,93 соотношения R . 10 в этом случае 1,77 (следовательно, близко к единице, т. е. абсолютному постоянству этого соотношения). Полученный полимер показывает очень узкое молекулярное распределение.

После вулканизации полученная масса представляет следуюшие характеристики:

Вес 1г масла на 100 г по-

Следовательно, продукт, согласно изобретению, приводит к вулканизованным каучукам с хорошими эластомерными качествами, особенно подходящими для изготовления автопокрышек колес автомобилей.

Рекапитуляция некоторых данных предыдущих примеров позволяет лучше видеть связь между характером колебаний соотпошепия jRi и распределением молекулярного веса в полученном полимере. D обозначает соотношение между максимальными и минимальными величинами, достигнутыми во время полимеризации, после первого часа соотношения R то есть .макс. : R мин.

Ri-10

Пример

12

Методика (примеры 1-4) с Д выше 4 приводит к широкому распределению молекулярного веса, тогда как с значением D ниже 4, согласно изобретению, распределение узкое, как в периодической полимеризации (пример 5 до 10), так и в непрерывной (примеры 12 и 13).

Пример 14. В процессе согласно примеру 7 бутадиен замеш.ается изопреном. Соотношение Ю колебалось между 0,2-0,76, начиная с конца первого часа полимеризации. Полученный полимер показывал узкое молекулярное распределение, сходное с тем, которое иллюстрирует кривая 7.

Пример 15. Полибутадиен, приготовленный согласно примеру 8, с непрерывной добавкой 0,2% ТДМ по отношению к бутадиену, перемешивался с возрастающими пропорциями масла, согласно известной технике в нромышленности автопокрышек для автомобилей (ароматическое масло Сюндекс 890).

Механические характеристики следующие.

Вес 1 г масла на 100 г полимера

Вязкость по Мупи МЛ-4 . Разрывная прочность, кг/смМодуль 300%, кг/см . . . Удлинение нри разрыве, %

Твердость

Упругое восстановление . .

60 ДО

Можно видеть, что на1полне1ния 100% масла дают еще очень приличные результаты, тогда как в классический полибутадиен, как известно, нельзя вмешивать больше чем 60% масла.

Механические характеристики, указанные выше, определялись на продукте, вулканизованном известным способом, при 145° С, в течение 80 мин после -присоединения, части: 100 смесь :пoли.мepa-f масло, 54 сажа HAF, 3 ZnO, 1 стеариновая кислота. 1,3 сера,. 0,7 оксидиетилен-2-бензотиазилсульфониламил и 0,1 дифенилгуанидин.

Свойства полученных продуктов следующие.

Вязкость. Из предществующего следует, что полибутадиены могут получаться с различными вязкостями, равными или сильнопревышающими вязкости полимеров, изготовляемых согласно классической эмульсионной методике.

Продукты с высокой вязкостью интересны, так как они могут перемещиваться с гораздо большими пропорциями масла, чем полимеры, употребляемые до сих пор.

13

ТД.М Масло, г, на 100 г

Пример 1 - способ 15 10

Сопротивление разрыву (разрывная прочность). Приведенные ниже сопротивления в кг/см определялись на полимерах, вулканизованных согласно примеру 15. Сопротивления указывают количество масла на 100 г полимера.

Масло, г

ример

157

37,5 1

15 15 10 10 10

37,5 180

60 172

37,5 178

62,5 170 150

100 Присоединение 60-100% масла к полимерам позволяют получать хорошие сопротивления в противоположность тому, что нроисходит с известными коммерческими продуктами. Эластотермические свойства. Измерения относятся к двум иолибутадиенам, эмульсиоино изготовленным с различными молекулярными распределениями, где А - продукт, приготовленный согласно прежнему способу с широким распределением типа кривых / до 4; В - яолимер, приготовленный по изобретению, выбранных с вязкостью по Муни, равной вязкости продукта А. Каждый из этих полимеров перемешивался с 37,5 вес. ч. ароматического масла Сюндекс 890 на 100 частей полибутадиена, и оба продукта, содержащие масло, показали вязкость это Муни-4 58. Затем продукты вулканизовались, каждый при 145° С в течение 40 мин в одинаковых условиях после тшательного перемешивания с известными активаторами в следующих весовых пропорциях,части: лолибутадиен с 37,5 ч. масла СВР 1712 (иолистнролбутадиеп) СВР 1500 . . . . сажа ХАФ. . . . масло Лютрекс V.10 ZnO стеариновая кислота фенил-бета. . . . дифенилгуанидмн сера .... Усталостная выносливость. Повторные опыты на прочность при сжатиях проводились на обоих вулканизованных образцах по АСТМ Д 623-58; начальная температура 38° С, наполнитель 12 кг, продолжительность опыта 30 мин.

299064

14

Показатель

Повышение температуры, ° С Остаточные деформации, %

Разрыв. Проводили опыты при температуре, начиная от 100° С, с наполнителем 24 кг.

А 73 1,5

В 61 1.4

Повышение температуры, °С Время разрыва, мин

Морозостойкость. Определяли «а двух образцах поведение их ири низких тем15пературах.

АВ

Предельная температура

-48-51 отсутствия лрупкостп. °С

Температура хрупкости, ° С

-50-58 Из этих результатов следует, что ири равной вязкости полимеры согласно изобретению, благодаря их узкому распределению молекулярного веса, .приводят к вулканизованным каучукам с значительно улучшенными эластотермическими свойствами. Действительно видно во всех трех сериях температур, указанных выше, что темнература в случае В на несколько градусов ниже соответствующей величины для А. Эти несколько градусов составляют фактически важное техническое достижение, так как они выражаются сильным улучшением износостойкости, что имеет важное значение для пневматических шин автомобилей. Хотя иримеры касаются нолимеризации бутадиена и изопрена, изобретение также хороню нримеияется к полимеризации других сопряжеппых диенов, в частности гексадиенов, гептадиенов, октадиенов и прочих, или к сополимеризации нескольких сопряженных диенов. Предмет изобретен и я Способ нолучения полидиенов водноэ1мульснонной полимеризацией сопряженных диенов в нрисутствии известных эмульгаторов, радикальиых инициаторов н регуляторов молекулярного веса, отличающийся тем, что, с целью получения иолимеров с узким молекулярновесовым распределением, регулятор вводят в реакциониую массу постепепно по ходу полимеризации таким образом, что соотношение максимального значения отношения колнчества содержащегося в реакционной массе pervлятора к количеству содержащегося в ней незаполимеризовавщегося мономера и минимального значения такого отношения находится в пределах от 1 : 1 до 4: 1.

dfy , а

В 5 : .2а

3- 2- 1-t200

зао

Фик 1 dVJ I -ri:-10 fus.Z

-rjcm /ff

0

600

500 ПстЩу

1

4 x/ffJ

-H

10

5 fuB 3

500600

Авторы

Даты

1971-01-01—Публикация