ОБЛАСТЬ ТЕХНИКИ

Перекрестные ссылки на родственные заявки

По данной заявке испрашивается приоритет на основе патентной заявки Республики Корея №10-2019-0157390, поданной 29 ноября 2019 г., все содержание которой включено в данный документ посредством ссылки.

Область техники

Изобретение относится к модифицированному полимеру на основе сопряженного диена, который имеет превосходную перерабатываемость, а также хорошую прочность на разрыв и хорошие вязкоупругие свойства.

УРОВЕНЬ ТЕХНИКИ

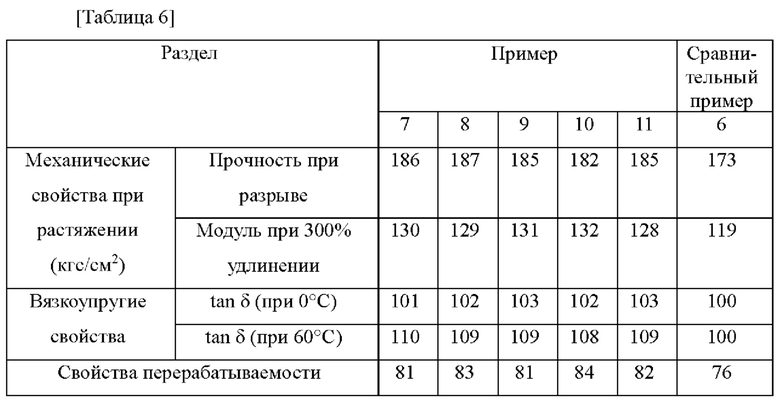

В соответствии с современными потребностями в автомобилях, имеющих низкую степень расхода топлива, в качестве каучукового материала для шин требуется полимер на основе сопряженного диена, имеющий модуляционную стабильность, выраженную как сопротивление проскальзыванию на мокрой дороге, а также низкое сопротивление качению и превосходные сопротивление истиранию и механические свойства при растяжении.

С целью снижения сопротивления качению шин, имеется метод снижения гистерезисных потерь вулканизованного каучука, и в качестве оценочного показателя вулканизованного каучука используют эластичность по отскоку при 50°С-80°С, tan 5 (тангенс угла механических потерь), теплообразование по Гудричу (Goodrich heating), и тому подобное. Соответственно, желательно использовать каучуковый материал, имеющий высокую эластичность по отскоку при указанной температуре или низкое значение tan 5 или теплообразования по Гудричу.

В качестве каучуковых материалов, имеющих низкие гистерезисные потери, известны натуральные каучуки, полиизопреновые каучуки или полибутадиеновые каучуки, однако эти каучуки имеют ограничения, заключающиеся в низком сопротивлении проскальзыванию на мокрой дороге. Так, в последнее время для использования в качестве каучуков для шин полимеры или сополимеры на основе сопряженного диена, такие как стирол-бутадиеновые каучуки (далее обозначенные «СБК») и бутадиеновые каучуки (далее обозначенные «БдК»), получают эмульсионной полимеризацией или растворной полимеризацией. Среди этих методов полимеризации, наибольшим преимуществом растворной полимеризации по сравнению с эмульсионной полимеризацией является то, что содержание винильных структур и содержание стирола, которые определяют физические свойства каучука, могут быть произвольно скорректированы, и его молекулярную массу и физические свойства можно регулировать путем сочетания или модификации. Так, СБК, полученный посредством растворной полимеризации, широко используют в качестве каучукового материала для шин, поскольку структуру конечного полученного СБК или БдК легко изменить, и движение концевых групп полимерной цепи может быть уменьшено, а сила связывания с наполнителем, таким как диоксид кремния и углеродная сажа, может быть увеличена путем сочетания или модификации концевых групп цепей.

Если в качестве каучукового материала для шин используют СБК растворной полимеризации, то поскольку температура стеклования каучука увеличивается с увеличением содержания в СБК винильных групп, физические свойства, такие как сопротивление качению и тормозная сила, необходимые для шин, можно регулировать, и расход топлива может быть уменьшен путем надлежащей регулировки температуры стеклования. СБК растворной полимеризации получают с помощью анионного инициатора полимеризации и используют путем сочетания или модификации концевых групп цепей полимера, полученного таким образом, с использованием различных модификаторов. Например, в патенте US 4397994 раскрыт способ сочетания активных анионов концевых групп цепей полимера, полученных путем полимеризации стирола и бутадиена с использованием алкиллития, который является монофункциональным инициатором в неполярном растворителе, путем использования агента сочетания, такого как соединение олова.

Вместе с тем полимеризацию с получением СБК или БдК можно проводить путем полимеризации периодического типа или непрерывного типа. При полимеризации периодического типа полученный таким образом полимер имеет узкое молекулярно-массовое распределение и преимущества ввиду улучшения физических свойств, однако есть проблемы, связанные с низкой производительностью и ухудшением перерабатываемости. При полимеризации непрерывного типа полимеризацию осуществляют непрерывно, и имеются преимущества ввиду отличной производительности и улучшения перерабатываемости, однако есть проблемы с широким молекулярно-массовым распределением и худшими физическими свойствами. Поэтому имеется постоянная потребность в исследованиях по одновременному повышению производительности, перерабатываемости и физических свойств во время получения СБК или БдК.

Документы уровня техники:

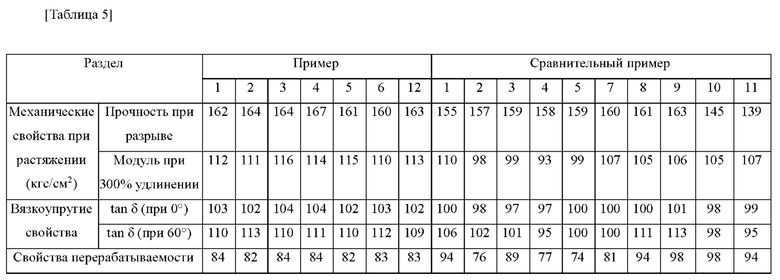

Патентные документы

(Патентный документ 1) US 4397994 А

(Патентный документ 2) JP1994-271706 А

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Данное изобретение предназначено для решения вышеупомянутых проблем существующего уровня техники, и задачей является получение модифицированного полимера на основе сопряженного диена, полученного полимеризацией непрерывного типа и обладающего превосходной перерабатываемостью, хорошими физическими свойствами, такими как механические свойства при растяжении, и превосходными вязкоупругими свойствами.

ТЕХНИЧЕСКОЕ РЕШЕНИЕ

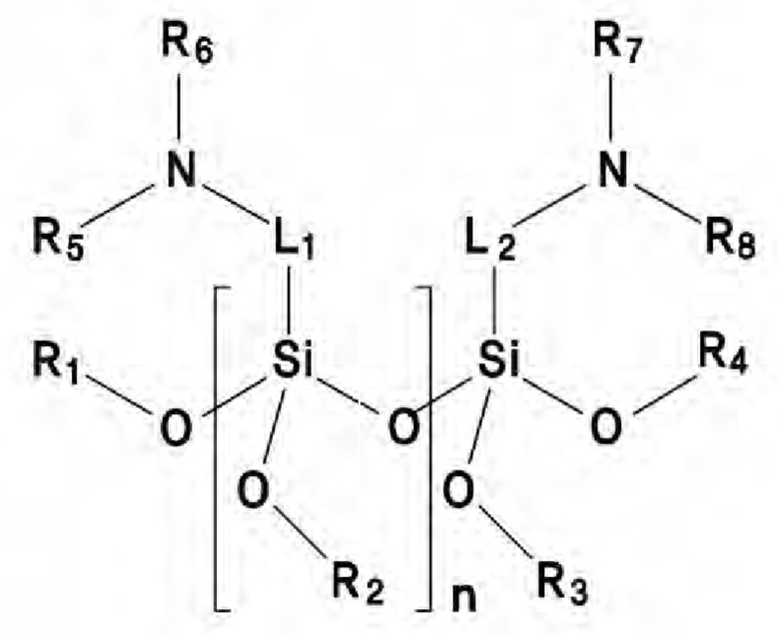

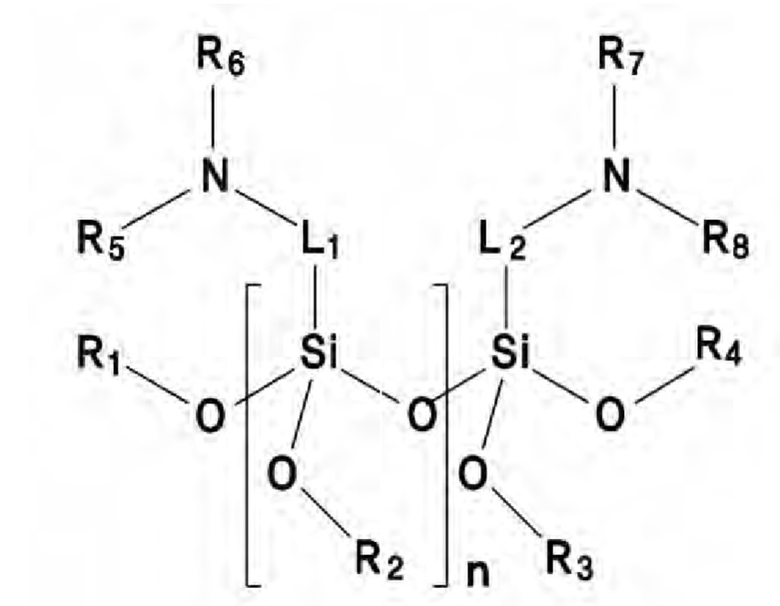

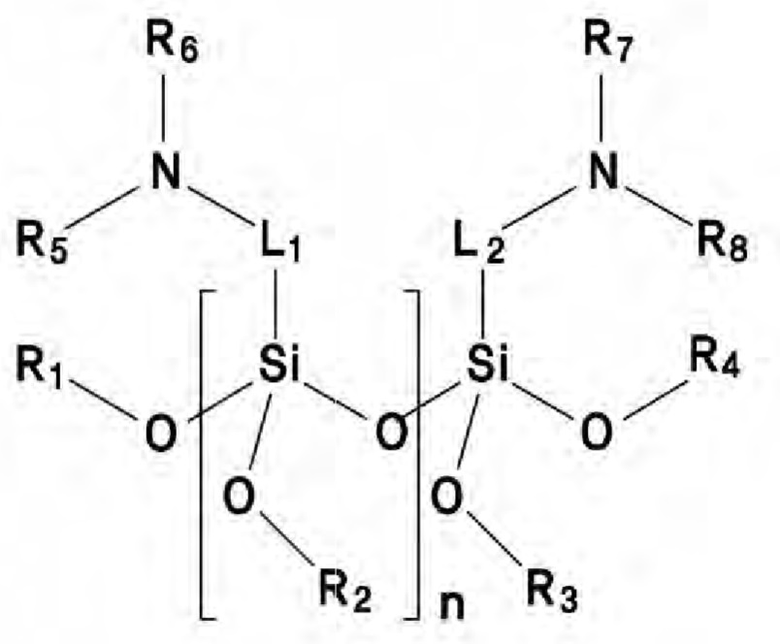

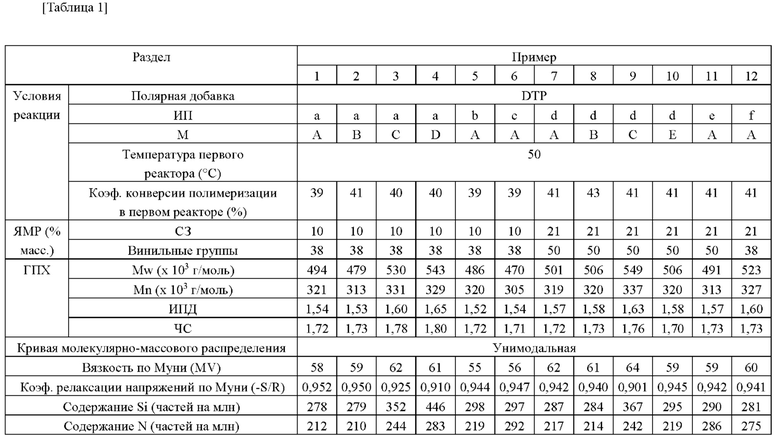

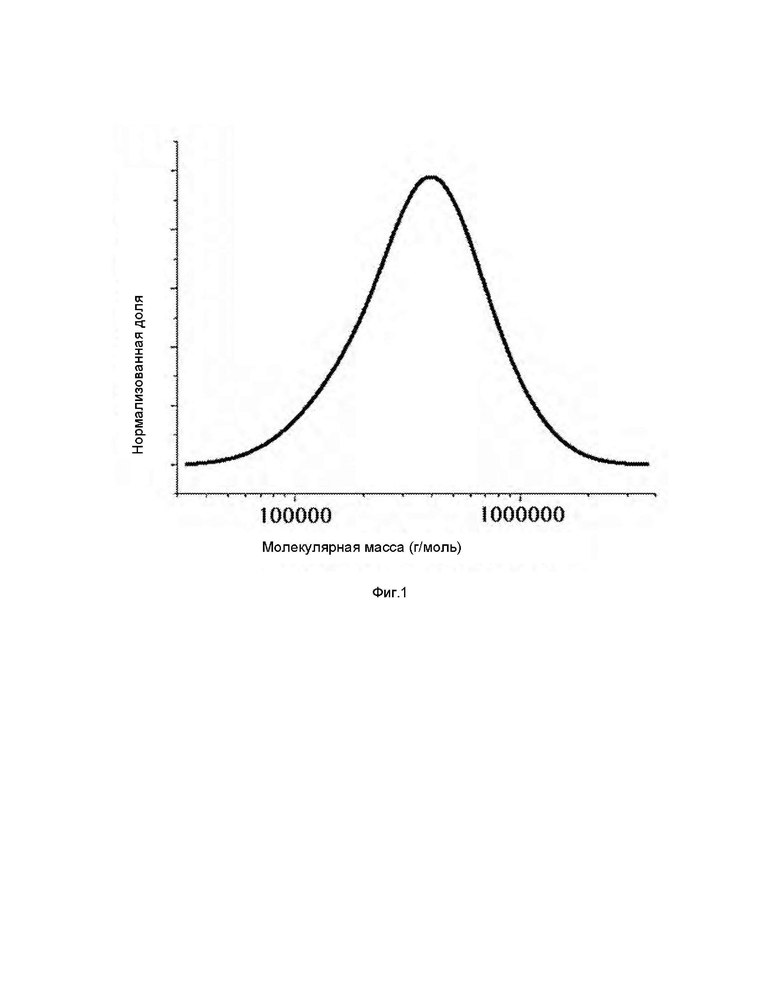

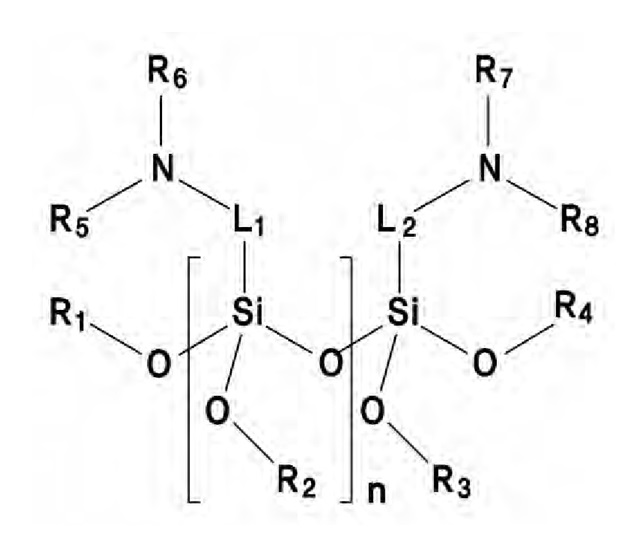

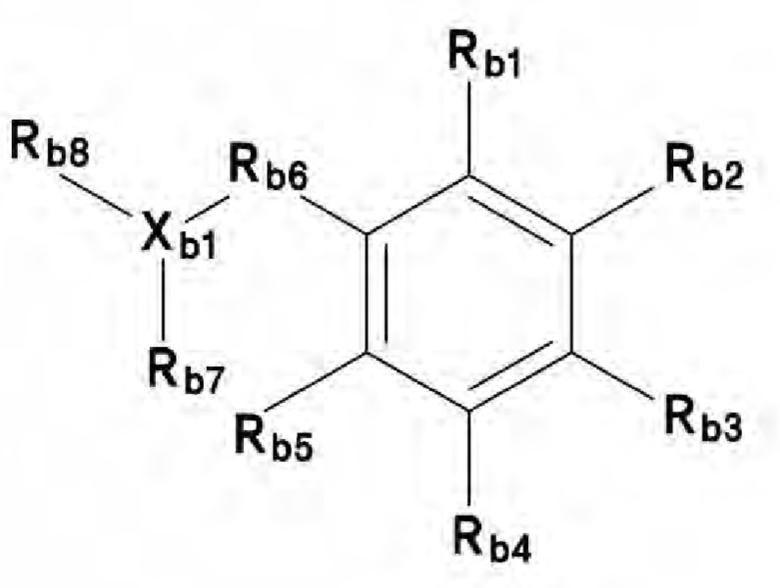

Для решения вышеуказанных задач, согласно воплощению настоящего изобретения, в изобретении предложен модифицированный полимер на основе сопряженного диена, имеющий унимодальной формы кривую молекулярно-массового распределения, определяемого гель-проникающей хроматографией (ГПХ), и молекулярно-массовое распределение (индекс полидисперсности ИПД; ММР), составляющее от 1,0 до менее 1,7, при этом модифицированный полимер на основе сопряженного диена включает функциональную группу, полученную из модификатора, представленного ниже формулой 1, на одном конце цепи и функциональную группу, полученную из инициатора модификации, на другом конце цепи.

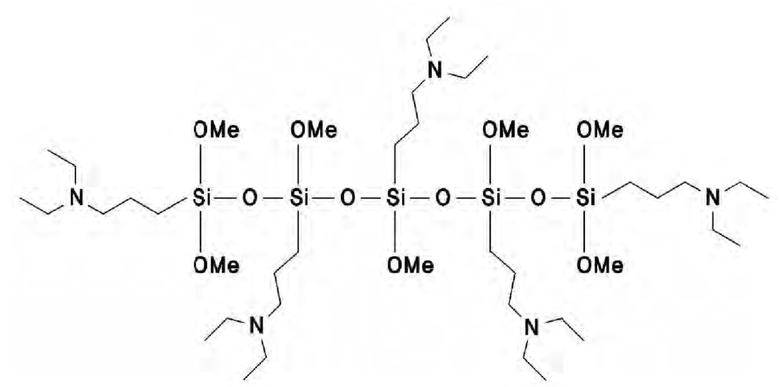

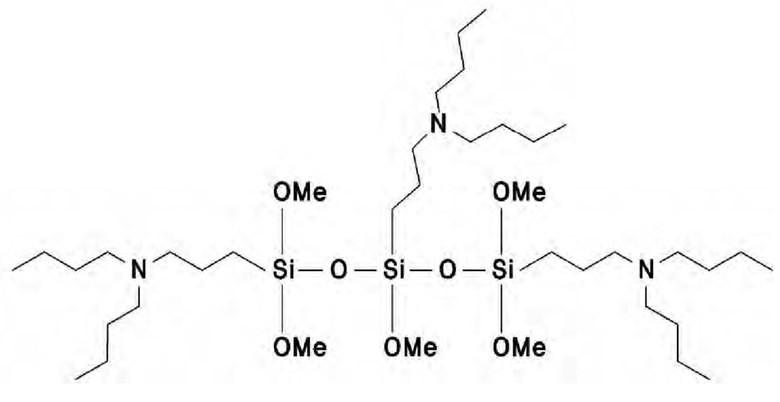

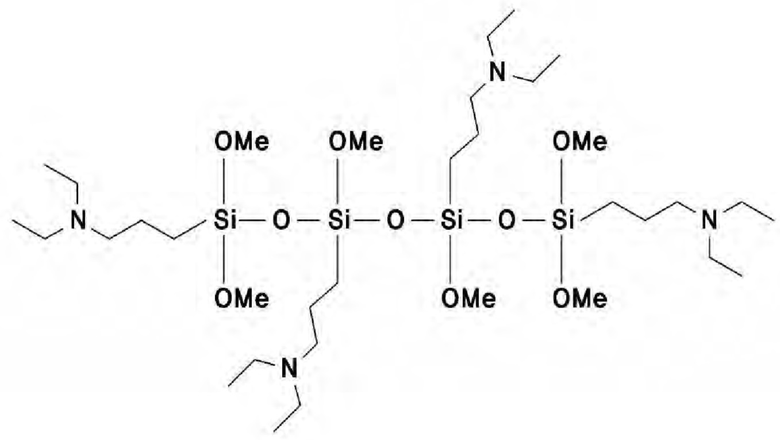

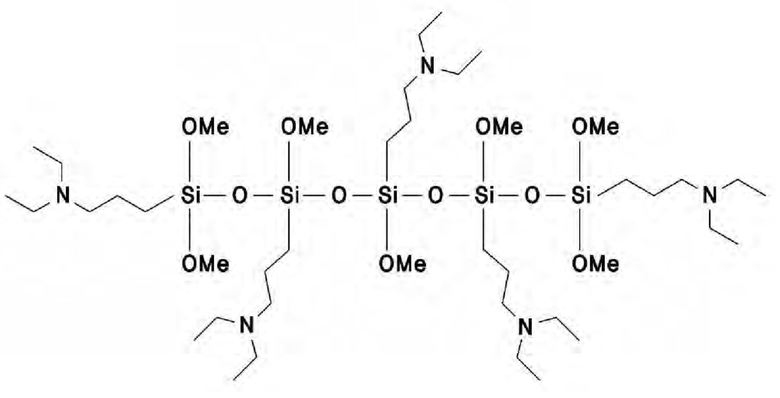

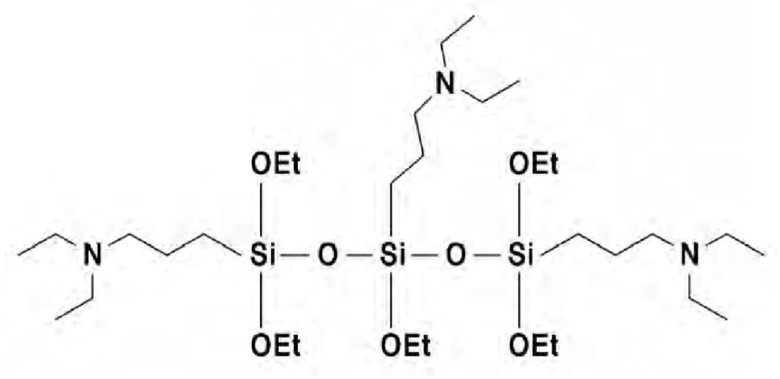

[Формула 1]

В формуле 1 R1-R8 каждый независимо представляет собой алкильную группу с 1-20 атомами углерода; L1 и L2 каждый независимо представляет собой алкиленовую группу с 1-20 атомами углерода; и n представляет собой целое число от 2 до 4.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ

Модифицированный полимер на основе сопряженного диена согласно изобретению получен путем непрерывной полимеризации, при которой регулируют коэффициент конверсии полимеризации, и имеет унимодальную форму кривой молекулярно-массового распределения, определенного с помощью гель-проникающей хроматографии, и узкое молекулярно-массовое распределение, составляющее менее 1,7, и тем самым полимер на основе сопряженного диена может обладать превосходной перерабатываемостью и хорошими механическими свойствами при растяжении и вязкоупругими свойствами.

Кроме того, модифицированный полимер на основе сопряженного диена согласно изобретению включает функциональную группу, полученную из инициатора модификации, на одном конце цепи и функциональную группу, полученную из модификатора, на другом конце цепи, тем самым дополнительно улучшая вязкоупругие свойства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи иллюстрируют в данном описании конкретные воплощения изобретения и включены вместе с приведенным выше описанием для обеспечения дальнейшего понимания изобретательского замысла. Изобретательский замысел, однако, не следует рассматривать как ограниченный прилагаемыми чертежами.

На Фиг. 1 показана кривая молекулярно-массового распределения, определяемого методом гель-проникающей хроматографии (ГПХ) модифицированного полимера на основе сопряженного диена примера 1 согласно воплощению изобретения.

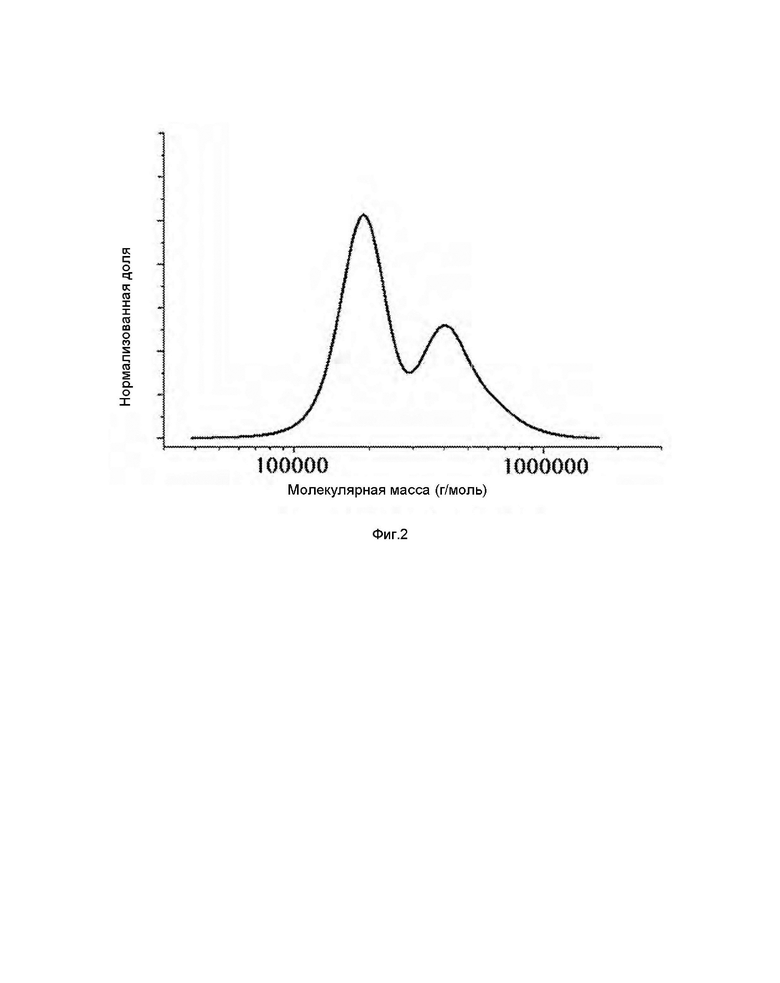

На Фиг. 2 показана кривая молекулярно-массового распределения, определяемого методом гель-проникающей хроматографии (ГПХ) модифицированного полимера на основе сопряженного диена сравнительного примера 1 согласно воплощению изобретения.

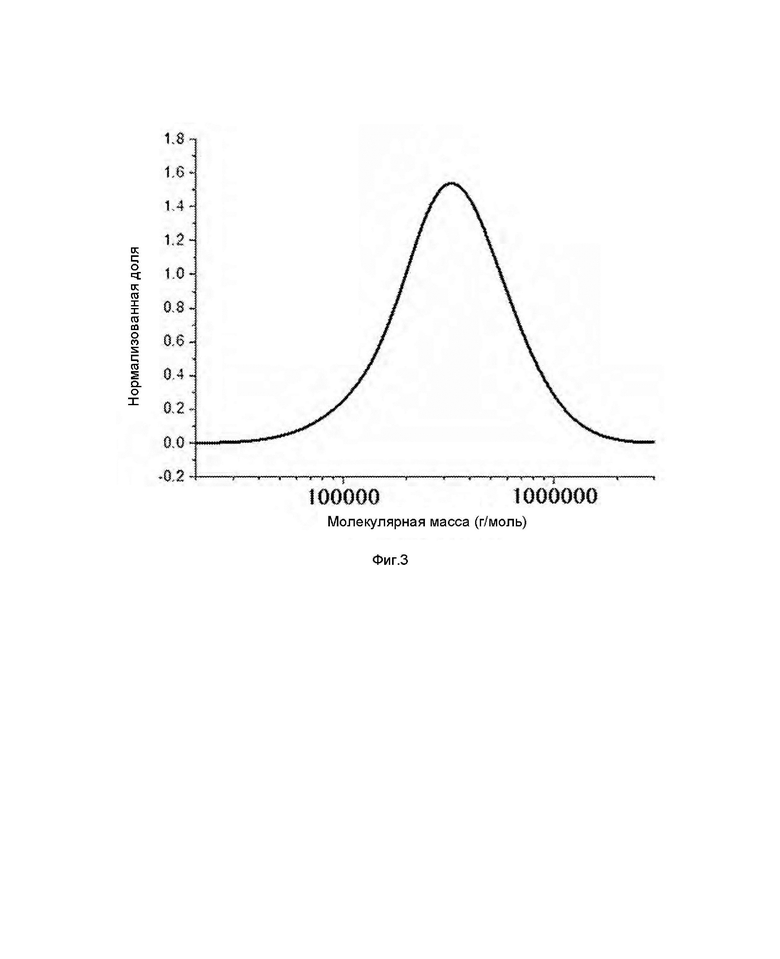

На Фиг. 3 показана кривая молекулярно-массового распределения, определяемого методом гель-проникающей хроматографии (ГПХ) модифицированного полимера на основе сопряженного диена сравнительного примера 10 согласно воплощению изобретения.

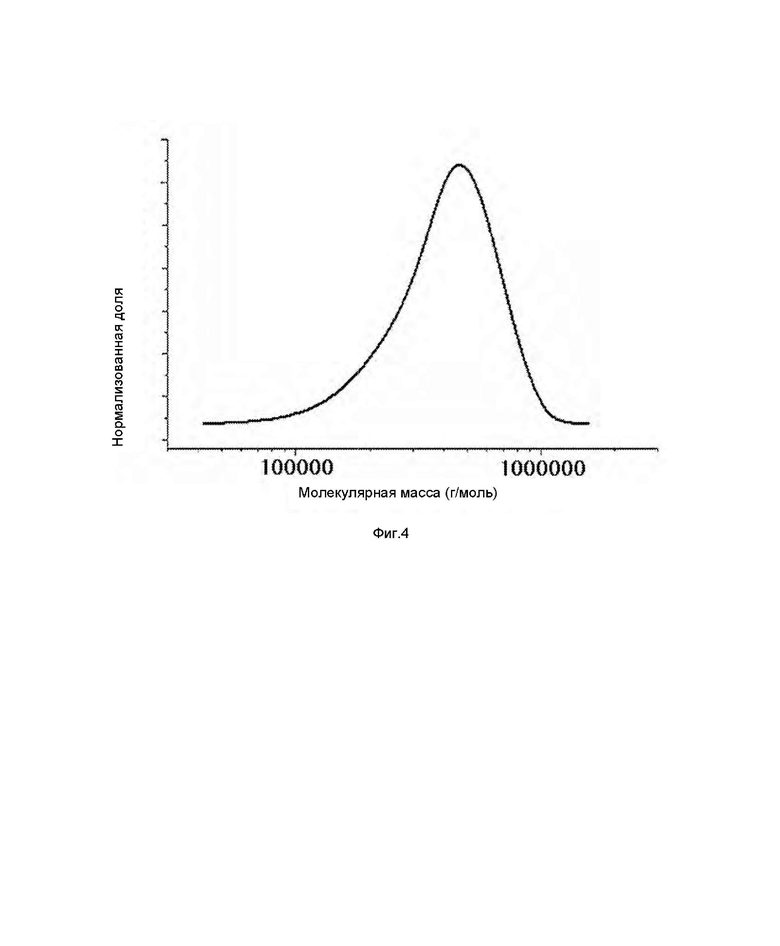

На Фиг. 4 показана кривая молекулярно-массового распределения, определяемого методом гель-проникающей хроматографии (ГПХ) модифицированного полимера на основе сопряженного диена сравнительного примера 11 согласно воплощению изобретения.

НАИЛУЧШИЙ РЕЖИМ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Далее изобретение будет описано более подробно с целью содействия пониманию изобретения.

Следует понимать, что слова или термины, используемые в описании и формуле данного изобретения, не должны интерпретироваться как значение, определяемое в обычно используемых словарях. Следует также понимать, что слова или термины должны интерпретироваться как имеющие значение, которое согласуется с их значением согласно техническому замыслу изобретения, основываясь на том принципе, что изобретатель может правильно определить значение слов или терминов, чтобы наилучшим образом объяснить изобретение.

Определение терминов

Термин «алкильная группа», используемый в данном описании, может означать одновалентный алифатический насыщенный углеводород и может включать линейную алкильную группу, такую как метил, этил, пропил и бутил, и разветвленную алкильную группу, такую как изопропил, втор-бутил, трет-бутил и неопентил, и циклическую насыщенную углеводородную группу, или циклическую ненасыщенную углеводородную группу, содержащую одну или две или более ненасыщенных связей.

Термин «алкиленовая группа», используемый в данном описании, может означать двухвалентный алифатический насыщенный углеводород, такой как метилен, этилен, пропилен и бутилен.

Термин «звено, полученное» и «функциональная группа, полученная», используемые в данном описании, могут представлять собой компонент или структуру, полученные из определенного материала, или сам этот материал.

Термин «одинарная связь», используемый в данном описании, может означать одну ковалентную связь саму по себе, без включения отдельной атомной или молекулярной группы.

Методы измерений

В данном описании «среднемассовая молекулярная масса (Mw)», «молекулярно-массовое распределение (ММР)» и «унимодальные свойства» получены путем измерения среднемассовой молекулярной массы (Mw) и среднечисленной молекулярной массы (Мп) с помощью гель-проникающего хроматографа (ГПХ) (PL GPC220, Agilent Technologies), с получением кривой молекулярно-массового распределения и расчетом молекулярно-массового распределения (индекс полидисперсности ИПД, ММР, Mw/Mn) из каждой измеренной таким образом молекулярной массы.

- колонка: используют две от PLgel Olexis (Polymer Laboratories Co.) и одну от PLgel mixed-C (Polymer Laboratories Co.) в сочетании

- растворитель: используют смесь тетрагидрофурана с 2 масс. % аминового соединения

- скорость потока: 1 мл/мин

- концентрация образца: 1-2 мг/мл (разбавлено в ТГФ)

- вводимое количество: 100 мкл

- температура колонки: 40°С

- детектор: показатель преломления

- стандарт: полистирол (калиброван с помощью кубической функции)

В данном описании соотношение релаксации напряжений по Муни было измерено с помощью MV2000 Alpha Technologies Со. с использованием большого ротора при скорости вращения ротора 2±0,02 об/мин при 100°С. В частности, полимер выдерживали при комнатной температуре (23±5°С) в течение 30 минут и более, и 27±3 г отбирали и помещали в полость матрицы, а затем включили плиту и измеряли вязкость по Муни при приложении крутящего момента. Кроме того, после измерения вязкости по Муни измеряли значение угла наклона изменения вязкости по Муни, показанное при снятии крутящего момента, и в качестве его абсолютного значения получали соотношение релаксации напряжений по Муни.

В данном описании «содержание Si» измеряют с помощью метода индуктивно спаренного плазменного (ICP) анализа, с использованием индуктивно спаренной плазменной оптической эмиссионной спектроскопии (ICP-OES; Optima 7300DV). При использовании индуктивно спаренной плазменной оптической эмиссионной спектроскопии, измерения проводят путем добавления примерно 0,7 г образца в платиновый (Pt) тигель, добавления туда примерно 1 мл концентрированной серной кислоты (98%, электронная степень чистоты), нагревания при 300°С в течение 3 часов, сжигания образца в электрической печи (Thermo ScientiHc, Lindberg Blue M) с использованием следующей программы, содержащей стадии 1-3:

1) стадия 1: начальная температура 0°С, скорость (температура/ч) 180°С/ч, температура (время выдерживания) 180°С (1 ч),

2) стадия 2: начальная температура 180°С, скорость (температура/ч) 85°С/ч, температура (время выдерживания) 370°С (2 ч), и

3) стадия 3: начальная температура 370°С, скорость (температура/ч) 47°С/ч, температура (время выдерживания) 510°С (3 ч),

добавления к остатку 1 мл концентрированной азотной кислоты (48%) и 20 мкл концентрированной фтороводородной кислоты (50%), герметизации платинового тигля и встряхивания в течение 30 минут или более, добавления к образцу 1 мл борной кислоты, выдерживания при 0°С в течение 2 часов или более, разбавления в 30 мл ультрачистой воды и осуществления сжигания. Кроме того, образец находится в состоянии, из которого растворители удалены путем помещения образца в горячую воду, нагретую паром, и перемешивания, и оставшийся мономер и оставшийся модификатор также должны быть удалены. Если добавлено масло, то масло также должно быть удалено путем экстракции перед измерением.

В данном описании «содержание N» можно измерить, например, с помощью метода анализа NSX (следовых содержаний азота, серы, галогена), и при измерении методом анализа NSX можно использовать количественный анализатор следовых количеств азота (NSX-2100H). В частности, включают количественный анализатор следовых количеств азота (автоматический пробоотборник, горизонтальную печь, детектор РМТ & азота), расходы потоков газов-носителей устанавливают на 250 мл/мин для Ar, 350 мл/мин для O2, и 300 мл/мин для озонатора, нагревание устанавливают на 800°С, и анализатор выдерживают примерно 3 часа для стабилизации. После стабилизации анализатора строят калибровочную кривую для интервалов калибровочной кривой 5 частей на миллион, 10 частей на миллион, 50 частей на миллион, 100 частей на миллион и 500 частей на миллион с использованием азотного стандарта (AccuStandard S-22750-01-5 ml), с получением площади, соответствующей каждой концентрации. Затем, с использованием отношений концентраций к площадям, проводят прямую линию. После этого керамическую лодочку содержащую 20 мг образца, помещают в автоматический пробоотборник анализатора и проводят измерения для получения площади. Используя полученную таким образом площадь и калибровочную кривую, рассчитывают содержание N.

В данном случае образец, используемый для анализа методом NSX, представляет собой модифицированный полимер на основе сопряженного диена, из которого удалены растворители путем помещения образца в нагретую паром горячую воду и перемешивания, и может представлять собой образец, из которого удалены остатки мономера, остатки модификаторов и масло. Кроме того, если к образцу добавлено масло, образец может представлять собой образец после экстракции (удаления) масла.

Модифицированный полимер на основе сопряженного диена

В изобретении предложен модифицированный полимер на основе сопряженного диена, полученный непрерывной полимеризацией и обладающий превосходной перерабатываемостью, узким молекулярно-массовым распределением и превосходными физическими свойствами.

Модифицированный полимер на основе сопряженного диена в соответствии с воплощением изобретения характеризуется тем, что имеет унимодальную форму кривой молекулярно-массового распределения, определяемого гель-проникающей хроматографией (ГПХ), и молекулярно-массовое распределение (индекс полидисперсности ИПД; ММР), составляющее от 1,0 до менее 1,7, причем модифицированный полимер на основе сопряженного диена включает функциональную группу, полученную из модификатора, представленного ниже формулой 1, на одном конце цепи и функциональную группу, полученную из инициатора модификации, на другом конце цепи.

[Формула 1]

В формуле 1 R1-R8 каждый независимо представляет собой алкильную группу с 1-20 атомами углерода, L1 и L2 каждый независимо представляет собой алкиленовую группу с 1-20 атомами углерода, и п представляет собой целое число от 2 до 4.

Согласно воплощению изобретения модифицированный полимер на основе сопряженного диена может включать повторяющееся звено, полученное из мономера на основе сопряженного диена, функциональную группу, полученную из инициатора модификации, и функциональную группу, полученную из модификатора. Повторяющееся звено, полученное из мономера на основе сопряженного диена, может означать повторяющееся звено, образованное мономером на основе сопряженного диена во время полимеризации, а функциональная группа, полученная из инициатора модификации, и функциональная группа, полученная из модификатора, могут означать функциональные группы, полученные из инициатора модификации, и функциональную группу, полученную из модификатора, соответственно, которые соответственно присутствуют на концах полимерной цепи.

Кроме того, согласно другому воплощению изобретения, модифицированный полимер на основе сопряженного диена может представлять собой сополимер, включающий повторяющееся звено, полученное из мономера на основе сопряженного диена, повторяющееся звено, полученное из мономера на основе винилароматического соединения, функциональную группу, полученную из инициатора модификации, и функциональную группу полученную из модификатора. Здесь повторяющееся звено, полученное из мономера на основе винилароматического соединения, может означать повторяющееся звено, образованное во время полимеризации мономером на основе винилароматического соединения.

Согласно воплощению изобретения, мономер на основе сопряженного диена может представлять собой один или более мономеров, выбранных из группы, состоящей из 1,3-бутадиена, 2,3-диметил-1,3-бутадиена, пиперилена, 3-бутил-1,3-октадиена, изопрена, 2-фенил-1,3-бутадиена и 2-гало ген-1,3-бутадиена (галоген означает атом галогена).

Мономер на основе винилароматического соединения может включать, например, один или более мономеров, выбранных из группы, состоящей из стирола, α-метилстирола, 3-метилстирола, 4-метилстирола, 4-пропилстирола, 1-винилнафталина, 4-циклогексилстирола, 4-(п-метилфенил)стирола, 1-винил-5-гексилнафталина, 3-(2-пирролидинэтил)стирола, 4-(2-пирролидиноэтил)стирола и 3-(2-пирролидин-1-метилэтил)-α-метилстирола.

В другом воплощении модифицированный полимер на основе сопряженного диена может представлять собой сополимер, который дополнительно включает повторяющееся звено, полученное из мономера на основе диена с 1-10 атомами углерода вместе с повторяющимся звеном, полученным из мономера на основе сопряженного диена. Повторяющееся звено, полученное из мономера на основе диена, может представлять собой повторяющееся звено, полученное из мономера на основе диена, который отличается от мономера на основе сопряженного диена, и мономер на основе диена, который отличается от мономера на основе сопряженного диена, может представлять собой, например, 1,2-бутадиен. Если модифицированный полимер на основе сопряженного диена представляет собой сополимер, дополнительно включающий мономер на основе диена, то модифицированный полимер на основе сопряженного диена может включать повторяющееся звено, полученное из мономера на основе диена, в количестве от более 0 масс. % до 1 масс. %, от более 0 масс. % до 0,1 масс. %, от более 0 масс. % до 0,01 масс. % или от более 0 масс. % до 0,001 масс. %, и в пределах этого диапазона могут быть достигнуты эффекты предотвращения образования геля.

Согласно воплощению изобретения, сополимер может представлять собой статистический сополимер, и в этом случае могут быть достигнуты эффекты превосходного баланса между физическими свойствами. Статистический сополимер может означать неупорядоченное расположение повторяющихся звеньев, образующих сополимер.

Модифицированный полимер на основе сопряженного диена согласно воплощению изобретения может иметь среднечисленную молекулярную массу (Мп) от 1000 г/моль до 2000000 г/моль, от 10000 г/моль до 1000000 г/моль или от 100000 г/моль до 800000 г/моль, среднемассовую молекулярную массу (Mw) от 1000 г/моль до 3000000 г/моль, от 10000 г/моль до 2000000 г/моль или от 100000 г/моль до 2000000 г/моль, и среднюю пиковую молекулярную массу (Мр) от 1000 г/моль до 3000000 г/моль, от 10000 г/моль до 2000000 г/моль или от 100000 г/моль до 2000000 г/моль. В этих диапазонах могут быть достигнуты эффекты отличного сопротивления качению и сопротивления мокрому скольжению.

В другом воплощении модифицированный полимер на основе сопряженного диена может иметь молекулярно-массовое распределение (ИПД; ММР; Mw/Mn) в виде соотношения среднемассовой молекулярной массы (Mw) и среднечисленной молекулярной массы (Mn) от 1,0 до менее 1,7, особенно предпочтительно от 1,1 до менее 1,7, и в этом диапазоне могут быть достигнуты эффекты превосходных механических свойств при растяжении, вязкоупругих свойств и баланса между физическими свойствами.

В то же время модифицированный полимер на основе сопряженного диена имеет унимодальной формы кривую молекулярно-массового распределения, определенного методом гель-проникающей хроматографии (ГПХ), которая соответствует молекулярно-массовому распределению, показанному полимером, полученным полимеризацией непрерывного типа, и может указывать на то, что модифицированный полимер на основе сопряженного диена обладает однородными свойствами. То есть модифицированный полимер на основе сопряженного диена согласно воплощению изобретения получен полимеризацией непрерывного типа и, таким образом, имеет унимодальной формы кривую молекулярно-массового распределения и молекулярно-массовое распределение от 1,0 до менее 1,7.

Как правило, в случае получения полимера на основе сопряженного диена и проведения реакции модификации методом полимеризации периодического типа, кривая молекулярно-массового распределения модифицированного полимера на основе сопряженного диена, полученного таким образом, имеет мультимодальную форму, которая представляет собой бимодальную или более высокомодальную кривую молекулярно-массового распределения. В частности, в случае полимеризации периодического типа реакция полимеризации может быть инициирована после введения всех сырьевых материалов, и рост цепей может осуществляться одновременно в различных точках инициирования ввиду множества инициаторов, и, соответственно, молекулярная масса полимерных цепей, полученных таким образом, может быть постоянной, и может быть получена унимодальная форма, имеющая существенно узкое молекулярно-массовое распределение. Однако в случае проведения реакции модификации путем введения модификатора могут возникнуть два случая «немодифицирования» и «достижения модифицирования и связывания», и соответственно, в полимерных цепях могут образовываться две группы, имеющие большую разницу молекулярной массы, и в результате может быть получена мультимодальная кривая молекулярно-массового распределения, имеющая два или более пика в кривой молекулярно-массового распределения. Вместе с тем, в случае способа полимеризации непрерывного типа согласно воплощению изобретения, отличного от полимеризации периодического типа, инициирование реакции и введение сырьевых материалов проводят непрерывно, места возникновения точек инициирования, когда инициируется реакция, являются разными. Соответственно, точки инициирования полимеризации различны, включая начальную стадию реакции, среднюю стадию реакции, последнюю стадию реакции и т.д., и после завершения реакции полимеризации получают полимерные цепи, имеющие различные молекулярные массы. Соответственно, конкретный пик не является доминирующим на кривой, показывающей молекулярно-массовое распределение, а кривая, показывающая молекулярно-массовое распределение, является широкой как один пик, и хотя цепи, полимеризация которых инициирована на последней стадии реакции, подвергнуты сочетанию, их молекулярная масса может быть аналогична молекулярной массе цепи, полимеризация которой инициирована на начальной стадии, и, таким образом, разнообразие молекулярно-массового распределения можно поддерживать неизменным, и, как правило, унимодальная форма кривой распределения может по-прежнему сохраняться.

Условия модификации можно регулировать таким образом, чтобы иметь унимодальную форму в случае получения и модификации полимера методом полимеризации периодического типа, но в этом случае требуется отсутствие сочетания для всего полимера или требуется сочетание для всего полимера, а в противном случае может не быть получена унимодальная кривая молекулярно-массового распределения.

Кроме того, в случае, когда весь полимер подвергнут сочетанию, как в случае, когда кривая молекулярно-массового распределения модифицированного полимера на основе сопряженного диена показывает унимодальное распределение, хотя он и получен методом полимеризации периодического типа, как описано выше, то присутствуют только полимеры, имеющие эквивалентную степень молекулярной массы, и перерабатываемость может быть хуже, и свойства компаундирования могут быть хуже, поскольку функциональные группы, которые могут взаимодействовать с наполнителем, таким как диоксид кремния и технический углерод, могут уменьшаться в результате сочетания. Напротив, в случае, когда весь полимер не подвергнут сочетанию, функциональные группы на конце полимера, которые требуются для взаимодействия с наполнителем, таким как диоксид кремния и технический углерод, во время переработки, предпочтительно взаимодействуют друг с другом, с возникновением явления предотвращения взаимодействия с наполнителем и значительного ухудшения перерабатываемости. В конечном итоге, в случае регулирования для получения унимодальной формы кривой молекулярно-массового распределения при получении полимера методом полимеризации периодического типа, перерабатываемость и компаундирующие свойства модифицированного полимера на основе сопряженного диена, приготовленного таким образом, могут ухудшиться, и, в частности, перерабатываемость может значительно ухудшиться.

При этом сочетание модифицированного полимера на основе сопряженного диена может быть подтверждено числом связывания (ЧС), и здесь число связывания представляет собой величину зависящую от числа функциональных групп, присутствующих в модификаторе, которые могут связываться с полимером после модификации полимера. То есть, число связывания представляет собой соотношение полимера, содержащего только концевую модификацию без связи между полимерными цепями, и полимера, в котором множество полимерных цепей соединены с одним модификатором, и может находиться в диапазоне 1≤4C≤F, где F означает число функциональных групп, которые могут реагировать с активным полимерным концом в модификаторе. Другими словами, модифицированный полимер на основе сопряженного диена, имеющий число связывания 1, означает, что все полимерные цепи не подвергнуты сочетанию, а модифицированный полимер на основе сопряженного диена, имеющий число связывания F, означает, что все полимерные цепи подвергнуты сочетанию.

Соответственно, модифицированный полимер на основе сопряженного диена в соответствии с воплощением изобретения может иметь унимодальную форму кривой молекулярно-массового распределения, и число связывания может быть выше 1 и ниже числа функциональных групп в используемом модификаторе (1≤4C≤F).

В другом воплощении модифицированный полимер на основе сопряженного диена может иметь содержание Si в расчете на массу 50 частей на миллион или более, 100 частей на миллион или более, или от 100 частей на миллион до 10000 частей на миллион, или от 100 частей на миллион до 5000 частей на миллион, и в этом диапазоне резиновая композиция, включающая модифицированный полимер на основе сопряженного диена, проявляет эффекты, демонстрирующие превосходные механические свойства, такие как механические свойства при растяжении и вязкоупругие свойства. Содержание Si может означать содержание атомов Si, присутствующих в модифицированном полимере на основе сопряженного диена. При этом атомы Si могут быть получены из функциональной группы, полученной из модификатора.

В другом воплощении модифицированный полимер на основе сопряженного диена может иметь содержание N в расчете на массу 50 частей на миллион или более, 100 частей на миллион или более, от 100 частей на миллион до 10000 частей на миллион, или от 100 частей на миллион до 5000 частей на миллион, и в этом диапазоне резиновая композиция, включающая модифицированный полимер на основе сопряженного диена, проявляет эффекты, демонстрирующие превосходные механические свойства, такие как механические свойства при растяжении и вязкоупругие свойства. Содержание N может означать содержание атомов N, присутствующих в модифицированном полимере на основе сопряженного диена, и в этом случае атомы N могут быть получены из функциональной группы, полученной из модификатора. Кроме того, при некоторых обстоятельствах атомы N могут включать атомы N, полученные из функциональной группы, полученной из инициатора модификации.

В другом воплощении модифицированный полимер на основе сопряженного диена может иметь соотношение релаксации напряжений по Муни, измеренное при 100°С, 0,7 или более, от 0,7 до 3,0, от 0,7 до 2,5 или от 0,7 до 2,0.

Здесь соотношение релаксации напряжений представляет собой изменение напряжения, показанное как реакция на то же количество деформации, и может быть измерено с помощью вискозиметра Муни.

При этом соотношение релаксации напряжения по Муни может быть использовано как показатель разветвленности соответствующего полимера. Например, при сравнении полимеров, имеющих одинаковую вязкость по Муни, соотношение релаксации напряжения по Муни уменьшается с увеличением разветвленности и может быть использовано в качестве показателя степени разветвленности.

Кроме того, модифицированный полимер на основе сопряженного диена может иметь вязкость по Муни при 100°С 30 или более, от 40 до 150 или от 40 до 140, и в этом диапазоне могут быть достигнуты превосходные эффекты в отношении перерабатываемости и производительности.

Кроме того, модифицированный полимер на основе сопряженного диена может иметь содержание винильных групп 5 масс. % или более, 10 масс. % или более или от 10 масс. % до 60 масс. %. Здесь содержание винильных групп может означать количество мономера на основе сопряженного диена, внедренного не в 1,4-положениях, а в 1,2-положениях, в расчете на 100 масс. % сополимера на основе сопряженного диена, состоящего из мономера, имеющего винильную группу и мономера на основе винилароматического соединения.

При этом модификатор согласно изобретению может представлять собой модификатор для модификации одного конца цепи полимера на основе сопряженного диена, и конкретным примером может быть модификатор, имеющий сродство с диоксидом кремния. Модификатор, имеющий сродство с диоксидом кремния, может означать модификатор, содержащий функциональную группу имеющую сродство с диоксидом кремния, в соединении, используемом в качестве модификатора, и может означать функциональную группу, имеющую превосходное сродство с наполнителем, в частности, с наполнителем на основе диоксида кремния, и способную осуществлять взаимодействие между наполнителем на основе диоксида кремния и функциональной группой, полученной из модификатора.

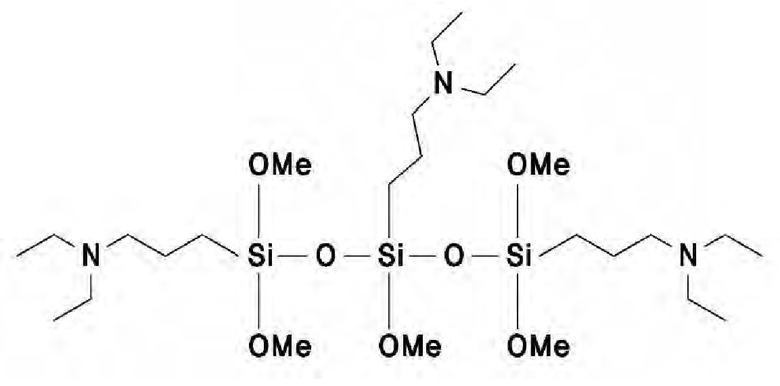

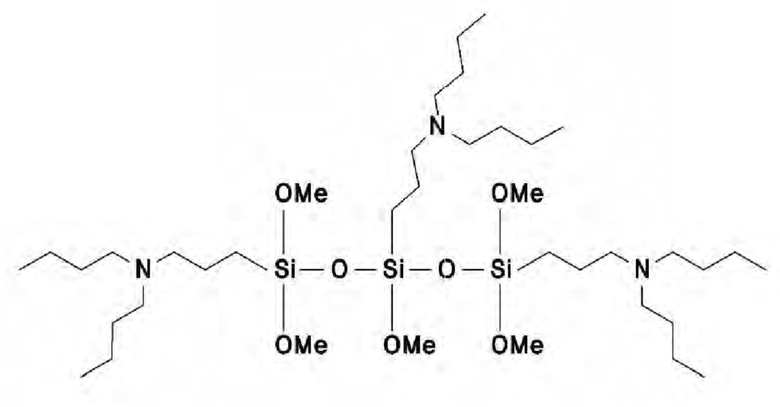

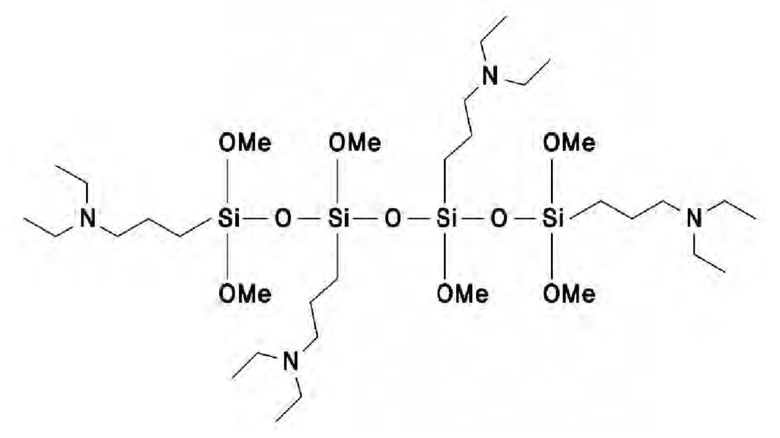

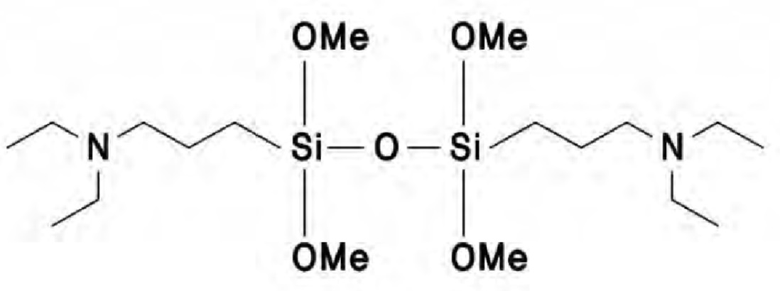

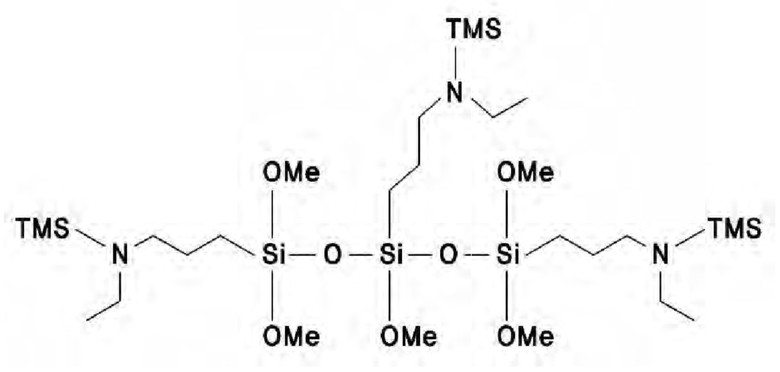

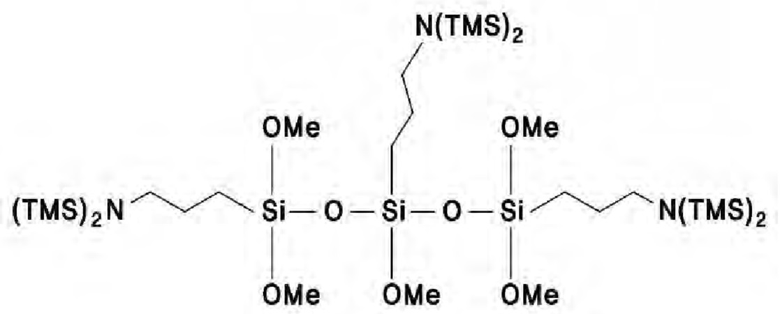

Модификатор согласно воплощению данного изобретения представлен ниже формулой 1, с помощью которой можно легко вводить третичную аминогруппу, которая представляет собой функциональную группу имеющую сродство с наполнителем, и может выполнять модификацию.

[Формула 1]

В формуле 1 R1-R8 каждый независимо представляет собой алкильную группу с 1-20 атомами углерода, L1 и L2 каждый независимо представляет собой алкиленовую группу с 1-20 атомами углерода, и n представляет собой целое число от 2 до 4.

В частности, в формуле 1 каждый R1-R4 может представлять собой замещенную или незамещенную алкильную группу с 1-20 атомами углерода, и в случае, когда группа является замещенной, каждый R1-R4 может независимо быть замещен одним или более заместителями, выбранными из группы, состоящей из алкильной группы с 1-10 атомами углерода, циклоалкильной группы с 3-10 атомами углерода, алкоксигруппы с 1-10 атомами углерода, циклоалкоксигруппы с 4-10 атомами углерода, арильной группы с 6-12 атомами углерода, арилоксигруппы с 6-12 атомами углерода, алканоилоксигруппы с 2-12 атомами углерода (RaCOO-, где Ra представляет собой алкильную группу с 1-9 атомами углерода), аралкилоксигруппы с 7-13 атомами углерода, арилалкильной группы с 7-13 атомами углерода и алкиларильной группы с 7-13 атомами углерода. Более конкретно, R1-R4 могут представлять собой замещенную или незамещенную алкильной группой с 1-10 атомами углерода, более конкретно, R1-R4 каждый независимо может представлять собой замещенную или незамещенную алкильную группу с 1-6 атомами углерода.

Кроме того, в формуле 1 R5-R8 каждый независимо может представлять собой замещенную или незамещенную алкильную группу с 1-20 атомами углерода, в частности, замещенную или незамещенную алкильную группу с 1-10 атомами углерода, более конкретно, замещенную или незамещенную алкильную группу с 1-6 атомами углерода. Если они замещены, R5-R8 могут быть замещены вышеописанными заместителями для R1-R4. В случае, когда R5-R8 представляют собой не алкильные группы, а гидролизуемые группы, связи N-R5R6 и N-R7R8 могут быть гидролизованы в N-H в присутствии воды, тем самым отрицательно влияя на перерабатываемость полимера.

Более конкретно, соединение, представленное формулой 1, может представлять собой формулу 1, где R1-R4 представляют собой метильные группы или этильные группы, и R5-R8 представляют собой алкильные группы с 1-10 атомами углерода.

Аминогруппы, включенные в формулу 1, то есть -NR5R6 и -NR7R8, предпочтительно могут представлять собой третичные аминогруппы. Третичная аминогруппа обеспечивает еще лучшую перерабатываемость в случае, когда в качестве модификатора используют соединение согласно изобретению.

В случае, когда R5-R8 объединены с защитными группами для защиты аминогрупп или объединены с водородом, достижение эффектов согласно изобретению может быть затруднено. В случае объединения с водородом анионы могут реагировать с водородом во время процесса модификации, тем самым теряя реакционную способность и утрачивая саму возможность осуществления реакции модификации. В случае объединения с защитной группой может быть проведена реакция модификации, но во время осуществления последующей обработки в состоянии соединения на конце цепи полимера может произойти реакция удаления защиты вследствие гидролиза с образованием первичных или вторичных аминогрупп. Эти первичные или вторичные аминогруппы, лишенные защиты, могут вызывать явление фрагментации составной смеси во время компаундирования и могут быть фактором снижения перерабатываемости.

Кроме того, в формуле 1 L1 и L2 каждый независимо может представлять собой замещенную или незамещенную алкиленовую группу с 1-20 атомами углерода. Более конкретно, L1 и L2 каждый независимо может представлять собой алкиленовую группу с 1-10 атомами углерода, более конкретно, алкиленовую группу с 1-6 атомами углерода, такую как метиленовая группа, этиленовая группа и пропиленовая группа.

Чем ближе расстояние в молекуле между атомом Si и атомом N, тем лучшие эффекты могут быть показаны, однако в случае, когда Si и N непосредственно связаны, эта связь склонна к разрыву. В результате связь между Si и N может быть разорвана во время последующего процесса, и существует высокая вероятность потери полученной таким образом вторичной аминогруппы под действием воды во время последующей обработки. Кроме того, в окончательно полученном модифицированном полимере на основе сопряженного диена соединение с наполнителем из диоксида кремния затруднено ввиду отсутствия аминогруппы, которая способствует связыванию с наполнителем из диоксида кремния, и в результате могут ухудшаться диспергирующие эффекты диспергатора. Как описано выше, учитывая превосходные улучшающие эффекты в соответствии с длиной связи между Si и N, L1 и L2 каждый независимо может более предпочтительно представлять собой алкиленовую группу с 1-3 атомами углерода, такую как метиленовая группа, этиленовая группа и пропиленовая группа, более конкретно, пропиленовая группа. Кроме того, L1 и L2 могут быть замещены заместителями, указанными по отношению к R1-R4.

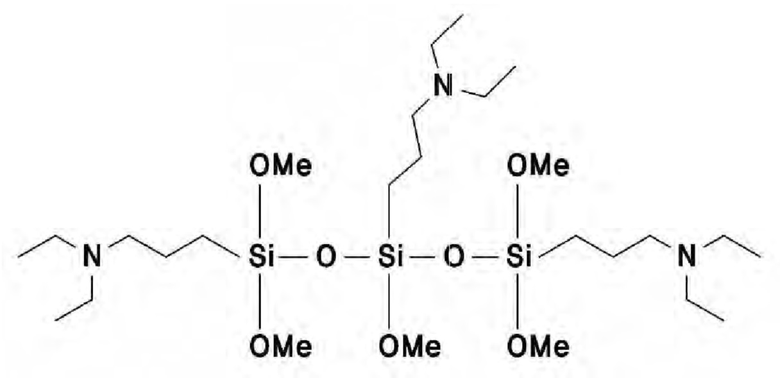

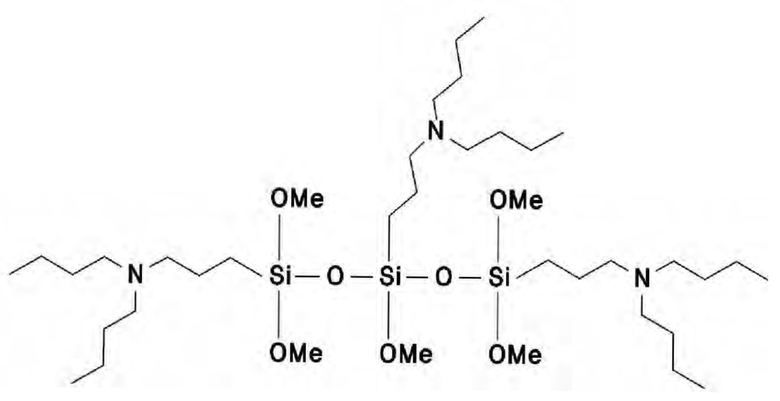

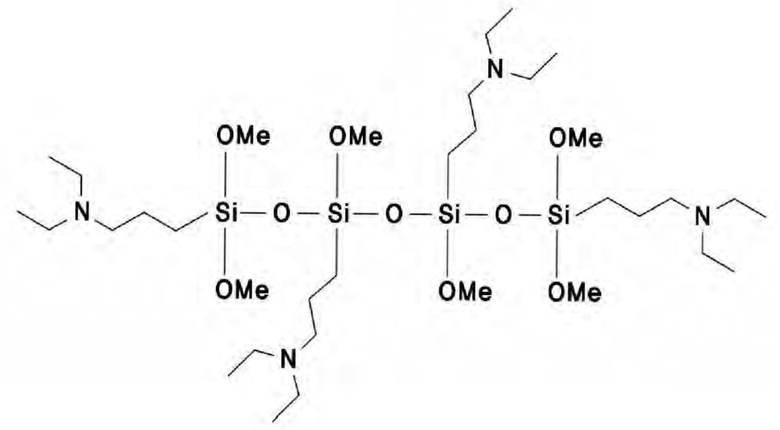

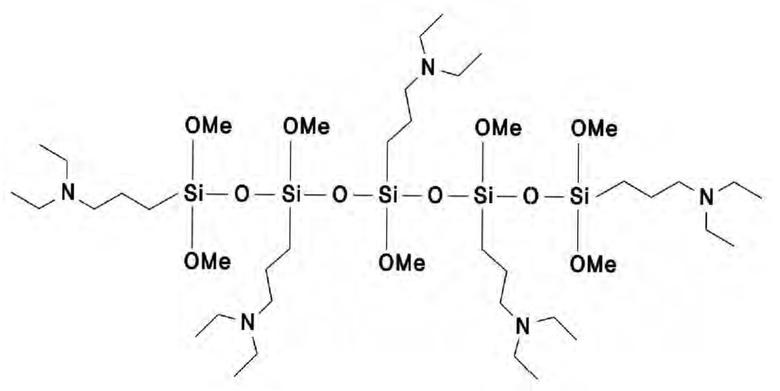

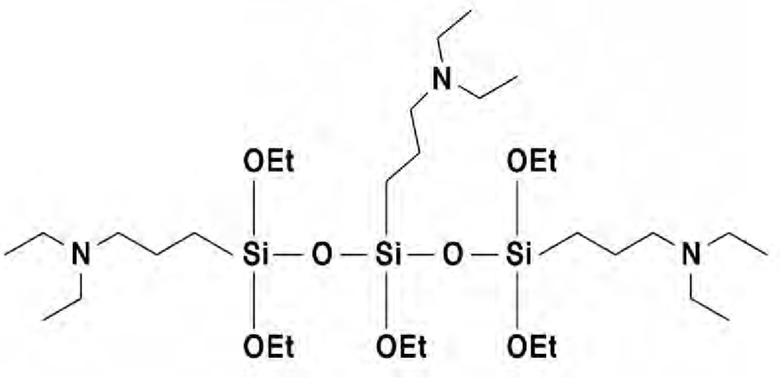

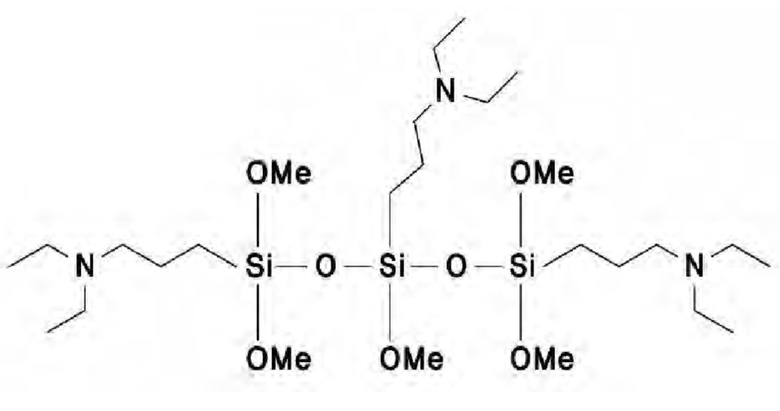

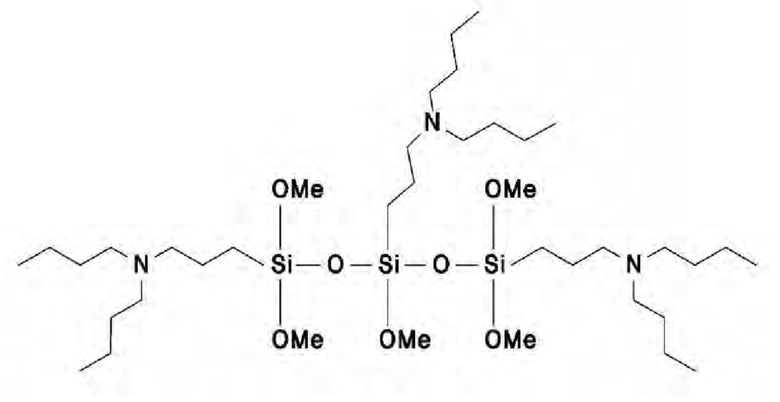

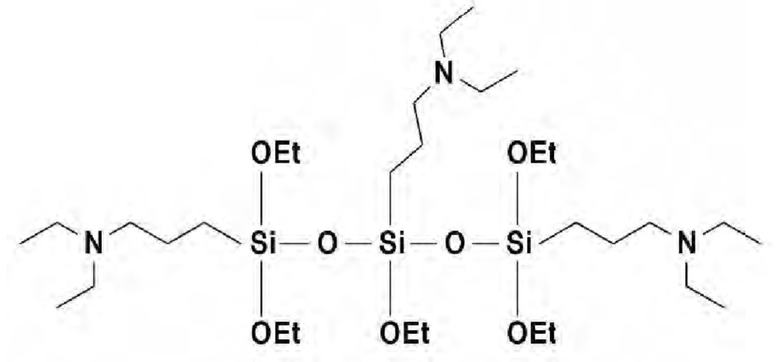

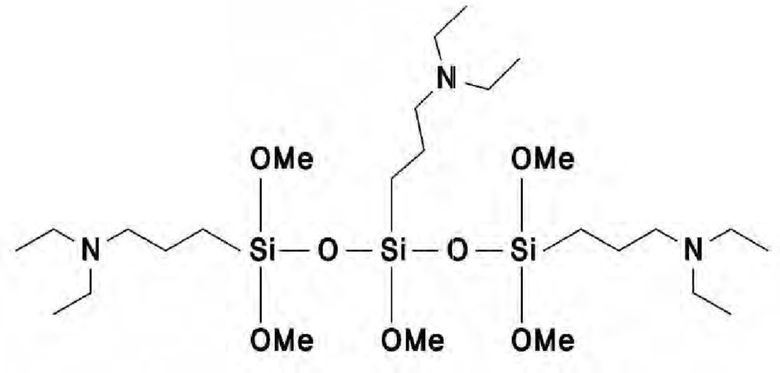

Более конкретно, соединение, представленное формулой 1, может быть одним или более соединением, выбранным из группы, состоящей из соединений, представленных ниже формулой 1а - формулой 1е.

[Формула 1а]

[Формула 1b]

[Формула 1c]

[Формула 1d]

[Формула 1e]

В формуле 1a - формуле 1e Me представляет собой метильную группу, и Et представляет собой этильную группу.

В модификаторе согласно изобретению в соединении, представленном формулой 1, структура алкоксисилана сочетается с активированным концом цепи полимера на основе сопряженного диена, и при этом структура Si-O-Si и три или более аминогруппы, объединенные на конце цепи, проявляют сродство с наполнителем, таким как диоксид кремния, и, соответственно, связывание наполнителя с модифицированным полимером на основе сопряженного диена может быть усилено по сравнению с обычным модификатором, включающим одну аминогруппу в молекуле. Кроме того, поскольку степень связывания активированного конца цепи полимера на основе сопряженного диена является равномерной, при наблюдении за изменением молекулярно-массового распределения до и после связывания, то молекулярно-массовое распределение не увеличивается, а является постоянным после связывания по сравнению с распределением до связывания. В результате физические свойства модифицированного полимера на основе сопряженного диена сами по себе не ухудшаются, может быть предотвращена агломерация наполнителя в резиновой композиции, и диспергируемость наполнителя повышается, тем самым улучшая перерабатываемость резиновой композиции, в частности, улучшая свойства в отношении расхода топлива, свойства истирания и тормозные свойства шин в балансе.

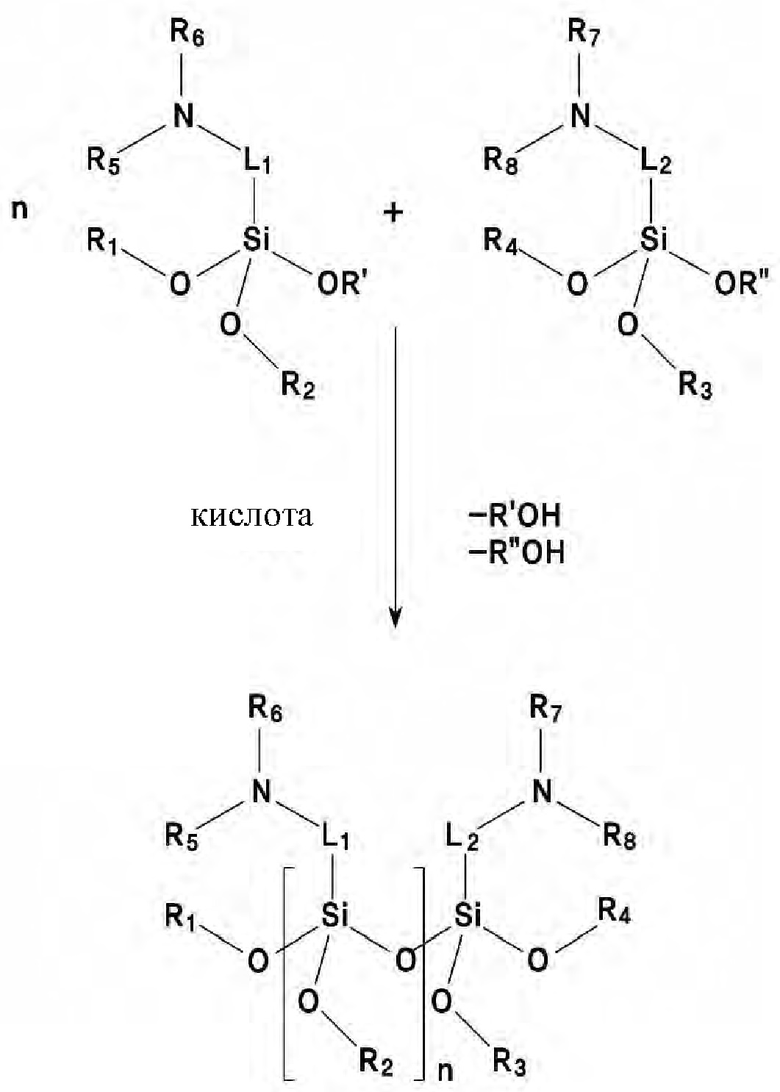

Модификатор, представленный формулой 1, может быть получен путем реакции конденсации, представленной ниже реакцией 1.

В реакции 1 R1-R8, L1-L2 и n являются такими же, как определено в формуле 1, R' и R'' являются возможными заместителями, не влияющими на реакцию конденсации. Например, R' и R'' могут быть независимо друг от друга такими же, как и любой из R1-R4.

Реакцию проводят в кислотных условиях, и любые кислоты, используемые для реакции конденсации, могут быть использованы без ограничений. Специалист в данной области техники может выбрать оптимальную кислоту в соответствии с различными переменными процесса, включая тип реактора для проведения реакции, исходные материалы, температуру реакции и т.д.

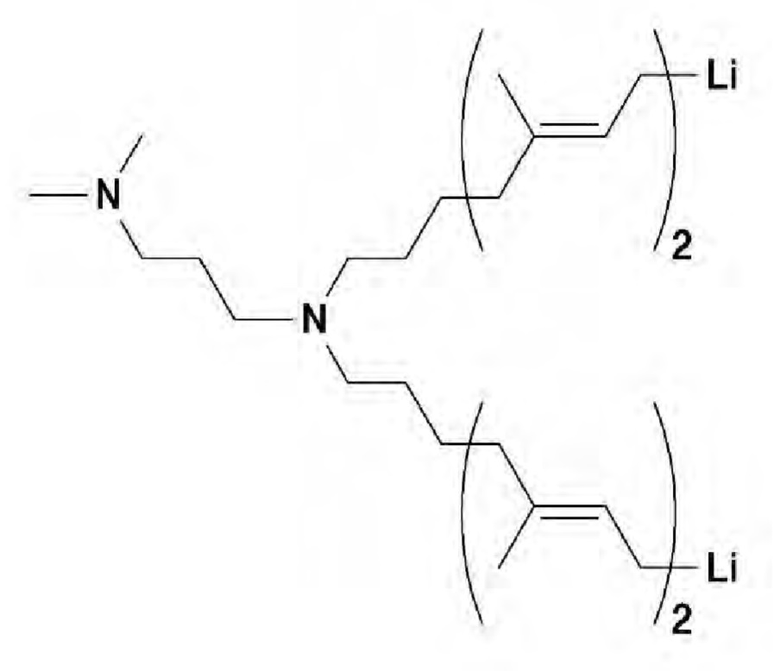

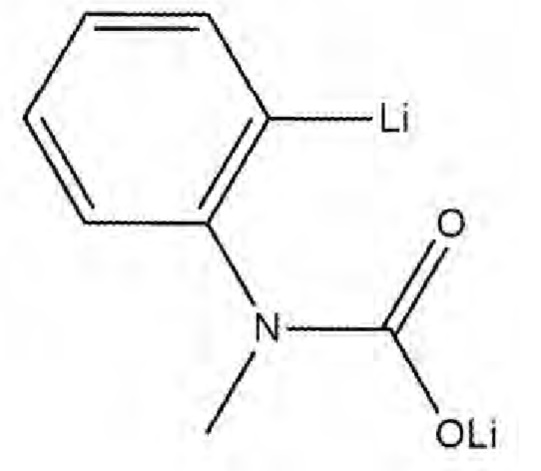

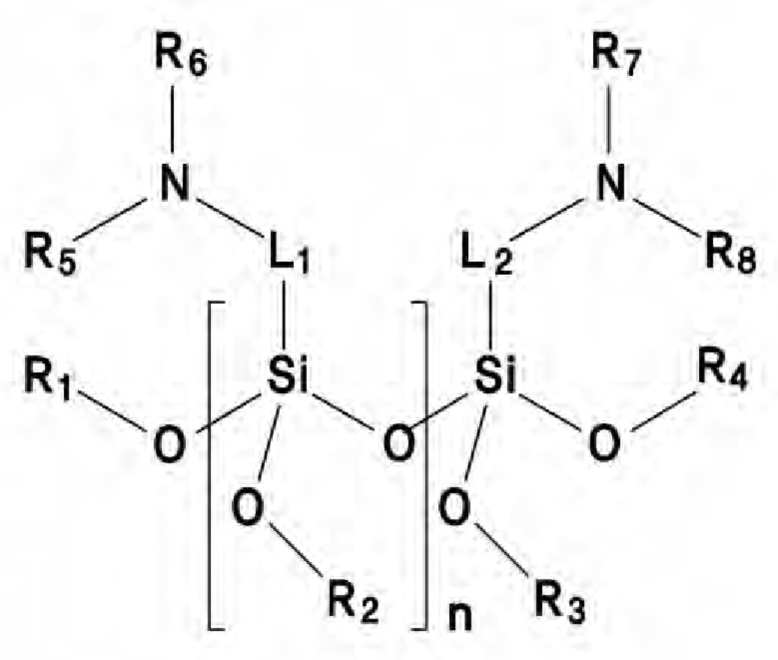

При этом инициатором модификации согласно воплощению изобретения может быть одно или более соединений, выбранных из группы, состоящей из: соединения, представленного ниже формулой 2а; продукта реакции соединения, выбранного из соединений, представленных ниже формулой 2b - формулой 2е, с металлоорганическим соединением; и соединения, представленного ниже формулой 2f.

Например, соединение, представленное ниже формулой 2а, может быть использовано в качестве инициатора модификации без реакции с металлоорганическим соединением и может представлять собой соединение, представленное ниже.

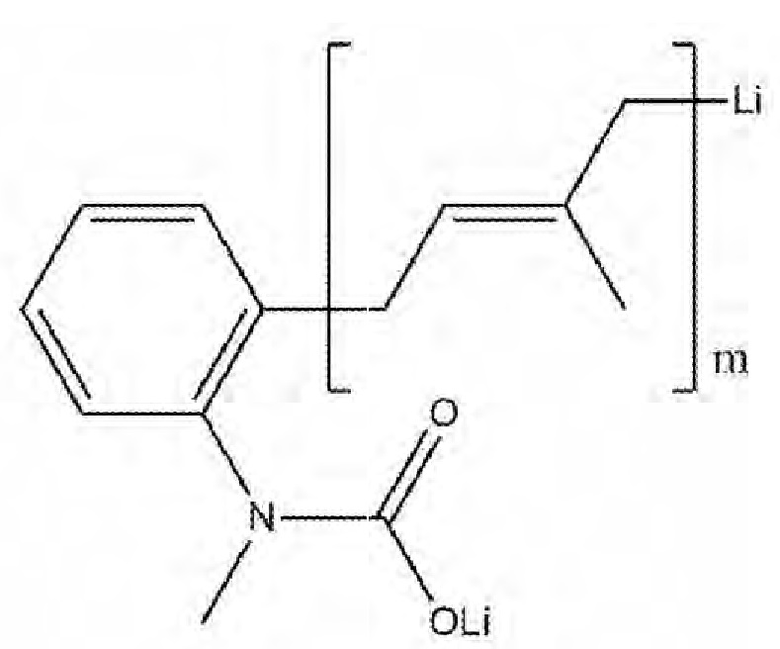

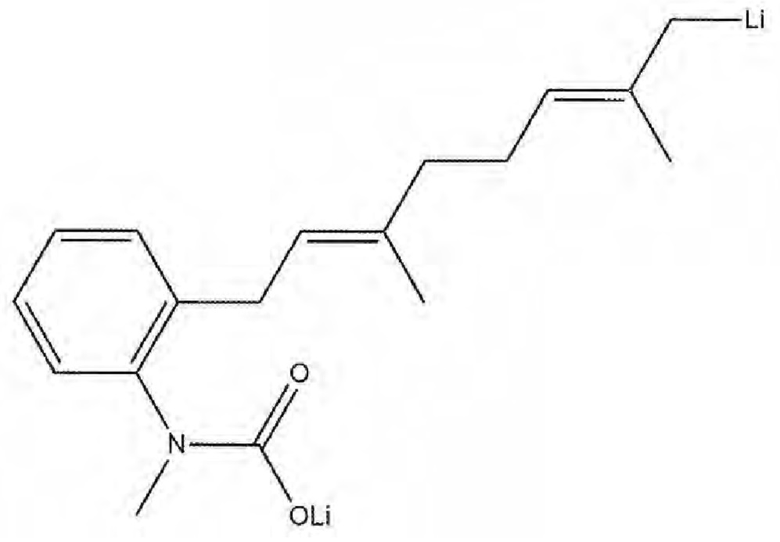

[Формула 2а]

В формуле 2а Ra1-Ra7 каждый независимо представляет собой атом водорода; алкильную группу с 1-20 атомами углерода; циклоалкильную группу с 3-20 атомами углерода; арильную группу с 6-20 атомами углерода; арилалкильную группу с 7-20 атомами углерода; алкиларильную группу с 7-20 атомами углерода; или гетероатом-содержащую гетероалкильную группу с 1-20 атомами углерода, и m представляет собой целое число от 0 до 3.

В частности, в формуле 2а Ra1-Ra7 может каждый независимо представлять собой атом водорода; алкильную группу с 1-20 атомами углерода; циклоалкильную группу с 3-20 атомами углерода; арильную группу с 6-20 атомами углерода; арилалкильную группу с 7-20 атомами углерода; алкиларильную группу с 7-20 атомами углерода; алкоксигруппу с 1-20 атомами углерода; алкоксиалкильную группу с 2-20 атомами углерода; арилоксигруппу с 6-20 атомами углерода; или арилоксиалкильную группу с 7-20 атомами углерода.

Более конкретно, в формуле 2а Ra1 может представлять собой алкильную группу с 1-10 атомами углерода, более предпочтительно алкильную группу с 1-5 атомами углерода, и Ra2-Ra7 может каждый независимо представлять собой атом водорода или алкильную группу с 1-10 атомами углерода, предпочтительно атом водорода или алкильную группу с 1-5 атомами углерода.

Более предпочтительно, инициатор модификации, представленный формулой 2а, может представлять собой инициатор модификации, представленный ниже формулой 2аа.

[Формула 2аа]

В формуле 2аа m представляет собой целое число от 0 до 3.

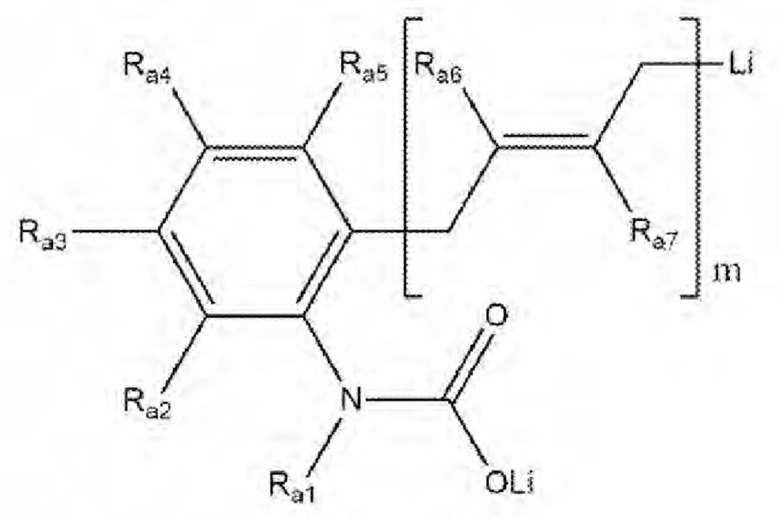

В другом воплощении соединение, представленное ниже формулой 2b, может быть использовано в качестве типа соединения, полученного путем реакции с металлоорганическим соединением, и может представлять собой соединение, представленное ниже.

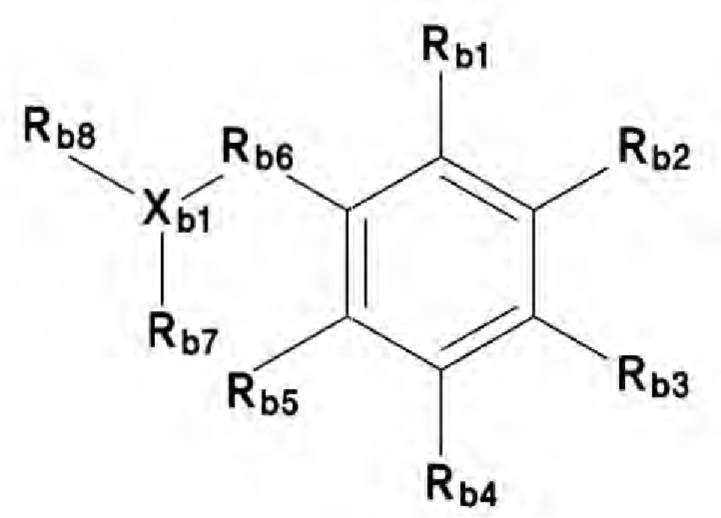

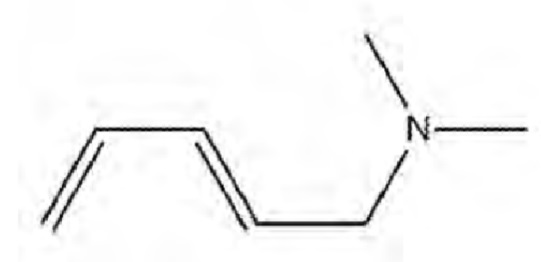

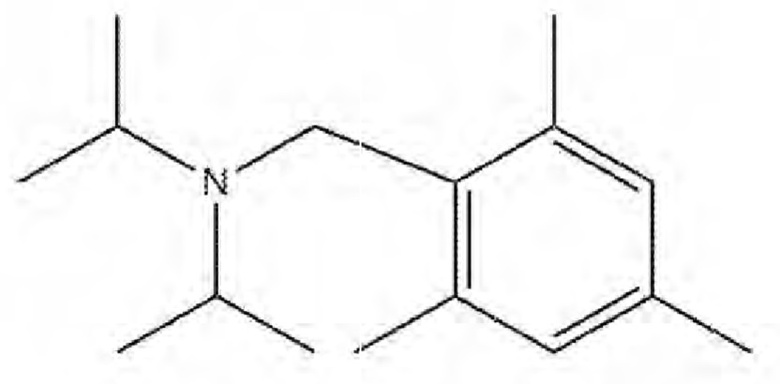

[Формула 2b]

В формуле 2b Xb1 представляет собой N или О, и в случае когда Xb1 представляет собой О, Rb7 или Rb8 отсутствует, Rb1-Rb5 каждый независимо представляет собой атом водорода; алкильную группу с 1-20 атомами углерода; циклоалкильную группу с 3-20 атомами углерода; арильную группу с 6-20 атомами углерода; арилалкильную группу с 7-20 атомами углерода; или алкиларильную группу с 7-20 атомами углерода; или соседние два заместителя могут быть соединены с образованием одного алифатического или ароматического кольца, Rb6 представляет собой одинарную связь или алкиленовую группу с 1-12 атомами углерода, a Rb7 и Rb8 каждый независимо представляет собой алкильную группу с 1-14 атомами углерода или арильную группу с 6-14 атомами углерода.

В частности, в соединении, представленном формулой 2b, Xb1 представляет собой N или О, и в случае когда Xb1 представляет собой О, Rb7 или Rb8 отсутствует, Rb1-Rb5 каждый независимо представляет собой атом водорода или алкильную группу с 1-10 атомами углерода, Rb6 представляет собой одинарную связь или алкиленовую группу с 1-6 атомами углерода, a Rb7 и Rb8 каждый независимо представляет собой алкильную группу с 1-10 атомами углерода.

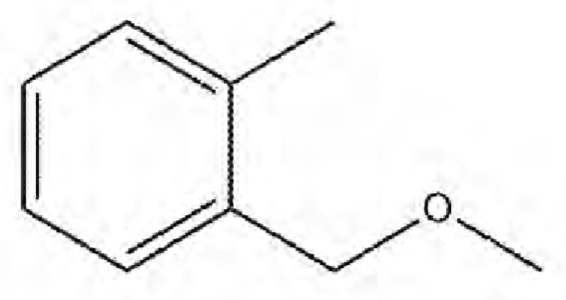

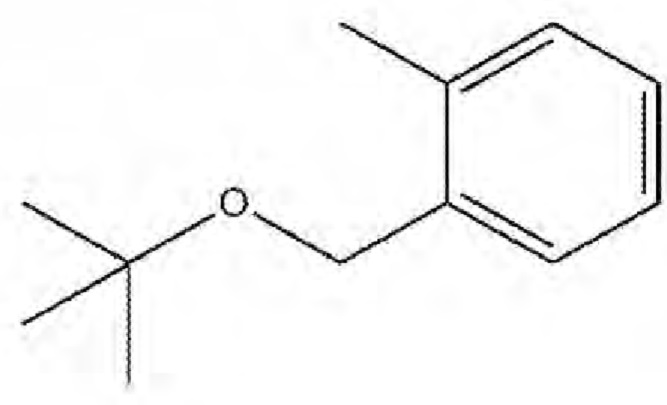

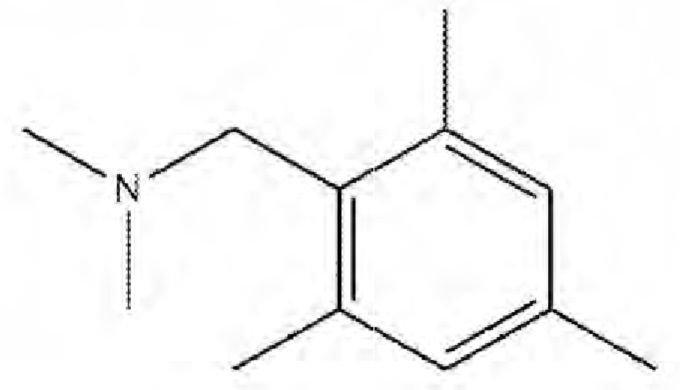

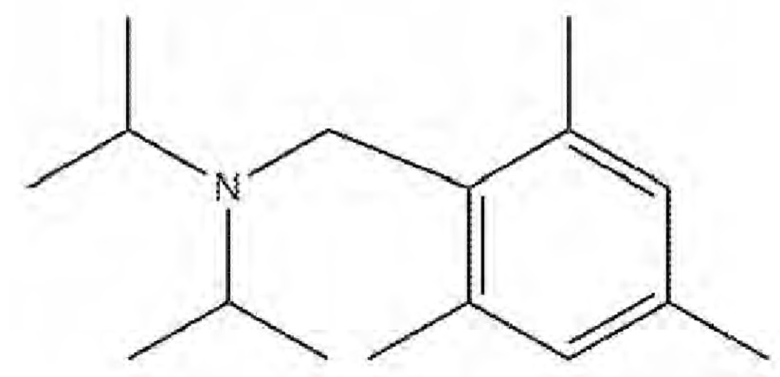

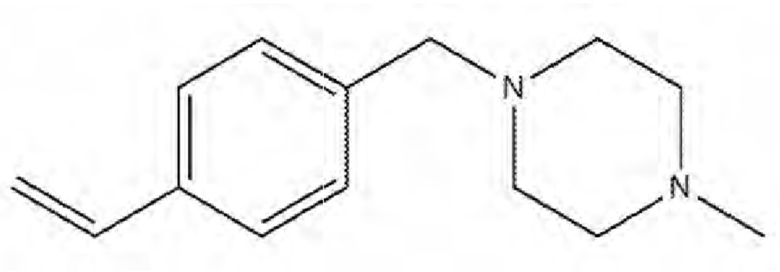

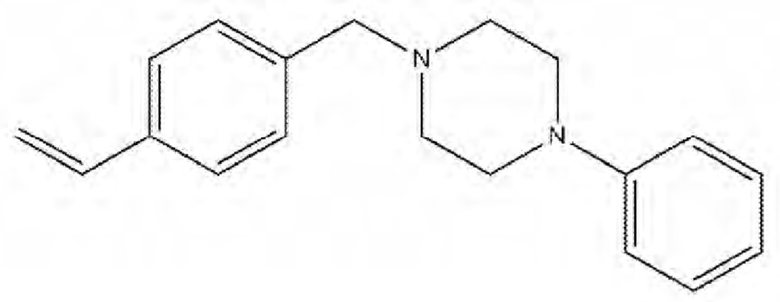

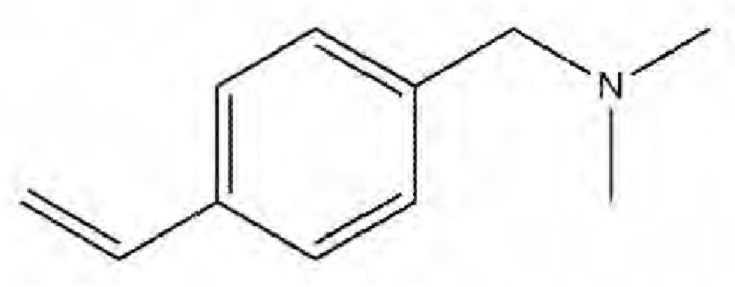

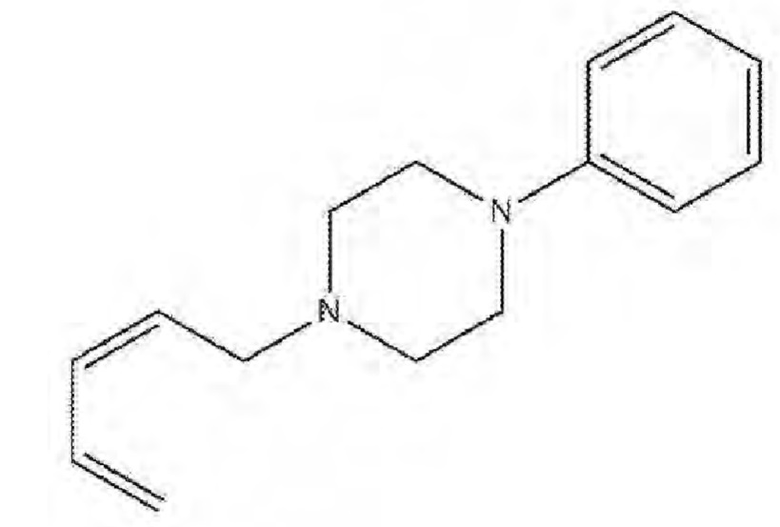

Более конкретно, соединение, представленное формулой 2b, может представлять собой соединение, представленное ниже формулой 2ba - формулой 2bd.

[Формула 2ba]

[Формула 2bb]

[Формула 2bc]

[Формула 2bd]

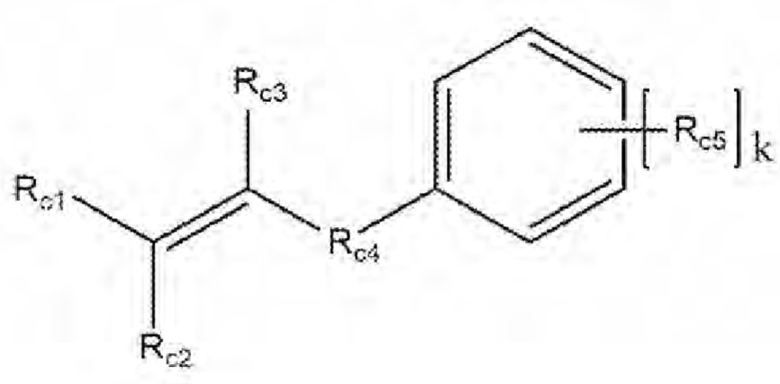

В другом воплощении соединение, представленное ниже формулой 2 с, может быть использовано в качестве типа соединения, полученного путем реакции с металлоорганическим соединением, и может представлять собой соединение, представленное ниже.

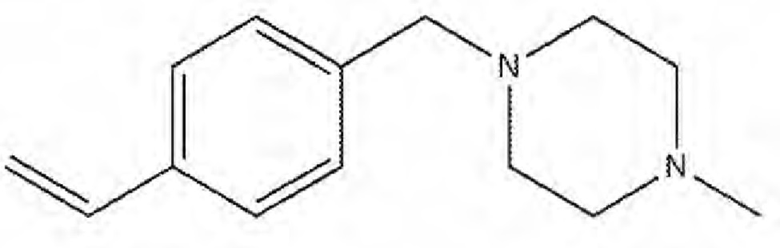

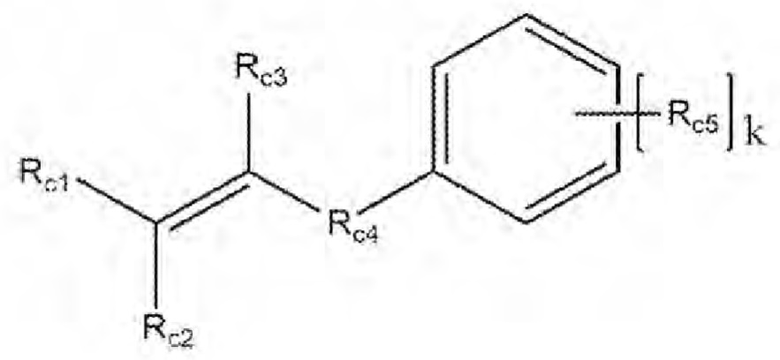

[Формула 2с]

В формуле 2 с Rc1-Rc3 каждый независимо может представлять собой атом водорода; алкильную группу с 1-30 атомами углерода; алкенильную группу с 2-30 атомами углерода; алкинильную группу от 2 до 30 атомов углерода; гетероалкильную группу с 1-20 атомами углерода, гетероалкенильную группу с 2-30 атомами углерода; гетероалкинильную группу с 2-30 атомами углерода; циклоалкильную группу с 5-30 атомами углерода; арильную группу с 6-30 атомами углерода; или гетероциклическую группу с 3-30 атомами углерода.

Rc4 может представлять собой одинарную связь; замещенную заместителем или незамещенную алкиленовую группу с 1-20 атомами углерода; замещенную заместителем или незамещенную циклоалкиленовую группу с 5-20 атомами углерода; или замещенную заместителем или незамещенную ариленовую группу с 6-20 атомами углерода, где заместитель может представлять собой алкильную группу с 1-10 атомами углерода, циклоалкильную группу с 5-10 атомами углерода или арильную группу с 6-20 атомами углерода.

Rc5 может представлять собой алкильную группу с 1-30 атомами углерода; алкенильную группу с 2-30 атомами углерода; алкинильную группу с 2-30 атомами углерода; гетероалкильную группу с 1-30 атомами углерода; гетероалкенильную группу с 2-30 атомами углерода; гетероалкинильную группу с 2-30 атомами углерода; циклоалкильную группу с 5-30 атомами углерода; арильную группу с 6-30 атомами углерода; гетероциклическую группу с 3-30 атомами углерода; или функциональную группу, представленную ниже формулой 2с-1 или формулой 2с-2, и k может представлять собой целое число от 1 до 5, по меньшей мере один Rc5 может представлять собой функциональную группу, представленную формулой 2с-1 или формулой 2с-2, и в случае, когда k является целым числом от 2 до 5, множество Rc5 могут быть одинаковыми или разными.

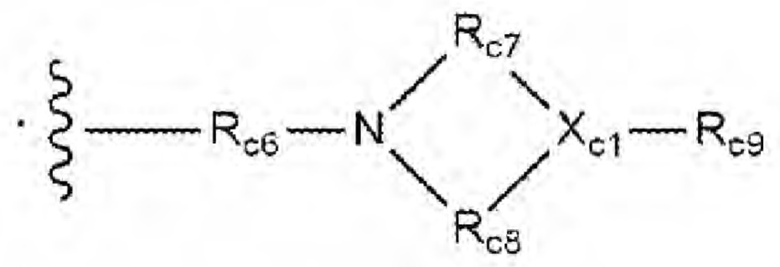

[Формула 2с-1]

В формуле 2с-1 Rc6 представляет собой замещенную заместителем или незамещенную алкиленовую группу с 1-20 атомами углерода; замещенную заместителем или незамещенную циклоалкиленовую группу с 5-20 атомами углерода; или замещенную заместителем или незамещенную ариленовую группу с 6-20 атомами углерода, где заместителем является алкильная группа от 1 до 10 атомов углерода, циклоалкильная группа от 5 до 10 атомов углерода или ар ильная группа от 6 до 20 атомов углерода, Rc7 и Rc8 каждый независимо представляет собой алкиленовую группу с 1-20 атомами углерода, которая замещена алкильной группой с 1-10 атомами углерода, циклоалкильной группой с 5-10 атомами углерода, или арильной группой с 6-20 атомами углерода, или является незамещенной, Rc9 представляет собой атом водорода; алкильную группу с 1-30 атомами углерода; алкенильную группу с 2-30 атомами углерода; алкинильную группу с 2-30 атомами углерода; гетероалкильную группу с 1-30 атомами углерода; гетероалкенильную группу с 2-30 атомами углерода; гетероалкинильную группу с 2-30 атомами углерода; циклоалкильную группу с 5-30 атомами углерода; арильную группу с 6-30 атомами углерода; или гетероциклическую группу с 3-30 атомами углерода, и Xc1 является атомом N, О или S, и в случае если Xc1 является О или S, Rc9 может отсутствовать.

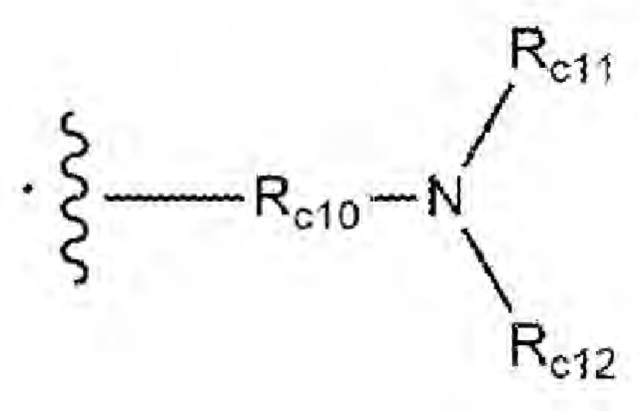

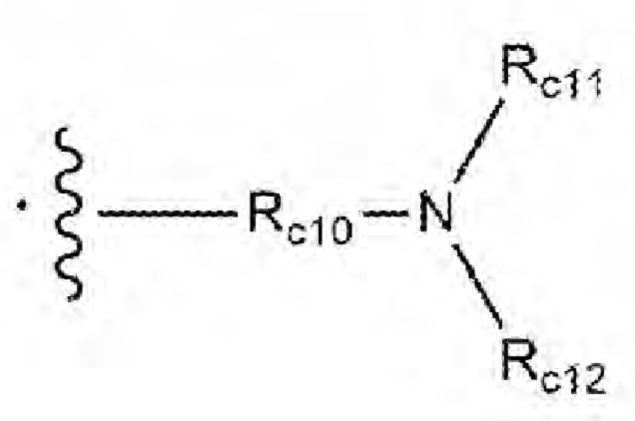

[Формула 2с-2]

В формуле 2с-2 Rc10 представляет собой замещенную заместителем или незамещенную алкиленовую группу с 1-20 атомами углерода; замещенную заместителем или незамещенную циклоалкиленовую группу с 5-20 атомами углерода; или замещенную заместителем или незамещенную ариленовую группу с 6-20 атомами углерода, где заместителем является алкильная группа с 1-10 атомами углерода, циклоалкильная группа с 5-10 атомами углерода или ар ильная группа с 6-20 атомами углерода, a Rc11 и Rc12 каждый независимо может представлять собой алкильную группу с 1-30 атомами углерода; алкенильную группу с 2-30 атомами углерода; алкинильную группу с 2-30 атомами углерода; гетероалкильную группу с 1-30 атомами углерода; гетероалкенильную группу с 2-30 атомами углерода; гетероалкинильную группу с 2-30 атомами углерода; циклоалкильную группу с 5-30 атомами углерода; арильную группу с 6-30 атомами углерода; или гетероциклическую группу с 3-30 атомами углерода.

В частности, в соединении, представленномформулой 2с, Rc1-Rc3 каждый независимо может представлять собой атом водорода; алкильную группу с 1-10 атомами углерода; алкенильную группу с 2-10 атомами углерода; или алкинильную группу с 2-10 атомами атомов углерода, Rc4 может представлять собой одинарную связь; или замещенную заместителем или незамещенную алкиленовую группу с 1-10 атомами углерода, Rc5 может представлять собой алкильную группу с 1-10 атомами углерода; алкенильную группу с 2-10 атомами углерода; алкинильную группу с 2-10 атомами углерода; или функциональную группу, представленную формулой 2с-1 или формулой 2с-2; в формуле 2с-1 Rc6 может представлять собой незамещенную алкиленовую группу с 1-10 атомами углерода, Rc7 и Rc8 каждый независимо может представлять собой незамещенную алкиленовую группу с 1-10 атомами углерода, Rc9 может представлять собой алкильную группу с 1-10 атомами углерода; циклоалкильную группу с 5-20 атомами углерода; арильную группу с 6-20 атомами углерода; или гетероциклическую группу с 3-20 атомами углерода; и в формуле 2с-2Rc10 представляет собой незамещенную алкиленовую группу с 1-10 атомами углерода, a Rc11 и Rc12 каждый независимо может представлять собой алкильную группу с 1-10 атомами углерода; циклоалкильную группу с 5-20 атомами углерода; арильную группу с 6-20 атомами углерода; или гетероциклическую группу с 3-20 атомами углерода.

Более конкретно, соединение, представленное формулой 2с, может представлять собой соединение, представленное ниже формулой 2са - формулой 2сс.

[Формула 2са]

[Формула 2cb]

[Формула 2сс]

В другом воплощении соединение, представленное ниже формулой 2d, может быть использовано в качестве типа соединения, полученного путем реакции с металлоорганическим соединением, и может представлять собой соединение, представленное ниже.

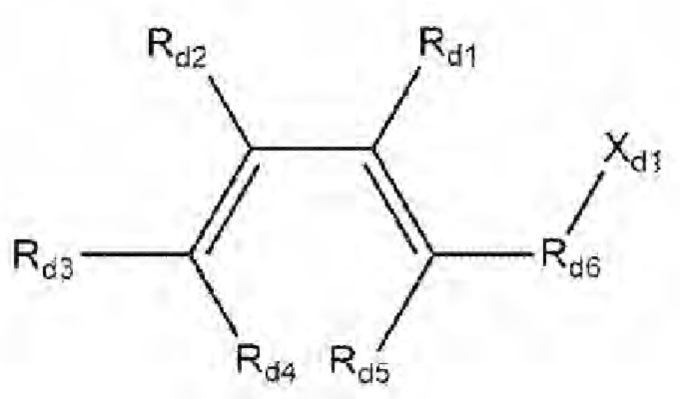

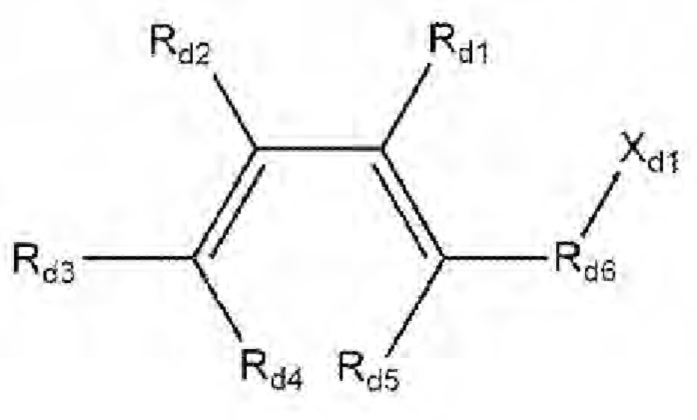

[Формула 2d]

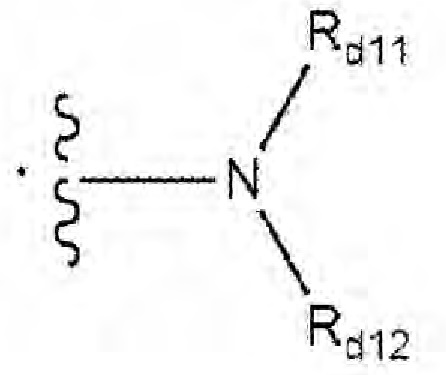

В формуле 2d Rd1-Rd5 каждый независимо представляет собой атом водорода; алкильную группу с 1-30 атомами углерода; алкенильную группу с 2-30 атомами углерода; алкинильную группу от 2 до 30 атомов углерода; гетероалкильную группу с 1-30 атомами углерода, гетероалкенильную группу с 2-30 атомами углерода; гетероалкинильную группу с 2-30 атомами углерода; циклоалкильную группу с 5-30 атомами углерода; арильную группу с 6-30 атомами углерода; или гетероциклическую группу с 3-30 атомами углерода, Rd6 представляет собой алкиленовую группу с 1-20 атомами углерода, которая замещена алкильной группой с 1-30 атомами углерода; алкенильной группой с 2-30 атомами углерода; алкинильной группой с 2-30 атомами углерода; гетероалкильной группой с 1-30 атомами углерода, гетероалкенильной группой с 2-30 атомами углерода; гетероалкинильной группой с 2-30 атомами углерода; циклоалкильной группой с 5-30 атомами углерода; арильной группой с 6-30 атомами углерода; или гетероциклической группой с 3-30 атомами углерода или является незамещенной, и Xd1 может представлять собой функциональную группу, представленную ниже формулой 2d-1 или формулой 2d-2.

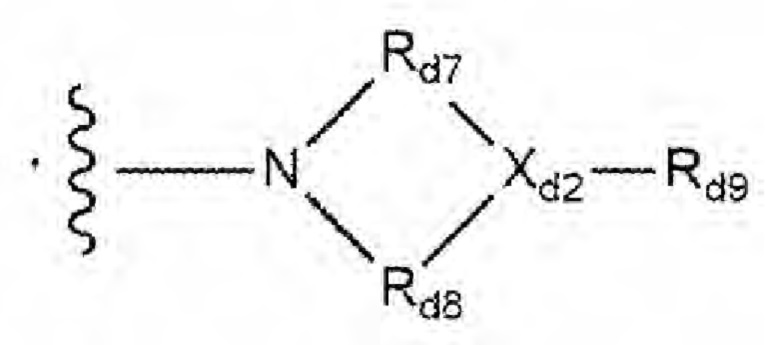

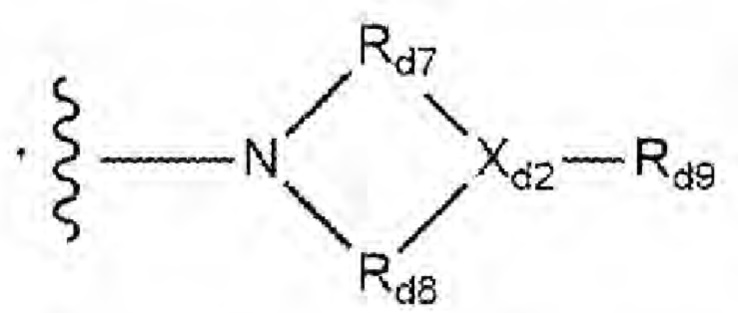

[Формула 2d-l]

В формуле 2d-1 Rd7 и Rd8 каждый независимо представляет собой алкиленовую группу с 1-20 атомами углерода, которая замещена алкильной группой с 1-10 атомами углерода; циклоалкильной группой с 5-10 атомами углерода; или арильной группой с 6-20 атомами углерода; или является незамещенной, Rd9 представляет собой атом водорода; алкильную группу с 1-30 атомами углерода; алкенильную группу с 2-30 атомами углерода; алкинильную группу от 2 до 30 атомов углерода; гетероалкильную группу с 1-30 атомами углерода, гетероалкенильную группу с 2-30 атомами углерода; гетероалкинильную группу с 2-30 атомами углерода; циклоалкильную группу с 5-30 атомами углерода; арильную группу с 6-30 атомами углерода; или гетероциклическую группу с 3-30 атомами углерода, и Xd2 представляет собой N, О или S, и в случае, когда Xd2 представляет собой О или S, Rd9 может отсутствовать.

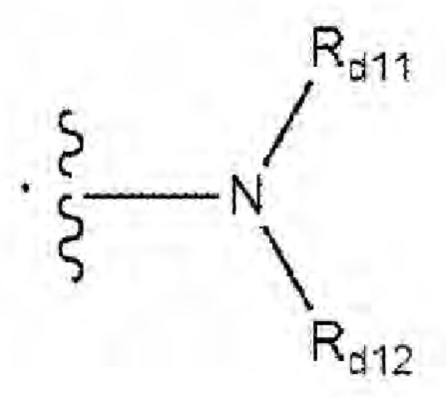

[Формула 2d-2]

В формуле 2d-2 Rd11 и Rd12 каждый независимо может представлять собой алкильную группу с 1-30 атомами углерода; алкенильную группу с 2-30 атомами углерода; алкинильную группу от 2 до 30 атомов углерода; гетероалкильную группу с 1-30 атомами углерода, гетероалкенильную группу с 2-30 атомами углерода; гетероалкинильную группу с 2-30 атомами углерода; циклоалкильную группу с 5-30 атомами углерода; арильную группу с 6-30 атомами углерода; или гетероциклическую группу с 3-30 атомами углерода.

В частности, в соединении, представленном формулой 2d, Rd1-Rd5 каждый независимо может представлять собой атом водорода; алкильную группу с 1-10 атомами углерода; алкенильную группу с 2-10 атомами углерода; или алкинильную группу от 2 до 10 атомов углерода, Rd6 может представлять собой незамещенную алкиленовую группу с 1-10 атомами углерода, и Xd1 может представлять собой функциональную группу, представленную формулой 2d-1 или формулой 2d-2; в формуле 2d-1 Rd7 и Rd8 каждый независимо может представлять собой незамещенную алкиленовую группу с 1-10 атомами углерода, Rd9 представляет собой алкильную группу с 1-10 атомами углерода; циклоалкильную группу с 5-20 атомами углерода; арильную группу с 6-20 атомами углерода; или гетероциклическую группу с 3-20 атомами углерода, и Xd2 представляет собой N, и в формуле 2d-2 Rd11 и Rd12 каждый независимо может представлять собой алкильную группу с 1-10 атомами углерода; циклоалкильную группу с 5-20 атомами углерода; арильную группу с 6-20 атомами углерода; или гетероциклическую группу с 3-20 атомами углерода.

Более конкретно, соединение, представленное формулой 2d, может представлять собой соединение, представленное ниже формулой 2da или формулой 2db.

[Формула 2da]

[Формула 2db]

В случае выбора соединения, представленного формулой 2b - формулой 2d, может потребоваться предварительная обработка путем реакции с металлоорганическим соединением, и здесь металлоорганическое соединение может представлять собой одно или более соединений, выбранных из литийорганического соединения, натрийорганического соединения, калийорганического соединения, рубидийорганического соединения и цезийорганического соединения. В частности, металлоорганическое соединение может представлять собой одно или более соединений, выбранных из метиллития, этиллития, изопропиллития, н-бутиллития, втор-бутиллития, трет-бутиллития, н-дециллития, трет-октиллития, фениллития, 1-нафтиллития, н-эйкозиллития, 4-бутилфениллития, 4-толиллития, циклогексиллития, 3,5-ди-н-гептилциклогексиллития и 4-циклопентиллития.

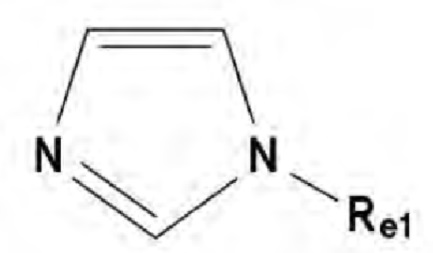

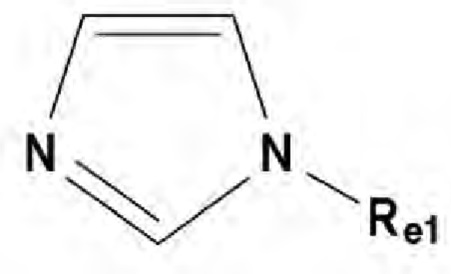

В другом воплощении соединение, представленное ниже формулой 2е, может быть использовано в качестве типа соединения, полученного в результате реакции с металлоорганическим соединением, и может представлять собой соединение, представленное ниже.

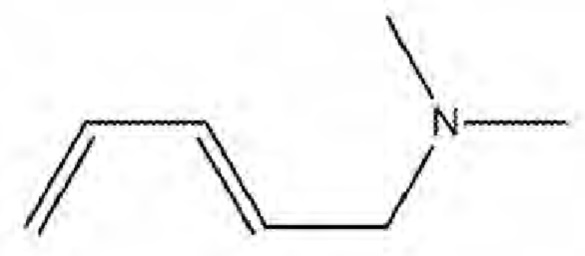

[Формула 2е]

В формуле 2е

Re1 представляет собой алкенильную группу с 2-10 атомами углерода.

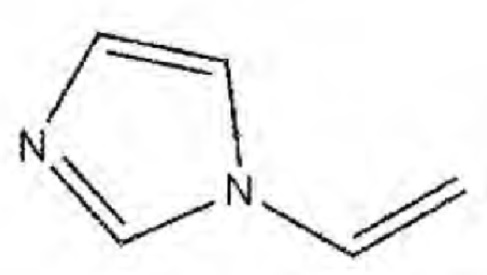

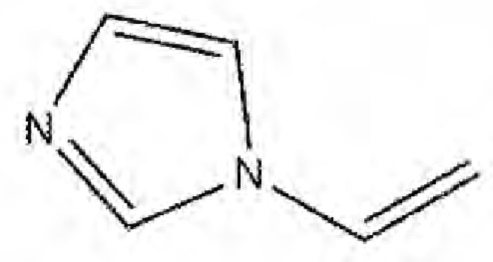

В частности, соединение, представленное формулой 2е, может представлять собой соединение, представленное ниже формулой 2еа, то есть 1-винилимидазол; 1-винил-1Н-имидазол.

[Формула 2еа]

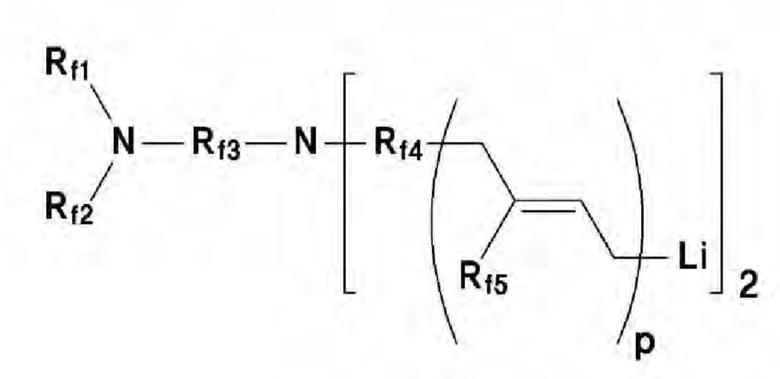

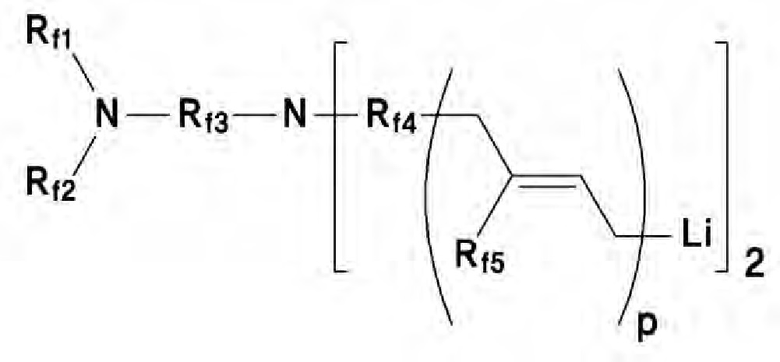

Например, соединение, представленное ниже формулой 2f, может быть использовано в качестве инициатора модификации без реакции с металлоорганическим соединением и может представлять собой соединение, представленное ниже.

[Формула 2f]

В формуле 2f Rf1, и Rf5 каждый независимо представляют собой алкильную группу с 1-20 атомами углерода; циклоалкильную группу с 3-20 атомов углерода; арильную группу с 6-20 атомами углерода; арилалкильную группу от 7 до 20 атомов углерода; или алкиларильную группу с 7-20 атомами углерода, Rf3 и Rf4 каждый независимо представляют собой алкиленовую группу с 1-20 атомами углерода или ариленовую группу с 6-30 атомами углерода, и р является целым числом от 1 до 5.

В частности, в формуле 2f, Rf1, Rf2 и Rf5 каждый независимо может представлять собой алкильную группу с 1-10 атомами углерода; циклоалкильную группу с 3-10 атомами углерода; арильную группу с 6-10 атомами углерода; арилалкильную группу с 7-10 атомами углерода; или алкиларильную группу с 7-10 атомами углерода, Rf3 и Rf4 каждый независимо может представлять собой алкиленовую группу с 1-10 атомами углерода или ариленовую группу с 6-10 атомами углерода, и n может представлять собой целое число от 1 до 3.

Более конкретно, в формуле 2f Rf1, Rf2 и Rf5 каждый независимо может представлять собой алкильную группу с 1-6 атомами углерода, Rf3 и Rf4 каждый независимо может представлять собой алкиленовую группу с 1-6 атомами углерода, и n может представлять собой целое число от 1 до 3.

Более конкретно, инициатор модификации, представленный формулой 2f, может представлять собой соединение, представленное ниже формулой 2fa.

[Формула 2fa]

Как описано выше, модифицированный полимер на основе сопряженного диена согласно воплощению изобретения имеет специфическую структуру и может иметь уникальную диаграмму и форму молекулярно-массового распределения. Такая полимерная структура может быть выражена физическими свойствами, такими как соотношение релаксации напряжения по Муни и число связывания, диаграмма и форма молекулярно-массового распределения могут быть выражены значением индекса полидисперсности ИПД, формой кривой молекулярно-массового распределения и числом связывания, и модификация концов цепи как модификатором, так и инициатором модификации могут влиять на структуру, а также диаграмму молекулярно-массового распределения и ее форму. Параметры, выражающие такую структуру полимера и свойства, связанные с молекулярно-массовым распределением, могут быть обеспечены способом получения, который будет объяснен позже. Хотя получение с помощью такого способа получения является предпочтительным для обеспечения вышеописанных свойств, в случае, когда обеспечены все вышеописанные свойства, могут быть достигнуты эффекты, которые необходимо достичь в данном изобретении.

Способ получения модифицированного полимера на основе сопряженного диена

Кроме того, в изобретении предложен способ получения модифицированного полимера на основе сопряженного диена.

Способ получения модифицированного полимера на основе сопряженного диена согласно воплощению изобретения включает полимеризацию (S1) мономера на основе сопряженного диена или мономера на основе сопряженного диена и мономера на основе винилароматического соединения в присутствии инициатора модификации в углеводородном растворителе для получения активного полимера, который вводит функциональную группу, полученную из инициатора модификации; и проведение реакции (S2) или связывание (сочетание) активного полимера, полученного на стадии (S1), с модификатором, представленным ниже формулой 1, где стадию (S1) выполняют непрерывно в двух или более реакторах полимеризации, и соотношение конверсии полимеризации в первом реакторе среди реакторов полимеризации может составлять 50% или менее.

[Формула 1]

В формуле 1 каждый заместитель и индекс являются такими же, как определены выше.

Углеводородный растворитель особо не ограничен, но может быть, например, одним или более растворителем, выбранным из группы, состоящей из н-пентана, н-гексана, н-гептана, изооктана, циклогексана, толуола, бензола и ксилола.

Кроме того, мономер на основе сопряженного диена и винилароматический мономер являются такими же, как определены выше.

Согласно воплощению изобретения инициатор модификации может быть использован в количестве от 0,01 ммоль до 10 ммоль, от 0,05 ммоль до 5 ммоль, от 0,1 ммоль до 2 ммоль, от 0,1 ммоль до 1 ммоль или от 0,15 до 0,8 ммоль в расчете на общее количество 100 г мономера.

Полимеризация стадии (S1) может представлять собой, например, анионную полимеризацию и, в частности, живую анионную полимеризацию, посредством которой анионная активная часть образуется на терминале полимеризации посредством реакции распространения анионами. Кроме того, полимеризация стадии (S1) может представлять собой полимеризацию с нагреванием, изотермическую полимеризацию или полимеризацию при постоянной температуре (адиабатическая полимеризация). Здесь полимеризация при постоянной температуре означает способ полимеризации, включающий стадию полимеризации с использованием самогенерирующегося тепла реакции без необязательного применения тепла после добавления инициатора полимеризации, а полимеризация с нагреванием означает способ полимеризации, включающий введение инициатора полимеризации, и затем повышение температуры путем необязательного применения тепла. Изотермическая полимеризация означает способ полимеризации, с помощью которого температуру полимера поддерживают постоянной путем увеличения тепла посредством подвода тепла или отвода тепла после добавления инициатора полимеризации.

Кроме того, согласно воплощению изобретения полимеризация стадии (S1) может быть выполнена путем дополнительного введения соединения на основе диена с 1-10 атомами углерода в дополнение к мономеру на основе сопряженного диена, и в этом случае могут быть достигнуты эффекты предотвращения образования геля на стенке реактора в течение длительного времени. Соединение на основе диена может включать, например, 1,2-бутадиен.

Полимеризацию на стадии (S1) можно проводить в диапазоне температур 80°С или менее, от -20°С до 80°С, от 0°С до 80°С, от 0°С до 70°С или от 10°С до 70°С. В пределах этого диапазона молекулярно-массовое распределение полимера регулируют так, чтобы оно было узким, и эффекты улучшения физических свойств являются превосходными.

Активный полимер, полученный на стадии (S1), может означать полимер, в котором связаны анион полимера и металлоорганический катион.

Согласно воплощению изобретения, способ получения модифицированного полимера на основе сопряженного диена может быть выполнен во множестве реакторов, включающих два или более реакторов полимеризации и реактор модификации, способом полимеризации непрерывного типа. В конкретном воплощении стадия (S1) может быть выполнена непрерывно в двух или более реакторах полимеризации, включая первый реактор, и количество реакторов полимеризации может быть гибко определено в соответствии с условиями реакции и окружающей средой. Способ полимеризации непрерывного типа может означать реакционные процессы с непрерывной подачей реагентов в реактор и непрерывной выгрузкой полученных таким образом продуктов реакции. При способе полимеризации непрерывного типа производительность и перерабатываемость могут быть превосходными, и может быть достигнут эффект превосходной однородности полимера, полученного таким образом.

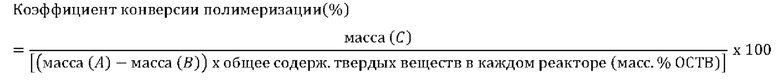

Кроме того, согласно воплощению изобретения, если активный полимер непрерывно получают в реакторе полимеризации, коэффициент конверсии полимеризации в первом реакторе может составлять 50% или менее, от 10% до 50%, или от 20% до 50%, и в пределах этого диапазона побочные реакции, протекающие при образовании полимера после инициирования реакции полимеризации, могут быть ограничены, и в ходе полимеризации может быть получен полимер с линейной структурой. Таким образом, молекулярно-массовое распределение полимера можно регулировать так, чтобы оно было узким, и могут быть достигнуты эффекты превосходного улучшения физических свойств.

В этом случае коэффициент конверсии полимеризации можно регулировать в соответствии с температурой реакции, временем пребывания в реакторе и т.д.

Коэффициент конверсии полимеризации может быть определен, например, путем измерения концентрации твердого вещества в фазе раствора полимера, включающей полимер, во время полимеризации с получением полимера. В конкретном воплощении, чтобы обеспечить полимерный раствор, на выходе из каждого реактора полимеризации устанавливают контейнер цилиндрического типа для заполнения контейнера цилиндрического типа определенным количеством полимерного раствора. Затем контейнер цилиндрического типа отделяют от реактора, измеряют массу (А) цилиндра, заполненного полимерным раствором, полимерный раствор, заполняющий контейнер цилиндрического типа, перемещают в алюминиевый контейнер, например, алюминиевую тарелку, измеряют массу (В) контейнера цилиндрического типа, из которого удален полимерный раствор, алюминиевый контейнер, содержащий раствор полимера, сушат в печи при температуре 140°С в течение 30 минут, измеряют массу (С) высушенного полимера, и расчет выполняют по следующему математическому уравнению 1:

[Математическое уравнение 1]

При этом полимер, полученный полимеризацией в первом реакторе, может быть перемещен в реакторы полимеризации в соответствующем порядке до реактора модификации, и полимеризация может быть выполнена до тех пор, пока окончательный коэффициент конверсии полимеризации не станет 95% или более. После выполнения полимеризации в первом реакторе коэффициенты конверсии полимеризации второго реактора или каждого реактора от второго реактора до реактора полимеризации перед реактором модификации можно соответствующим образом регулировать для управления молекулярно-массовым распределением.

При этом на стадии (S1) во время получения активного полимера время пребывания полимера в первом реакторе может составлять от 1 минуты до 40 минут, от 1 минуты до 30 минут или от 5 минут до 30 минут, и в этом диапазоне контроль коэффициента конверсии полимеризации является простым, и, таким образом, возможно регулировать молекулярно-массовое распределение полимера так, чтобы оно было узким, и эффекты улучшения физических свойств могут быть превосходными.

Термин «полимеризационный реагент», используемый в данном изобретении, может означать промежуточный продукт полимерного типа, который находится в процессе полимеризации в каждом реакторе во время выполнения стадии (S1) или может означать полимер с коэффициентом конверсии полимеризации менее 95% при полимеризации в реакторе, после завершения стадии (S1) или стадии (S2) и до получения активного полимера или модифицированного полимера на основе сопряженного диена.

Согласно воплощению изобретения, молекулярно-массовое распределение (индекс полидисперсности ИПД; ММР, Mw/Mn) активного полимера, полученного на стадии (S1), может составлять менее 1,5, от 1,0 до менее 1,5 или от 1,1 до менее 1,5, и в этом диапазоне молекулярно-массовое распределение модифицированного полимера на основе сопряженного диена, который получен посредством реакции модификации или сочетания с модификатором, является узким, и эффекты улучшения физических свойств могут быть превосходными.

При этом полимеризацию стадии (S1) можно выполнять путем включения полярной добавки, причем полярную добавку можно добавлять в соотношении от 0,001 г до 50 г, от 0,001 г до 10 г или от 0,005 г до 0,1 г в расчете на общее количество 100 г мономера. В другом воплощении полярную добавку можно добавлять в соотношении от 0,001 г до 10 г, от 0,005 г до 5 г или от 0,005 г до 4 г в расчете на общее количество 1 ммоль инициатора полимеризации.

Полярная добавка может представлять собой, например, одно или более веществ, выбранных из группы, состоящей из тетрагидрофурана, 2,2-ди(2-тетрагидрофурил)пропана, диэтилового эфира, циклопентилового эфира, дипропилового эфира, этиленметилового эфира, этилендиметилового эфира, диэтилгликоля, диметилового эфира, трет-бутоксиэтоксиэтана, бис(3-диметиламиноэтилового) эфира, (диметиламиноэтил)этилового эфира, триметиламина, триэтиламина, трипропиламина, N,N,N',N'-тетраметилэтилендиамина, метолата натрия и 2-этилтетрагидрофурфурилового эфира, и предпочтительно может представлять собой 2,2-ди(2-тетрагидрофурил)пропан, триэтиламин, тетраметилэтилендиамин, ментолат натрия или 2-этилтетрагидрофурфуриловый эфир. Если включена полярная добавка и если сополимеризованы мономер на основе сопряженного диена или мономер на основе сопряженного диена и мономер на основе винилароматического соединения, может быть компенсирована разница в скоростях их реакции, и могут быть достигнуты эффекты достижения легкого получения статистического сополимера.

Согласно воплощению изобретения, реакцию или сочетание стадии (S2) можно выполнять в реакторе модификации, и в этом случае модификатор может быть использован в количестве от 0,01 ммоль до 10 ммоль в расчете на общее количество 100 г мономера. В другом воплощении модификатор может быть использован в молярном соотношении 1:0,1 - 10, 1:0,1 - 5 или от 1:0,1 до 1:3, в расчете на 1 моль инициатора полимеризации стадии (S1).

Кроме того, согласно воплощению изобретения модификатор может быть введен в реактор модификации, и стадия (S2) может быть проведена в реакторе модификации. В другом воплощении модификатор может быть введен в транспортировочную часть для перемещения активного полимера, полученного на стадии (S1), в реактор модификации для проведения стадии (S2), и реакция или сочетание могут быть выполнены путем смешивания активного полимера и модификатора в транспортировочной части.

Способ получения модифицированного полимера на основе сопряженного диена согласно воплощению изобретения представляет собой способ, соответствующий свойствам вышеописанного модифицированного полимера на основе сопряженного диена. Эффекты, предназначенные для достижения в изобретении, могут быть достигнуты, если обеспечены вышеуказанные свойства, как описано выше, однако, по меньшей мере в способе получения требуется обеспечение коэффициента конверсии полимеризации во время перемещения из первого реактора во второй реактор, и путем разнообразного регулирования других условий полимеризации могут быть обеспечены физические свойства модифицированного полимера на основе сопряженного диена согласно изобретению.

Резиновая композиция

Кроме того, в изобретении предложена резиновая композиция, включающая модифицированный полимер на основе сопряженного диена.

Резиновая композиция может включать модифицированный полимер на основе сопряженного диена в количестве 10 масс. % или более, от 10 масс. % до 100 масс. % или от 20 масс. % до 90 масс. %, и в этом диапазоне превосходны механические свойства, такие как прочность на разрыв и стойкость к истиранию, и может быть достигнут эффект отличного баланса между физическими свойствами.

Кроме того, резиновая композиция может дополнительно включать другие каучуковые компоненты, при необходимости, в дополнение к модифицированному полимеру на основе сопряженного диена, и в этом случае каучуковый компонент может быть включен в количестве 90 масс. % или менее в расчете на общую массу резиновой композиции. В конкретном воплощении каучуковый компонент может быть включен в количестве от 1 части по массе до 900 частей по массе в расчете на 100 частей по массе модифицированного полимера на основе сопряженного диена.

Каучуковый компонент может представлять собой, например, натуральный каучук или синтетический каучук и, в частности, может представлять собой натуральный каучук (НК), включающий цис-1,4-полиизопрен; модифицированный натуральный каучук, который получают путем модификации или очистки обычного натурального каучука, такой как эпоксидированный натуральный каучук (ЭНК), депротеинизированный натуральный каучук (ДПНК) и гидрогенизированный натуральный каучук; и синтетический каучук, такой как стирол-бутадиеновый сополимер (СБК), полибутадиен (БдК), полиизопрен (ИК), бутилкаучук (БК), этилен-пропиленовый сополимер, полиизобутилен-изопреновый сополимер, неопрен, сополимер (этилен-пропилен), сополимер (стирол-бутадиен), сополимер (стирол-изопрен), сополимер (стирол-изопрен-бутадиен), сополимер (изопрен-бутадиен), сополимер (этилен-пропилен-диен), полисульфидный каучук, акриловый каучук, уретановый каучук, силиконовый каучук, эпихлоргидриновый каучук и галогенированный бутилкаучук, а также могут быть использованы любой из них или смеси двух или более из них.

Резиновая композиция может включать наполнитель от 0,1 части по массе до 200 частей по массе или от 10 частей по массе до 120 частей по массе в расчете на 100 частей по массе модифицированного полимера на основе сопряженного диена согласно изобретению. Наполнитель может представлять собой, например, наполнитель на основе диоксида кремния, в частности, влажный диоксид кремния (гидратированный силикат), сухой диоксид кремния (безводный силикат), силикат кальция, силикат алюминия или коллоидный диоксид кремния. Предпочтительно, наполнитель может представлять собой влажный диоксид кремния, который обладает наиболее значительным улучшающим эффектом в отношении характеристик деструкции и совместимым эффектом сцепления с мокрой дорогой. Кроме того, резиновая композиция может дополнительно включать наполнитель на основе углерода, при необходимости.

В другом воплощении, если в качестве наполнителя используют диоксид кремния, вместе с ним может быть использован с плановый связующий агент (агент сочетания) для улучшения усиливающих и низких экзотермических свойств. Конкретные примеры силанового связующего агента могут включать бис(3-триэтоксисилилпропил)тетрасульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(2-триметоксисилилэтил)тетрасульфид, 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан, 3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 2-триэтоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 3-триметоксисилилпропилбензотиазолилтетрасульфид, 3-триэтоксисилилпропилбензолилтетрасульфид, 3-триэтоксисилилпропилметакрилатмоносульфид, 3-триметоксисилилпропилметакрилатмоносульфид, бис(3-диэтоксиметилсилилпропил)тетрасульфид, 3-меркаптопропилдиметоксиметилсилан, диметоксиметилсилилпропил-N,N-диметилтиокарбамоилтетрасульфид или диметоксиметилсилилпропилбензотиазолилтетрасульфид, и могут быть использованы любой из них или смеси двух или более из них. Предпочтительно, могут быть использованы бис(3-триэтоксисилилпропил)полисульфид или 3-триметоксисилилпропилбензотиазилтетрасульфид с учетом эффекта улучшения усиливающих свойств.

Кроме того, в резиновой композиции согласно воплощению изобретения, поскольку в качестве каучукового компонента используют модифицированный полимер на основе сопряженного диена, в котором функциональная группа, имеющая высокое сродство с диоксидом кремния, введена в активную часть, необходимое для смешивания количество силанового связующего агента может быть меньше, чем в обычном случае. Таким образом, силановый связующий агент может быть использован в количестве от 1 части по массе до 20 частей по массе или от 5 частей по массе до 15 частей по массе в расчете на 100 частей по массе диоксида кремния. В пределах приведенного выше диапазона количеств эффекты в качестве связующего агента могут проявиться в достаточной степени, и могут быть достигнуты эффекты предотвращения гелеобразования каучукового компонента.

Резиновая композиция согласно воплощению изобретения может быть поперечно-сшиваемой с помощью серы и поэтому может дополнительно включать вулканизирующий агент. Вулканизирующий агент может, в частности, представлять собой порошкообразную серу и может быть включен в количестве от 0,1 части по массе до 10 частей по массе в расчете на 100 частей по массе каучукового компонента. В пределах указанного выше количественного диапазона могут быть обеспечены эластичность и прочность, необходимые для вулканизированной резиновой композиции, и в то же время может быть достигнут превосходный низкий коэффициент расхода топлива.

Резиновая композиция согласно воплощению изобретения в дополнение к вышеуказанным компонентам может дополнительно включать различные добавки, используемые в обычной резиновой промышленности, в частности, ускоритель вулканизации, технологическое масло, антиоксидант, пластификатор, противостаритель, средство предотвращения скорчинга (преждевременной вулканизации), цинковые белила, стеариновую кислоту термореактивную смолу или термопластичную смолу.

Ускоритель вулканизации может включать, например, соединения на основе тиазола, такие как 2-меркаптобензотиазол (М), дибензотиазилдисульфид (DM) и N-циклогексил-2-бензотиазилсульфенамид (CZ), или соединения на основе гуанидина, такие как дифенилгуанидин (DPG), в количестве от 0,1 части по массе до 5 частей по массе в расчете на 100 частей по массе каучукового компонента.

Технологическое масло действует как мягчитель в резиновой композиции и может включать, например, соединение на парафиновой основе, нафтеновой основе или ароматическое соединение. Ароматическое технологическое масло может быть использовано с учетом прочности на разрыв и стойкости к истиранию, а технологическое масло на нафтеновой основе или парафиновой основе может быть использовано с учетом гистерезисных потерь и низкотемпературных свойств. Технологическое масло может быть включено в количестве 100 частей по массе или менее в расчете на 100 частей по массе каучукового компонента. В пределах вышеописанного диапазона можно предотвратить ухудшение прочности при разрыве и низких экзотермических свойств (низкий коэффициент расхода топлива) вулканизированной резины.

Антиоксидант может включать, например, 2,6-ди-трет-бутилпаракрезол, дибутилгидрокситолуенил, 2,6-бис((додецилтио)метил)-4-нонилфенол или 2-метил-4,6-бис((октилтио)метил)фенол, и может быть использован в количестве от 0,1 части по массе до 6 частей по массе в расчете на 100 частей по массе каучукового компонента.

Противостаритель может включать, например, N-изопропил-N'-фенил-п-фенилендиамин, N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин, 6-этокси-2,2,4-триметил-1,2-дигидрохинолин или продукт конденсации дифениламина и ацетона при высокой температуре, в количестве от 0,1 части по массе до 6 частей по массе в расчете на 100 частей по массе каучукового компонента.

Резиновая композиция согласно воплощению изобретения может быть получена путем перемешивания с помощью смесителя, такого как смеситель Бенбери, вальцы и закрытый смеситель, в соответствии с режимом смешивания. Резиновая композиция с низкими экзотермическими свойствами и хорошими свойствами в отношении истирания может быть получена с помощью процесса вулканизации после процесса формования.

Таким образом, резиновая композиция может быть пригодна для изготовления каждого элемента шины, такого как протектор шины, подпротектор, боковая стенка, резина покрытия каркаса, резина покрытия ремня, наполнитель борта, внутренний защитный слой борта шины и резина покрытия борта, или для производства резиновых изделий в различных отраслях промышленности, таких как вибростойкая резина, конвейерная лента и шланг.

Также в изобретении предложена шина, изготовленная с использованием этой резиновой композиции.

Шина может представлять собой шину или включать протектор шины.

Примеры

Далее изобретение будет объяснено более подробно, ссылаясь на воплощения. Воплощения согласно изобретению могут быть модифицированы в различные другие типы, и объем охраны изобретения не должен быть ограничен воплощениями, описанными ниже. Воплощения изобретения предназначены для полного объяснения изобретения человеку обладающему средними знаниями в области техники.

Препаративный пример 1

(1) Получение соединения, представленного формулой 2аа-1 10,11 мл (91,46 ммоль) N-метиланилина растворяли в 284 мл метил-трет-бутилового эфира (МТБЭ), и температуру снижали до -20°С, а затем к нему медленно добавляли 42,83 мл (23 масс. %, 105,18 ммоль) раствора н-бутиллития в гексане. Реакционный раствор перемешивали в течение примерно 180 минут, медленно повышая температуру до комнатной. Если цвет реакционного раствора изменялся на бледно-желтый, температуру снова снижали до -20°С, и вводили углекислый газ в течение примерно 20 минут с последующим перемешиванием в течение примерно одного часа при повышении температуры до комнатной температуры для получения продукта реакции в виде белой суспензии. Температуру снова снижали до -20°С и непрерывно добавляли 9,27 мл (114,33 ммоля) тетрагидрофурана (ТГФ) и 62,4 мл (18 масс. %, 114,33 ммоля) раствора трет-бутиллития в пентане и проводили реакцию с получением продукта реакции в виде темно-желтой суспензии. Затем, после перемешивания при -10°С в течение примерно 2 часов, удаляли растворители, и в атмосфере аргона проводили промывку гексаном примерно три раза для получения 14,9 г (выход 99% и более) соединения, представленного ниже формулой 2аа-1, в виде твердого вещества желтого цвета. 20 мг полученного таким образом соединения, представленного формулой 2аа-1, вводили в смесь растворителей - водного раствора HCl/гексана (1 мл/1 мл), проводили реакцию снятия защиты и регистрировали спектр ЯМР для подтверждения его получения.

[Формула 2аа-1]

1H ЯМР (500 МГц, пиридин): δ 7,51 (m, 1H), 7,19 (m, 1Н), 6,99 (m, 1H), 3,33 (s, 3Н).