1

Изобретение относится к производству полимеров или сополимеров сопряженных диенов.

Известен способ получепия полидиенов водноэмульсионной полимеризацией или сополимеризацией сопряженных диенов в присутствии эмульгаторов, окислительно-восстановительных инициаторов и регуляторов при непрерывной подаче по ходу полимеризации инициатора и по крайней мере части регулятора. Однако по этому способу приходится останавливать полимеризацию, когда степень конверсии мономера не превышает 60% для получения полимера с узким полекулярновесовым распределением и обладаюш,его содержанием геля порядка 2%.

При конверсии мономера выше 60% скорость полимеризации очень заметно снижается. Например, для достижения 80% конверсии нужно вести процесс 20 час, что соответствует средней часовой скорости конверсии 4%. Это приводит к плохим механическим и динамическим свойствам для пневматического нспользования.

Согласно изобретению, регулируют соотношеиие катализатор : эмульгатор в реакционной среде для поддержания средней часовой скорости конверсии мономера 6-8% до остановки полимеризации при конверсии 70-90%, что заметно увеличиваЕОт конверсию мономера по сравнению с известным способом, сохраняет узкое молекулярно-весовое распределение, малую разветвленность и содержание геля ниже 2%.

Примерами диенов, содержащих сопряженные двойные связи и подвергаемых полимеризации для сополимеризации по предлагаемому способу, являются 1,3-бутадиен, изопрен, 1,3пентадиен, 2,4-гексад1иен, галопрены (хлоропрен).

В обосом случае полимеризации бутадиена новый способ заключается в доведении полимеризации до 70-90% конверсии в присутствии катализатора и эмульгатора в таких количествах, чтобы средняя скорость полимеризации соответствовала по крайней мере 6% бутадиена в 1 час. Катализатор и обрыватель цепи добавляются ненрерывно в реакционную среду во время полимеризации.

Полимеризация не прекраш;ается до 70% и количество катализатора и/или эмульгатора повышается таким образом, что полимеризация 70% мономера продолжается не более 70:6-11,66 час, полимеризация 80% мономера не более 80 : 6- 13,33 час и т. д.

При классическом методе полимеризации, где обрыватель цепи вводится целиком с самого начала операции, ускорение полимеризации оказывает неблагоприятное действие на

качество полимеров; напротив, когда обрыватель цепи дооавляется непрерывно, можно достигать степеней конверсии выше 60% без чрезмерного образования геля, но продолжать вводить катализатор и обрыватель цепи таким образом, чтобы поддерживать полимеризацию со средней скоростью, равной скорости предыдущей фазы. Из этого следует, что общая скорость полимеризации (до степени конверсии 70% и выще) должна быть по меньшей мере равна скорости, с которой работают при предыдущем способе (приблизительпо 60%). В отдельном случае с бутадиеном эта скорость не должна быть ниже 6% мономера в 1 час, если хотят получить хорошие полимеры при более высокой конверсии, чем 70-90%.

В соответствии с преимуществом изобретения средняя скорость полимеризации составляет от 6 до 8% мономера в 1 час. Полимеризация преимущественно проводится до превращения мономера от 73 до 85%.

Полимеризация осуществляется в присутствии сернокислой закиси железа и гидроперекиси параментана, обрывателем цепи является тридодецил-меркаптан, а эмульгатором- резинат калия. Предпочитаемые количества добавок на 100 вес. ч. бутадиена: 0,024- 0,048 ч. FeSO4-7H2O, 0,07-0,15 ч. гидроперекиси, 0,2-0,3 ч. меркаптана и 5-10 ч. резината.

Общие условия полимеризации, согласно изобретению, такие же, как и условия известного способа, а именно: операция проводится холодным способом с активатором представляющим окислительно-восстановительную систему, содержащую восстановитель (сернокислую закись железа), формальдегид (сульфоксилат натрия), перекись или гидроперекись (перекись бензоила, лаурила, ацетила) и преимущественно гидроперекись параментана. Обрывателем или модификатором цепей является преимущественно меркаптан (тридодецил-меркаптан).

В качестве эмульгаторов можно использовать различные известные поверхностно-активиые вещества, чаще всего применяют резинат калия. Кода в основе реакции концентрация эмульгатора (для повыщения скорости последней фазы полимеризации) предпочитают добавлять эмульгатор несколько раз, а именно, одну часть вводить с самого начала, а остаток тогда, когда степень конверсии достигнет определенной величины, например порядка 50%. Таким образом, более равномерно осуществляют кинетику реакции. В случае необходимости дополнительный эмульгатор может добавляться непрерывно.

Пример 1. Бутадиен подвергают полимеризации в водной эмульсии по известному способу, но обрыватель цепи тридодецил-меркаптан (ТДМ), добавляют непрерывно, чтобы получить более узкое распределение молекулярных масс в полученном полимере.

Водная эмульсия с 33% бутадиена содержит на 100 вес. ч. бутадиена: 4,56 ч. резинатов калия в качестве эмульгатора; 0,16 ч. FeS04-7H2O в качестве восстановителя и 0,096 ч. 50%-ного раствора гидроперекиси параментана как катализатора.

Ее ненрерывно перемешивают при 5°С. Катализатор вводят непрерывпо в течение 10 час. Количество модификатора ТДМ составляет 0.2% по отношению к бутадиену.

35,7% этого количества вводят в реакционную среду с самого начала (0,0714 г), а остальные 64,3% или 0,1286 г добавляют непрерывно в течение 10 час.

При этих условиях степень конверсии составляет 60% за 10 час и 80% за 20 час полимеризации. Средние скорости полимеризации составляют %/час:

До 60%6

От 60 до 80%2

Общая средняя скорость 4

Собственная вязкость полибутадиена, полученного через 20 час, определенная в циклогексане при 20°С, составляла 3,02, а вязкость по Муни при 100°С равна 140.

Полученный таким путем полимер с 80% конверсии имеет сильно разветвленную структуру и содержит около 4% геля.

Пример 2. Полимеризация проводится аналогично примеру 1, но пропорция активатора удвоена.

На 100 вес. ч. бутадиена применяют 0,032ч. FeS04-7H2O и 0,192 г. 50%-ного раствора гидроперекиси параментана. Катализатор в полимеризуемую среду вводят непрерывно. По отнощению к бутадиену берут 0,24% модификатора; 30,2% этого количества (0,725 г) вводят с самого начала, остальные 69,8% (0,1675 г) впрыскивают непрерывно в течение всей полимеризации.

Через 11 час достигают конверсии 73%, что соответствует средней скорости полимеризации 73:11-6,6% в 1 час, в то время как она составляла 64,% в момент, когда конверсия достигала 60%.

Полученный таким путем полибутадиен имеет собственную вязкость 2,87 и вязкость по Муни 100 (при 100°С). Этот полимер содержит менее 2% геля и имеет степень разветвления, обычную для полибутадиенов, полученных в эмульсии, и ограниченное распределение молекулярных масс.

Пример 3. Опыт проводится в условиях, аналогичных условиям примера 2, но используют 6,58 ч. резинатов калия на 100 вес. ч. бутадиена вместо 4,56 ч. в предыдущих примерах.

Количество эмульгатора составляет 1,45кратное от количества, которое применялось обычно.

Вводят по отнощению к бутадиену 0,28% модификатора, впрыскиваемого следующим образом: 30,2% (0,0846 г) в начале реакции и 69,8% (0,1854 г) непрерывно в течение всей нолимеризации. Через 11 час достигают конверсии 85%, что соответствует средней скорости 7,7% в 1 час. Полученный полимер имеет

собственную вязкость 3,01 и вязкость по Муни 100 (при 100°С). Даже при этой значительной стенени конверсии и с повышенной скоростью полимер содержит менее 2% геля, имеет обычную степень разветвления и ограничейное распределение молекулярных масс.

Пример 4. Полимеризация происходит при тех же условиях, что и в примере 3. Используют 6,58 ч. резинатов калия на 100 вес. ч. бутадиена; 4,56 ч. этого эмульгатора вводят вначале, а дополнительное количество (2,02ч.) добавляют, когда достигают конверсии мономера 50%.

По отношению к бутадиену вводят 0,24 ч. модификатора, из которых 30,2% или, 0,0724 г - в начале полимеризации, а 69,8% или 0,1675 г непрерывно, в течение всей полимеризации.

Через 12 час конверсия составляет 78%.

Собственная вязкость полученного полимера 2,87; вязкость по Муни 98. Полимер содержит менее 2% геля.

Пример 5. Полимеризация бутадиена в эмульсии осуществляется аналогично примеру 2. В реакционную среду добавляют с самого начала 24% обш;его количества ТДМ или 0,072 г на 100 г бутадиена, остальные 76% этого модификатора (0,028 г) вводят непрерывно, в течение всей полимеризации. Применяют 0,3 вес. ч. модификатора на 100 вес. ч.

бутадиена. Степень конверсии 80% достигается через 12 час реакции, т. е. со средней скоростью 6,7% в 1 час.

В этот момент полимер имеет собственную вязкость 2,61 и вязкость по Муни 87. Он не имеет разветвления и содержит менее 2% геля. Благодаря непрерывному введению ТДМ ограниченное распределение молекулярных масс сохраняется, несмотря на повышенную конверсию (80%).

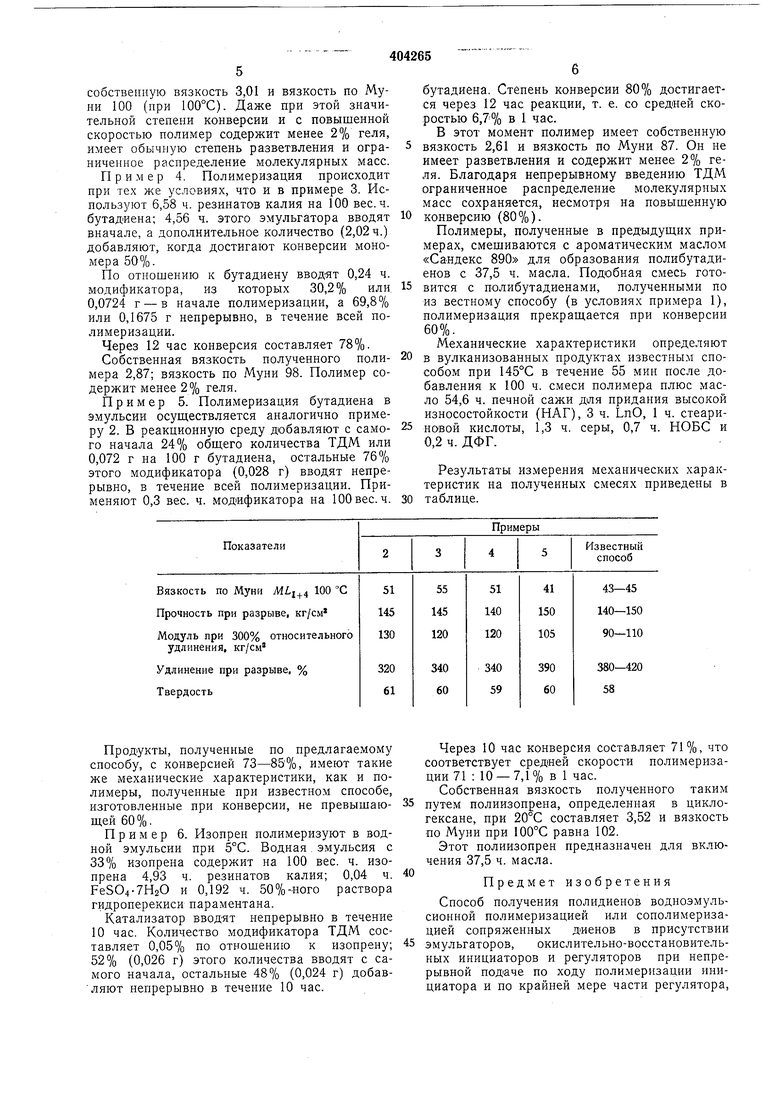

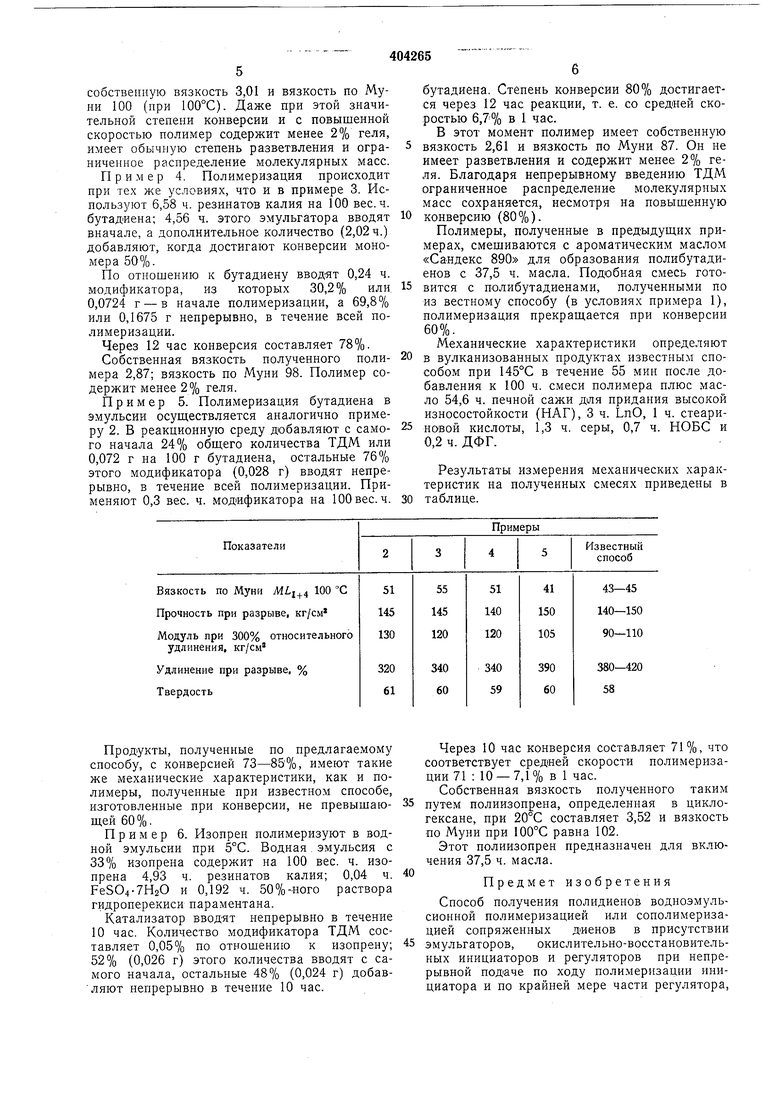

Полимеры, полученные в предыдущих примерах, смешиваются с ароматическим маслом «Сандекс 890 для образования полибутадиенов с 37,5 ч. масла. Подобная смесь готовится с полибутадиенами, полученными по из вестному способу (в условиях примера 1), полимеризация прекращается при конверсии 60%.

Механические характеристики определяют в вулканизованных продуктах известным способом при 145°С в течение 55 мин после добавления к 100 ч. смеси полимера плюс масло 54,6 ч. печной сажи для придания высокой износостойкости (НАГ), 3 ч. LnO, 1 ч. стеариповой кислоты, 1,3 ч. серы, 0,7 ч. НОБС и 0,2 ч. ДФГ.

Результаты из.мерения механических характеристик на полученных смесях приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЕПОВ | 1971 |

|

SU299064A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-(МЕТИЛ)СТИРОЛЬНЫХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИЕЙ | 2015 |

|

RU2615748C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ РАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИИ | 1994 |

|

RU2152956C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ ЕГО СО СТИРОЛОМ | 1995 |

|

RU2074197C1 |

| Способ регулирования молекулярной массы полимера при синтезе каучуков методом эмульсионной полимеризации | 2020 |

|

RU2759203C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ТРИОКСАНА | 1971 |

|

SU294837A1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2771752C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2007 |

|

RU2339651C9 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВЫХ КАУЧУКОВ | 2012 |

|

RU2494116C1 |

Продукты, полученные по предлагаемому способу, с конверсией 73-85%, имеют такие же механические характеристики, как и полимеры, полученные при известном способе, изготовленные при конверсии, не превышающей 60%.

Пример 6. Изопрен полимеризуют в водной эмульсии при 5°С. Водная. эмульсия с 33% изопрена содержит на 100 вес. ч. изопрена 4,93 ч. резинатов калия; 0,04 ч. FeS04-7H2O и 0,192 ч. 50%-цого раствора гидроперекиси парамецтана.

Катализатор вводят непрерывно в течение 10 час. Количество модификатора ТДМ составляет 0,05% по отношению к изопрену; 52% (0,026 г) этого количества вводят с самого начала, остальные 48% (0,024 г) добавляют непрерывно в течение 10 час.

Через 10 час конверсия составляет 71%, что соответствует средней скорости полимеризации 71 : 10 - 7,1% в 1 час.

Собственная вязкость полученного таким путем полиизопрена, определенная в циклогексане, при 20°С составляет 3,52 и вязкость по Муни при 100°С равна 102.

Этот полиизопрен предназначен для включения 37,5 ч. масла.

Предмет изобретения

Способ получения полидиенов водноэмульсионной полимеризацией или сополимеризадией сопряженных диенов в присутствии эмульгаторов, окислительно-восстановительных инициаторов и регуляторов при непрерывной подаче по ходу полимеризации инициатора и по крайней мере части регулятора. 7 отличающийся тем, что, с целью повышения конверсии диенов до 70-90% при сохранении узкого молекулярно-весового распределения полимеров и содержания геля в них ниже 2%, 8 в течение полимеризации поддерживают среднечасовую конверсию диенов в интервале 6- 8%, регулируя соотношение между инициатором и эмульгатором в реакционной среде.

Авторы

Даты

1973-01-01—Публикация