Изобретение относится к сварке плавлением деталей малых толщин с деталями больших толщин. Такие сварные изделия в технике применяются, например, при изготовлении многослойных тонкостенных сильфонных узлов, широко используемых в машиностроительной, авиационной и ракетной промышленности.

Предшествующий уровень техники

При сварке многослойных тонкостенных гофрированных оболочек с арматурой происходит вылет расплавленного металла в результате выхода газа (воздуха) из межслойного пространства. В результате в сварных швах образуются прожоги, поры, шлаки, что приводит к межслойной негерметичности и потере устойчивости этих оболочек в процессе эксплуатации.

Известен способ электродуговой сварки многослойных тонкостенных оболочек (сильфонов) с арматурой (см. авт.свид. СССР №636061, МПК В23К 9/16, 1978 г.).

Согласно этому способу слои сильфона по концевой части рассоединяют на два набора, один набор содержит один слой, а другой - оставшееся количество слоев, при этом на арматуре выполняют два бурта - один на наружной поверхности, а второй на внутренней поверхности арматуры, при этом каждый набор сваривают с одним буртиком.

Известен также способ электродуговой сварки многослойных тонкостенных оболочек (сильфонов) только с арматурой (см. авт.свид. СССР №157022, МПК В23К 9/00,63 г. и авт.свид. СССР №1636146, МПК В23К 11/06, 1991 г.).

Согласно этим изобретениям перед сваркой плавлением концевые участки этих оболочек сваривают контактной роликовой сваркой, причем толщина слоев сильфона составляет 0,3 мм, а количество слоев не более четырех.

Контактная роликовая сварка многослойных (более трех слоев) тонкостенных оболочек толщиной 0,3-0,35 мм приводит к непроварам, пористости сварного шва и другим дефектам.

В то же время известны способы герметичного соединения однослойных гофрированных оболочек между собой и с арматурой (см. авт.свид. СССР №464754, МПК F16L 13/02, 1975 г.).

Согласно этому способу концевые участки соединяемых секций тонкостенных гофрированных трубопроводов (оболочек) осуществляют с помощью разрезных колец, которые закладывают во впадины крайних гофров, при этом концевые участки соединяемых секций оболочек подрезают по вершинам выступов крайних гофров, после секции состыковывают между собой или с арматурой и сваривают сплошным швом.

Известен также способ герметичного соединения однослойных тонкостенных гофрированных трубопроводов (см. авт.свид. СССР №1613777, F16L, 13/02, 1990 г.).

В этом изобретении концевые участки соединяемых секций трубопроводов (оболочек) подрезают по впадинам крайних гофров заподлицо с торцевой поверхностью, а сварку производят в месте сопряжения плоских и радиусных поверхностей гофров.

В этих изобретениях сварные швы, выполняемые по вершинам выступов крайних гофров, нагружены от внутреннего давления среды, так как они испытывают как радиальные, так и изгибные напряжения. Подобные сварные швы плохо работают при изгибных циклических напряжениях.

Раскрытие изобретения

Задачей изобретения является создание способа соединения секций многослойных тонкостенных гофрированных оболочек между собой и с арматурой.

Эта задача решена за счет того, что в способе соединения секций многослойных тонкостенных гофрированных оболочек между собой и с арматурой соединение секций указанных оболочек осуществляют с помощью сплошных металлических колец, на внутренних цилиндрических поверхностях которых выполнены кольцевые буртики, в которые с двух боковых сторон вставляют цилиндрические концевые участки соединяемых секций до упора в кольцевой бурт, образуя соединение, в котором боковые поверхности кольца находятся во впадинах концевых гофров, при этом торцевые поверхности концевых участков секций имеют цилиндрические поверхности, переходящие в конические поверхности, причем коническая поверхность наклонена к основанию конуса под острым углом, после этого осуществляют стягивание полученного соединения с помощью приспособления, включающего фланцы и стяжные болты, и сваривают аргонодуговой сваркой в инертной среде в два этапа, на первом из которых с помощью плавящего электрода сварку ведут без перекрытия замка с остановкой на некотором расстоянии от начала сварного шва, а затем на втором этапе замок после зачистки перекрывают ручной аргонодуговой сваркой с присадкой, а соединение концевых участков указанных гофрированных оболочек с арматурой осуществляют с помощью внутреннего стыкового сварного шва.

Другими отличиями предлагаемого способа являются:

- коническая поверхность торцевых концевых участков секций наклонена к основанию конуса под углом ~25°÷30°;

- высота кольцевого буртика равна двум толщинам тонкостенных оболочек, а ширина кольцевого буртика должна быть не менее диаметра применяемого при сварке плавящего электрода и не более двух диаметров.

- соединение концевых участков гофрированных оболочек с арматурой осуществляют с помощью внутреннего стыкового сварного шва, имеющего коническую разделку с углом конуса в пределах 25°÷30°.

Технический результат состоит в повышении качества и надежности сварных швов секций многослойных тонкостенных гофрированных оболочек.

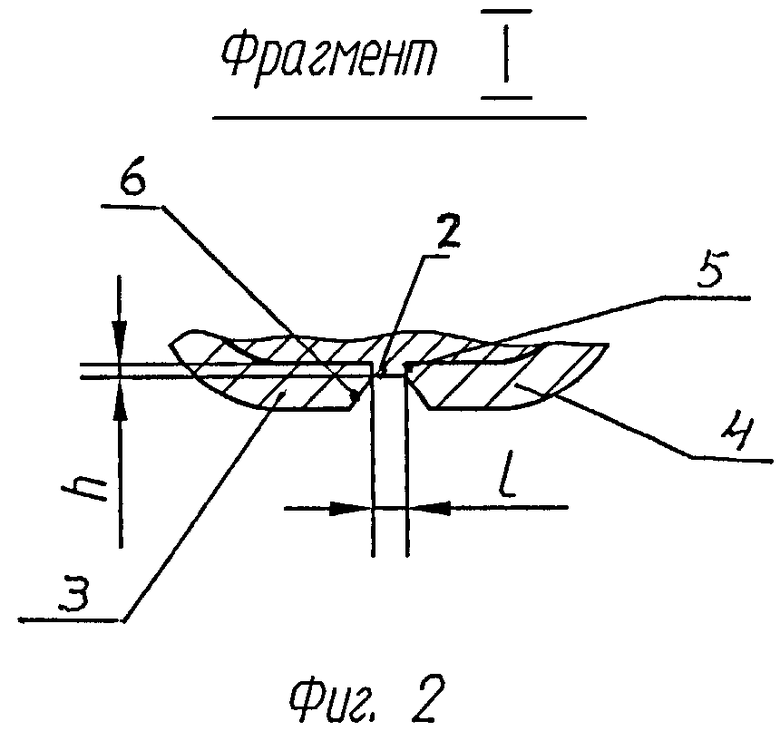

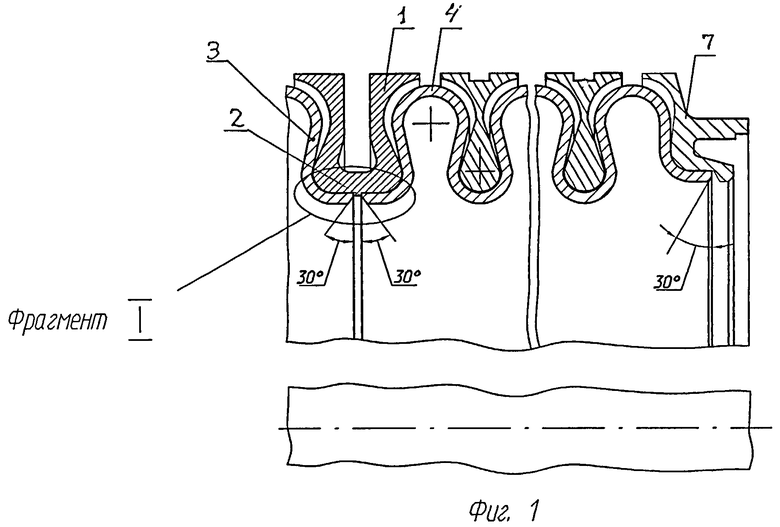

На фиг.1 представлен фрагмент продольного разреза соединяемых секций многослойных тонкостенных гофрированных оболочек между собой с арматурой, на фиг.2 - фрагмент увеличенного сечения соединения указанных оболочек со сплошным металлическим кольцом.

Пример осуществления способа

В металлическое кольцо 1 (фиг.1), имеющее в сечении форму гофра, на внутренней цилиндрической поверхности которого выполнен кольцевой буртик 2, в которое с двух боковых сторон вставляют цилиндрические концевые участки двух соединяемых секций 3 и 4 до упора в кольцевой бурт, образуя соединение, в котором боковые поверхности кольца находятся во впадинах концевых гофров. Торцевые поверхности концевых участков секций имеют плоские торцевые поверхности 5, переходящие в конические 6, при этом конические поверхности наклонены к основанию конуса под углом 30°. Высота h кольцевого буртика равна двум толщинам тонкостенных оболочек, а ширина L буртика должна быть не менее диаметра, применяемого при сварке плавящего электрода, и не более двух диаметров.

После этого осуществляют стягивание полученного соединения с помощью приспособления, включающего фланцы и стяжные болты, (не показано) и сваривают аргонодуговой сваркой в инертной среде в два этапа, на первом из которых с помощью плавящего электрода сварку ведут без перекрытия замка с остановкой на расстоянии 20 мм от начала сварного шва, а затем на втором этапе замок после зачистки перекрывают ручной аргонодуговой сваркой с присадкой, а соединение концевых участков указанных гофрированных оболочек с арматурой 7 (фиг.2) осуществляют с помощью внутреннего стыкового сварного шва, имеющего коническую разделку с углом конуса в пределах 25°÷30°.

Выполнение кольцевого буртика на цилиндрической поверхности сплошного металлического кольца позволяет установить гарантированный зазор между торцами соединяемых секций указанных оболочек и использовать его в качестве присадочного материала корня сварного шва.

С помощью плавящего электрода достигается подавление выходящего газа (воздуха) из межслойного зазора за счет большей массы расплавленного металла, а сварка в два этапа предотвращает образование дефектов в зоне сварного шва за счет выхода газа (воздуха) на окончательном этапе сварке.

Предлагаемым способом осуществляли сварку двух секций шестислойных тонкостенных гофрированных оболочек из нержавеющей стали толщиной оболочек ~0,3 мм между собой и с арматурой.

Сваренная конструкция подвергалась рентгеноскопическому контролю.

Анализ показал, что сварные швы не имели прожогов.

Промышленная применимость

Предлагаемый способ соединения секций многослойных тонкостенных оболочек между собой и с арматурой опробован и внедряется в производство. Использование его в производстве позволяет повысить качество и надежность сварных швов при сварке секций указанных оболочек.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕРМЕТИЧНОГО СОЕДИНЕНИЯ ТОНКОСТЕННЫХ ГОФРИРОВАННЫХ ОБОЛОЧЕК | 2011 |

|

RU2462644C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ СОСУДОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2015 |

|

RU2584622C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНО-КОМБИНИРОВАННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2011 |

|

RU2456146C1 |

| Способ изготовления стальной осесимметричной сварной конструкции | 2016 |

|

RU2626116C1 |

| Способ изготовления тонкостенных сварных корпусов с концевыми утолщениями из разнородных алюминиевых сплавов | 2016 |

|

RU2620539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ ТОНКОСТЕННОЙ КОНИЧЕСКОЙ ОБЕЧАЙКИ С ПРОДОЛЬНЫМИ ГОФРАМИ | 2012 |

|

RU2507047C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| ГИБКИЙ МЕТАЛЛОРУКАВ | 2005 |

|

RU2291772C1 |

Изобретение относится к сварке плавлением деталей малых толщин с деталями больших толщин. Способ включает соединение секций многослойных тонкостенных гофрированных оболочек между собой с помощью сплошных металлических колец. На внутренних цилиндрических поверхностях колец выполнены кольцевые буртики. В буртики с двух боковых сторон вставляют цилиндрические концевые участки соединяемых секций до упора. Образуют соединение, в котором боковые поверхности кольца находятся во впадинах концевых гофров. Торцевые поверхности концевых участков секций выполнены в виде цилиндрических поверхностей, переходящих в конические поверхности. Коническая поверхность выполнена наклонной. Далее осуществляют стягивание полученного соединения. Затем осуществляют сваривание аргонодуговой сваркой в инертной среде в два этапа. Соединение концевых участков указанных гофрированных оболочек с арматурой осуществляют с помощью внутреннего стыкового сварного шва. Техническим результатом изобретения является повышение качества и надежности сварных швов при сварке секций многослойных тонкостенных гофрированных оболочек. 3 з.п. ф-лы, 2 ил., 1 пр.

1. Способ соединения секций многослойных тонкостенных гофрированных оболочек между собой и с арматурой, заключающийся в том, что соединение секций указанных оболочек осуществляют с помощью сплошных металлических колец, на внутренних цилиндрических поверхностях которых выполнены кольцевые буртики, в которые с двух боковых сторон вставляют цилиндрические концевые участки соединяемых секций до упора в кольцевой бурт, образуя соединение, в котором боковые поверхности кольца находятся во впадинах концевых гофров, при этом торцевые поверхности концевых участков секций выполняют в виде цилиндрических поверхностей, переходящих в конические поверхности, а коническую поверхность - наклоненной к основанию конуса под острым углом, после этого осуществляют стягивание полученного соединения с помощью приспособления, включающего фланцы и стяжные болты, и сваривают аргонодуговой сваркой в инертной среде в два этапа, на первом из которых с помощью плавящего электрода сварку ведут без перекрытия замка с остановкой на расстоянии от начала сварного шва, затем на втором этапе замок после зачистки перекрывают ручной аргонодуговой сваркой с присадкой, а соединение концевых участков указанных гофрированных оболочек с арматурой осуществляют с помощью внутреннего стыкового сварного шва.

2. Способ по п.1, отличающийся тем, что коническая поверхность торцевых концевых участков секций выполнена наклонной к основанию конуса под углом ~25-30°.

3. Способ по п.1, отличающийся тем, что высота кольцевого буртика равна двум толщинам тонкостенных оболочек, а ширина буртика должна быть не менее диаметра и не более двух диаметров применяемого при сварке плавящего электрода.

4. Способ по п.1, отличающийся тем, что соединение концевых участков гофрированных оболочек с арматурой осуществляют с помощью внутреннего стыкового сварного шва, имеющего коническую разделку с углом конуса в пределах 25-30°.

| Способ герметичного соединения тонкостенных гофрированных трубопроводов | 1987 |

|

SU1613777A1 |

| "Способ герметичного соединения тонкостенных гофрированных трубопроводов | 1973 |

|

SU464754A2 |

| СПОСОБ ГЕРМЕТИЧНОГО СОЕДИНЕНИЯ ТОНКОСТЕННЫХ ГОФРИРОВАННЫХ ТРУБОПРОВОДОВ | 0 |

|

SU355439A1 |

| CN 201535400 U, 28.07.2010 | |||

| DE 20005835 U1, 27.07.2000. | |||

Авторы

Даты

2013-06-20—Публикация

2011-11-14—Подача