Предлагаемое изобретение предназначено для применения в различных отраслях промышленности, в частности на заводах приборостроительной промышленности, изготавливающих приборы, содержаш,ие в своей конструкции зубчатые передачи.

Известны зубофрезерные станки для обработки зубчатых секторов методом обкатки червячной фрезой. Недостатком таких станков, работающих червячными фрезами методом обкатки, является низкая производительность при использовании их для нарезания зубьев на .секторах, так как обкатка заготовки фрезой на данных станках производится по полной окружности заготовки, в то время как нарезаемые зубья у секторов располол ены только на небольшом участке окружности. Таким образом остальной участок окружности обкатывается без резания. Так как ненарезаемый участок окружности у секторов, обычно, больше, чем нарезаемый, то основная часть времени работы станка тратится вхолостую.

Целью предлагаемого изобретения является создание зубофрезерного станка для обработки зубчатых секторов червячной фрезой, кинематика которого обеспечит высокопроизводительную работу при незначительной затрате времени на холостой проворот в зоне резания ненарезаемого участка.

Согласно изобретению поставленная цель достигается разработкой кинематической схемы станка, позволяющей после выхода нарезаемого участка сектора из зацепления с червячной фрезой отключить шпиндель (стол) заготовки от цепи обката станка, ускоренно провернуть его, пока в зоне резания находится ненарезаемый участок, и по приближении нарезаемого участка к червячной фрезе, снова включить его в цепь обката таким образом, чтобы зубья фрезы точно совпали с прорезаемыми на секторе впадинами.

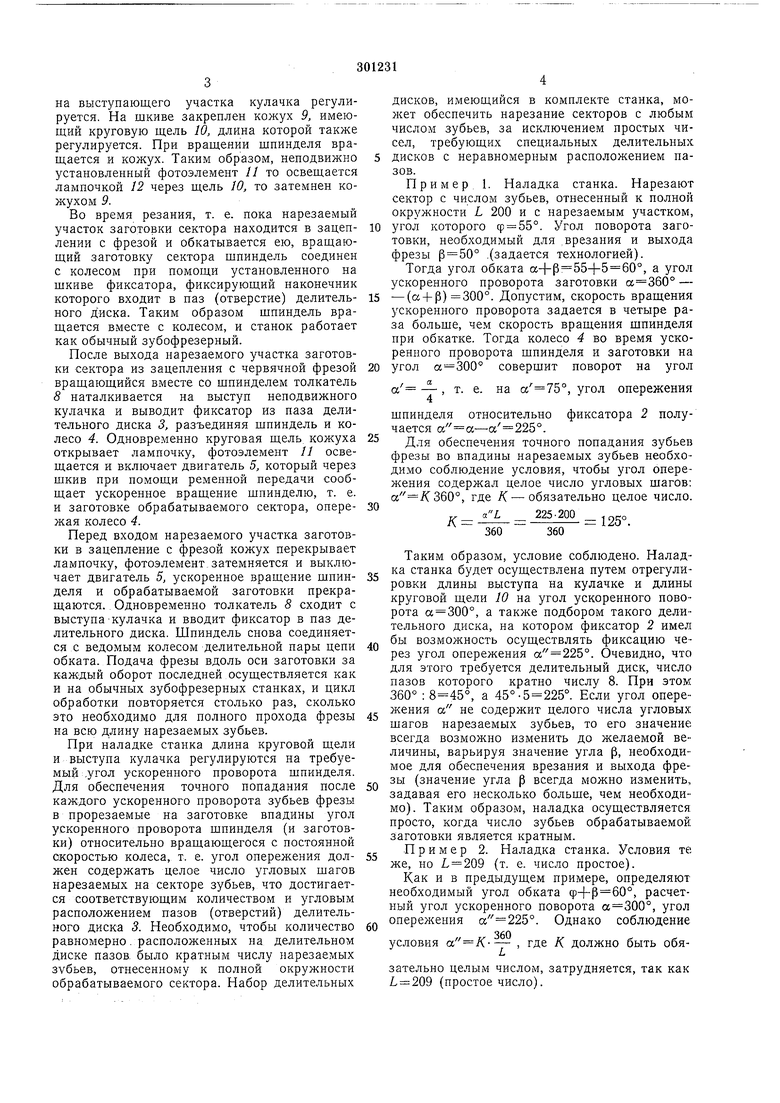

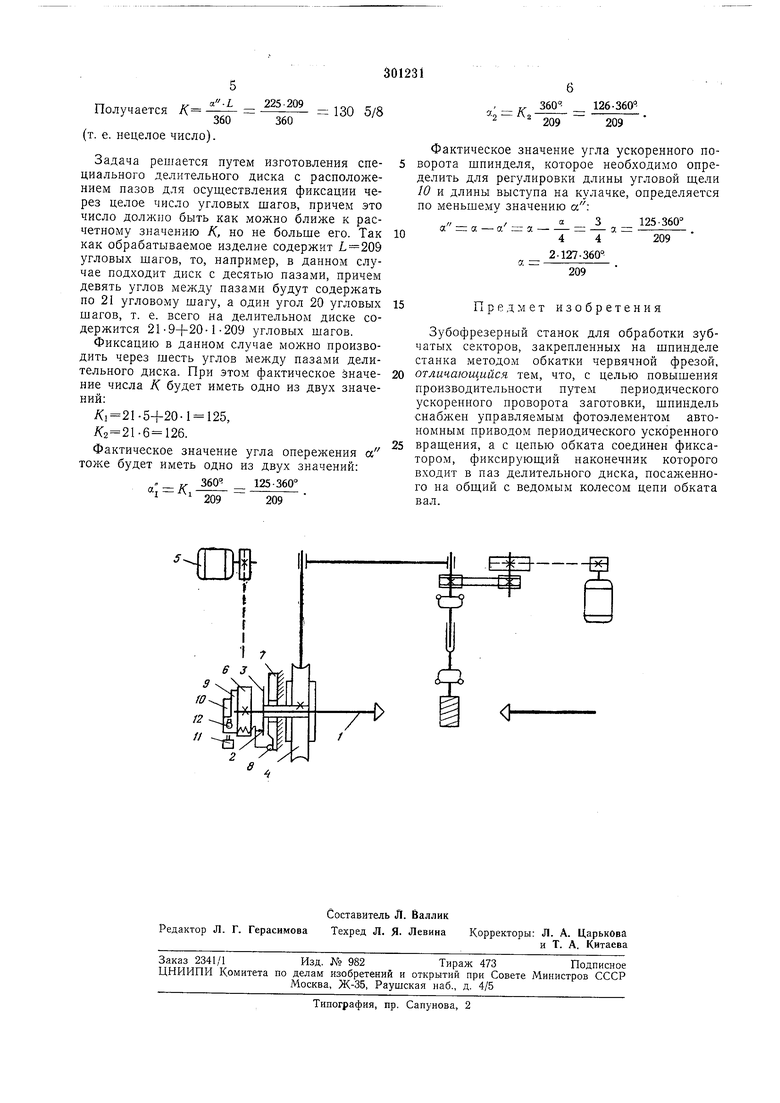

Для этого шпиндель станка снабжен управляемым фотоэлементом автономным приводом периодического ускоренного вращения, а с цепью обката соединен фиксатором, фиксирующий наконечник которого входит в паз делительного диска, насаженного на общий с ведомым колесом цепи обката вал.

На чертеже дана кинематическая схема цепи обката предлагаемой конструкции.

В предлагаемой конструкции шпиндель / изделия может быть соединен при помощи фиксатора 2 и делительного диска 5 с ведомым колесом - делительной пары цепи обката станка и вращаться совместно, либо разъединен и вращаться от отдельного двигателя 5 через шкив 6.

на выступающего участка кулачка регулируется. На шкиве закреплен кожух 9, имеющий круговую щель 10, длина которой также регулируется. При вращении щпинделя вращается и кожух. Таким образом, неподвижно установленный фотоэлемент // то освещается лампочкой 12 через щель 10, то затемнен кожухом 9.

Во время резания, т. е. нока нарезаемый участок заготовки сектора находится в зацеплении с фрезой и обкатывается ею, вращающий заготовку сектора шпиндель соединен с колесом при помощи установленного на щкиве фиксатора, фиксирующий наконечник которого входит в паз (отверстие) делительного диска. Таким образом шпиндель вращается вместе с колесом, и станок работает как обычный зубофрезерный.

После выхода нарезаемого участка заготовки сектора из зацепления с червячной фрезой вращающийся вместе со шпинделем толкатель 8 наталкивается на выступ неподвижного кулачка и выводит фиксатор из паза делительного диска 3, разъединяя щпиндель и колесо 4. Одновременно круговая щель, кожуха открывает лампочку, фотоэлемент 11 освещается и включает двигатель 5, который через шкив при помощи ременной передачи сообщает ускоренное вращение шпинделю, т. е. и заготовке обрабатываемого сектора, опережая колесо 4.

Перед входом нарезаемого участка заготовки в зацепление с фрезой кожух перекрывает лампочку, фотоэлемент, затемняется и выключает двигатель 5, ускоренное вращение щпинделя и обрабатываемой заготовки прекращаются. Одновременно толкатель 8 сходит с выступа кулачка и вводит фиксатор в паз делительного диска. Шпиндель снова соединяется с ведомым колесом делительной пары цепи обката. Подача фрезы вдоль оси заготовки за каждый оборот последней осуществляется как и на обычных зубофрезерных станках, и цикл обработки повторяется столько раз, сколько это необходимо для полного прохода фрезы на всю длину нарезаемых зубьев.

При наладке станка длина круговой щели и выступа кулачка регулируются на требуемый -угол ускоренного проворота шпинделя. Для обеспечения точного попадания после каждого ускоренного проворота зубьев фрезы в прорезаемые на заготовке впадины угол ускоренного проворота шпинделя (и заготовки) относительно вращающегося с постоянной скоростью колеса, т. е. угол опережения должен содержать целое число угловых шагов нарезаемых на секторе зубьев, что достигается соответствующим количеством и угловым расположением пазов (отверстий) делительного диска 3. Необходимо, чтобы количество равномерно. расположенных на делительном диске пазов, было кратным числу нарезаемых зубьев, отнесенному к полной окружности обрабатываемого сектора. Набор делительных

дисков, имеющийся в комплекте станка, может обеспечить нарезание секторов с любым числом зубьев, за исключением простых чисел, требующих специальных делительных 5 дисков с неравномерным расположением пазов.

Пример 1. Наладка станка. Нарезают сектор с числом зубьев, отнесенный к полной окружности L 200 и с нарезаемым участком,

0 угол которого ф 55°. Угол поворота заготовки, необходимый для .врезания и выхода фрезы .(задается технологией).

Тогда угол обката 60°, а угол ускоренного проворота заготовки -

5 -(а + р)300°. Допустим, скорость вращения ускоренного проворота задается в четыре раза больше, чем скорость вращения щпинделя при обкатке. Тогда колесо 4 во время ускоренного проворота шпинделя и заготовки на

0 угол а 300 совершит поворот на угол

а - , т. е. на , угол опережения 4

шпинделя относительно фиксатора 2 получается .

Для обеспечения точного попадания зубьев фрезы во впадины нарезаемых зубьев необходимо соблюдение условия, чтобы угол опережения содержал целое число угловых шагов: а /С360°, где К - обязательно целое число.

,225JOO 25°

360

360

Таким образом, условие соблюдено. Наладка станка будет осуществлена путем отрегулировки длины выступа на кулачке и длины круговой щели 10 на угол ускоренного поворота а 300°, а также подбором такого делительного диска, на котором фиксатор 2 имел

бы возможность осуществлять фиксацию через угол опережения а 225°. Очевидно, что для этого требуется делительный диск, число пазов которого кратно числу 8. При этом 360° : , а 45°-5 225°. Если угол опережения а не содержит целого числа угловых шагов нарезаемых зубьев, то его значение всегда возможно изменить до желаемой величины, варьируя значение угла р, необходимое для обеспечения врезания и выхода фреQ зы (значение угла р всегда можно изменить, задавая его несколько больше, чем необходимо). Таким образом, наладка осуществляется просто, когда число зубьев обрабатываемой заготовки является кратным.

Пример 2. Наладка станка. Условия те же, но L 209 (т. е. число простое).

Как и в предыдущем примере, определяют необходимый угол обката ф-{-р 60°, расчетный угол ускоренного поворота , угол

, опережения . Однако соблюдение

условия а К-- , где К должно быть обя225 209

a.L

/С

130 5/8

360 360

(т. е. нецелое число).

Задача решается путем изготовления специального делительного диска с расположением пазов для осуществления фиксации через целое число угловых шагов, причем это число доллою быть как можно ближе к расчетному значению К,, но не больше его. Так как обрабатываемое изделие содержит угловых шагов, то, например, в данном случае подходит диск с десятью пазами, причем девять углов между пазами будут содержать по 21 угловому шагу, а один угол 20 угловых шагов, т. е. всего на делительном диске содержится 21-9+20-1-209 угловых шагов.

Фиксацию в данном случае можно производить через шесть углов между пазами делительного диска. При этом фактическое Значение числа /С будет иметь одно из двух значений:

/(1 21-5+20-1 125, /(2 .

Фактическое значение угла опережения а, тоже будет иметь одно из двух значений:

ь- 360 125-360° «j - Aj

209

209

126-360

360

/Са 209 209

Фактическое значение угла ускоренного поворота шпинделя, которое необходимо определить для регулировки длины угловой шели 10 и длины выступа на кулачке, определяется по меньшему значению

125-360°

3

- а - а а

а - 209

4 4

2-127-360

а :;г

209

Предмет изобретения

Зубофрезерный станок для обработки зубчатых секторов, закрепленных на шпинделе станка методом обкатки червячной фрезой,

отличающийся тем, что, с целью повышения производительности путем периодического ускоренного проворота заготовки, шпиндель снабжен управляемым фотоэлементом автономным приводом периодического ускоренного

вращения, а с цепью обката соединен фиксатором, фиксирующий наконечник которого входит в паз делительного диска, посаженного на общий с ведомым колесом цепи обката вал.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕ»' | 1973 |

|

SU379343A1 |

| Зубофрезерный станок для обработки зубчатых секторов | 1986 |

|

SU1360923A1 |

| Зуборезный станок для нарезания конических колес | 1991 |

|

SU1815025A1 |

| Зубофрезерный станок для нарезания косозубых цилиндрических колес | 1985 |

|

SU1298012A1 |

| Способ обработки зубчатых колес иуСТРОйСТВО для ОбРАбОТКи зубчАТыХКОлЕС | 1979 |

|

SU841820A1 |

| Зубофрезерный станок | 1985 |

|

SU1255316A1 |

| Способ окончательной обработки зубьев червячного колеса делительной пары зубофрезерного станка | 1980 |

|

SU942912A1 |

| Зубофрезерный станок | 1977 |

|

SU659347A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| Зубообрабатывающий станок | 1978 |

|

SU778960A1 |

Даты

1971-01-01—Публикация