29

fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубострогальный станок | 1991 |

|

SU1815022A1 |

| Станок для нарезания конических колес с криволинейными зубьями | 1987 |

|

SU1558584A1 |

| Зубообрабатывающий станок | 1978 |

|

SU778960A1 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

| Зубофрезерный станок | 1977 |

|

SU659347A1 |

| Зубофрезерный станок для нарезания косозубых цилиндрических колес | 1985 |

|

SU1298012A1 |

| Зуборезный станок для обработки конических колес | 1962 |

|

SU244845A1 |

| Зубофрезерный станок | 1985 |

|

SU1255316A1 |

| ЗУБОРЕЗНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ КОЛЕС | 1966 |

|

SU222853A1 |

| Зубообрабатывающий станок | 1974 |

|

SU724287A1 |

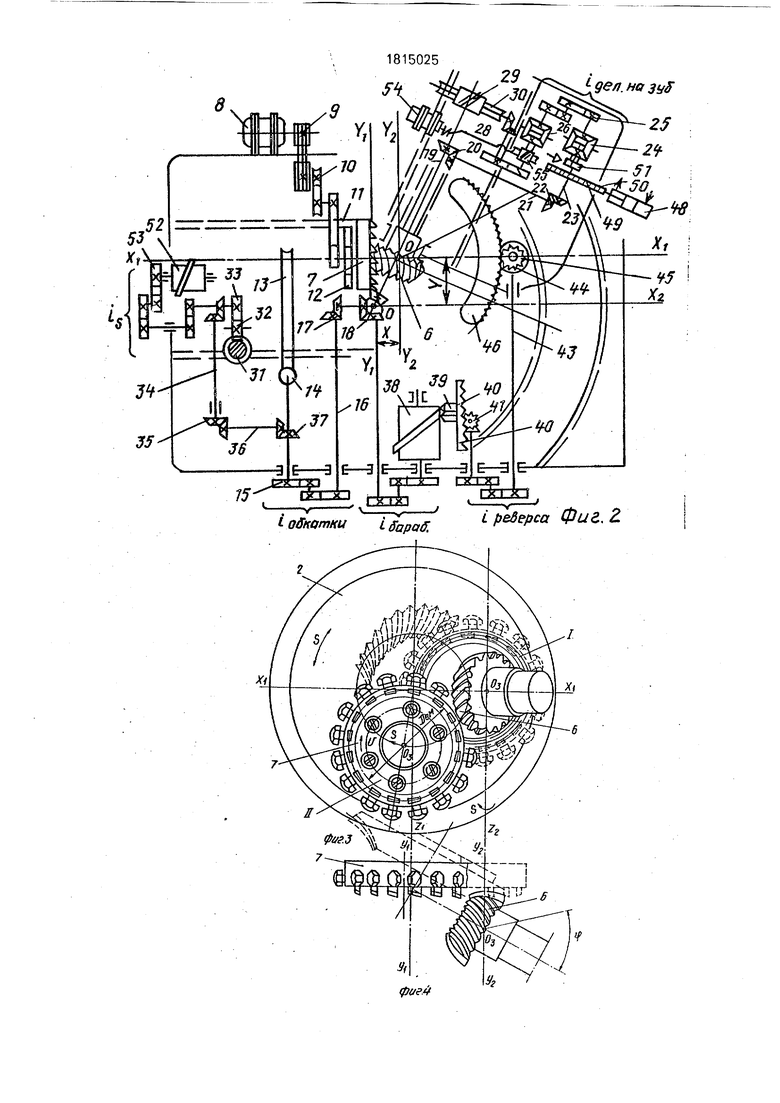

Изобретение относится к станкостроению, в частности к производству зубчатых колес. Сущность изобретения: станок для нарезания зубчатых колес с криволинейной формой зуба имеет станину, на которой размещены инструментальная стойка 2 и бабка изделия, связанные между собой цепью обката и цепью деления. Бабка изделия выполнена из трех плит, нижней 3, размещенной на круговых направляющих станины 1, средней 4, размещенной на прямолинейных направляющих плиты 3 и верхней 5, несущей шпиндель изделия, расположенной на дополнительно выполненных на средней плите направляющих с возможностью разворота вокруг оси, перпендикулярной оси шпинделя изделия, и связанной с цепью подачи. 2 з.п.ф-лы, 5 ил.

Фиг.1

Изобретение относится к станкостроению, а именно к зубообрэботке.

Цель данного изобретения - расширение технологических возможностей станка, возможности фрезеровать зубья, модифи- цированные по длине (бочкообразные, с увеличением коэффициента перекрытия конической передачи).

Указанная цель достигается тем, что станок дополнительно снабжен устройст- вом, поворота бабки изделия вокруг некоторой вертикальной оси, включающим в себя три элемента: нижнюю часть задней бабки, закрепленной на круговых направляющих станины, среднюю часть, имеющую возмрж- ность перемещения вдоль оси по радиальным направляющим нижней части, и верхнюю часть, в которой помещена нарезаемая заготовка, имеющая возможность поворота вокруг некоей вертикальной оси для образования бочки зуба, имеющая кинематическую цепь поворота, состоящую из барабана; обеспечивающего возвратно-поступательное движение поворота, гитару настройки барабана, зубчатый сектор и ше- стерню сектора (реечную). Кроме того, бабка изделия дополнительно снабжена устройством деления на зуб, включающем в себя гидроцилиндр, рейку, гитару деления на зуб, и однозубый делительный диск, свя- занный с цепью обкатки через конический дифференциал. С целью упрощения механизма возвратно-поступательного перемещения верхней части бабки изделия, механизм дополнительно снабжен бараба- ном, рейкой, реечной шестерней и гитарой настройки барабана и гитарой настройки реверса бабки изделия, расположенные последовательно. С целью упрощения механизма реверса инструментальной бабки и бабки изделия, станок дополнительно снабжен гидроцилиндром, с нарезанными на плунжере зубьями рейки и реечной шестерней, связанной с цепью обкатки конически- ми передачами, С целью обеспечения микродоворота заготовки на определенный мини угол, верхняя часть бабки изделия дополнительно снабжена механизмом микродоворота, включающего в себя шаговый электродвигатель, связанный с цепью об- катки через дополнительный конический дифференциал,

На фиг.1 показан станок, вид сбоку с частичной нанесенной кинематической схемой; на фиг.2 показан станок, вид в плане, с нанесенной полностью кинематической схемой; на фиг.З показан вид спереди на инструментальную бабку - показана схема нарезания шестерни с бочкообразными радиусными зубьями; на фиг.4 показан вид

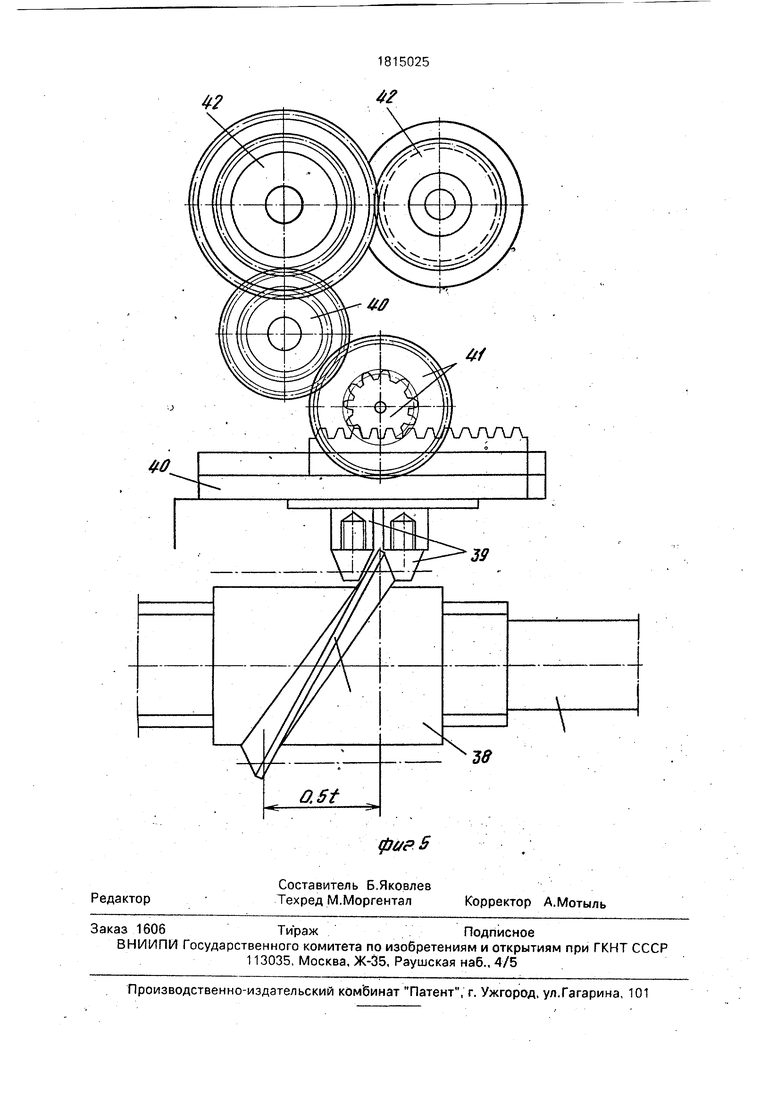

сверху того же процесса; на фиг.5 показан барабан с механизмом реверса.

Станок состоит из станины 1с круговыми направляющими, инструментальной бабки 2, нижней части бабки изделия 3, средней части бабки изделия 4, и верхней части бабки изделия 5, в которой закреплена нарезаемая заготовка конической шестерни 6.. Зуборезная головка 7 получает главное движение от электродвигателя 8, через ременную передачу 9, шестерни 10, на шестерню 11 и шестерню с внутренними .зубьями 12, на головку 7. Цепь обкатки головки и нарезаемой заготовки состоит из червячного колеса 13, помещенного в инструментальной бабке, сцепляется с червяком 14, далее движение передается на конички 17 и далее на конички 18, вал 19 на конички 20, вал 21, конички 22 на вал 23, далее через конический дифференциал 24 на гитару деления на зуб 26, на второй конический дифференциал 24 на гитару деления на зуб 25, на второй конический дифференциал 26, далее через шестерни 27 на конички 28, червяк 29 и червячное колесо 30, которое жестко связано с заготовкой. Реверс цепь обкатки получает от плунжера 31 с нарезанными на нем зубьями рейки и при движении плунжера от давления масла в одну сторону, вся цепь обкаткм вращается в одну сторону вместе с заготовкой через реечную шестерню 32, шестерню 33, вал 34, шестерни 35, вал 36 на шестерни 37, соединяющие цепь обкатки с реверсом.

Следующая цепь - цепь реверса или цепь поворота верхней части бабки изделия вокруг некоторой вертикальной оси. Она начинается от барабана 38, далее движение передается от кривой барабана на ролики 39, на рейку 40 и через реечную шестерню 41 на гитару реверса 42, далее через вал 43, далее на шестерни 44 и 45 на зубчатый сектор 46, на котором размещена верхняя часть бабки изделия. Наладка числа оборотов барабана делается с помощью гитары 47. Следующая цепь - это цепь деления на зуб. Цепь свое начало берет от гидравлического цилиндра 48, плунжер которого связан жестко с рейкой 49, которая через реечную шестерню 50 связана с однозубым делительным диском 51, который через гитару дифференциала 24 и 25 связаны с целью обкатки. Дополнительный доворот в цепь обкатки и позволяет делить на зуб заготовку с помощью гитары 25. Следующая цепь - это цепь быстрого подвода инструмента к заготовке с помощью барабана 52, настраиваемого с помощью гитары 53. И, наконец, цепь микродоворота заготовки, которая начинается от шагового двигателя 54

на червячную передачу 55 и через дифференциал 26 микродобавка к обкаточной цепи дает возможность автоматически повернуть заготовку на такой угол, который обеспечит развод на конус заготовки.

Станок работает следующим образом.

Включается двигатель 8 главного движения - вращение головки со скоростью резания и через ременную передачу 3 на головку 7. Гидропривод (не показан) подает давление масла в плунжер - рейку 31 и начинают двигаться все кинематические цепи. Цепь обкатки - червячное колесо 13,Червяк 14, шестерни 37, гитара обкатки 15, далее шестерня 17, вал 19 шестерни 20, вал 21, шестерни 22, вал 23, дифференциал 24, гитара деления на зуб 25, второй конический дифференциал 26, шестерни 28, червяк 29 и червячное колесо 30 бабки изделия. Происходит обкатывание головки и заготовки для образования зуба. В это же время включается цепь от плунжера - рейки до гитары обкатки через шестерни 32 и 33, через вал 34 шестерни 35 и 37 на гитару обкатки. Обеспечено движение всей цепи обкатки. После нарезания одной впадины зуба, заготовка 6 поворачивается на один зуб, Для чего давление подается в гидроцилиндр 48 и рейка 49, перемещаясь, поворачивает однозубый делительный диск 51 на один оборот и далее один оборот, через дифференциал 24 и гитару деления на зуб поворачивает заготовку 6 на один зуб, через дальнейшую цепь обкатки. В это же время действует цепь поворота верхней части баб- ки изделия вокруг некоей вертикальной оси: от барабана 38, через ролики 39 на рейку 40 и реечную шестерню 41, через гитару реверса 42, вал 43 на шестерни 44 и 45 и на зубчатый сектор 46 и вся верхняя часть баб- ки изделия реверсируется от барабана - его кривой, вокруг некоторой вертикальной оси. Для быстрого подвода инструментальной бабки 2 с фрезерной головкой 7 к заготовке, выдержки ее до полного нарезания зуба и быстрого отвода головки служит дополнительная цепь барабана 53, связанного через шестерни гитары барабана и шестерни 53 с плунжерной рейкой 31, барабан за определенный цикл подводит и отводит ин- струментальную бабку к заготовке.

Таким образом предложенный станок имеет возможность фрезеровать конические шестерни с бочкообразным зубом. Такие шестерни (передача) обладают повышенной прочностью по сравнению с применяемыми в настоящее время передачами за счет снижения контактных напряжений, из-за повышенного коэффициента

перекрытия. Например в легковых автомо билях в заднем мосту, применив такие пере дачи, можно увеличить срок их службы в 2-3 раза, или можно уменьшить габариты конической передачи, сократив тем самым вес заготовок на 20-30%, что. учитывая массовость продукции, приведет к значительной экономии специальной стали. Такие передачи можно применять практически везде, где есть конические передачи.

Формула изобре те н и я

| Лоскутов В.В | |||

| и др | |||

| Зубообрабатывающие станки, М.: Машиностроение , 1978, с.139-146 | |||

| Кедринский В.Н | |||

| и др | |||

| Станки для обработки конических зубчатых колес, М.: Машиностроение, 1967, с.441-451 |

Авторы

Даты

1993-05-15—Публикация

1991-02-11—Подача