1

Изобретение относится к гальваническим способам изготовления электро-абразивных кругов.

Известны способы изготовления электроабразивных кругов путем нанесения на поверхность токопроводящей формы - матрицы абразивосодержащего слоя, состояпцего из абразивных зерен и металлической связки с последующим его креплением к корпусу круга -путем заращивания его осаждающимся слоем гальванической связки заданной толщины. По мере роста толщины металлической связки в покрытие включаются все новые и новые слои алмазного порошка.

Контактирование и удержание порошка на покрываемой поверхности по известному способу осуществляется механически, путем заполнения внутренней полости матрицы, погруженной в электролит, алмазным или абразивным порошком.

Однако в процессе заращивания по известному способу абразивные зерна не имеют направленной ориентации по отношению к той поверхности, которую в процессе использования инструмента предстоит обрабатывать. Кроме того, неподвижный слой абразивного порошка, имеющий значительную толщину, затрудняет процессы гальванического нанесения связки. В свою очередь газовыделение, имеющее место, может смещать в процессе заращивания частицы абразива, удерживаемые друг относительно друга только силами трения, что отрицательно сказывается на точности и качестве полученного абразивного ин-. струмента.

С целью повышения режущих свойств и износостойкости получаемого инструмента за счет преимущественной ориентации абразивных зерен режущими вершинами по нормали к поверхности круга по предложенному способу матрицу с помещенным во внутреннюю ее поверхность необходимым количеством абразивного порошка и закрытую с торцов крыщками с отверстиями, закрытыми пористой диафрагмой, в процессе электрохимического нанесения абразивосодержащего слоя непрерывно вращают, осуществляя приращение абразивных зерен с последующим их заращиванием за счет осаждения металла из электролита, причем в процессе заращивания скорость вращения матрицы снижают.

С целью обеспечения оптимальных параметров нанесения покрытия в процессе приращивания абразивных зерен с нанесением слоя металла по толщине 0,05-0,1 мм от величины зерна матрицу вращают со скоростью 1000- 4000 06LUUH, а в процессе заращивания абразивных зерен металлов на 0,65-0,7 от величины зерна - со скоростью 50 -100 обмин.

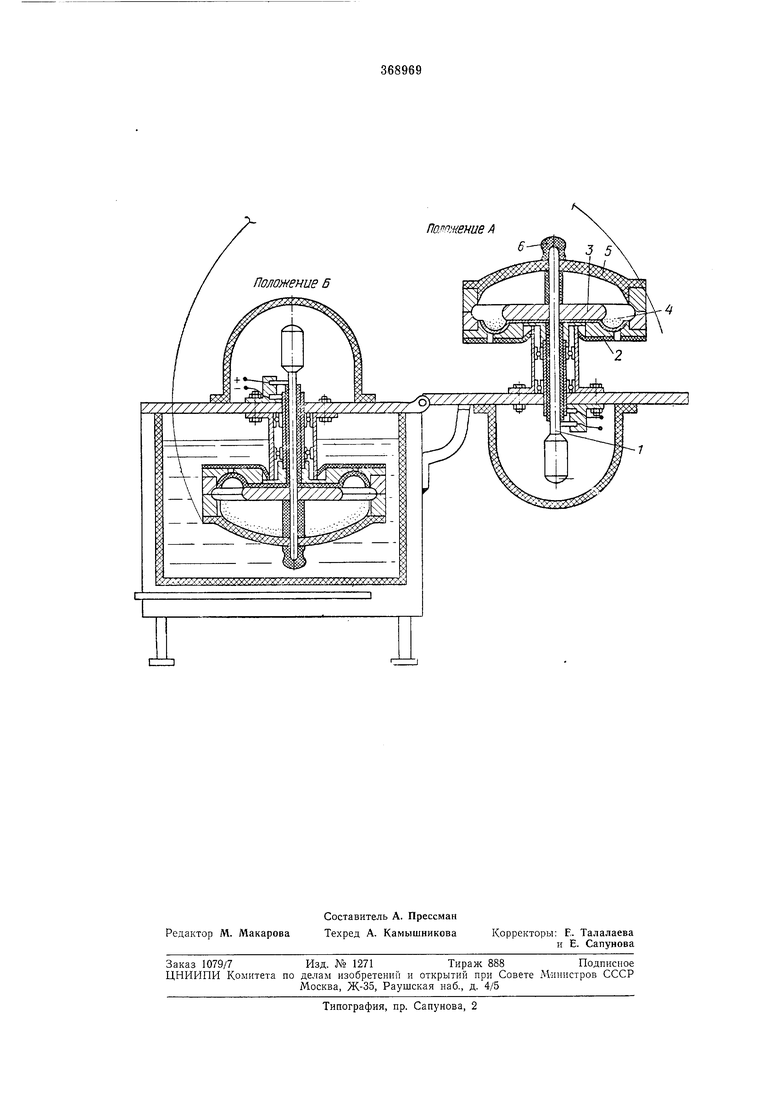

Па чертеже показано устройство для получения алмазного фасонного круга 0350 мм для обработки, например, турбинных лопаток по предложенному способу.

Разъемную матрицу из нержавеющей стали Х18Н10Т монтируют на вращающийся шпиндель / с верхней крыщкой 2 при положении Л установки на наращивание абразивосодержащего слоя.

Внутри матрицы устанавливают специальный фасонный анод 3, обеспечивающий в процессе электролиза равномерное осаждение металлической связки по соответствующему профилю матрицы.

Во внутреннюю полость матрицы вводят необходимое количество алмазного пороняка АСВ-10 4 и матрицу со свободного торца закрывают крыщкой 5. Затем всю наладку (матрицу, анод и верхнюю крыщку) закрепляют на щпинделе зажимной гайкой 6 и опускают в электролит для нанесения абразивосодержащего слоя (положение Б).

В качестве электролита для осаждения связки применяется следующий состав: FeCU 180-210 г/л, СоСЬ 20-30 г1л, NiSO4 8- 16 г1л, Мп 10-15 г1л.

Так как матрица находится в горизонтальном положении, то абразивный порошок располагается в углублении нижней крышки.

После приведения матрицы во вращение ft 2000 об/жик абразивный порошок под действием возникающих центробежных сил перемещается из углубления в нижней крышке на периферию матрицы, заполняет фасонный объем и удерживается в нем центробежными силами, при этом зерна ориентируются выступающими вершинами по нормали к поверхности резания.

Приращение зерен в электролите вышеприведенного состава производят при Дk-25- 300 а/см и температуре 50°С. Время приращивания абразивного порошка с величиной зерен 100 мкм составляет 4-5 мин.

После этого вращение матрицы замедляется до 50-60 об/мин неприросщий абразивный порошок оседает в углубление в нижней крышке, а приросший порошок заращивается металлической связкой на высоту 70-75 мкм.

Плотность тока при заращивании 25 - 35 а/дм.

За один цикл «приращивание - заращивание осаждается абразивосодержащий слой до 80 мкм. Для осаждения толстых абразивосодержащих покрытий цикл «приращение - заращивание повторяют необходимое число раз.

После получения абразивосодержащего слоя во внутрь матрицы устанавливается металлическая вставка-корпус. Промежуток

между вставкой-корпусом и абразивосодержащим слоем заливают клеевой композицией известного состава, например, на основе эпоксидной смолы ЭД-6. После отверждения или схватывания клеевой композиции производится необходимая механическая обработка посадочного отверстия, и матрица разнимается по плоскости разъема. Для вскрытия режущих поверхностей абразивных зерен круг подвергают травлению в разбавленной соляной кислоте в течение 5-10 мин с последующим промыванием и сущкой.

Предмет изобретения

1. Способ изготовления электро-абразивных кругов путем электрохимического нанесения в среде электролита на поверхность токопроводящей формы-матрицы абразивосодержащего слоя, состоящего из абразивных зерен и металлической связки, с последующим его креплением к корпусу круга, отличающийся тем, что, с целью повышения режущих свойств путем ориентации абразивных зерен режущими вершинами по нормали к поверхности круга,

матрицу в процессе электрохимического нанесения абразивосодержащего слоя непрерывно вращают, с последующим заращиванием их путем осаждения металла из электролита, причем в процессе заращивания скорость вращения матрицы снижают.

2. Способ по п. 1, отличающийся тем, что, с целью обеспечения оптимальных параметров нанесения покрытия, в процессе приращивания абразивных зерен с нанесением слоя металла по толщине 0,05-0,1 мм от величины зерна матрицу вращают со скоростью 1000- 4000 об/мин, а в процессе заращивания абразивных зерен металлом на 0,65-0,7 от величины зерна - со скоростью 50-100 об/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сложнопрофильного абразивного инструмента | 1990 |

|

SU1754430A1 |

| Способ изготовления алмазного инструмента на гальванической связке | 1990 |

|

SU1757807A1 |

| Способ изготовления алмазного инструмента на гальванической связке с повышенной износостойкостью, модифицированной углеродными нанотрубками | 2016 |

|

RU2660434C2 |

| Способ изготовления отрезных кругов | 1990 |

|

SU1803315A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1991 |

|

RU2016749C1 |

| Правящий абразивный инструмент и способ его изготовления | 1983 |

|

SU1138304A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2043911C1 |

| Способ изготовления алмазного инструмента | 2017 |

|

RU2647723C1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1407783A1 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ НА ГАЛЬВАНИЧЕСКОЙ СВЯЗКЕ | 2010 |

|

RU2432248C1 |

Авторы

Даты

1973-01-01—Публикация