Изобретение относится к гидравлическим прессам для отжатия жидкости из пластических, например, торфяных материалов, состоящим из встречно действующих поршней, вводимых в прессовальную камеру, снабженную дренажирующими подвижными перегородками для разделения отжимаемой массы на сравнительно тонкие слои.

У большинства известных уже прессов наблюдается отсутствие автоматических приспособлений для загрузки и выгрузки материалов, а при наличии таковых, недостаточное уплотнение прессовальной камеры, благодаря чему значительное количество отжимаемого матеpHajia выдавливается через неплотности и зазоры между отдельными частями пресса.

Для устранения указанных недостатков, в предлагаемом прессе, в целях удобства автоматической загрузки и выгрузки, а также и уменьшения потерь отжимаемого материала, прессовальная камера выполнейа в виде подвижного полого цилиндра, связанного с дополнительными гидравлическими поршнями для надвигания его на один из поршней пресса.

(294)

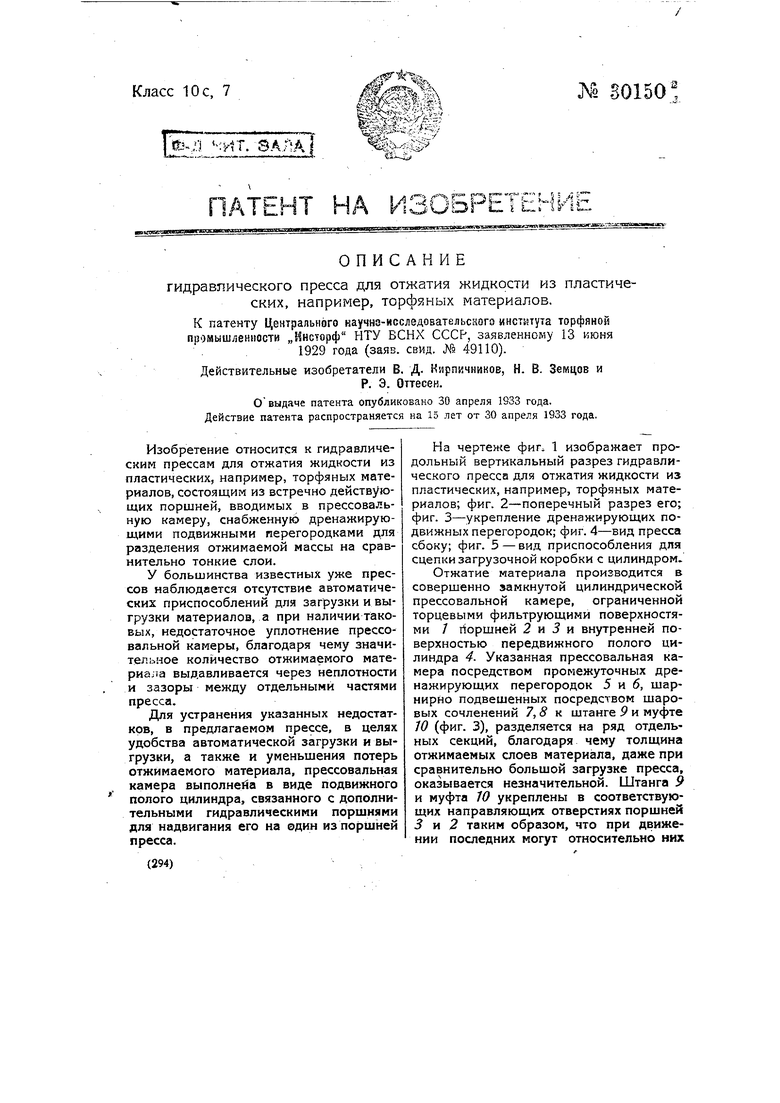

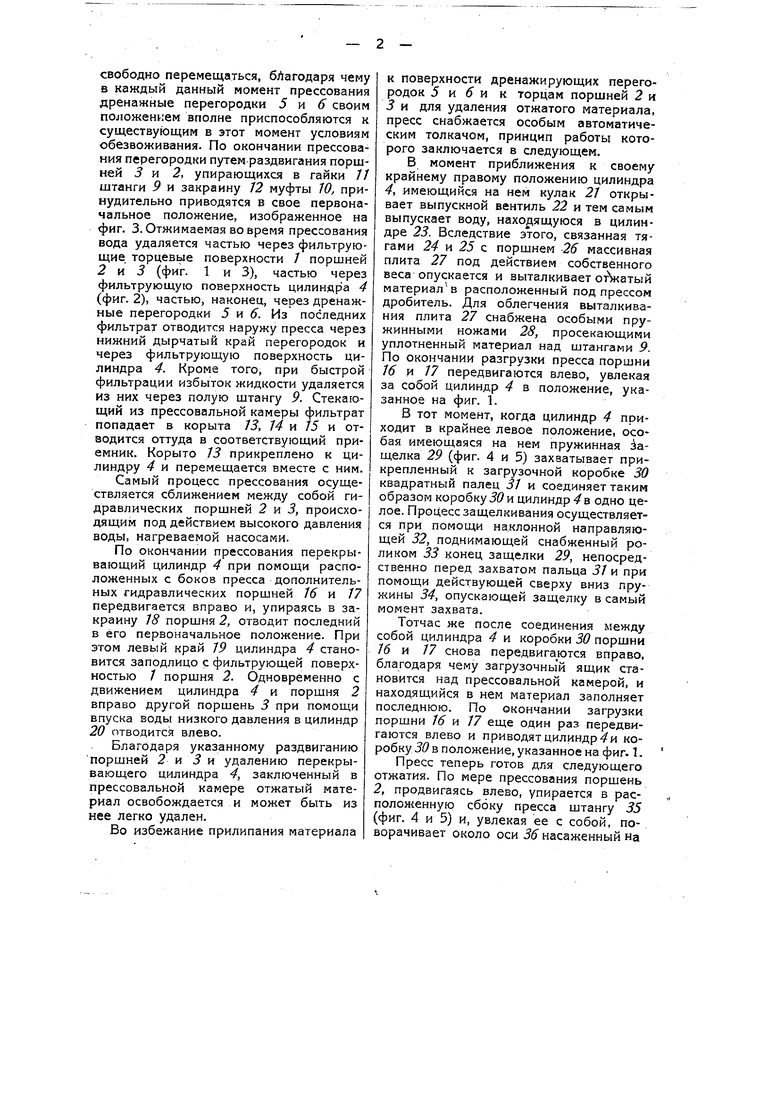

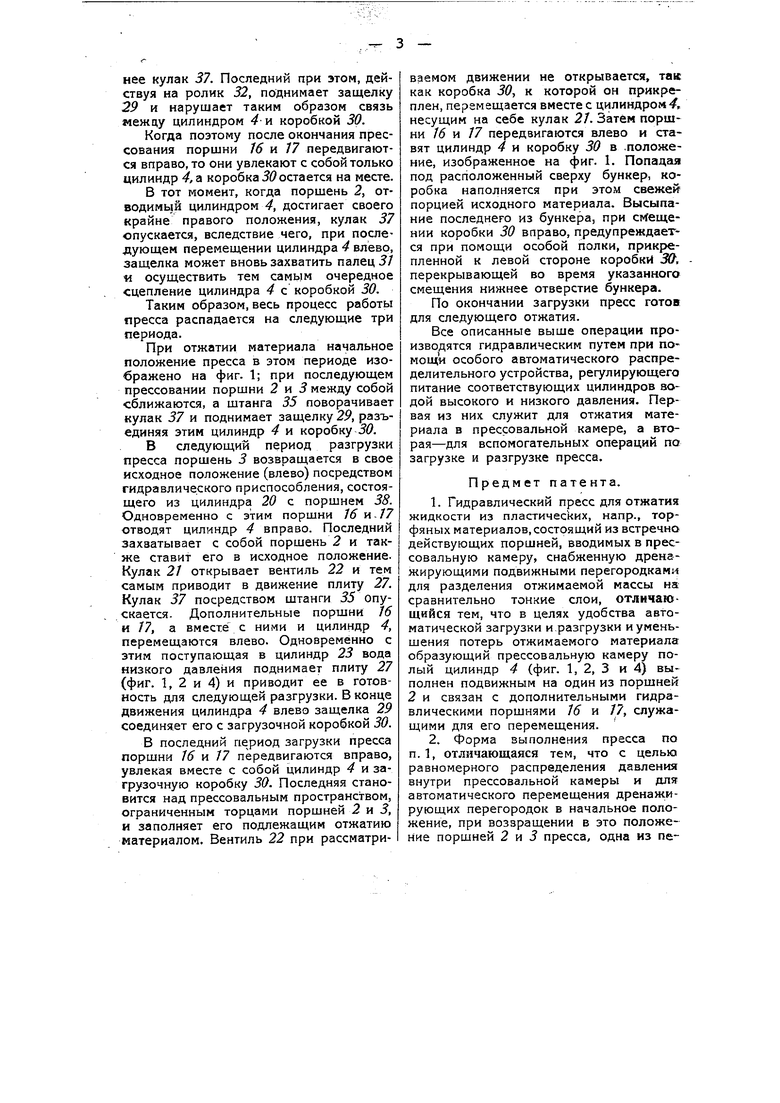

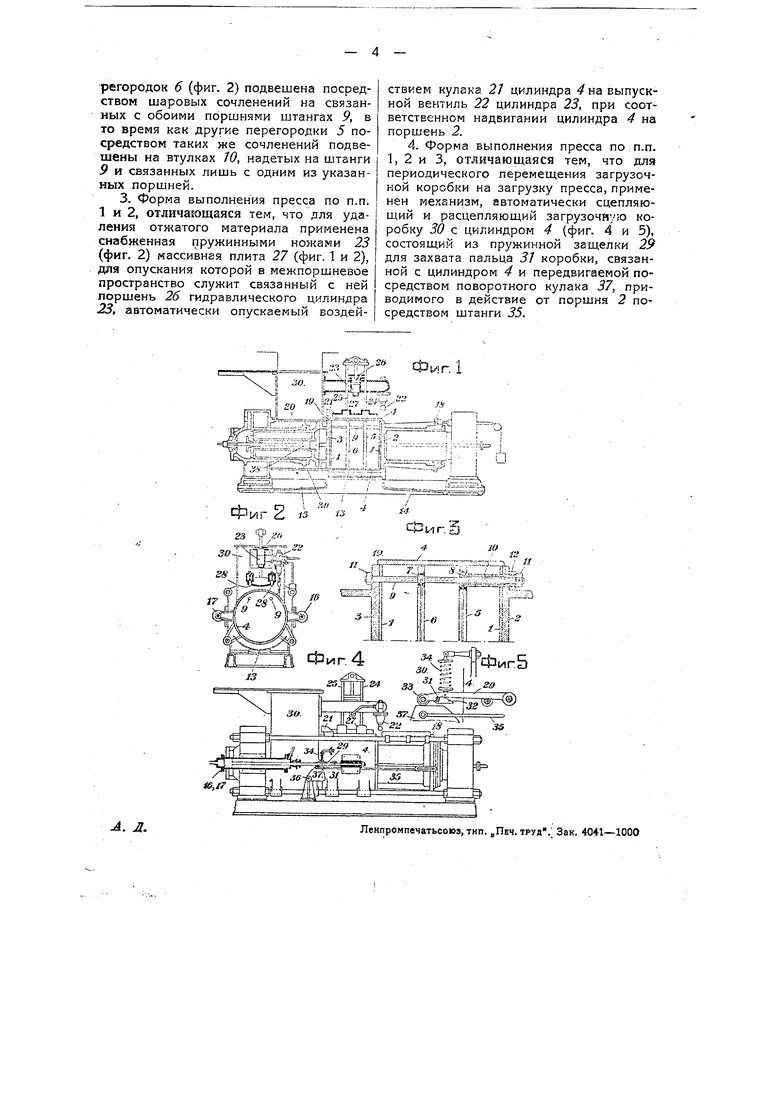

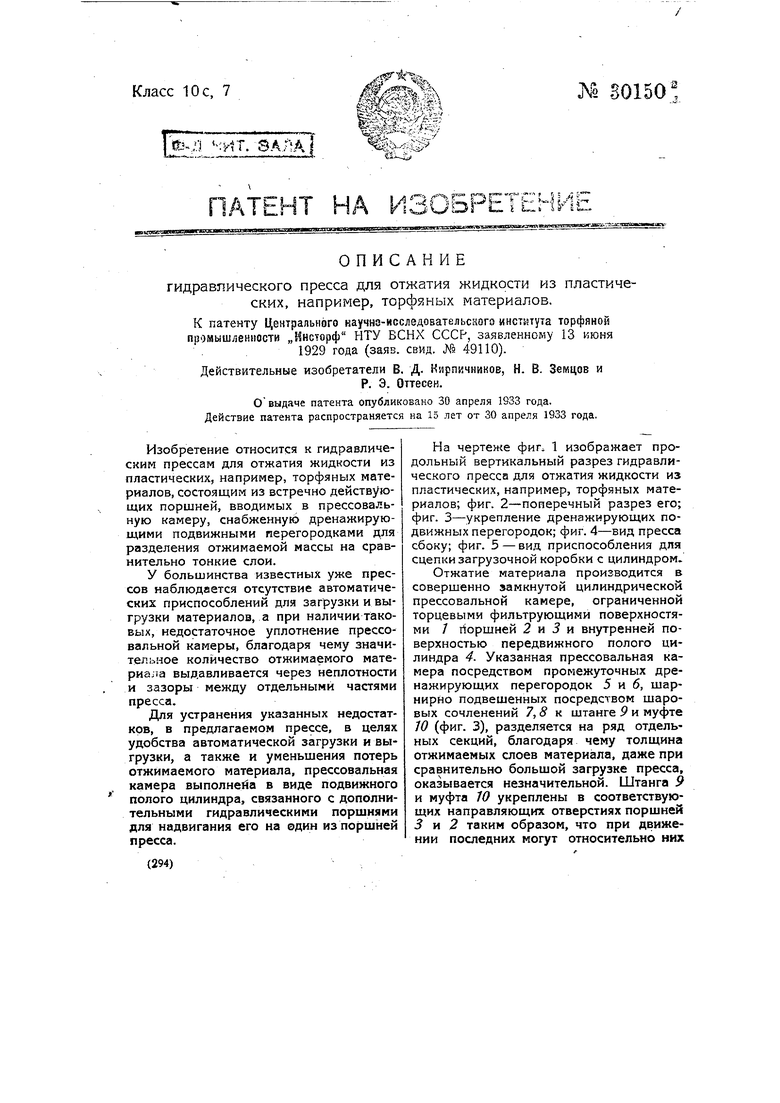

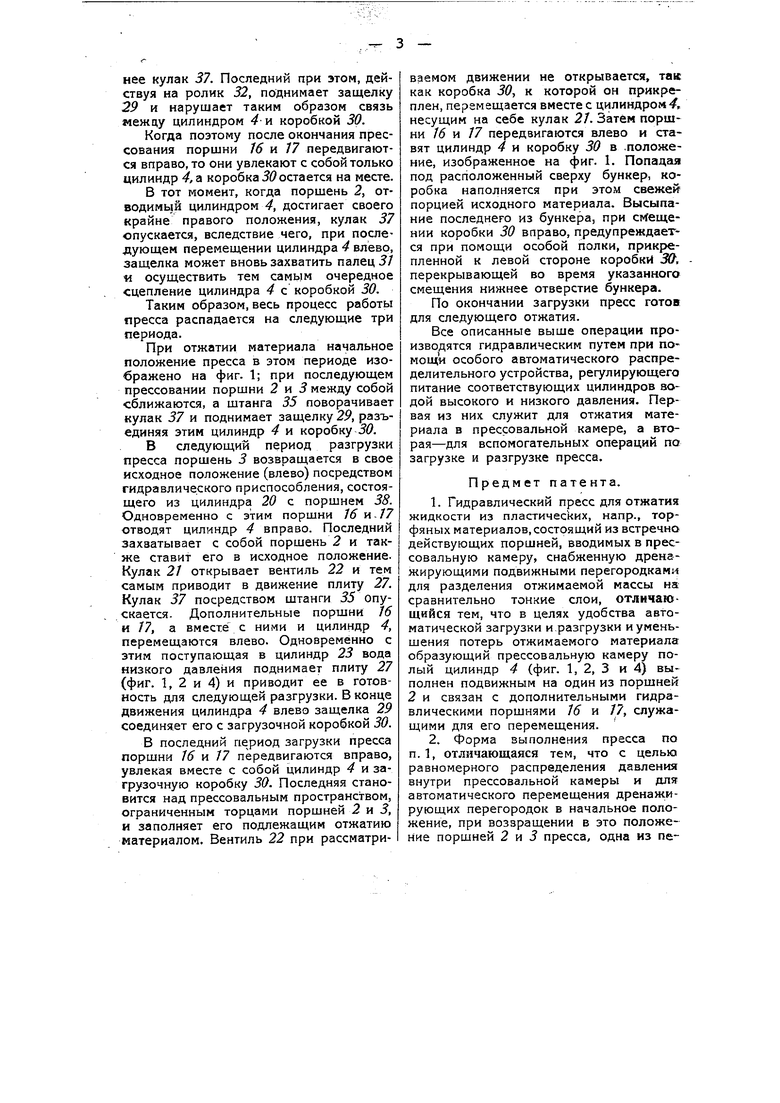

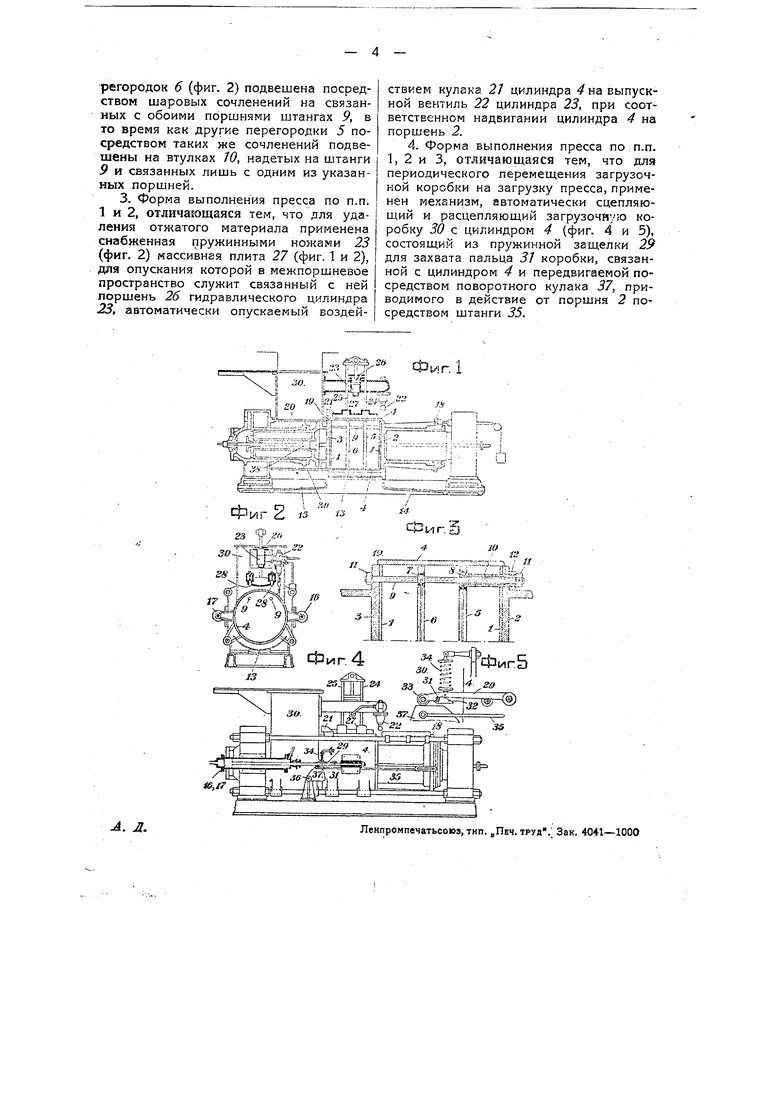

На чертеже фип 1 изображает продольный вертикальный разрез гидравлического пресса для отжатия жидкости из пластических, например, торфяных материалов; фиг. 2-поперечный разрез его; фиг. 3-укрепление дренажирующих подвижных перегородок; фиг. 4-вид пресса сбоку; фиг. 5 - вид приспособления для сцепки загрузочной коробки с цилиндром.

Отжатие материала производится в совершенно замкнутой цилиндрической прессовальной камере, ограниченной торцевыми фильтрующими поверхностями 7 йоршней 2 и 5 и внутренней поверхностью передвижного полого цилиндра 4. Указанная прессовальная камера посредством промежуточных дренажирующих перегородок 5 и б, шарнирНо подвешенных посредством шаровых сочленений 7,8 к штанге 9 и муфте 10 (фиг. 3), разделяется на ряд отдельных секций, благодаря чему толщина отжимаемых слоев материала, даже при сравнительно большой загрузке пресса, оказывается незначительной. Штанга 9 и муфта 10 укреплены в соответствующих направляющих отверстиях поршней 3 тл 2 таким образом, что при движении последних могут относительно них

свободно перемещаться, благодаря чему в каждый данный момент прессования дренажные перегородки 5 и б своим положением вполне приспособляются к существующим в этот момент условиям обезвоживания. По окончании прессования перегородки путем раздвигания поршней 3 и 2, упирающихся в гайки 7/ штанги 9 и закраину /2 муфты 70, принудительно приводятся в свое первоначальное положение, изображенное на фиг. 3.Отжимаемая вовремя прессования вода удаляется частью через фильтрующие, торцевые поверхности 7 поршней 2 к 3 (фиг. 1 и 3), частью через фильтрующую поверхность цилиндра 4 (фиг. 2), частью, наконец, через дренажные перегородки 5 vi 6. Из последних фильтрат отводится наружу пресса через нижний дырчатый край перегородок и через фильтрующую поверхность цилиндра 4. Кроме того, при быстрой фильтрации избыток жидкости удаляется из них через полую щтангу 9. Стекающий из прессовальной камеры фильтрат попадает в корыта 75, 7 и 75 и отводится оттуда в соответствующий приемник. Корыто 13 прикреплено к цилиндру 4 и перемещается вместе с ним.

Самый процесс прессования осуществляется сближением между собой гидравлических поршней 2 и 5, происходящим под действием высокого давления воды, нагреваемой насосами.

По окончании прессования перекрывающий цилиндр 4 при помощи расположенных с боков пресса дополнительных гидравлических поршней 16 и 77 передвигается вправо и, упираясь в закраину 18 поршня 2, отводит последний в его первоначальное положение. При этом левый край 19 цилиндра 4 становится заподлицо с фильтрующей поверхностью 7 поршня 2. Одновременно с движением цилиндра 4 и поршня 2 вправо другой поршень 3 при помощи впуска воды низкого давления в цилиндр 20 отводится влево.

Благодаря указанному раздвиганию поршней 2 и 5 и удалению перекрывающего цилиндра 4, заключенный в прессовальной камере отжатый материал освобождается и может быть из нее легко удален.

Во избежание прилипания материала

к поверхности дренажирующих перегородок 5 и б и к торцам поршней 2 и 3 и для удаления отжатого материала, пресс снабжается особым автоматическим толкачом, принцип работы которого заключается в следующем.

В момент приближения к своему крайнему правому положению цилиндра 4, имеющийся на нем кулак 27 открывает выпускной вентиль 22 и тем самым выпускает воду, нaxo ящyюcя в цилиндре 23. Вследствие этого, связанная тягами 2 и 25 с поршнем 26 массивная плита 27 под действием собственного веса опускается и выталкивает отжатый материалов расположенный под прессом дробитель. Для облегчения выталкивания плита 27 снабжена особыми пружинными ножами 28, просекающими уплотненный материал над штангами 9. По окончании разгрузки пресса поршни 16 и 77 передвигаются влево, увлекая за собой цилиндр 4 в положение, указанное на фиг. 1.

В тот момент, когда цилиндр 4 приходит в крайнее левое положение, особая имеющаяся на нем пружинная Jaщелка 29 (фиг. 4 и 5) захватывает прикрепленный к загрузочной коробке 30 квадратный палец 31 и соединяет таким образом коробку56 и цилиндр- в одно целое. Процесс защелкивания осуществляется при помощи на.клонной направляющей 52, поднимающей снабженный роликом 33 конец защелки 29, непосредственно перед захватом пальца 57 и при помощи действующей сверху вниз пружины 34, опускающей защелку в самый момент захвата.

Тотчас же после соединения между собой цилиндра 4 и коробки 30 поршни 16 и 77 снова передвигаются вправо, благодаря чему загрузочный ящик становится над прессовальной камерой, и находящийся в нем материал заполняет последнюю. По окончании загрузки поршни 16 и 77 еще один раз передвигаются влево и приводят цилиндр и коробку 5i в положение, указанное на фиг. 1.

Пресс теперь готов для следующего отжатия. По мере прессования поршень 2, продвигаясь влево, упирается в расположенную сбоку пресса штангу 55 (фиг. 4 и 5) и, увлекая ее с собой, поворачивает около оси 36 насаженный на

нее кулак 37. Последний при этом, действуя на ролик 32, поднимает защелку 29 и нарушает таким образом связь между цилиндром 4 и коробкой 30.

Когда поэтому после окончания прессования поршни 16 и 77 передвигаются вправо, то они увлекают с собой только цилиндр 4,и ко робка 50 остается на месте. В тот момент, когда поршень 2, отводимьш цилиндром, достигает своего крайне правого положения, кулак 37 опускается, вследствие чего, при последующем перемещении цилиндра 4 влево, защелка может вновь захватить палец 5/ « осуществить тем самым очередное сцепление цилиндра 4 с коробкой 30.

Таким образом,весь процесс работы пресса распадается на следующие три периода.

При отжатии материала начальное положение пресса в этом периоде изображено на фиг. 1; при последующем прессовании поршни 2 и 5 между собой сближаются, а штанга 35 поворачивает кулак 37 и поднимает защелку 29, разъединяя этим цилиндр 4 и коробку 5Л

В следующий период разгрузки пресса поршень 3 возвращается в свое исходное положение (влево) посредством гидравлического приспособления, состоящего из цилиндра 20 с поршнем 38. Одновременно с этим поршни 16 и./7 отводят цилиндр 4 вправо. Последний захватывает с собой поршень 2 и также ставит его в исходное положение. Кулак 21 открывает вентиль 22 и тем самым приводит в движение плиту 27. Кулак 37 посредством штанги 35 опускается. Дополнительные поршни 16 VI 17, а вместе с ними и цилиндр 4, перемещаются влево. Одновременно с этим поступающая в цилиндр 23 вода низкого давления поднимает плиту 27 (фиг. 1, 2 и 4) и приводит ее в готовность для следующей разгрузки. В конце движения цилиндра 4 влево защелка 29 соединяет его с загрузочной коробкой 30. В последний период загрузки пресса поршни 16 и /7 передвигаются вправо, увлекая вместе с собой цилиндр 4 и загрузочную коробку 30. Последняя становится над прессовальным пространством, ограниченным торцами поршней 2 и 3, и заполняет его подлежащим отжатию материалом. Вентиль 22 при рассматриваемом движении не открывается, так как коробка 30 к которой он прикреплен, перемещается вместе с цилиндром, несущим на себе кулак 2/. Затем поршни /б и /7 передвигаются влево и ставят цилиндр 4 и коробку 30 в .положение, изображенное на фиг. 1. Попадая под расположенный сверху бункер, коробка наполняется при этом свежей порцией исходного материала. Высыпание последнего из бункера, при c feщeнии коробки 30 вправо, предупреждается при помощи особой полки, прикрепленной к левой стороне коробки .Э, перекрывающей во время указанного смещения нижнее отверстие бункера.

По окончании загрузки пресс готов для следующего отжатия.

Все описанные выше операции производятся гидравлическим путем при помощи особого автоматического распределительного устройства, регулирующего питание соответствующих цилиндров водой высокого и низкого давления. Первая из них служит для отжатия материала в прессовальной камере, а вторая-для вспомогательных операций по загрузке и разгрузке пресса.

Предмет патента.

1. Гидравлический пресс для отжатия жидкости из пластических, напр., торфяных материалов,состоящий из встречно действующих поршней, вводимых в прессовальную камеру, снабженную дренажирующими подвижными перегородками для разделения отжимаемой массы на сравнительно тонкие слои, отличающийся тем, что Б целях удобства автоматической загрузки и,разгрузки и уменьшения потерь отжимаемого материала образующий прессовальную камеру полый цилиндр 4 (фиг. 1, 2, 3 и 4) выполнен подвижным на один из поршней 2 и связан с дополнительными гидравлическими поршнями 16 и /7, служащими для его перемещения.

2. Форма выполнения пресса по п. 1, отличающаяся тем, что с целью равномерного распределения давления внутри прессовальной камеры и для автоматического перемещения дренажирующих перегородок в начальное положение, при возвращении в это положение поршней 2 и 5 пресса, одна из пе

Авторы

Даты

1933-04-30—Публикация

1929-06-13—Подача