В известных гидравлических прессах для формовки подошв и стелек при механическом изготовлении обуви автоматизирован полностью только самый процесс формовки. Подача же заготовок к прессу не механизирована, хотя снабжение различного рода обувных машин магазинами для обрабатываемых деталей, последовательно подводимых из магазина к рабочему органу, широко известно.

Цель изобретения - полная механизация всего цикла формовки подошв и стелек. Для этого предлагается гидравлический пресс с комбинированным насосом высокого и низкого давления, который уже применяется в прессах для формовки подошв и стелек, использовать и для автоматический подачи заготовок к месту их формовки.

У таких прессов комбинированный насос связан с коробкой распределительного золотника, поочередно сообщающего рабочие цилиндры пресса с насосом, и с поршневым золотником, управляющим спускным клапаном насоса низкого давления.

В предлагаемом прессе энергия потока рабочей жидкости при холостом ходе насоса низкого давления используется для автоматического управления подачей подошв, стелек и т.п. из магазинов к формам и сбросом их с форм после окончания процесса их прессования. Достигается это присоединением насоса низкого давления к гидравлическому приводу, автоматически управляющему этой подачей, например через отдельный, находящийся под действием пружины, золотник, смонтированный в коробке общего распределительного золотника.

Механизм для транспортирования подошв, стелек и т.п. к формам выполнен в виде управляемых упорами клещей, связанных с соответствующими им штоками поршней гидравлических цилиндров, соединенных с трубопроводом спускного клапана насоса низкого давления, а также применение магазинов для подошв, стелек или т.п. с передвижными передними стенками, которые можно устанавливать на требуемый размер изделия посредством суппорта с винтовой подачей.

Кроме того, в прессе применен специальный кран для автоматического переключения пресса с рабочего хода на холостой без выключения электродвигателя насоса.

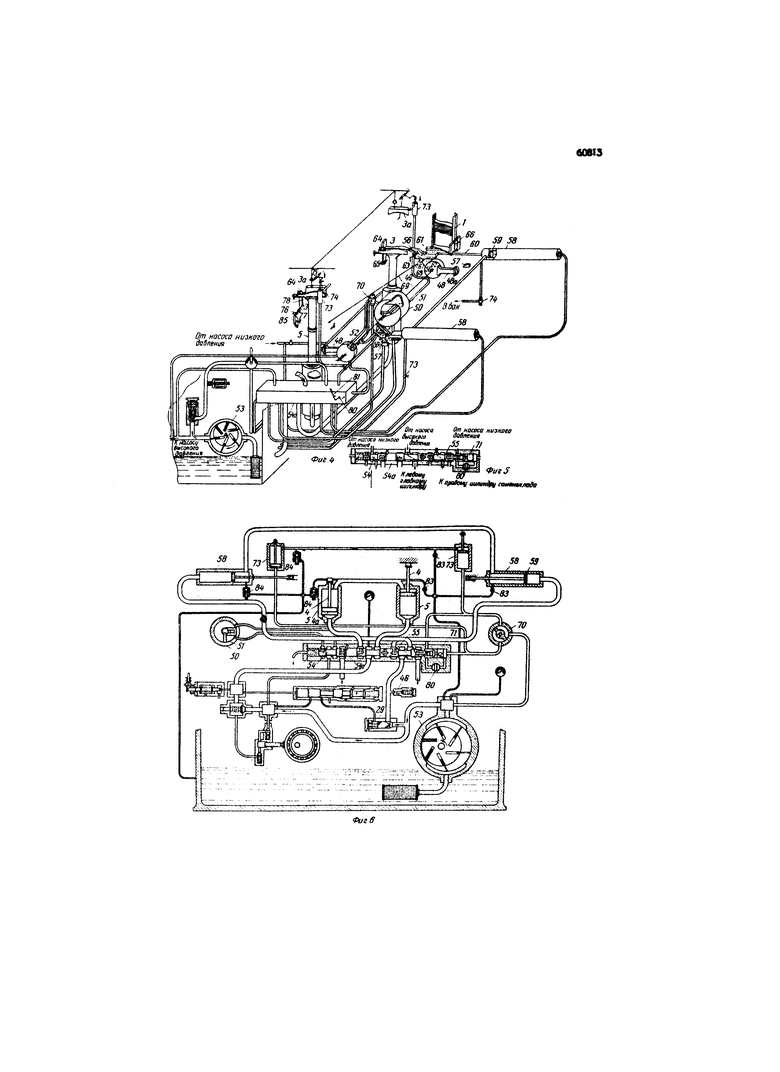

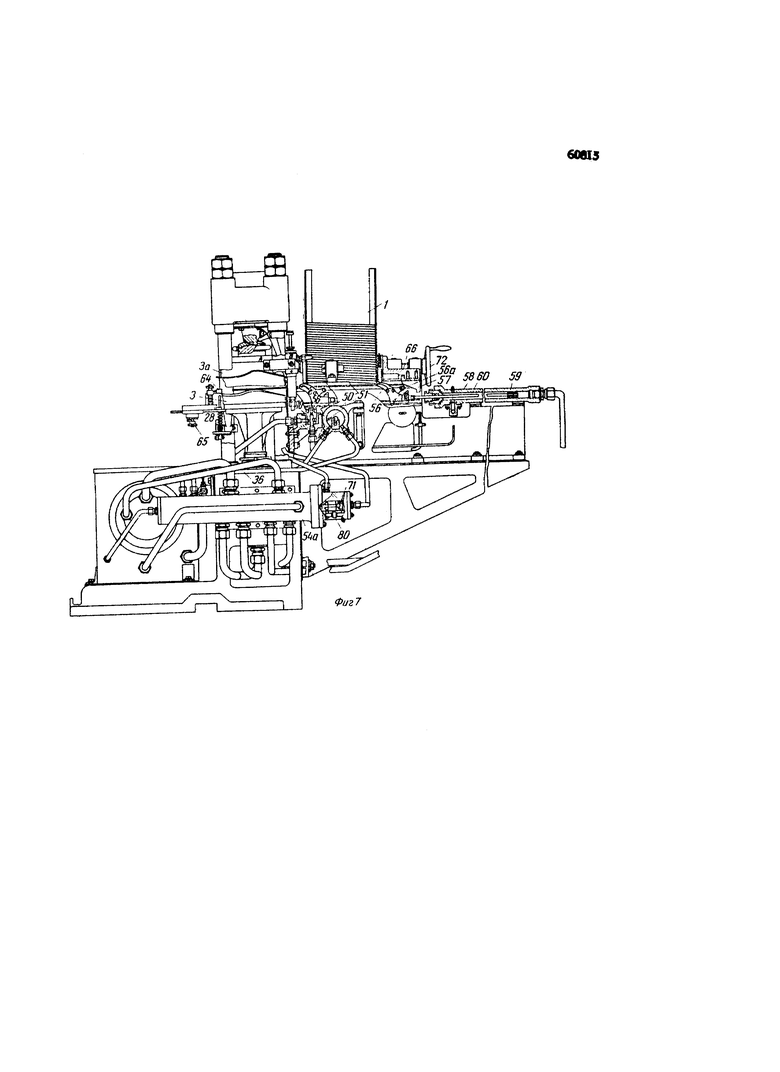

На фиг. 1 показан гидравлический пресс, общая схема (I вариант выполнения); на фиг. 2 и 3 - золотники пресса в разрезе; на фиг. 4 - пресс, общая схема (II вариант выполнения); на фиг. 5 - золотник в разрезе; На фиг. 6 - гидравлическая схема; на фиг. 7 - часть пресса (II вариант выполнения по фиг. 4 и 5).

В гидравлическом прессе согласно изобретению, подача заготовки к формующему прессу (самонаклад) производится автоматически при помощи органов, управляемых гидравлическим приводом, приводимым в действие насосом низкого давления при его холостом ходе.

Подача эта состоит из операций: сдвигания нижней заготовки в магазине с занимаемого ею места, проталкивания до захвата ее движущимся транспортером, передачи ее транспортером в пресс, в котором заготовке придается окончательная требуемая форма, после чего готовая подошва или стелька освобождается и выталкивается из пресса, освобождая место для следующей и, наконец, возвращение всех органов в исходное положение.

Заготовки накладываются стопкой в магазин 1, имеющий форму прямоугольного ящика без дна. При этом нижняя заготовка лежит на толкателе 2, покрытом материалом, создающим трение о заготовку. Толкатель совершает возвратно-поступательное движение, выдвигаясь назад из-под заготовки и затем толкая ее вперед, вдвигаясь в то же время под вышележащую заготовку.

На фиг. 1 показаны две формы 3 и 3а, в которых происходит формование подошв или стелек действием штока 4 гидравлических прессов 5, но только один магазин с заготовками (второй (передний) на чертеже не показан).

Движение толкателю 2 сообщается при помощи шарнирно связанного с ним шатуна 6, который в точке 7 сочленен с тягой 8, соединяющей его с коленчатым валом 9. На этом валу свободно сидит с муфтой 10 свободного хода находящаяся в зацеплении с зубчатой рейкой 11 шестерня 12. Рейка 11 укреплена на штоке 4 гидравлического пресса 5.

Муфта 10 устроена таким образом, что коленчатый вал 9 вращается только во время хода штока 4 вверх, при его движении вниз шестерня 12 вращается вхолостую, а вал 9 неподвижен.

При выдвигании заготовки из магазина левая его стенка 13 снизу несколько приоткрывается я по выходе заготовки закрывается пружиной 14.

После полного оборота коленчатого вала 9 механизм сдвига, благодаря шарниру 15, не приходит в первоначальное положение, а возвращается в него только после того, как толкатель 2 придет в исходное положение, в которое его приводит защелка 16 при своем движении вверх под действием пружины посредством двух коленчатых рычагов 17 и 18. Такое устройство имеет целью дать возможность проталкивателю 19 протолкнуть заготовку вслед за толкателем 2. За время подъема рабочего штока шестерня 12 делает один оборот.

После сдвига заготовки толкателем 2 проталкиватель 19 должен протолкнуть ее дальше на такое расстояние, чтобы транспортер 20 мог ее захватить.

Механизм толкателя 19 связан с механизмом толкателя 2 через систему рычагов 17 и 18. При движении толкателя 2 назад происходит соскакивание защелки 16 с зубца 21 штанги 22 проталкивателя 19, и последний под действием пружины 23 продвигается вперед (влево), захватывая с собой нижнюю заготовку.

Транспортер 20 продвигает заготовку из магазина 1 к формам 3, 3а пресса.

Для этого штанга 24 транспортера жестко связана поперечиной 25, скользящей по направляющей 26, со штоком 27 горизонтального гидравлического цилиндра 28 двойного цилиндрового блока (второй цилиндр, предназначенный для обслуживания второго магазина на чертеже не показан).

Движение штока 27 цилиндра 28 происходит под действием рабочей жидкости, нагнетаемой через сливной клапан 29 в момент рабочего хода пресса.

При движении механизма транспортера по направлению к магазину 1 его ролик 30, проходя под собачкой 31 и планкой 32, сдвигает часть транспортера 20 вниз. Цилиндры транспортера гидравлически связаны через золотник 33 таким образом, что движение одного из них к магазину вызывает движение второго к форме.

В тот момент, когда транспортер 20 подходит к своему конечному положению, т.е. когда заготовка положена на форму 3, отросток 34 штока 27, нажимая на стержень 35 защелки 36, выводит из зацепления с ней зубец 37 переключателя 38. Последний, двигаясь вниз под действием пружины, поворачивает переводной рычаг 39, который через конические шестерни 40 и коленчатый рычаг 41 производит перевод главного рабочего золотника 42.

При обратном движении транспортера 20 последний при помощи отростка 34 и коленчатого рычага 43 приводит в начальное положение переключатель 38.

Возвращение в исходное положение механизмов толкателя и проталкивателя производится под действием механизма транспортера при его обратном движении к магазину на систему рычагов 44-45, 86-86а и тягу 87.

При этом движении тяга 87, двигаясь вправо, своим отростком 88 захватывает отросток 89 штанги 22 проталкивателя 19 и увлекает ее с собой, вследствие чего зубец 21 заскакивает за подпружиненную защелку 16. В то же время отросток 90 захватывает отросток 91 второго колена 18а рычага 18, сочлененного с толкателем 2, и приводит его в исходное положение.

Для реверсирования работы механизма транспортера служит поршневой золотник 33, аналогичный главному золотнику 42.

Переключение золотника 33 производится одним из штоков 4 посредством системы рычагов 43, 44, 45.

Имеются предохранительный клапан 92 и дроссельный клапан 93. Последний служат для регулирования скорости движения транспортера.

Схема гидравлического устройства применительно к другой форме выполнения пресса, представлена на фиг. 4-7. В этом варианте выполнения сдвиг нижней заготовки в магазине, ее выталкивание из последнего, транспортирование к прессу и т.д. производится несколько иначе, чем в описанной выше, и притом чисто гидравлическим путем вместо кинематически связанных между собой рычагов, штоков, защелок и т.п.

Механизм сдвига для двух магазинов 1 (фиг. 4) состоит из двух рычагов 48, закрепленных на одном валу 49 и смещенных на 180° один относительно другого.

Вал 49 приводится в движение от гидравлического привода, имеющего форму однолопастного гидравлического мотора 50.

Лопасть 51 гидравлического мотора 50 совершает возвратно-вращательное движение на угол 180°. При вращении лопасти 51 по часовой стрелке вал мотора 50 посредством роликовой муфты 52 свободного хода или храповика сцепляется с валом 49 рычагов 48 сдвига и поворачивает их каждый раз на 180°. Обратное движение лопасти 51 происходит вхолостую.

Мотор 50 получает рабочую жидкость от насоса 53 низкого давления через находящийся под действием пружины золотник 54, смонтированный в коробке 54а главного распределительного золотника (фиг. 5).

Во время холостого хода главных рабочих поршней гидравлических цилиндров 4 пресса золотник 54 под действием потока отработавшей жидкости сдвигается влево, что вызывает поворот лопасти 51 мотора 50 по часовой стрелке (рабочий ход).

Обратный ход лопасти произойдет в момент рабочего хода поршня цилиндра пресса 5 (фиг. 5 и 6), т.е. в момент формовки подошвы прессом 3-3а.

Поток отработанного масла тогда незначителен, и золотник 54 под действием пружины сдвигается вправо, что вызывает поворот лопасти 51 против часовой стрелки (холостой ход).

Заготовки лежат стопкой в магазине 1 несколько наклонно, опираясь левым концом на внутренний выступ передней стенки магазина. Рычаг 48 при своем повороте в направлении против часовой стрелки на 180°, трением своей головки 48а о нижнюю поверхность заготовки выдвигает ее из магазина назад, причем передний конец ее освобождается, и она занимает горизонтальное положение, падая на направляющие 61. В это время клещи 56 занимают крайнее правое положение и, упираясь концом 56а в упор 57, находятся в открытом состоянии.

После того, как заготовка выдвинута назад, переключением главного золотника 55 масло на трубопровода спускного клапана насоса низкого давления подается через золотник 55 в правый гидравлический цилиндр 58 самонаклада, поршень 59 которого (фиг. 7) своим штоком 60 перемещает клещи 56 влево к форме 3-3а. При этом конец 56а отходит от упора 57, клещи 56 закрываются, зажимая захваченную заготовку, и перемещают ее по направляющим 61 (фиг. 4) к форме 3-3а. Дойдя до формы, клещи 56 упираются своим отростком 62 в упор 63 и раскрываются, освобождая заготовку, после чего происходит процесс ее формования. При этом заготовка упирается левым своим концом в ограничителя 64, устанавливаемые для каждого размера подошв при помощи регулятора 65.

Обратное движение клещей 56 в исходное положение происходит соответствующим переключением цилиндра 58, производимым перемещением золотника 55.

На фиг. 7 представлена несколько иная форма выполнения клещей 56. Здесь конец 56а расположен сверху и снабжен роликом, который при отходе клещей в крайнее правое положение катится по упору 57, прикрепленному к суппорту 66, соединяющему задние стенки обоих магазинов 1.

При движении клещей 56 к форме (фиг. 4) они отростком 67 наталкиваются на конец 68 плеча двуплечего рычага 69, укрепленного на оси крана 70, производящего реверсирование потока рабочей жидкости от насоса низкого давления, чем производится автоматическое переключение пресса. Для этого распределительный золотник 55 связан с помещенным в его коробке 54а поршнем 71, который при повороте крана 70 перемещается соответственно вправо или влево и передвигает главный распределительный золотник 55, производящий переключение гидравлических цилиндров.

Для перестановки магазина 1 на другой размер заготовок, супорт 66, соединяющий задние стенки обоих магазинов 1, перемещается при помощи маховика и винта 72 (фиг. 7).

Одновременно с передвижением супорта перемещаются и упоры 57, соединенные с ним.

Ход клещей 56 регулируется изменением количества масла в соединительной коробке цилиндров 58, что достигается при помощи крана 83 и сливного клапана 84 (фиг. 6).

После того, как подошва или стелька отформована в форме 3-3а, она должна быть сброшена для освобождения места следующей заготовке.

В предлагаемом прессе и эта операция совершается также за счет энергии потока рабочей жидкости при холостом насоса низкого давления при помощи гидропривода, выполненного в виде соединенных через кран 70 с насосом низкого давления гидравлических цилиндров 73, поршни которых связаны со сбрасывающими отформованные подошвы, стельки и т.п. органами.

Работа сбрасывателя происходит следующим образом.

В момент окончания формовки у одной из форм 3-3а или, что то же самое, в момент окончания транспортировки заготовки у другой соответствующей формы, происходит переключение крана 70. Последнее вызывает движение поршней цилиндров 73 сбрасывателя (фиг. 4). Поршень правого цилиндра сбрасывателя (фиг. 4) двигается вверх, приводя последний в первоначальное положение, а левый поршень отходит от сбрасывателя вниз, но последний не может следовать за поршнем, поскольку скребок 74 сбрасывателя упирается в торец нижней половинки формы 3.

При движении нижней половинки формы 3 вниз скребок 74 сбрасывателя, скользя под действием пружины 75 по образующей поверхности формы, захватывает ее вперед. Одновременно с началом движения половинки формы 3 вниз происходит подъем задней кромки отформованной подошвы поверх ограничителей (центрирующих упоров) 64. Это осуществляется посредством упора 85, действующего через ролик 76 и двуплечий рычаг 77 на стержень 78 подъема.

Для пуска и останова пресса без останова двигателя, приводящего в действие насосы, в предлагаемом устройстве предусмотрен кран 80 с ручкой 81 в коробке 54а главного распределительного золотника (фиг. 4, 6).

При повороте его по часовой стрелке он гидравлически соединяет правую и левую полости коробки поршня 71, связанного с главным золотником 55, вследствие чего насос оказывается непосредственно соединенным с резервуаром, и пресс останавливается, хотя двигатель продолжает работать. Поэтому для пуска пресса в ход достаточно повернуть ручку крана против часовой стрелки.

Для правильного центрирования поршня 71 и главного распределительного золотника 55 они соединены между собой шаровым шарниром.

1. Гидравлический пресс для формовки подошв, стелек и тону подобных операций с комбинированным насосом высокого и низкого давления, например, системы Ган и Кольб, связанным с коробкой распределительного золотника, поочередно сообщающего рабочие цилиндры пресса с насосом, и с поршневым золотником, управляющим спускным клапаном насоса низкого давления, отличающийся тем, что, с целью использования энергии потока рабочей жидкости при холостом ходе насоса низкого давления, насос низкого давления присоединен к гидравлическому приводу, автоматически управляющему подачей подошву, стелек или т.п. из магазинов к формам и сбросом их с форм.

2. Пресс, по п. 1, отличающийся тем, что гидравлический привод, управляющий подачей подошв, стелек или т.п. из магазинов к формам, соединен с насосом низкого давления через находящийся под действием пружины золотник, смонтированный в коробке распределительного золотника.

3. Пресс, по п.п. 1 и 2, отличающийся тем, что в качестве привода для подачи подошв, стелек или т.п. из магазина к формам гидравлического пресса применен однолопастной гидравлический мотор, управляющий поворотом вала, несущего рычага для подачи подошв, стелек или т.п. из магазинов к механизмам, транспортирующим их к формам.

4. Пресс по. п.п. 1-3, отличающийся тем, что механизмы для транспортирования подошв, стелек или т.п. к формам выполнены в виде управляемых упорами клещей, связанных с соответствующими им штоками поршнем гидравлических цилиндров, соединенных с трубопроводом спускного клапана насоса низкого давления через золотник, скрепленный с распределительным золотником пресса.

5. Пресс по п.п. 1-4, отличающийся тем, что для автоматического переключения пресса с рабочего хода на холостой распределительный золотник связан с поршнем гидравлического цилиндра, перемещаемым при разверсировании потока рабочей жидкости от насоса низкого давления, например, посредством крана.

6. Пресс по п.п. 1-5, отличающийся тем, что распределительный золотник соединен с поршнем шаровым шарниром.

7. Пресс по п.п. 1-6, отличающийся тем, что гидропривод, управляющий сбросом подошв, стелек или т.п. с форм, выполнен в виде соединенных через кран с насосом низкого давления гидравлических цилиндров, поршни которых связаны со сбрасывающими подошвы, стельки или т.п. органами.

8. В прессе по п.п. 1-7 применение магазинов для подошв, стелек и т.п. с передвижными передними стенками, устанавливаемыми на требуемый размер изделия посредством супорта с винтовой подачей.

9. В прессе по п.п. 1-8 применение крана соединяющего правую и левую половины гидравлического цилиндра с поршнем и служащего для управления пуском и остановом пресса без выключения электродвигателя насоса.

10. Пресс по п. 1, отличающийся тем, что гидравлический привод выполнен в виде гидравлических цилиндров, штоки поршней которых связан с механизмами, транспортирующими подошвы, стельки и т.п. к формам после выдвигания их из магазинов.

11. Пресс по п.п. 1 и 10, отличающийся тем, что механизмы для выдвигания подошв, стелек или т.п. из магазинов выполнены в виде шатунов, приводимых в качательное движение от штоков рабочих цилиндров через зубчато-реечные передачи и коленчатые валы или эксцентрики.

12. Пресс по п.п. 1-10-11, отличающийся тем, что штоки гидравлических цилиндров снабжены отростками, управляющими при перемещении штоков переключением распределительного золотника.

Авторы

Даты

1942-02-28—Публикация

1938-12-29—Подача