Изготовление аппаратуры из фторопласта связано со значительными трудностями, так как фторош1аст-4 плохо сваривается и при нагрузках, превышающих при данной температуре определенную величину, дает остаточные деформации, связанные с рекристаллизацией.

Особенно сложна задача создания из фторопласта-4 теплообменной аппаратуры, необходимость которой очень велика, ввиду того, что большинство технологических процессов сопровождается теплообменом.

Фторопласт-4 имеет низкую теплопроводQ,1lKKaA ч f

ность - (л -). Однако при теплоМ- час град

обмене через тонкую фторопластовую стенку (0,5-1 мм) можно получить коэффициент теплопередачи порядка 150-250.Высом-час-град

кая теплостойкость фторопласта-4 дает возможность применять теплоносители, обеспечивающие значительные разности температур, и, если применять конструкцию теплообменников с хорошо развитой поверхностью теплообмена, то можно получить достаточно эффективные теплообменные устройства. К тому же инертность и неполярносгь фторопласта препятствуют образованию на поверхности осадков и накипи, резко снижающих, как это имеет место в металлических теплообменниках, коэффициент теплопередачи.

Известен способ изготовления трубчатых теплообменников из пластмассы путем установки трубок в отверстия трубной решетки с последующей приваркой каждой трубки но ее

наружному периметру к торцовой плоскости трубной решетки.

Предлагаемый способ позволяет уменьшить энергоемкость процесса при использовании в качестве конструкционного материала теплообменника фторопласта-4.

Описываемый способ характеризуется одновременной совместной приваркой к трубной решетке всех трубок, количество которых может достигать более тысячи штук. Приварку

трубок осуществляют путем введения в концы трубок металлических опорных пальцев, заключения решетки с вставленными в нее трубками в металлическую стяжную обойму, нагревания всего комплекта до 375-390°С, охлаждения изделия и извлечения пальцев из трубок.

При этом требуемое для сварки давление создается не при помощи прижимных устройств или прессов, а в результате большого

коэффициента теплового расширения фторопласта-4.

Наибольшей относительной поверхностью теплообмена и эффективностью обладают теплообменники, имеющие большое количество

0,5-1,5 мм. При диаметре решеток 200- 250 мм (без фланцев; размеры выпускаемых фторопластовых заготовок ограничены) количество трубок может достигать 1500 и более.

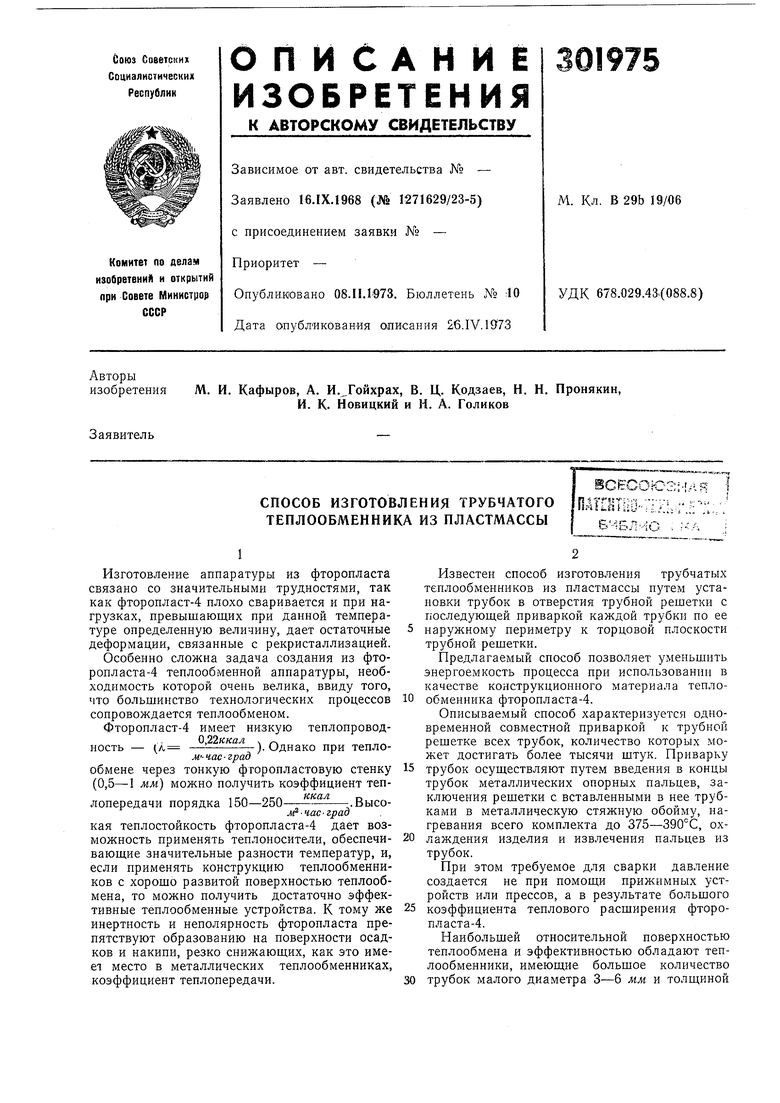

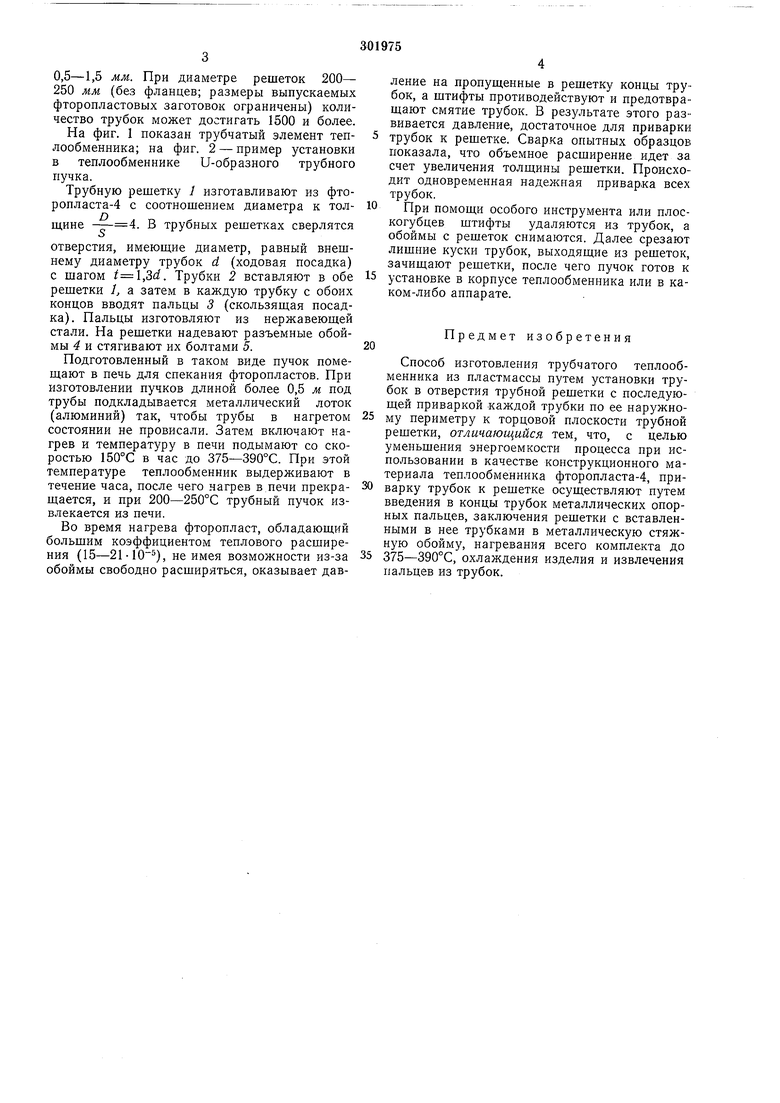

На фиг. 1 показан трубчатый элемент теплообменника; на фиг. 2 - пример установки в теплообменнике U-образного трубного пучка.

Трубную решетку } изготавливают из фторопласта-4 с соотношением диаметра к толщине . В трубных решетках сверлятся

отверстия, нмеюш;ие диаметр, равный внешнему диаметру трубок d (ходовая посадка) с шагом 1,3. Трубки 2 вставляют в обе решетки /, а затем в каждую трубку с обоих концов вводят пальцы 5 (скользяшая посадка). Пальцы изготовляют из нержавеюшей стали. На решетки надевают разъемные обоймы 4 и стягивают их болтами 5.

Подготовленный в таком виде пучок помещают в печь для спекания фторопластов. При изготовлении пучков длиной более 0,5 м под трубы подкладывается металлический лоток (алюминий) так, чтобы трубы в нагретом состоянии не провисали. Затем включают нагрев и температуру в печи подымают со скоростью 150°С в час до 375-390°С. При этой температуре теплообменник выдерживают в течение часа, после чего нагрев в печи прекращается, и при 200-250°С трубный пучок извлекается из печи.

Во время нагрева фторопласт, обладающий большим коэффициентом теплового расширения (15-21-10 ), не имея возможности из-за обоймы свободно расширяться, оказывает давление на пропущенные в решетку концы трубок, а штифты противодействуют и предотвращают смятие трубок. В результате этого развивается давление, достаточное для приварки трубок к решетке. Сварка опытных образцов показала, что объемное расширение идет за счет увеличения толщины решетки. Происходит одновременная надежная приварка всех трубок.

При помощи особого инструмента или плоскогубцев штифты удаляются из трубок, а обоймы с решеток снимаются. Далее срезают лишние куски трубок, выходящие из решеток, зачищают решетки, после чего пучок готов к

установке в корпусе теплообменника или в каком-либо аппарате.

Предмет изобретения

Способ изготовления трубчатого теплообменника из пластмассы путем установки трубок в отверстия трубной решетки с последующей приваркой каждой трубки по ее наружному периметру к торцовой плоскости трубной решетки, отличающийся тем, что, с целью уменьшения энергоемкости процесса при использовании в качестве конструкционного материала теплообменника фторопласта-4, приварку трубок к решетке осуществляют путем введения в концы трубок металлических опорных пальцев, заключения рещетки с вставленными в нее трубками в металлическую стяжную обойму, нагревания всего комплекта до

375-390°С, охлаждения изделия и извлечения пальцев из трубок.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНОГО ПУЧКА ТЕПЛООБМЕННИКА ИЗ ТЕРМОПЛАСТОВ | 1969 |

|

SU243184A1 |

| ПАРОГЕНЕРАТОР | 2014 |

|

RU2540207C1 |

| СПОСОБ СБОРКИ ТРУБЧАТОГО ТЕПЛООБМЕННИКА | 2014 |

|

RU2568224C1 |

| ТЕПЛООБМЕННИК С U-ОБРАЗНЫМИ ТРУБКАМИ, СПОСОБ ТЕПЛООБМЕНА МЕЖДУ ТЕПЛОНОСИТЕЛЕМ И ХЛАДАГЕНТОМ И ПРИМЕНЕНИЕ ТЕПЛООБМЕННИКА С U-ОБРАЗНЫМИ ТРУБКАМИ | 2012 |

|

RU2599889C2 |

| Способ изготовления трубчатого теплообменника | 1976 |

|

SU648309A1 |

| Вертикальный трубчатый теплообменник с псевдоожиженным слоем сферических частиц | 2020 |

|

RU2740376C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 1971 |

|

SU321669A1 |

| Кожухотрубный теплообменник | 1983 |

|

SU1141292A1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК (ВАРИАНТЫ) | 2002 |

|

RU2215961C1 |

| СПОСОБ СБОРКИ ТРУБЧАТОГО ТЕПЛООБМЕННИКА (ВАРИАНТЫ) | 2014 |

|

RU2574532C1 |

Авторы

Даты

1971-01-01—Публикация