Изобретение относится к обработке металлов давлением, а именно к способам соединения частей изделия пластическим деформированием.

Известны способы изготовления трубчатых теплообменников, включающие размещение концов теплообменных трубок в отверстиях трубной решетки с последующим креплением трубок за счет деформирования концов трубок путем их развальцовки или замечет приварки и пайки концов трубок в отверстиях решетки 1. Недостатком известных способов является то, что осуществляется крепление индивидуально каждой трубки в отверстие. Обычно такие операции, как развальцовка и приварка каждой трубки требуют наличия сложного вспомогательного оборудования - развальцовочных мащин и сварочных приспособлений.. Крепление должно быть плотным и герметичным, что требует индивидуального контроля за качеством каждого крепления. Так как количество трубок в мощных теплообменниках может достигать несколько тысяч щтук, то изготовление таких теплообМенников, требующее индивидуального крепления трубок в трубную решетку, является сложной технической задачей

Известен также способ изготовления трубчатого теплообменника, включающий крепление теплообменных трубок в отверстиях трубной решетки посредством гофрирования конца каждойтрубки в продольном направлении, установку ее гофрированным концом в отверстие трубной решетки и деформацию этого конца до образования им цилиндрической формы без заметного изменения толщины стенки 2

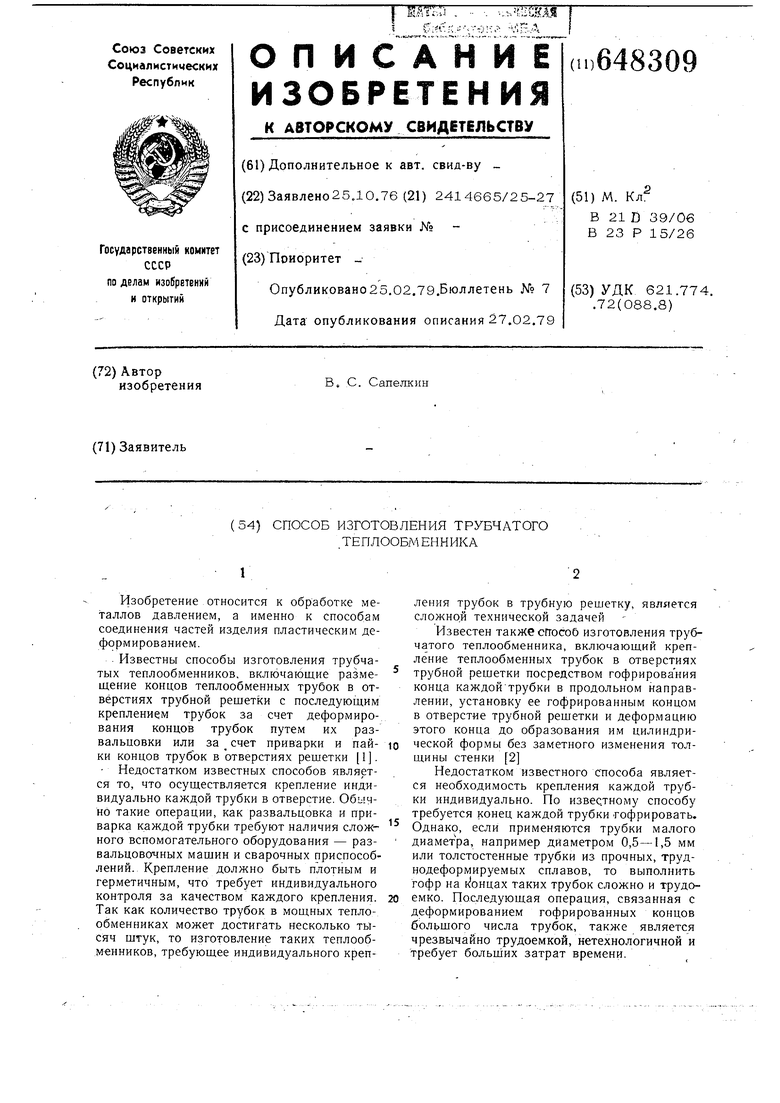

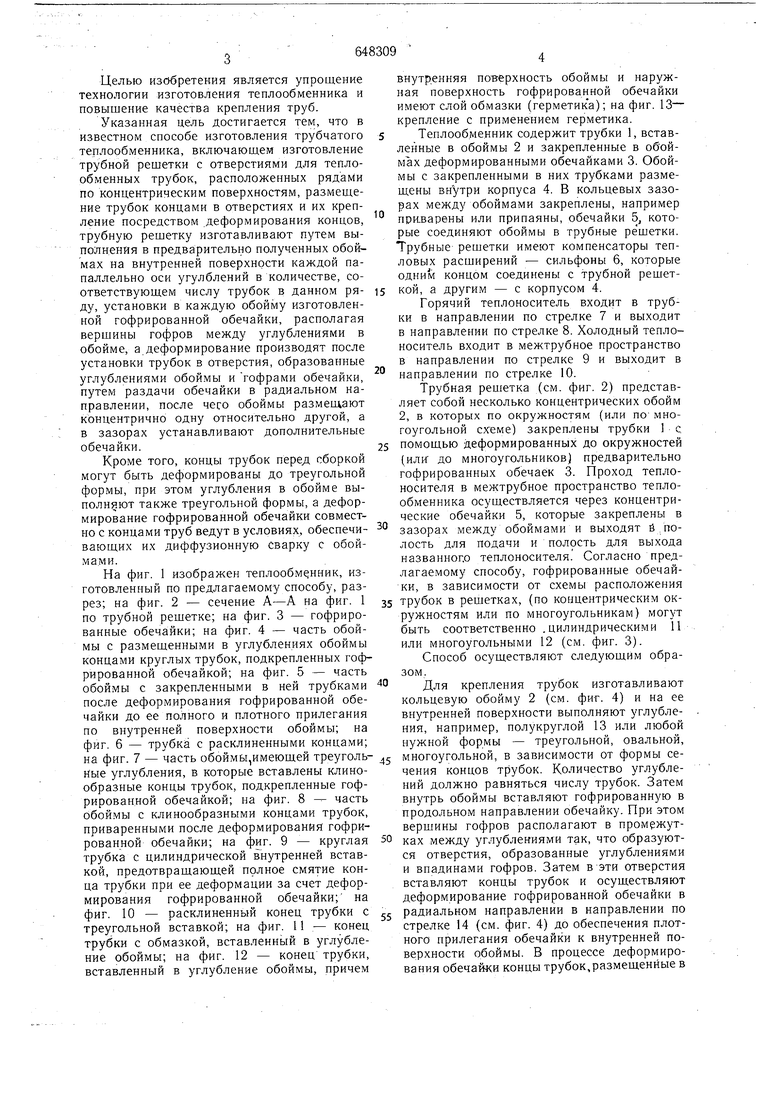

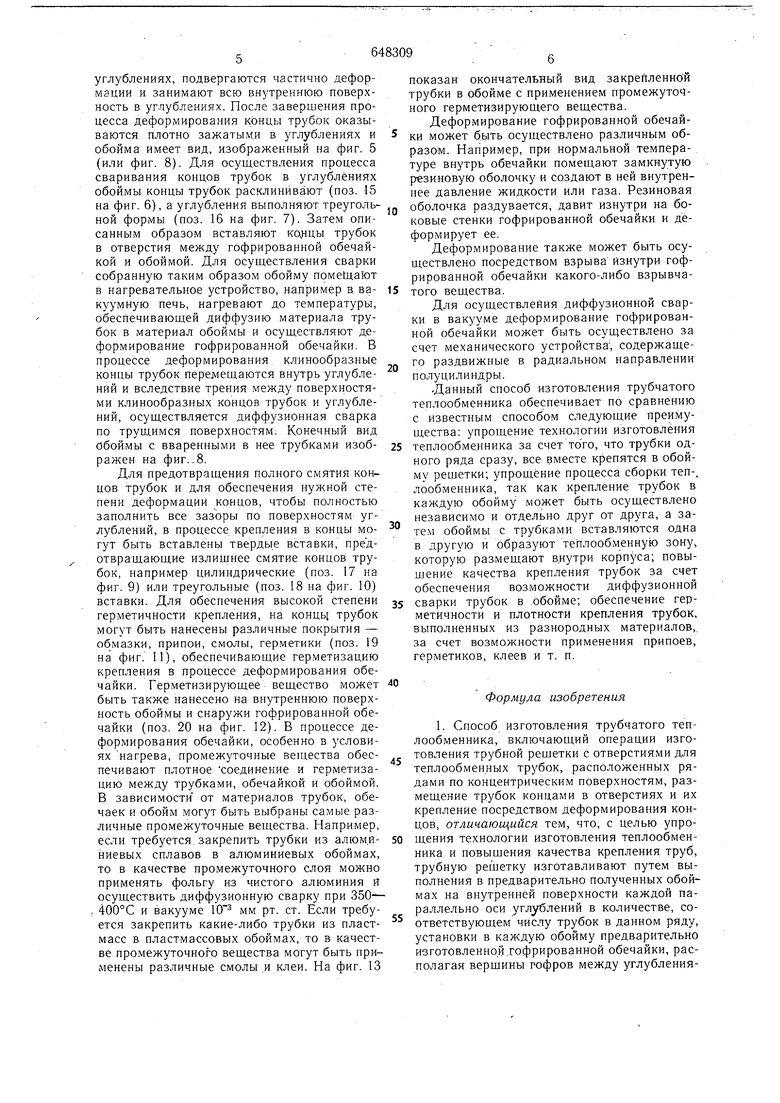

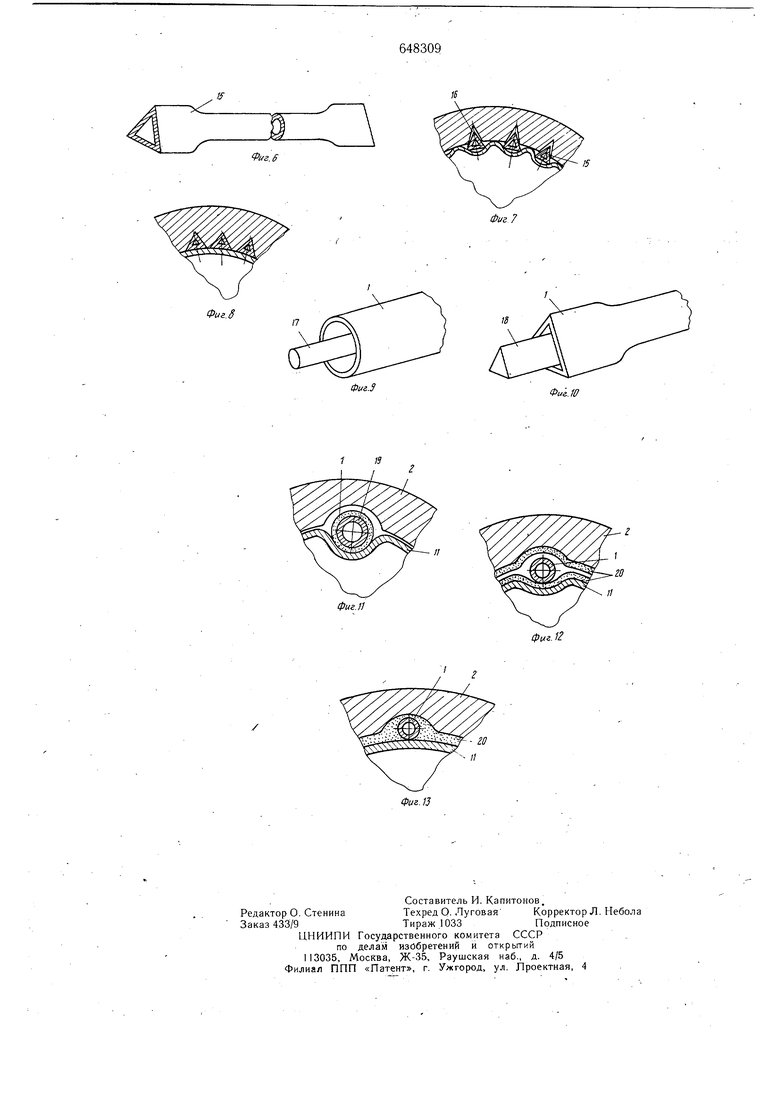

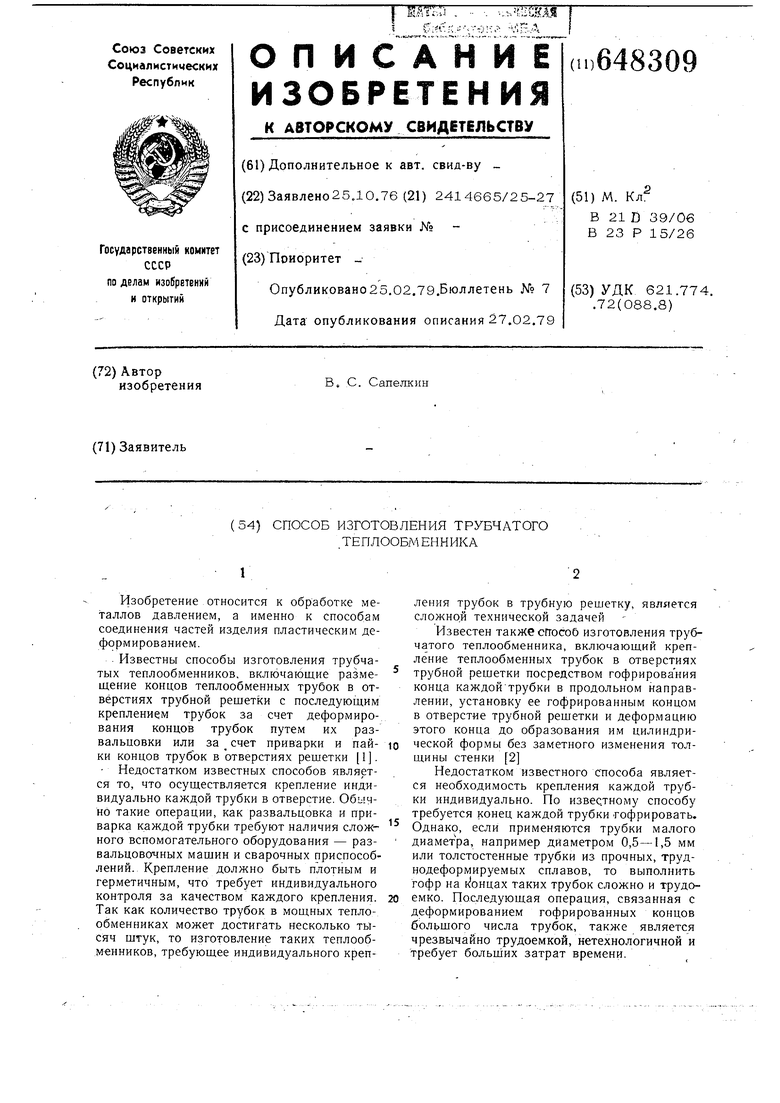

Недостатком известного способа является необходимость крепления каждой трубки индивидуально. По известному способу требуется конец каждой трубки .гофрировать. Однако, если применяются трубки малого диаметра, например диаметром 0,5-1,5 мм или толстостенные трубки из прочных, труднодеформируемых сплавов, то выполнить гофр на Донцах таких трубок сложно и трудоемко. Последующая операция, связанная с деформированием гофрированных концов большого числа трубок, также является чрезвычайно трудоемкой, нетехнологичной и требует больших затрат времени. Целью изобретения является упрощение технологии изготовления теплообменника и повышение качества крепления труб. Указанная цель достигается тем, что в известном способе изготовления трубчатого теплообменника, включающем изготовление трубной решетки с отверстиями для теплообменных трубок, расположенных рядами по концентрическим поверхностям, размещение трубок концами в отверстиях и их крепление посредством деформирования концов, трубную решетку изготавливают путем выполнения в предварительно полученных обоймах на внутренней поверхности каждой папаллельно оси угулблений в количестве, соответствующем числу трубок в данном ряду, установки в каждую обойму изготовленной гофрированной обечайки, располагая вершины гофров между углублениями в обойме, а деформирование производят после установки трубок в отверстия, образованные углублениями обоймы и гофрами обечайки, путем раздачи обечайки в радиальном направлении, после чего обоймы размещают концентрично одну относительно другой, а в зазорах устанавливают дополнительные обечайки. Кроме того, концы трубок перед сборкой могут быть деформированы до треугольной формы, при этом углубления в обойме выполня.ют также треугольной формы, а деформирование гофрированной обечайки совместно с концами труб ведут в условиях, обеспечивающих их диффузионную Сварку с обоймами. На фиг. 1 изображен теплообменник, изготовленный по предлагаемому способу, разрез; на фиг. 2 - сечение А-А на фиг. 1 по трубной решетке; на фиг. 3 - гофрированные обечайки; на фиг. 4 - часть обоймы с размешенными в углублениях обоймы концами круглых трубок, подкрепленных гофрированной обечайкой; на фиг. 5 - часть обоймы с закрепленными в ней трубками после деформирования гофрированной обечайки до ее полного и плотного прилегания по внутренней поверхности обоймы; на фиг. 6 - трубка с расклиненными концами; на фиг. 7 - часть обоймы,имеющей треугольные углубления, в которые вставлены клинообразные концы трубок, подкрепленные гофрированной обечайкой; на фиг. 8 - часть обоймы с клинообразными концами трубок, приваренными после деформирования гофрированной обечайки; на фиг. 9 - круглая трубка с цилиндрической внутренней вставкой, предотвращающей полное смятие конца трубки при ее деформации за счет деформирования гофрированной обечайки; на фиг. 10 - расклиненный конец трубки с треугольной вставкой; на фиг. 11 - конец трубки с обмазкой, вставленный в углубление обоймы; на фиг. 12 - конец трубки, вставленный в углубление обоймы, причем внутренняя поверхность обоймы и наружная поверхность гофрированной обечайки имеют слой обмазки (герметика); на фиг. 13- крепление с применением герметика. Теплообменник содержит трубки 1, вставленные в обоймы 2 и закрепленные в обоймах деформированными обечайками 3. Обоймы с закрепленными в них трубками размещены внутри корпуса 4. В кольцевых зазорах между обоймами закреплены, например при-варены или припаяны, обечайки 5, которые соединяют обоймы в трубные решетки. Трубные решетки имеют компенсаторы тепловых расширений - сильфоны 6, которые одним концом соединены с трубной решеткой, а другим - с корпусом 4. Горячий теплоноситель входит в трубки в направлении по стрелке 7 и выходит в направлении по стрелке 8. Холодный теплоноситель входит в межтрубное пространство в направлении по стрелке 9 и выходит в направлении по стрелке 10. Трубная решетка (см. фиг. 2) представляет собой несколько концентрических обойм 2, в которых по окружностям (или ПО многоугольной схеме) закреплены трубки 1 с помощью Деформированных до окружностей (ИЛИ до многоугольников) предварительно гофрированных обечаек 3. Проход теплоносителя в межтрубное пространство теплообменника осуществляется через концентрические обечайки 5, которые закреплены в зазорах между обоймами и выходят и, полость для подачи и полость для выхода названного теплоносителя. Согласно предлагаемому способу, гофрированные обечайки, в зависимости от схемы расположения трубок в решетках, (по концентрическим окружностям или по многоугольникам) могут быть соответственно .цилиндрическими 11 или многоугольными 12 (см. фиг. 3). Способ осуществляют следующим образом. Для крепления трубок изготавливают кольцевую обойму 2 (см. фи-г. 4) и на ее внутренней поверхности выполняют углубления, например, полукруглой 13 или любой нужной формы - треугольной, овальной, многоугольной, в зависимости от формы сечения концов трубок. Количество углублений должно равняться числу трубок. Затем внутрь обоймы вставляют гофрированную в продольном направлении обечайку. При этом вершины гофров располагают в промржутках между углублениями так, что образуются отверстия, образованные углублениями и впадинами гофров. Затем в эти отверстия вставляют концы трубок и осуществляют деформирование гофрированной обечайки в радиальном направлении в направлении по стрелке 14 (см. фиг. 4) до обеспечения плотного прилегания обечайки к внутренней поверхности обоймы. В процессе деформирования обечайки концы трубок,размещенные в

углублениях, подвергаются частично деформации и занимают всю внутреннюю поверхность в углублениях. После завершения процесса деформирования концы трубок оказываются плотно зажатым.и в углублениях и 5 обойма имеет вид, изображенный на фиг. 5 (или фиг. 8). Для осуществления процесса сваривания концов трубок в углублениях обоймы концы трубок расклинивают (поз. 15 на фиг. 6), а углубления выполняют треугольной формы (поз. 16 на фиг. 7). Затем описанным образом вставляют ко1.нцы трубок в отверстия между гофрированной обечайкой и обоймой. Для осуществления сварки собранную таким образом обойму помещают в нагревательное устройство, например в, ва- 15 куумную печь, нагревают до температуры, обеспечивающей диффузию материала трубок в материал обоймы и осуществляют деформирование гофрированной обечайки. В процессе деформирования клинообразные концы трубок перемещаются внутрь углубле- ° НИИ и вследствие трения между поверхностями клинообразных концов трубок и углублений, осуществляется диффузионная сварка по трущимся поверхностям. Конечный вид обоймы с вваренными в нее трубками изоб- 25 ражен на фиг.-8.

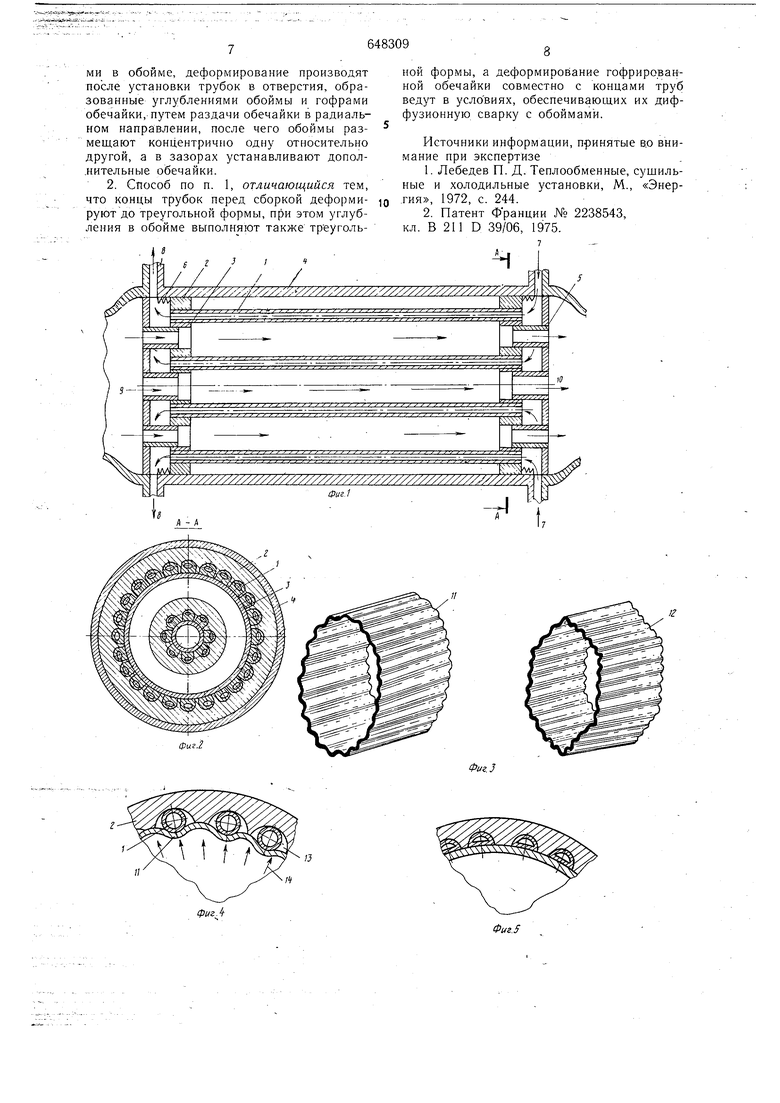

Для предотвращения полного смятия концов трубок и для обеспечения нужной степени деформации концов, чтобы полностью заполнить все зазоры по поверхностям углублений, в процессе крепления в концы могут быть вставлены твердые вставки, предотвращающие излищнее смятие концов трубок, например цилиндрические (поз. 17 на фиг. 9) или треугольные (поз. 18 на фиг. 10) вставки. Для обеспечения высокой степени 35 герметичности крепления, на конць трубок могут быть нанесены различные покрытия - обмазки, припои, смолы, герметики (поз. 19 на фиг. 11), обеспечийающие герметизацию крепления в процессе деформирования обечайки. Герметизирующее вещество может 0 быть также нанесено на внутреннюю поверхность обоймы и снаружи гофрированной обечайки (поз. 20 на фиг. 12). В процессе деформирования обечайки, особенно в условиях нагрева, промежуточные вещества обеспечивают плотное соединение и герметизацию между трубками, обечайкой и обоймой. В зависимости от материалов трубок, обечаек и обойм могут быть выбраны самые различные промежуточные вещества. Например, если требуется, закрепить трубки из алюм.й- 50 ниевых сплавов в алюминиевых обоймах, то в качестве промежуточного слоя можно применять фольгу из чистого алюминия и осуществить диффузионную сварку при 350-- 400°С и вакууме 10 мм рт. ст. Если требуется закрепить какие-либо трубки из пластмасс в пластмассовых обоймах, то в качестве промежуточного вещества могут быть применены различные смолы и клеи. На фиг. 13

показан окончательный вид закрепленной трубки в обойме с применением промежуточного герметизирующего вещества.

Деформирование гофрированной обечайки может б.ыть осуществлено различным образом. Например, при нормальной темпера- , туре внутрь обечайки помещают замкнутую резиновую оболочку и создают в ней внутреннее давление жидкости или газа. Резиновая оболочка раздувается, давит изнутри на боковые стенки гофрированной обечайки и деформирует ее.

Деформирование также может быть осуществлено посредством взрыва изнутри гофрированной обечайки какого-либо взрывчатого вещества.

Для осуществления диффузионной сварки в вакууме деформирование гофрированной обечайки может быть осуществлено за счет механического устройства; содержащего раздвижные в радиальном направлении полуцилиндры.

-Данный способ изготовления трубчатого теплообменника обеспечивает по сравнению с известным способом следующие преимущества: упрощение технологии изготовления теплообменника за счет того, что трубки одного ряда сразу, все вместе крепятся в обойму рещетки; упрощение процесса сборки теп-, лообменника, так как крепление трубок в каждую обойму может быть осуществлено независимо и отдельно друг от друга, а зате.м обоймы с трубками вставляются одна в другую и образуют теплообменную зону, которую размещают внутри корпуса; повыщение качества крепления трубок за счет обеспечения возможности диффузионной сварки трубок в .обойме; обеспечение герметичности и плотности крепления трубок, выполненных из разнородных материалов,, за счет возможности применения припоев, герметиков, клеев и т. п.

Формула изобретения

1. Способ изготовления трубчатого теплообменника, включающий операции изготовления трубной рещетки с отверстиями для теплообменных трубок, расположенных рядами по концентрическим поверхностям, размещение трубок концами в отверстиях и их крепление посредством деформирования концов, отличаюш,ийся тем, что, с целью упрощения технологии изготовления теплообменника и повыщения качества крепления труб, трубную рещетку изготавливают путем выполнения в предварительно полученных обоймах на внутренней поверхности каждой параллельно оси углублений в количестве, соответствующем числу трубок в данном ряду, установки в каждую обойму предварительно изготовленно.й.гофрированной обечайки, располагая верщины гофров между углублениями в обойме, деформирование производят после установки трубок в отверстия, образованные углублениями обоймы и гофрами обечайки, путем раздачи обечайки в радиальном направлении, после чего обоймы размещают концентрично одну относительно другой, а в зазорах устанавливают дополнительные обечайки.

2. Способ по п. 1, отличающийся тем, что концы трубок перед сборкой деформируют до треугольной формы, при этом углубления в обойме выполняют также треугольной формы, а деформирование гофрированной обечайки совместно с концами труб ведут в условиях, обеспечивающих их диффузионную сварку с обоймами.

Источники информации, принятые в.о внимание при экспертизе

1.Лебедев П. Д. Теплообменные, сущильные и холодильные установки, М., «Энергия, 1972, с. 244.

2.Патент Франции № 2238543, кл. В 211 D 39/06, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубчатого теплообменника | 1978 |

|

SU740353A2 |

| Способ изготовления трубчатого теплообменника | 1990 |

|

SU1759592A1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2012 |

|

RU2516998C2 |

| СПОСОБ СБОРКИ ТРУБЧАТОГО ТЕПЛООБМЕННИКА | 2014 |

|

RU2568224C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО БЛОКА РЕГЕНЕРАТИВНОГО ВОЗДУХОПОДОГРЕВАТЕЛЯ | 2004 |

|

RU2252853C1 |

| СПОСОБ СБОРКИ ТРУБЧАТОГО ТЕПЛООБМЕННИКА (ВАРИАНТЫ) | 2014 |

|

RU2574532C1 |

| Вертикальный кожухотрубчатый теплообменник | 2018 |

|

RU2697213C1 |

| Теплообменник | 1988 |

|

SU1643913A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266492C1 |

| Теплообменник для гидрогенизационных установок вторичной переработки нефти | 2023 |

|

RU2828249C1 |

фигА

Фи&.Ю

1IS

Фиг.П

Авторы

Даты

1979-02-25—Публикация

1976-10-25—Подача