Известен способ поперечной прокатки труб, включающий деформацию цилиндрической трубной заготовки на цилиндрической оправке дисковыми перемещаемыми в процессе нрокатки валками для получения изделия с переменной толщиной стенки.

Для получения равнотолщинного раструба в предлагаемом способе изделие с переменной толщиной стенки обжимают во втором очаге деформации па конической части оправки коническими валками, сблил аемыми в процессе прокатки до образования равномерного зазора оправкой и валками.

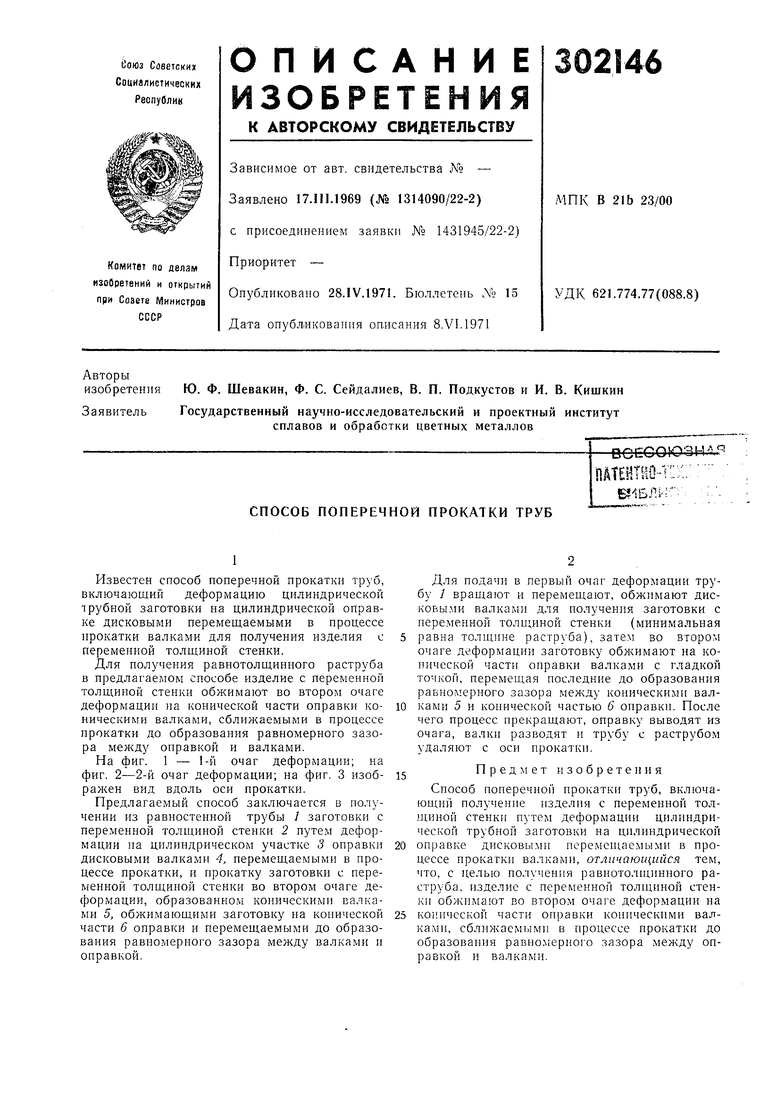

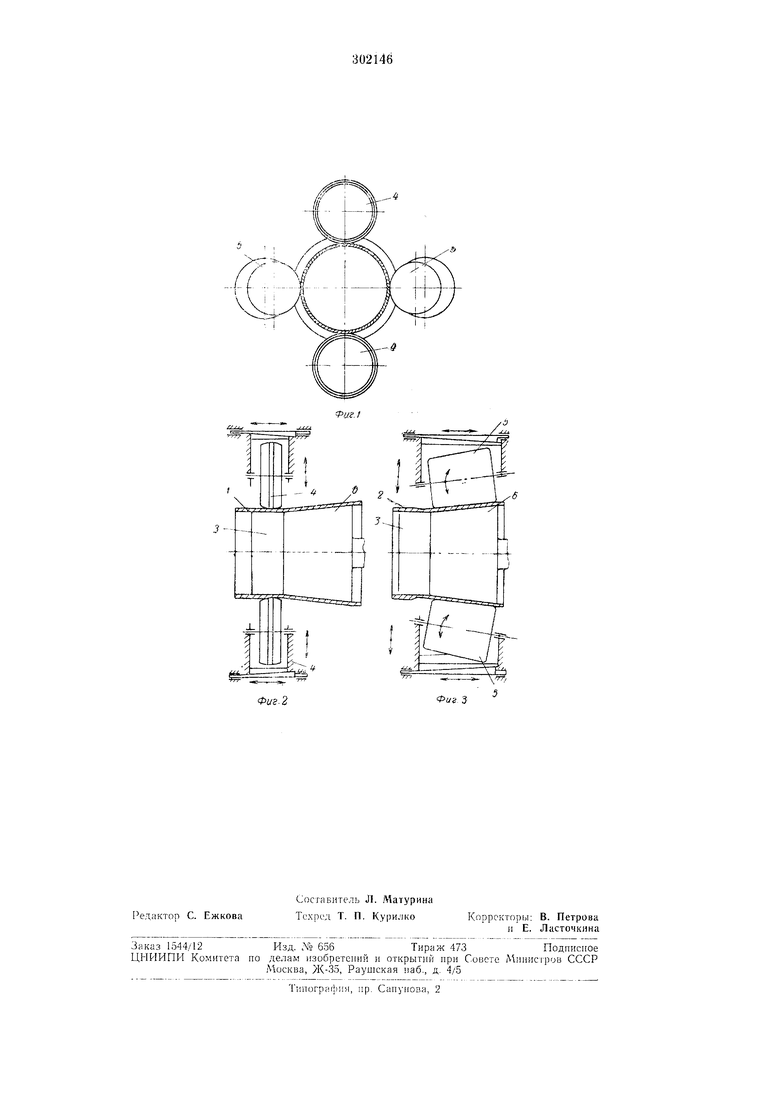

На фиг. 1 - 1-й очаг деформации; на фиг. 2-2-й очаг деформации; на фиг. 3 изображен вид вдоль оси прокатки.

Предлагаемый способ заключается в получении из равностеиной трубы 1 заготовки с переменной толщиной стенки 2 путем деформации па цилиндрическом участке 3 оправки дисковыми валками 4, перемещаемыми в процессе прокатки, и прокатку заготовки с переменной толщиной стенки во втором очаге деформации, образованном коническими валками 5, обжимающими заготовку на конической части 6 оправки и перемещаемыми до образоваиия равномерного зазора между валками и оправкой.

Для подачи в первый очаг деформации трубу 1 вращают и перемещают, обжимают дисковыми валками для получения заготовки с переменной толп1,иной стенки (минимальная равна толщине раструба), затем во втором очаге деформации заготовку обжимают на конической части оправки валками с гладкой точкой, перемещая последние до образования равномерного зазора между коническими валками 5 и конической частью 6 оправки. После чего процесс прекращают, оправку выводят из очага, валки разводят и трубу с раструбом удаляют с оси прокатки.

Предмет изобретения

Способ поперечной прокатки труб, включающий получение изделия с переменной толщиной стенки путем деформации цилиндрической трубной заготовки на цилиндрической оправке дисковыми перемеиичемыми в процессе прокатки валками, отл11чаюи(ийся тем, что, с целью получения равнотоли;инного раструба, изделие с переменной толп;иной стенlui обжнмают во втором очаге деформации на конической части оправки коническими валками, сближаемыми в процессе ирокатки до образования равномерного зазора между оправкой и валками.

.к

Фиг-2

Фиг 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИНТОВОЙ РАСКАТКИ ТРУБ | 1995 |

|

RU2067507C1 |

| Способ прокатки трубы с утоненными концами | 1976 |

|

SU657880A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2268796C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| СПОСОБ МНОГОНИТОЧНОЙ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ | 2009 |

|

RU2403107C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2368440C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШТУЧНЫХ ПОЛЫХ ПРОФИЛИРОВАННЫХ ЗАГОТОВОК | 1990 |

|

RU2039622C1 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

| Способ изготовления бесшовных труб диаметром менее 120 мм винтовой прокаткой | 2017 |

|

RU2635207C1 |

Даты

1971-01-01—Публикация