Изобретение относится к области обработки металлов давлением и касается производства бесшовных тонкостенных труб, в частности поперечно-винтовой прокаткой в трехвалковом раскатном стане (Ассела). На агрегатах с трехвалковым раскатным станом Ассела стабильно получают трубы с соотношением диаметра к толщине стенки D/S<11-12. Указанное ограничение вызвано тем, что при прокатке тонкостенных труб на агрегатах с трехвековым раскатным станом поперечно-винтовой прокатки возрастает степень относительной деформации особенно интенсивно-поперечной, в результате чего на заднем конце раската образуется дефект «трехгранный раструб», который приводит к торможению процесса раскатки.

На данный момент существуют несколько способов производства тонкостенных труб на трубопрокатном агрегате с трехвалковым раскатным станом.

Известен способ улучшения качества концевых участков труб (Авторское свидетельство СССР №358041, опубликовано 03.11.72) за счет изменения раствора валков трехвалкового раскатного стана и получение труб с утолщенными концевыми участками. Основным недостатком данного способа является получение гильзы с отношением диаметра к толщине стенки (D/S=11…12), а для получения труб с (D/S=12…17) необходима механическая обработка на бесцентрообдирочных станках или обрезка конца, что снижает выход годного.

Известны способы получения тонкостенных труб на трехвалковом раскатном стане поперечно-винтовой прокатке без образования концевых дефектов (DE 3823135 A1, опубликовано 11.02.90). Способ включает в себя предварительное утонение заднего конца гильзы со стороны внешнего диаметра (обжатие конца гильзы перед задачей ее в раскатной стан Ассела). Обжатие гильзы производится на дополнительном оборудовании, установленном на входной стороне стана. Обжатие также может производиться в обжимных роликах (DE 4431410 C1, опубликовано 11.06.95), или другом оборудовании (DE 4242423 C1, опубликовано 11.12.92). Известные способы устраняют недостатки предыдущего (Авторское свидетельство СССР №358041, опубликовано 03.11.72), но требуют дополнительных технологических операций и соответствующего оборудования.

За прототип принят способ получения бесшовных тонкостенных труб (GB 1442492 C1, опубликовано 14.07.76), включающий прошивку заготовки и последующую прокатку гильзы в многоклетьевом раскатном стане. Последние несколько клетей отрегулированы для утонения гильзы на переднем и заднем конце. Основной недостаток данного способа - использование многоклетьевого раскатного стана.

Известен способ производства бесшовных тонкостенных труб (RU 2138348 C1, МПК B21B 19/02, опубликовано 27.09.98), включающий прошивку заготовки в гильзу на двухвалковом прошивном стане и последующую раскатку в трехвалковом раскатном стане в валках с гребнем. Прошивка заднего конца заготовки в гильзу осуществляется на перемещаемой оправке, при этом производится обжатие стенки гильзы со стороны внутреннего диаметра (утонение стенки гильзы). При раскатке в стане Ассела валки разводятся для пропуска обжатого конца гильзы, при этом сумма величины обжатия (утонения) и величины разведения валков с гребнем должна составлять 1,1-1,3 высоты гребня.

Для осуществления данного способа необходимо использовать несколько дополнительных технологических операций. Операция разведения валков в раскатном стане влияет на общую производительность трубопрокатного агрегата в связи с тем, что она выполняется в раскатном стане, производительность которого меньше производительности прошивного стана. При раскатке конца гильзы валки разводятся на величину, исключающую величину обжатия стенки гильзы в раскатном стане. Происходит пропускание утоненного конца стенки гильзы, что приводит к разностенности на основной части трубы и ее конце, а также к дополнительным операциям и дальнейшей обработки.

Целью данного изобретения является создание рационального способа производства бесшовных тонкостенных труб на трубопрокатных агрегатах с трехвалковым раскатным станом поперечно-винтовой прокатки.

Техническим результатом изобретения является: расширение сортамента производимых труб с соотношением диаметра к толщине стенки до 30, увеличить объемы производства, уменьшить количество отходов и себестоимость производства. Также представленное изобретение позволяет решить некоторые недостатки прототипа, такие как: использование дополнительных технологических операций, производимых при раскатке гильзы в трубу на раскатном стане (разведение валков при раскатке конца гильзы), утолщение стенки и увеличение диаметра раскатанной трубы на ее конце, получающегося в связи с разведением валков раскатного стана. Решая указанные недостатки, предложенный способ также позволяет упростить и увеличить производительность агрегата, за счет использования только одной дополнительной технологической операции.

Данный технический результат достигается следующим образом. Дефект «трехгранный раструб» образуется при раскатке заднего конца гильзы на входном участке очага деформации в связи с потерей устойчивости профиля. Входной участок очага деформации состоит из двух участков - участок редуцирования гильзы до соприкосновения ее с оправкой и участок обжатия стенки гильзы перед гребнем валка раскатного стана. На участке редуцирования гильзы происходит ее захват валками, редуцирование и посадка на цилиндрическую оправку, при этом обжатие стенки гильзы не происходит. Выполняется условие первичного захвата, а именно придание гильзы с оправкой вращательного и поступательного движения. На участке обжатия стенки гильзы перед гребнем валка выполняется условие вторичного захвата, заключающееся в создании тянущих осевых усилий, необходимых для преодоления участка интенсивного обжатия стенки гильзы гребнем валка раскатного стана, который оказывает сопротивление течению металла в осевом направлении. Тянущие осевые усилия образуются вследствие увеличения ширины контактной поверхности между стенками гильзы и валками раскатного стана. Увеличение ширины контактной поверхности между валками и стенкой гильзы связано с появлением контакта между оправкой и гильзой по ее внутренней поверхности после посадки гильзы на оправку. В связи с этим, осуществляется обжатие стенки гильзы перед гребнем валка на величину, составляющую 20-60% от высоты гребня (RU 2138348 C1, МПК B21B 19/02, опубликовано 27.09.98), (Технология трубного производства / В.Н. Данченко, А.П. Коликов, Б.А. Романцев, С.В. Самусев / М., Интермет Инжиниринг, 2002 г. При значении обжатия меньше 20% от высоты гребня валка запас тянущих осевых усилий может быть недостаточен, в результате чего не обеспечивается условия вторичного захвата гильзы. При обжатии более 60% значительно увеличивается ширина контактной поверхности, следовательно, величина энергосиловых параметров процесса раскатки.

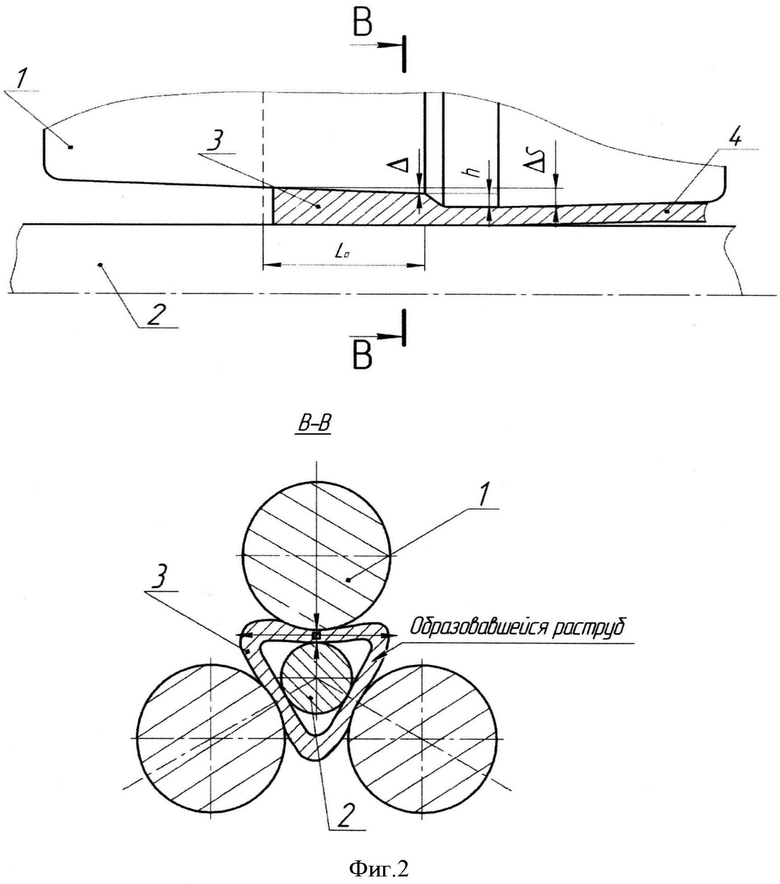

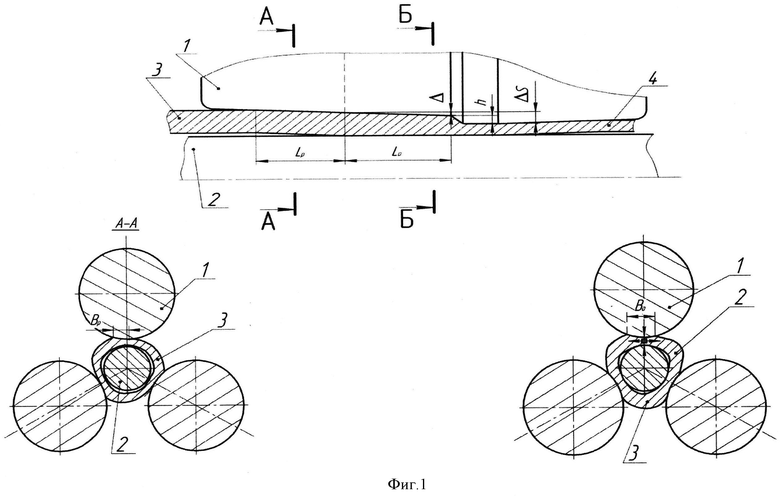

На фиг. 1 изображен очаг деформации трехвалкового раскатного стана при установившемся процессе раскатки, образованный тремя валками 1 (на схемах изображен один валок), цилиндрической оправкой 2, гильзой 3 и черновой трубой 4. Участок редуцирования на рисунке обозначен как Lp. Вид А-А демонстрирует поперечный разрез участка редуцирования гильзы. Как видно на схеме, ширина контактной поверхности Bp небольшая, а между оправкой и внутренней поверхностью гильзы существует зазор.

Участок обжатия стенки гильзы перед гребнем валка раскатного стана обозначен как Lo. Вид Б-Б демонстрирует поперечное сечение очага деформации раскатного стана на рассматриваемом участке. Так как на данном участке существует контакт между внутренней поверхностью гильзы и оправкой, то производится обжатие стенки гильзы. Вертикальной стрелкой, направленной вниз, показано усилие, действующее со стороны валка на оправку, а вертикальной стрелкой, направленной вверх - усилие, действующее со стороны оправки. Ширина контактной поверхности между валком и стенкой гильзы Bo значительно увеличивается. При этом появляется существенная поперечная деформация, способствующая тангенциальному истечению металла, обозначенная горизонтальными стрелками. Однако при установившемся процессе объем металла непрокатанного конца гильзы сдерживает тангенциальное истечение металла и поперечную деформацию, в результате чего процесс раскатки происходит стабильно.

Суммарное обжатие стенки гильзы при раскатке в раскатном стане обозначено как ΔS, включает в себя обжатие стенки перед гребнем Δ и обжатие гребнем, равное высоте гребня h.

На фиг. 2 задний торец гильзы 3 входит в участок обжатия стенки гильзы перед гребнем валка Lo, а следовательно, сдерживающие силы тангенциального истечения металла в зазоры между валками минимальны, что приводит к интенсивному затеканию металла в зазоры. В результате этого образуется дефект «трехгранный раструб» и происходит остановка процесса прокатки. Вид В-В фиг. 2 демонстрирует поперечный разрез очага деформации на участке Lo при раскатке заднего конца гильзы. Вертикальными стрелками обозначены действия усилий со стороны валка и оправки, а тангенциальное истечение металла увеличивается до максимального значения, которое на схеме изображено горизонтальными стрелками большей длины.

Обжатие перед гребнем необходимо для создания тянущих осевых усилий и преодоления участка интенсивного обжатия (гребня валка) в момент заполнения очага деформации. Однако при раскатке заднего конца гильзы в черновую трубу это является одной из причин образования «трехгранного раструба».Решением данной проблемы является частичная или полная ликвидация обжатия стенки гильзы перед гребнем валка раскатного стана, что представляется возможным, так как условия захвата осуществлены, очаг деформации полностью заполнен и имеется избыток осевых тянущих сил.

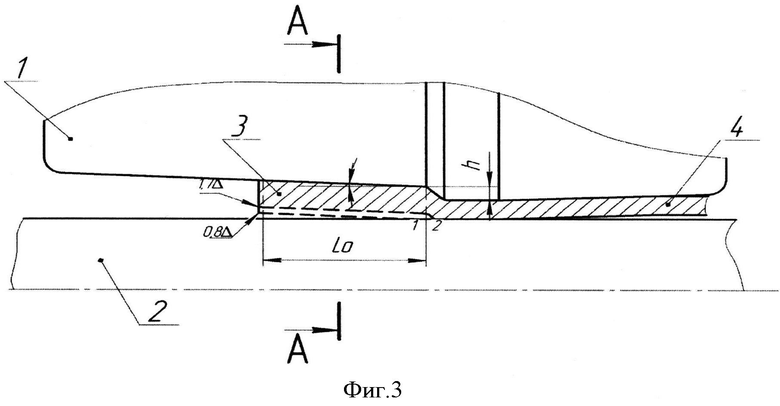

Частичная или полная ликвидация обжатия стенки гильзы перед гребнем валка раскатного стана при раскатке заднего конца осуществляется за счет устранения усилия, действующего со стороны оправки на стенку гильзы, вследствие создания зазора между оправкой и гильзой на участке обжатия перед гребнем валка. Это достигается при использовании гильзы с увеличенным внутренним диаметром на ее конце и уменьшенной толщиной стенки. При раскатке заднего конца гильзы с увеличивающимся внутренним диаметром участок редуцирования гильзы увеличивается за счет устранения участка обжатия перед гребнем, а область посадки внутренней поверхности гильзы на оправку смещается к гребню валка, при этом уменьшаются усилия, действующие со стороны оправки. Схема раскатки конца гильзы с увеличенным внутренним диаметром представлена на фиг. 3. Задней торец гильзы 3 входит в участок Lo, посадка стенки гильзы на оправку производится непосредственно перед гребнем валка между точками 1 и 2, обозначенными на схеме, тем самым уменьшая или ликвидируя обжатие. Поперечный разрез участка Lo в данном случае будет выглядеть как поперечный разрез участка редуцирования А-А, представленный на фиг. 1. Поскольку между оправкой и гильзой образовывается зазор, то обжатие отсутствует, что превращает участок обжатия стенки гильзы перед гребнем Lo в участок редуцирования.

Гильзу с увеличенным внутренним диаметром на ее конце возможно получить за счет увеличения обжатия стенки гильзы при прошивке заднего конца заготовки на перемещаемой оправки в направлении, противоположном направлению процесса прошивки.

Предварительное максимальное обжатие стенки гильзы на ее заднем торце компенсирует обжатия стенки гильзы перед гребнем валка раскатного стана, следовательно, рациональным вариантом можно считать случай равенства максимального предварительного обжатия при прошивке и обжатия стенки гильзы перед гребнем валка раскатного стана. Для определения предварительного максимального обжатия предложено использовать следующее соотношение

где Δ - обжатие стенки гильзы перед гребнем валка раскатного стана изображена на схемах фиг. 1, 2, Δ1 - максимальное предварительное обжатие стенки гильзы на ее заднем торце.

Расчеты показывают, что предварительное обжатие стенки гильзы меньше 0,8Δ не позволяет исключить обжатие на участке Lo фиг. (3), а следовательно, это приведет к образованию концевого дефекта. Нижняя граница 0,8Δ обеспечивает уменьшение обжатия стенки гильзы перед гребнем валка раскатного стана на 80%, при этом длина участка обжатия стенки гильзы Lo составляет 20% от своей первоначальной длины, что вполне позволит избежать образования дефекта. На фиг. 3 область посадки внутренней поверхности гильзы на оправку показано точкой 1. Длина обжатия стенки гильзы Lo перед гребнем определяется соотношением (2). Угол конусности к оси прокатке входного участка валка φ раскатного стана выполняется равным 2°-3° (Технология трубного производства / В.Н. Данченко, А.П. Коликов, Б.А. Романцев, С.В. Самусев / М., Интермет Инжиниринг, 2002 г.)

Верхняя граница 1,7Δ обеспечивает полную ликвидацию участка обжатия стенки гильзы перед гребнем валка раскатного стана, а посадка внутренней поверхности гильзы на оправку и обжатие стенки осуществляется гребнем валка, на фиг. 3 показано точкой 2.

В случае, когда предварительное обжатие больше 1,7Δ происходит повышение нагрузки при прошивке, а длина перемещения оправки больше длины входного участка очага деформации прошивного стана. Оправка выходит из входного участка очага деформации прошивного стана, это приводит к прекращению процесса прошивки заднего конца заготовки. При раскатке гильзы в раскатном стане большие значения предварительного обжатия также могут привести к дестабилизации процесса раскатки.

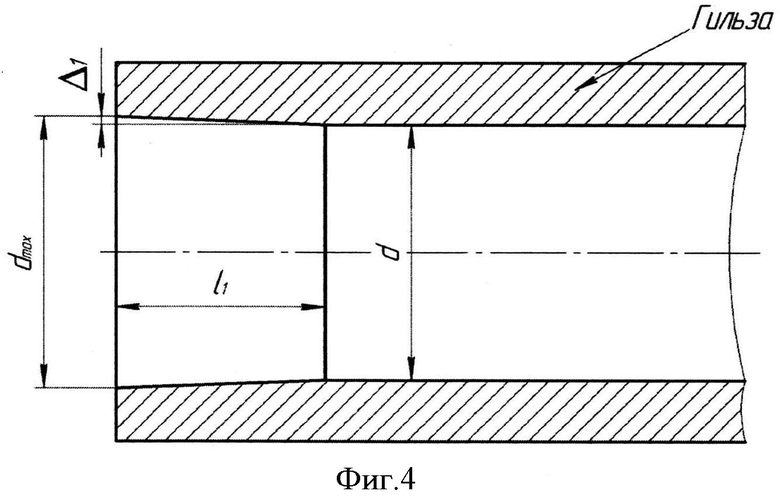

Схема конца гильзы с увеличенным внутренним диаметром и с обжатием стенки при прошивке представлена на фиг 4. Внутренний диаметр на заднем торце гильзы равен сумме внутреннего диаметра основной части гильзы и суммарного предварительного обжатия стенки конца гильзы при ее прошивке

где dmax - максимальный диаметр на заднем торце гильзы, d - внутренний диаметр гильзы, Δ1 - предварительное обжатие стенки конца гильзы при ее прошивке.

Расчеты показывают, что длина конца гильзы l1 с увеличенным внутренним диаметром фиг. 4 определяется следующим соотношением (4):

где Lo - длина участка обжатия стенки гильзы перед гребнем валка раскатного стана фиг. 1. Поскольку интенсивная поперечная деформация и тангенциальное истечение металла в зазоры между валками растут в случае, когда задний торец гильзы входит в участок обжатия стенки гильзы перед гребнем валка раскатного стана L0. В связи с эти целесообразно предварительно обжать конец гильзы на длине соответствующей длине участка обжатия перед гребнем Lo. Поэтому выбраны небольшие пределы изменения участка l1 относительно участка предварительного обжатия перед гребнем. Длина участка обжатия стенки гильзы перед гребнем и обжатие перед ним связаны соотношением (3), то выражая длину конца гильзы l1 через обжатие, получается следующее соотношение (5):

В случае, когда длина обжатого конца гильзы меньше 21Δ, то обжатие стенки гильзы на участке Lo сохраняется, что увеличивает вероятность образования раструба на конце гильзы.

На фиг. 5 представлен процесс получения гильзы с предварительно обжатым концом. При прошивке конца заготовки 2 в очаге деформации, образованном валками 1 двухвалкового прошивного стана, оправку 4 перемещают в направлении, противоположном направлению процесса прошивки Vпр на расстояние S, при этом на выходе из очага деформации получается гильза 3 с увеличивающимся внутренним диаметром. При перемещении оправки стенке гильзы придается дополнительное обжатие, в результате чего происходит уменьшение ее толщины.

Однако длина перемещения оправки S ограничена входным участком очага деформации прошивного стана и не может быть больше его длины. В противном случае оправка выйдет за пределы очага деформации, что приведет к остановке процесса прошивки, поэтому максимальная длина обжатого конца гильзы не должна превышать 28Δ.

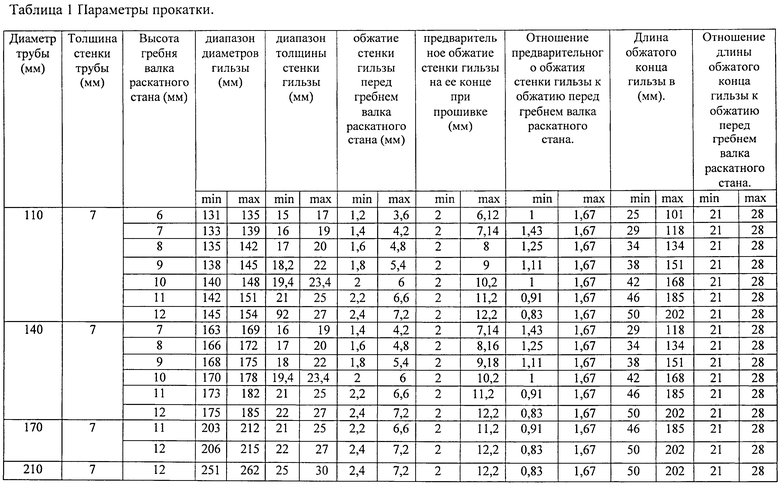

Примеры расчетов применительно к существующей режимам прокатки на трубопрокатных агрегатах с трехвалковыми станами, приведенные в таблице 1, показывают, что общие границы предварительного обжатия стенки гильзы со стороны внутреннего диаметра при прошивке заднего конца заготовки составляют (0,8…1,7)Δ, длина предварительно обжатого конца гильзы составляет (21…28)Δ, где Δ - обжатие стенки гильзы перед гребнем валка раскатного стана.

Предложенный способ решает проблему образования дефекта «трехгранный раструб» на конце проката, а также позволяет решить поставленные задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2009 |

|

RU2402392C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2368440C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| Способ производства труб | 1979 |

|

SU839631A1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ НА СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2378062C1 |

Изобретение относится к области обработки металлов давлением и касается производства бесшовных тонкостенных труб поперечно-винтовой прокаткой. Способ включает прошивку сплошной заготовки в полую гильзу в стане поперечно-винтовой прокатки на перемещаемой оправке и последующую раскатку гильзы в трехвалковом раскатном стане поперечно-винтовой прокатки. Исключение образования дефекта «трехгранный раструб» при прокатке заднего конца тонкостенных труб в трехвалковом раскатном стане поперечно-винтовой прокатки обеспечивается за счет того, что прошивку заднего конца заготовки производят в направлении, противоположном направлению прокатки, с обжатием стенки гильзы за счет увеличения внутреннего диаметра, составляющим 0,8Δ-1,7Δ на длине 21Δ-28Δ от торца гильзы, где Δ - величина обжатия стенки гильзы перед гребнем валка трехвалкового раскатного стана. 5 ил., 1 табл.

Способ производства бесшовных тонкостенных труб, включающий прошивку заготовки в гильзу в стане поперечно-винтовой прокатки на перемещаемой оправке и последующую раскатку гильзы в валках с гребнем на трехвалковом раскатном стане поперечно-винтовой прокатки, отличающийся тем, что прошивку заднего конца заготовки производят с перемещением оправки в направлении, противоположном направлению прошивки, с обжатием стенки полученной гильзы за счет увеличения ее внутреннего диаметра, составляющим (0,8-1,7)Δ на длине (21-28)Δ от торца гильзы, где Δ - обжатие при раскатке перед гребнем валка трехвалкового раскатного стана.

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| Способ производства гильз на косовалковом стане | 1989 |

|

SU1650316A1 |

| Способ винтовой раскатки труб на трехвалковом стане | 1980 |

|

SU865445A1 |

| US 5125251 A, 30.06.1992 | |||

Авторы

Даты

2015-07-10—Публикация

2013-12-20—Подача