(Л

со

00 00 4 СО

2.Сгюсх)б по п. 1, о т п и ч а го щ и и с я тем, что, с цепью ji eHbmeния энергии разрядов, возникающих в разрядном промежутке между эпектродом« проволокой и накаадкой, дпя накладки выбирают материал, эрозионная стойкость которого выше эрозионной стойкости материапа изцепия.

3,Способ поп. 15отпичаю - щ и и с я тем, что, с цепью обработки изделий из материалов с высокой эрозионной стойкостью, допопнитепьную накладку изопируют от изделия, и энергию разрядного контура подают к ней. через сопротивление,-величину которого выбирают в зависимости от требуемой шири ны направляющей щепи.

4. Способ по пп. 1 и 3, о т п и ч аю щ и и с я тем, что, с цепью прорезки паза, наклонного к плоскости установ ки вздепия, в процессе обработки некоторые из накладок отключают от разрядногхэ контура.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эелектроэрозионный вырезной станок с числовым управлением | 1966 |

|

SU240140A1 |

| Устройство для электроэрозионной обработки | 1978 |

|

SU936797A3 |

| Способ электроэрозионного разрезания токопроводящих материалов | 1977 |

|

SU695795A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЮЩЕГО РОЛИКА ДЛЯ ПЕРФОРАЦИИ ЛАМЕЛЬНОЙ ЛЕНТЫ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2006 |

|

RU2297695C1 |

| Способ электрошлаковой сварки и устройство для его осуществления | 1989 |

|

SU1691016A1 |

| ПРЕЦИЗИОННЫЙ МНОГОПРОВОЛОЧНЫЙ ЛАЙНЕР | 2017 |

|

RU2643167C1 |

| СПОСОБ ЭРОЗИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2466835C2 |

| Станок для электроэрозионной обработки проволочным электродом-инструментом | 1981 |

|

SU1068248A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240210C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ НА ЭЛЕКТРОЭРОЗИОННОМ ВЫРЕЗНОМ СТАНКЕ | 1992 |

|

RU2034684C1 |

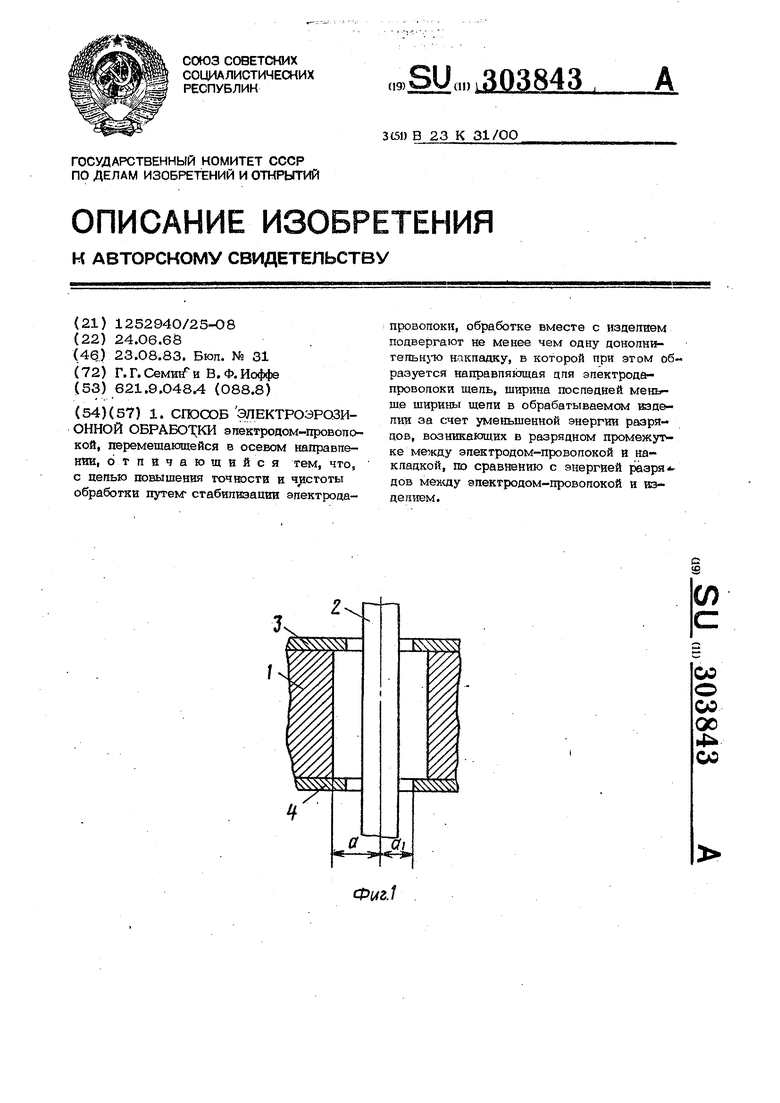

1. СПОСОБ 'ЭЛЕКТРОЭРОЗИ- ОННОЙ ОБРАБОТ;;^^ электродом-проволокой, перемешающейся в осевом направпе- нии, отпйчающвйся тем, что, с цепью повышения точности и ч^юготы обработки путем- стабилизации эпектрода-проволоки, обработке вместе с изделием подвергают не менее чем одну донопни- тепьную накладку, в которой при этом образуется направляющая для электрода- проволоки щель, ширина поспедней меш^ ше ширины щели в обрабатываемом изде- пии за счет уменьшенной энергии разрядов, возникающих в разрядном промежутке между эпектродом-провопокой и накладкой, по сравнению с энергией разря-i- ДОН мехеду электродом-проволокой и изделием.

Изобретение относится к способам стабилизации электрода-инструмента в процессе эпектроэрозионного изготовления прецизионных деталей непрофилированным электродом-проволокой и может применяться в различных отраслях промышленности при изготовлении, например деталей электровакуумных приборов, инструментов и т.д. Известен.способ стабилизации электро да-инструмента в процессе электроискро вого ткзготовления прецизионных деталей, по которому дгш стабилизации непрофилки рованного электрода-проволоки постоянно обновляемая в зоне .обработки проволо ка проходит через направляющие пазы, ширина которых должна обеспечить свободное перемещение проволоки в направляющем пазу с одновременным ограничением ее боковых смещений. .Известные способы стабилизации проволоки в процессе работы не иредотвра щают возможности колебания проволоки, что является серьезным препятствием для получения требуемой чистоты и точ кости обрабатываемой поверхности. С увеличением расстояния между направляющими пазами амплитуда колебаний проволоки под действием указанных причин - возрастает. Уменьшить амплитуду колебаний проволоки можно путем повышения точности изготовления направляющих пазов, увеличения величины усилия натяжения проволоки, обеспечения стабильности ве личины усилия иатяжвиия, снижения скорости проволоки и максимально возможного уменьшения расстояния между НЭ правляющими пазами. Однако не тзсегда удается осуществить перечисленные меры по уменьшению амплитуды колебаний и тем самым о опечить высокую точность и чистоту обработки поверхности. Например, увеличение точности изготовления направляющих па зов не может быть обеспечено для проволок диаметром 0,004-0,02 мм, гак как практически возможно изготовить направляющие пазы только шире 0,03мм, Таким образом, при обработке проволокой 0,004-0,02 мм приходится использовать направляющие пазы, ширина которых больше диаметра обрабатываемой проволоки в полтора-восемь раз, что не обеспечивает стабилизированного положения проволоки в процессе работы. При обработке проволокой диаметром 0,004-0,02 мм очень трудно иди вообще невозможно увеличить величину усилия натяжения проволоки, обеспечить стабильность величины натяжения и :;низить скорость движения проволоки из-за малой предела прочности проволоки при растяжении и вследствие высокого электр1иеског-о сопротивления тонкой проволоки. При обработке деталей сложной конфигурации не всегда можно обеспечить максимально возможное уменьшение расстояния между направляющими пазами. Кроме того, максимально возможное уменьшение расстояния между направляющими пазами приводит к ухудшению условий эвакуации продуктов эрозии 1из зоны обработки, что ухудшает точность и чистоту обрабатываемой поверхности. Дпя повышения точности и чистоты обработки путем уменьшения колебаний эпектрода-провопоки, возникающих иэ-за недостаточной точности направляющих пазов и большого расстояния между ни ми, предлагается совместно с юдепкем обрабатывать не менее чем одну допопнитегаьную накпадку, причем энергию раз рядного контура между изделием и на- кладками распределять таким образом, чтобы ширина прорезаемой щели в накпадках была меньше ширины щели в ,изделии, Щели, прорезаемые в накладкак, выполняют функцию направляющих пазов для электрода-проволоки и ограничивают возможность ее колебания. Кроме того, предложенный способ предусматривает возможность обработки пазов, наклоненных по отношению к плоскости установки изделия. Эта цель достигается временным отключением определенного количества накладок от разрядного контура. На фиг. 1 и 2 изображены различны варианты положения обрабатываемого изделия. На фиг, 1 изделие 1, обрабатываемо электродом-проволокой 2, закреплено между дополнительными заготовкамииакпадками 3 и 4, причем энергия от разрядного контура распределяется меж проволокой 2, заготовкой 1 и надпадкам 3 и 4 таким образом, что меньшая дол энергии приходится на накладки. Так ка величина зазора а линейно зависит от напряжения между проволокой и заготов . кой, то величина зазора а между проволокой 2 и основной заготовкой 1 будет .отличаться от величины зазора а. межд проволокой 2 и накладками 3 и 4, т.е. . Распределение энергии разряда межд основной заготовкой и допопнительными заготовками-накладками можно обеспечить подбором материапа последних. Ес основная заготовка из меди, то дополнительная заготовка-накладка может быть из тугоплавкого материала. При обработке деталей из тугоплавкого материала применяют накладки из любого материала, но в этом случае они должны быть изолированы от основной заготовки, и энергия от разрядного контура к ним должна подводиться через сопротивление, величина которого устанавливается на основании линейности зависимости электроискрового зазора от напряжения. На фиг. 2 дополнитепьные заготовкинакладки 3 и 4 изолируются от основной заготовки 1 изоляционными прокладками 5 и 6, В зависимости от конкретных условий вместо изоляционных прокладок можно использовать изолирующие клеи, лаки, краски и т.п., а вместо тугоплавких накладок - покрытия из тугоплавких материалов. При изготовлении пазов, наклонных по отношению к плоскости установки изделия, одна из дополнительных накладок, например накладка 4, отключаете от разрядного контура. Направляющая скоба, продолжая свое рабочее движение, заставляет изгибаться проволоку 2, которая при своем перемещении образует паз, на.1 кпонный по отношению к плоскйсти установки изделия. Приведенные технологические схемы не охватывают всех примеров применения предлагаемого способа. Число накладок не ограничивается количеством, приведенным в примерах, и может определяться конкретными условиями и требованиями, предъявляемыми к детали. Применение способа позволяет повьг,сить чистоту и точность обработки поверхности и кроме того позволяет без каких-либо переделок кинематики станка изготовлять пазы, наклонные относитепьно основной плоскости резания.

Авторы

Даты

1983-08-23—Публикация

1968-06-24—Подача