Изобретение относится к области машиностроения, а именно к монтажу подшипников качения, имеющих конические посадочные отверстия на вал.

Известны способы установки подшипников качения на конусный вал, при которых между трущимися поверхностями вала и внутренним кольцом подшипника подают масло под давлением, перемещают подшипник в осевом направлении и фиксируют его при помощи гайки, взаимодействующей с торцом внутреннего кольца, Однако при таких способах необходимо иметь специальные сборочные приспособления, создающие осевые усилия; кроме того, они трудоемки и не обеспечивают эксплуатационной надежности подшипникового узла.

Цель изобретения - повышение точности установки и надежности работы подшипникового узла. Это достигается тем, что сначала получают в подшипнике увеличенный натяг по сравнению с заданным, образуюшийся охлаждением в соответствующем положении на конусе вала подшипника, который предварительно нагревают, свободно устанавливают и фиксируют от осевого перемещения, затем корректируют полученный натяг до заданного, подают масло под давлением в зону контакта вал-подшипник, перемещают подшипник в сторону уменьшения конусности до упора в фиксирующий элемент подшипникового узла, окончательное нололсение которого определяют по результатам предварительной посадки.

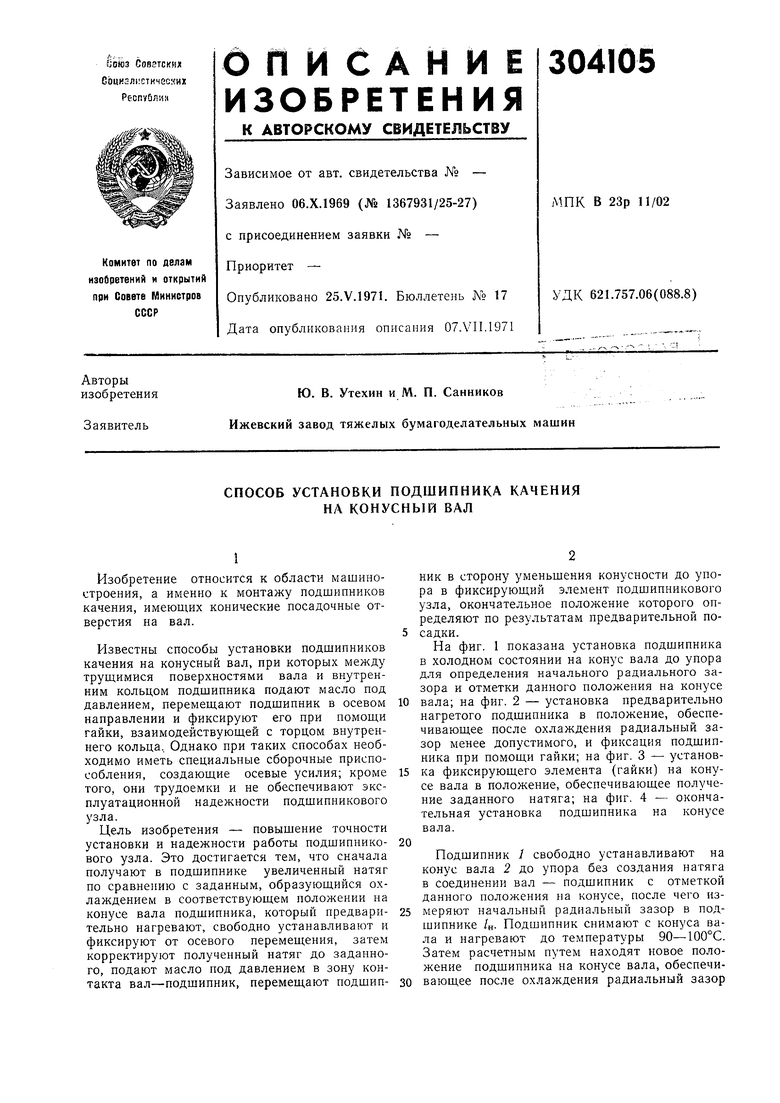

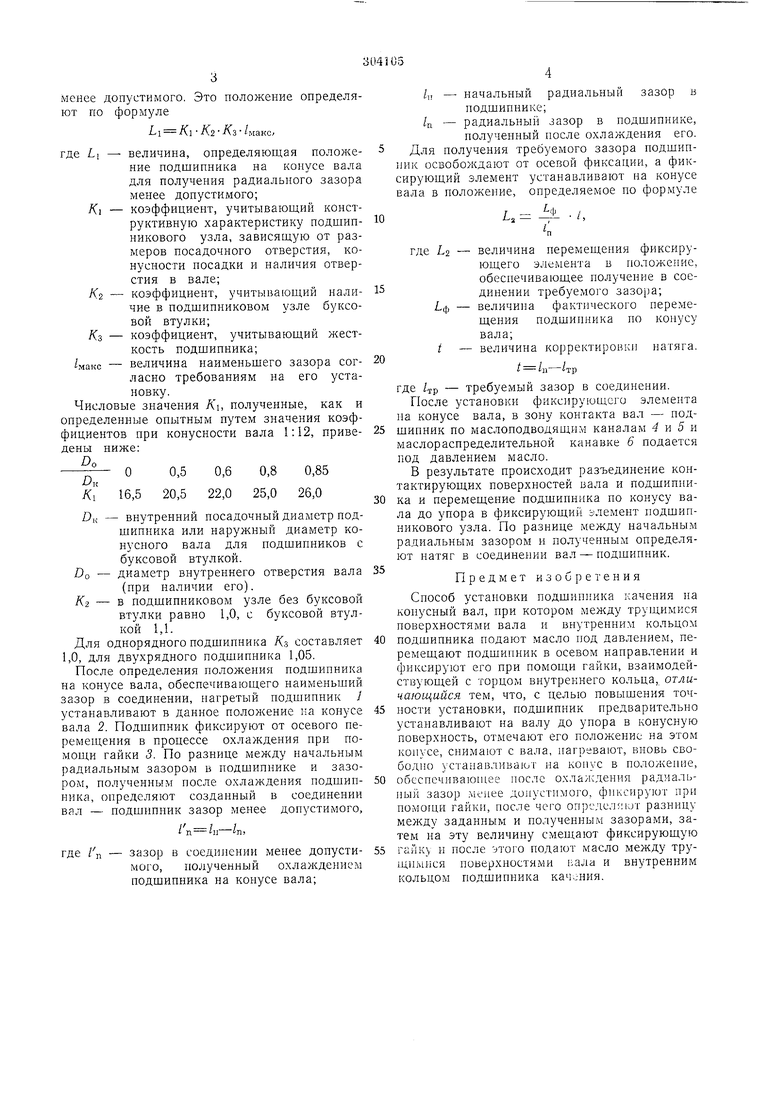

На фиг. 1 показана установка подщипника в холодном состоянии на конус вала до упора для определения начального радиального зазора и отметки данного положения на конусе

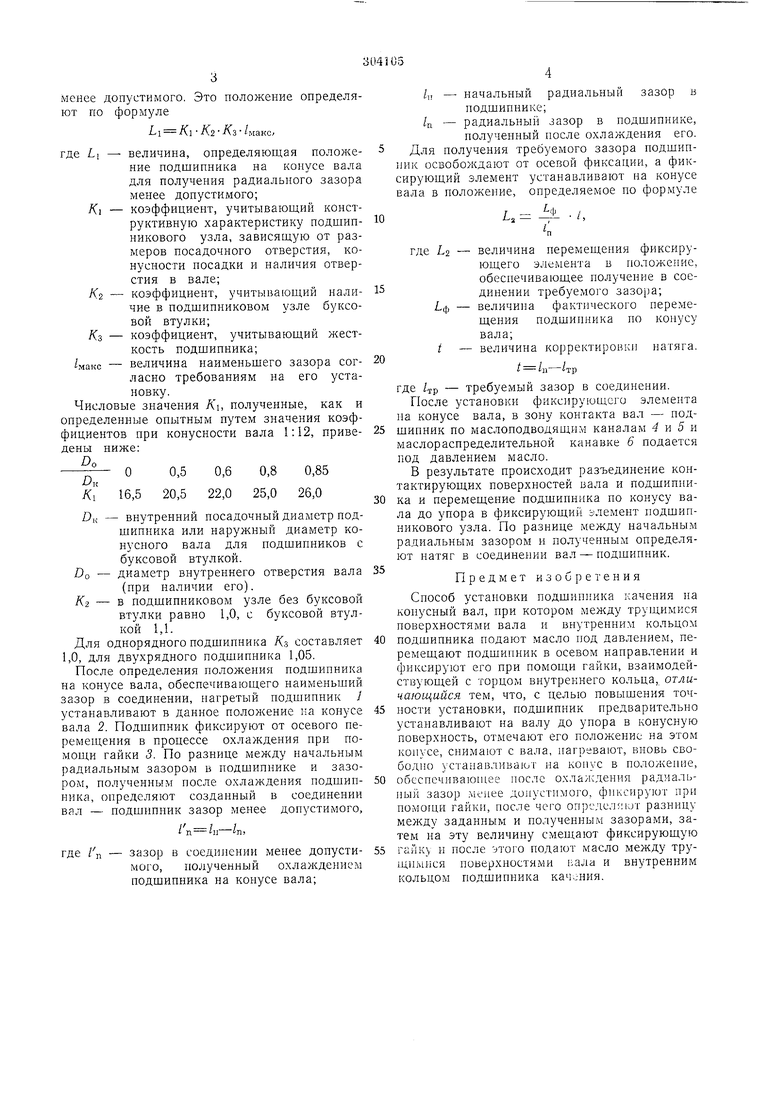

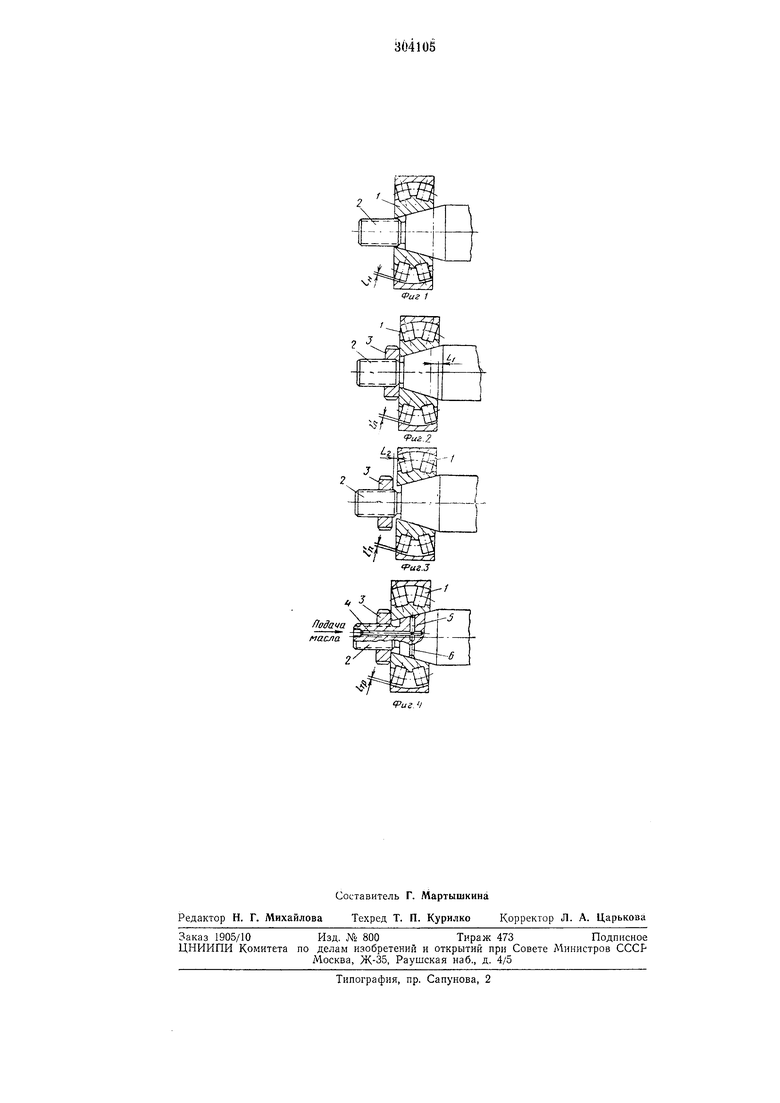

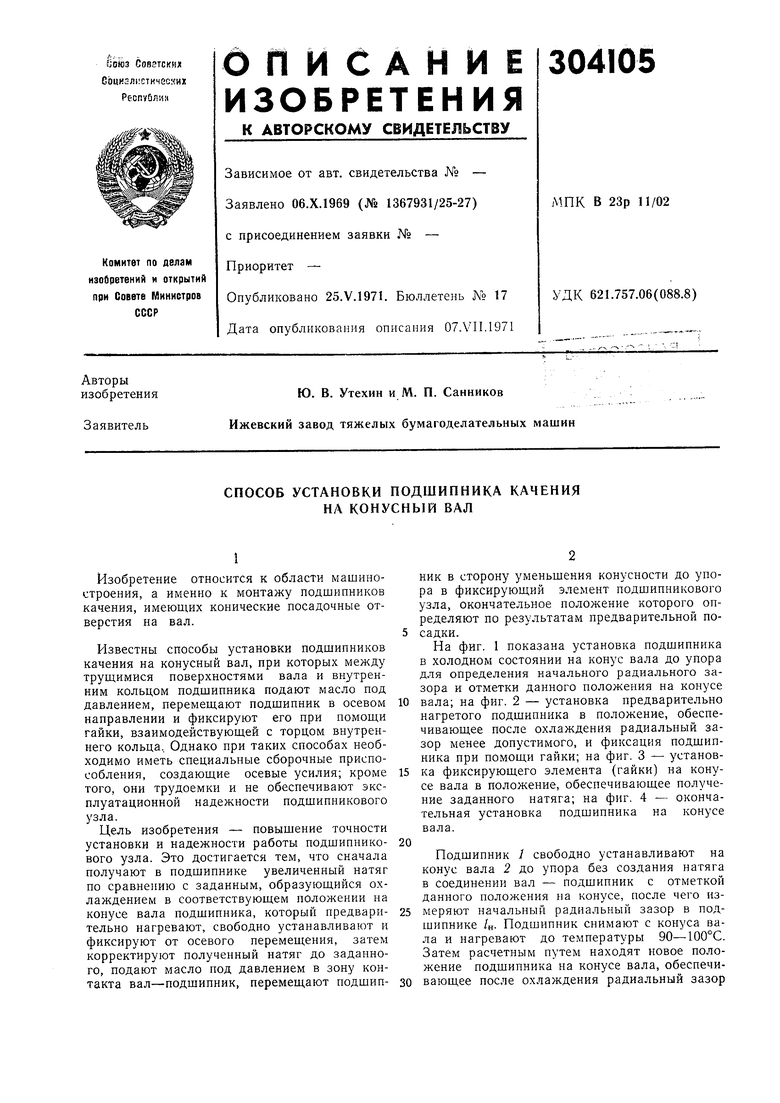

вала; на фиг. 2 - установка предварительно нагретого подшипника в положение, обеспечивающее после охлаждения радиальный зазор менее допустимого, и фиксация подщипника при помощи гайки; на фиг. 3 - установка фиксирующего элемента (гайки) на конусе вала в положение, обеспечивающее получение заданного натяга; на фиг. 4 - окончательная установка подшипника на конусе вала.

Подшипник / свободно устанавливают на конус вала 2 до упора без создания натяга в соединении вал - подшипник с отметкой данного положения на конусе, после чего измеряют начальный радиальный зазор в подшипнике /H. Подшипник снимают с конуса вала и нагревают до температуры 90-100°С. Затем расчетным путем находят новое положение подшипника на конусе вала, обеспечименее допустимого. Это положение определяют по формуле

Кг- /макс.

где LI - величина, определяющая положение подшипника на конусе вала для получения радиального зазора менее допустимого;

/Ci - коэффициент, учитывающий конструктивную характеристику подшипникового узла, зависящую от размеров посадочного отверстия, конусности посадки и наличия отверстия в вале;

K,z - коэффициент, учитывающий наличие в подшипниковом узле буксовой втулки;

/Сз - коэффициент, учитывающий жесткость подшипника;

/макс - величина наименьшего зазора согласно требованиям на его установку.

Числовые значения Ль полученные, как и определенные опытным путем значения коэффициентов при конусности вала 1:12, приведены ниже:

DO

О0,5 0,6 0,8 0,85

/сГ 16,5 20,5 22,0 25,0 26,0

DK - внутренний посадочный диаметр подшипника или нарул ный диаметр конусного вала для подшипников с буксовой втулкой. DO - диаметр внутреннего отверстия вала

(при наличии его).

К-2 - в подшипниковом узле без буксовой втулки равно 1,0, с буксовой втулкой 1,1.

Для однорядного подшипника /(з составляет 1,0, для двухрядного подшипника 1,05.

После определения положения подшипника на конусе вала, обеспечивающего наименьший зазор в соединении, нагретый подшипник У устанавливают в данное положение па конусе вала 2. Подшипник фиксируют от осевого перемещения в процессе охлаждения при помоп 1,и гайки 3. По разнице между начальным радиальным зазором в подшипнике и зазором, полученным после охлаждения подшипника, определяют созданный в соединении вал - подшиппик зазор менее допустимого,

п

где /п - зазор в соединении менее допустимого, полученный охлаждением подшипника на конусе вала;

/„ - начальный радиальный зазор в

подшипнике;

/п - радиальный зазор в подшипнике, полученный после охлаждения его. Для получения требуемого зазора подшипник освобождают от осевой фиксации, а фиксирующий элемент устанавливают на конусе вала в положение, определяемое по формуле

L - /

l-, ,

где LZ - величина неремещения фиксирующего элемента в положение, обеспечивающее получение в соединении требуемого зазора; 1ф - величина фактического перемещения подшипника но конусу вала; / - величина корректировки натяга.

г /п /тр

где /тр - требуемый зазор в соединении.

После установки фиксирующего элемента па конусе вала, в зону контакта вал - подшипник по маслоподводяолим каналам 4 и 5 и маслораспределительной канавке 6 подается под давлением масло.

В результате происходит разъединение контактирующих поверхностей вала и подшиппи0 ка и перемещение подшипника по конусу вала до упора в фиксирующий элемент подшипникового узла. По разнице между начальным радиальным зазором и полученным определяют натяг в соединении вал - подшипник.

Предмет изобретения

Способ установки подшипника качепия на конусный вал, при котором между трущимися поверхностями вала и внутренним кольцом

0 подшипника подают масло под давлением, перемещают подшипник в осевом направлении и фиксируют его при помощи гайки, взаимодействуюндей с торцом внутреннего кольца,, отличающийся тем, что, с целью повышения точ5 пости установки, подшипник предварительно устанавливают на валу до упора в конусную поверхность, отмечают его положение на этом копусе, снимают с вала, нагревают, вновь свободно устанавливают на копус в положение,

0 обеспечивающее после охлал-;дения радиальпый зазор .менее допустимого, фикспруют при помощи гайки, после чего опрсдел мит разницу между заданным и полученным зазорами, затем на эту величину сменгают фиксирующую

гайку п после этого подают масло между трущимпся поверхностями вала и внутренним кольцом подшипника кач :-ния.

Подача масла

..н

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ КОЛЕСНОЙ ПАРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329478C1 |

| Устройство крепления подшипников на валу | 2019 |

|

RU2706756C1 |

| Подшипниковый узел | 2016 |

|

RU2638881C1 |

| СПОСОБ КРЕПЛЕНИЯ ДЕТАЛЕЙ ТРАНСПОРТНЫХ СРЕДСТВ, ПРЕИМУЩЕСТВЕННО СТОЙКИ СТАБИЛИЗАТОРА ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2614162C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЧНОСТИ ВРАЩЕНИЯ ДВУХРЯДНОГО РОЛИКОПОДШИПНИКА ПРИ ИМИТАЦИИ РАБОЧЕГО НАТЯГА | 2010 |

|

RU2451275C1 |

| Многофазный лопастной насос | 2021 |

|

RU2773263C1 |

| УСТРОЙСТВО СТУПИЧНОГО УЗЛА ВЕДУЩЕГО КОЛЕСА НЕЗАВИСИМОЙ ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2224661C1 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ КОЛЕСНОЙ ПАРЫ | 2009 |

|

RU2415391C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С БЕЗЗАЗОРНЫМ КРЕПЛЕНИЕМ РАБОЧЕГО КОЛЕСА И ТОРЦОВЫХ УПЛОТНЕНИЙ К ВАЛУ РОТОРА И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2487272C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ НА ШЕЙКУ ОСИ КОЛЬЦА ПОДШИПНИКА ПРИ ТЕПЛОВОЙ СБОРКЕ | 2002 |

|

RU2228830C2 |

Даты

1971-01-01—Публикация