Известен способ получения высокообъемных нитей с чередующейся извитостью путем специальной термообработки предварительно полученного синтетического волокна.

С целью получения чередующейся извитости на нитях непосредственно в процессе их формования предложено охлаждение формуемых волокон осуществлять поочередно в среде газа, например воздуха, и полярной жидкости, например воды, спирта и т. п.

После вытягивания и последующей релаксации на участках волокон, подвергавшихся охлаждению полярной жидкостью, появляется устойчивая извитость.

Для охлаждения формуемого волокна жидкостью можно применять различные устройства (эксцентрики, кулачки, диски различных конструкций и т. д.), конструктивное исполнение которых определяется желаемым эффектом (длиной извитых и неизвитых участков, последовательностью их чередования и т. д.).

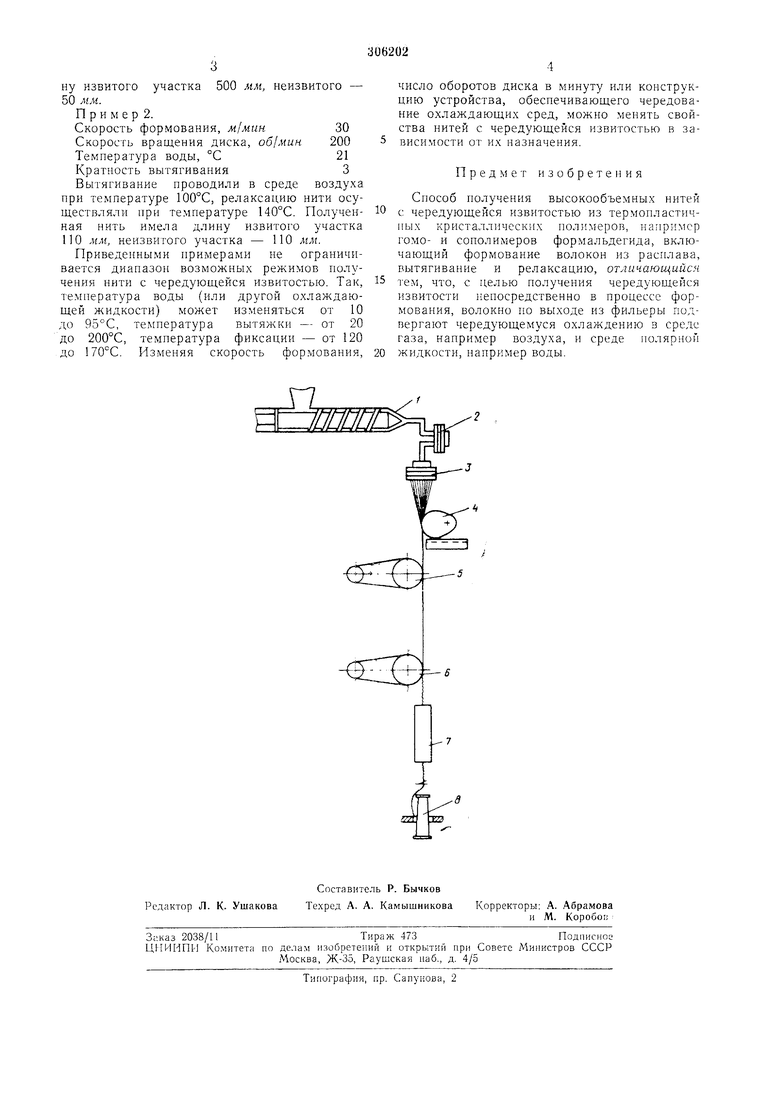

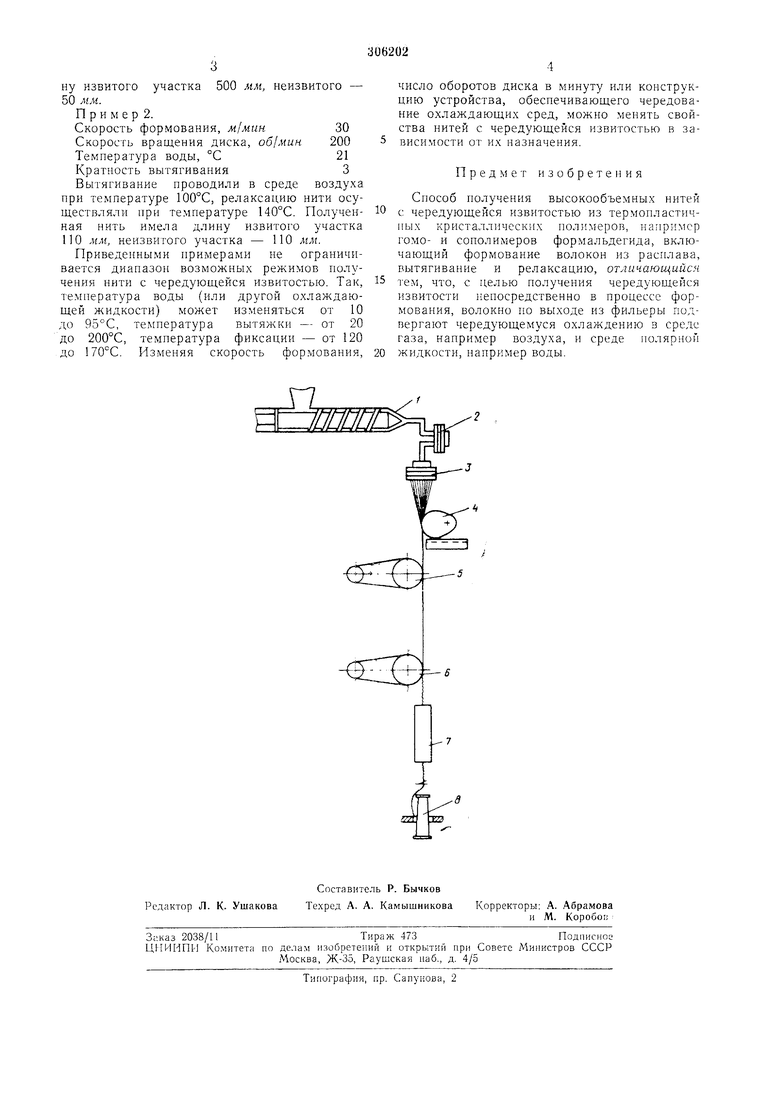

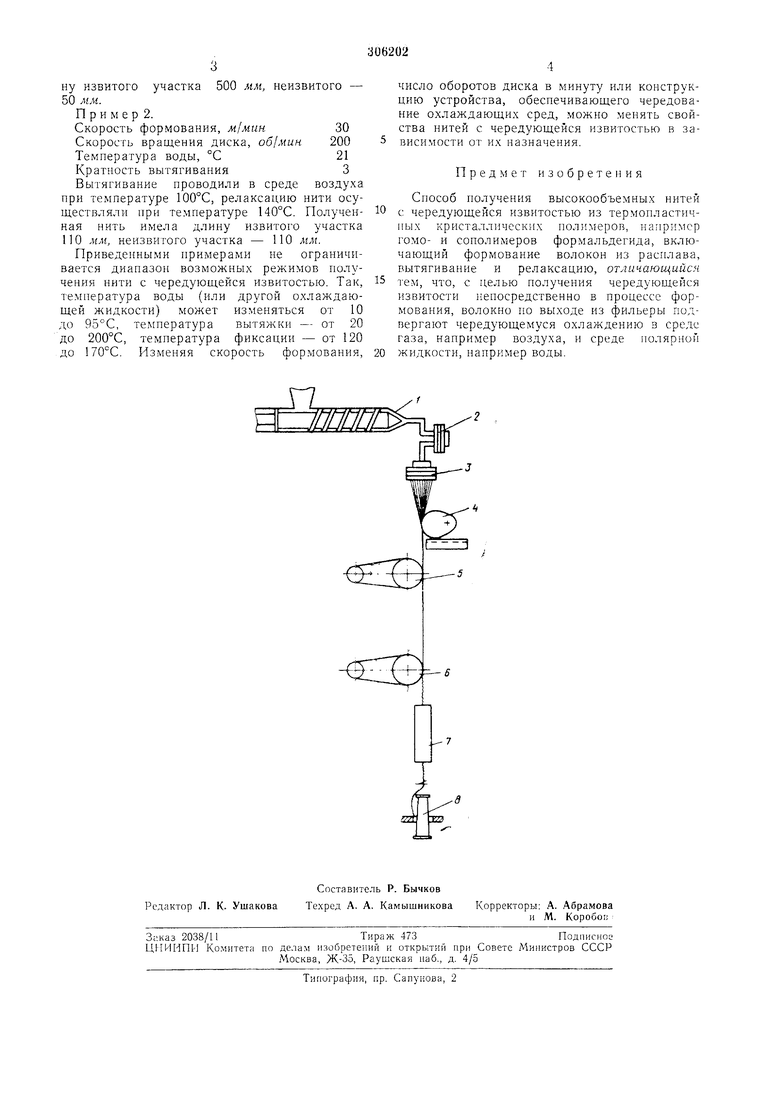

На чертеже приведена принципиальная схема получения полиформальдегидной нити с чередующейся извитостью.

Расплавленный в экструдере / полимер продавливают с помощью дозирующего насоса 2 к фильерному комплекту 3. Выходящие из фильеры струйки полимера охлаждают

поочередно в воздухе и жидкости с помощью устройства 4. Сформированную нить принимают на входную пару галета-ролик 5, вытягивают с помощью вытяжной пары галета-ролик 6 и направляют в релаксационную камеру 7. После релаксации нить, приобретшую чередующуюся по длине извитость (объемность), принимают на паковку 8. Ниже приведены примеры осуществления предложенного способа получения нити с чередующейся по длине извитостью.

Постоянными были следующие условия формования: температура расплава 195°С, подача насоса 0,4 г/мин, диаметр отверстия фильеры 0,25 мм. Охлаждение нити проводили на расстоянии 200 мм от фильеры поочередно воздухом и водой. Пример 1.

Скорость формования (скорость приема нити на входную галету),

м/мин10

Количество оборотов диска, наносящего воду, об/мин200 Температура воды, °С21 Кратность вытягивания4

Вытягивание - в среде воздуха при температуре 26°С. Релаксацию нити осуществляли при температуре 140°С. Полученная нить с чередующейся извитостью имела длину извитого участка 500 мм, неизвитого - 50 мм.

П р и м е р 2.

Скорость формования, м/мин30

Скорость вращения диска, об/мин 200 Температура воды, °С21

Кратность вытягивания3

Вытягивание проводили в среде воздуха при температуре 100°С, релаксацию нити осуществляли при температуре 140°С. Полученная нить имела длину извитого участка 110 MMj неизвитого участка - 110 мм.

Приведенными нримерами не ограничивается диапазон возможных режимов получения нити с чередующейся извитостью. Так, температура воды (или другой охлаждающей жидкости) может изменяться от 10 до 95°С, температура вытяжки - от 20 до 200°С, температура фиксации - от 120 до . Изменяя скорость формования,

ДЖ

число оборотов диска в минуту или конструкцию устройства, обеспечивающего чередование охлаждающих сред, можно менять свойства нитей с чередующейся извитостью в зависимости от их назначения.

Предмет изобретения

Способ получения высокообъемных нитей с чередующейся извитостью из термопластичных кристал.тических полимеров, например гомо- и сополимеров формальдегида, включающий формование волокон из расплава, вытягивание и релаксацию, отличающийся тем, что, с целью получения чередующейся извитости непосредственно в процессе формования, волокно по выходе из фильеры подвергают чередующемуся охлаждению в среде газа, например воздуха, и среде полярной жидкости, папример воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ВОЛОКОН | 1970 |

|

SU262317A1 |

| БИКОМПОНЕНТНОЕ ИЗВИТОЕ ОКРАШЕННОЕ ПОЛИМЕРНОЕ ВОЛОКНО ДЛЯ ЗАЩИТЫ БУМАГИ ОТ ПОДДЕЛКИ | 2017 |

|

RU2635128C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООБЪЕМНОЙ НИТИ | 1972 |

|

SU341885A1 |

| ИЗВИТАЯ МНОГОВОЛОКОННАЯ ПРЯЖА, ПОЛИЭФИРНОЕ ИЗВИТОЕ ШТАПЕЛЬНОЕ ВОЛОКНО И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1991 |

|

RU2042755C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ БЕЗ НАТЯЖЕНИЯ БЕСКОНЕЧНЫХ ФОРМУЕМЫХ ТЕЛ | 2001 |

|

RU2250941C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ НИТЕЙ | 1971 |

|

SU317724A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ ПОЛИПРОПИЛЕНОВЫХ НИТЕЙ | 2009 |

|

RU2411312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ПОЛИПРОПИЛЕНОВЫХ ВОЛОКОН | 2003 |

|

RU2318085C2 |

| ТЕКСТУРИРОВАННОЕ, ПРОЧЕСЫВАЕМОЕ, ШТАПЕЛЬНОЕ ВОЛОКНО ИЗ ПОЛИОЛЕФИНА ИЛИ ЕГО СОПОЛИМЕРА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ГИДРОФОБНЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 1995 |

|

RU2139962C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ ПОЛИПРОПИЛЕНОВЫХ НИТЕЙ | 2009 |

|

RU2394945C1 |

Даты

1971-01-01—Публикация