Изобретение относится к области кузнечиоирессавого машиностроения.

Известны прессы для прессования мелхозернисты.х материалов, содержаш,ие станину с смонтированными на ней пуансоном, матрицей, нажимным устройством, упорным устройством с устанавливаемыми съемными грузами. эти прессы не обеспечивают фик-, сированного постоянного давления в период выдержки брикета вследствие изменения его объема за счет протекающих физико-химических процессов. Кроме того, указанные прессы не обеспечивают параллельную запись кривых изменения давления и объема формовки в функции времени.

Предлагаемый Винтовой пресс отличается тем, что упорное устройство вы-полнено в виде трубчатых тяг с тарелкамИ для установки съемных грузов, размещенных в имеющихся в станине направляющих с возможноостью перемещения и жестко соединенных с нажимным устройством, оборудованным подвижным наконечником, служащим для регулирования начального давления прессованяи. Пресс снабжен записывающим устройством с двумя самописцами: нижним, связанным с пуансоном и заПисывающим изменения давления во времени, и верхним, соединенным с нажимным устройством, за писываюпхим изменения дефор.мации материала. Такое выполдение пресса позволяет выдерживать брикет при постоянном давлении.

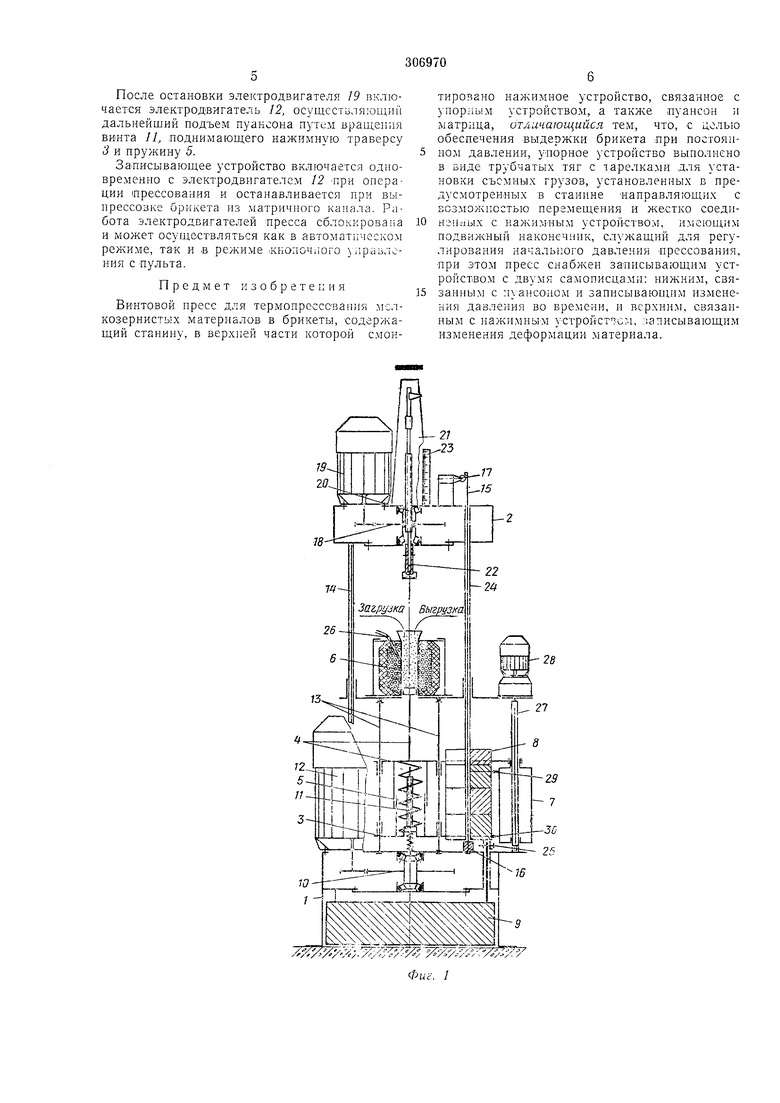

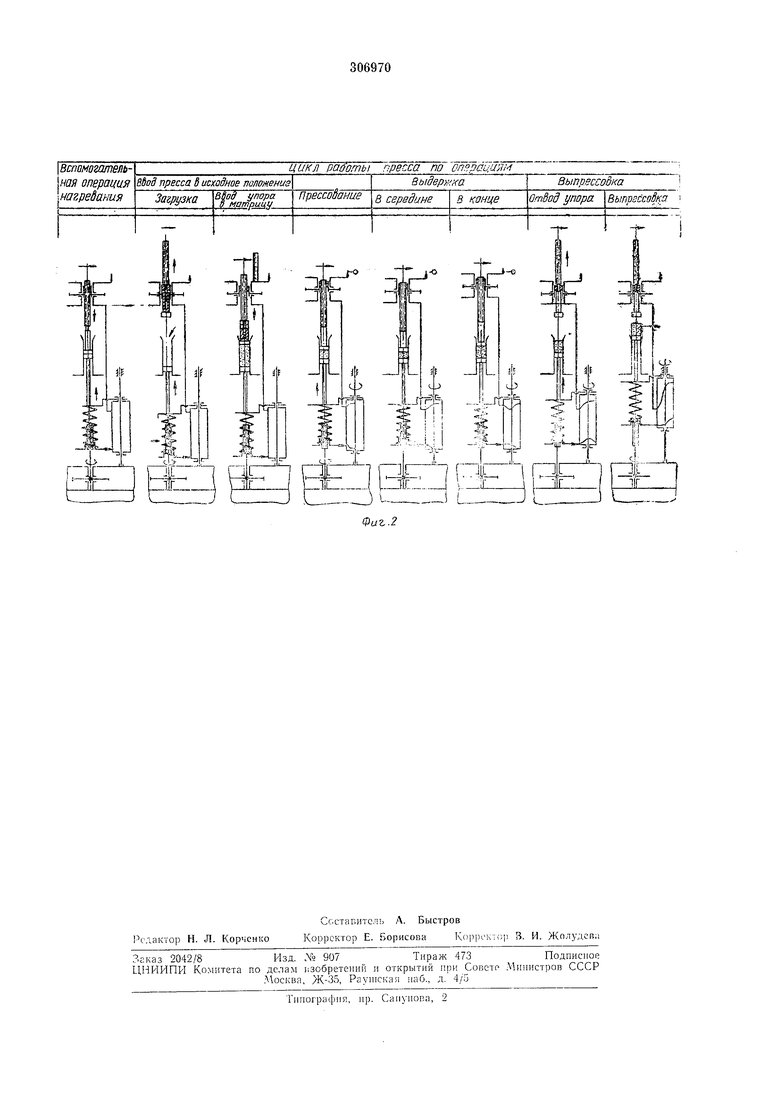

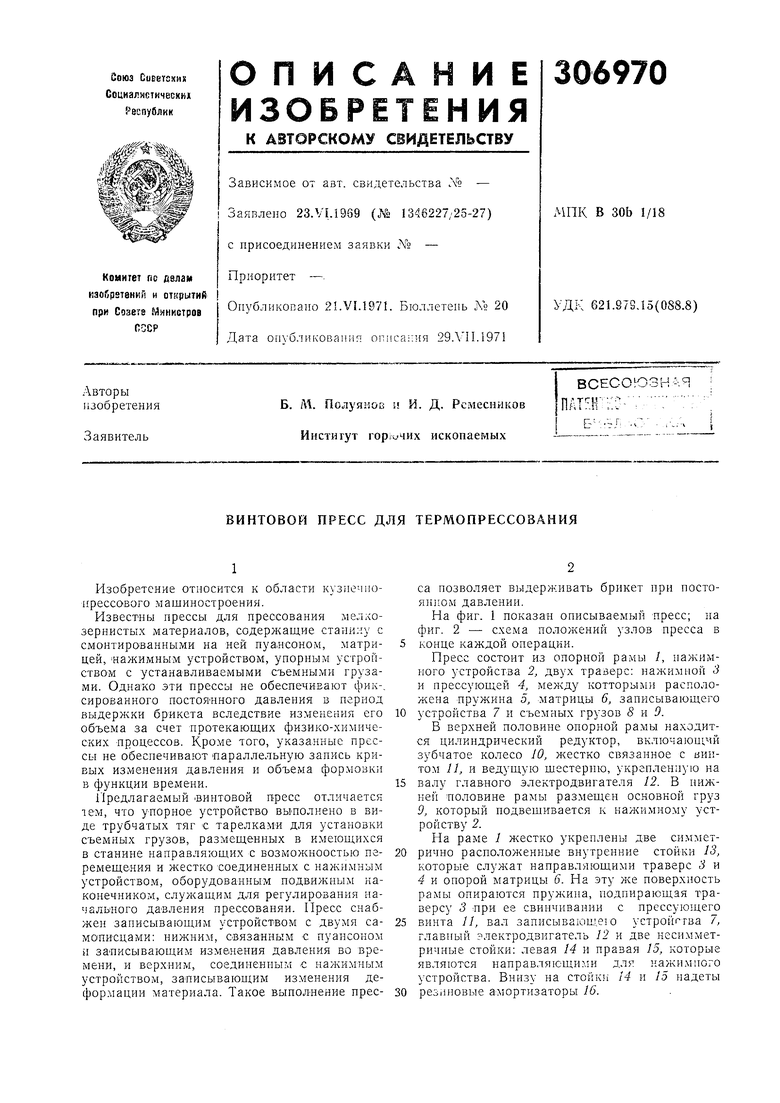

Па фиг. 1 показан описываемый пресс; на фиг. 2 - схема положений узлов пресса в конце каждой операции.

Пресс состоит из опорной рамы /, нажимного устройства 2, двух траверс: нажимной и прессующей 4, между котторыми расположена пружина 5, матрицы 6, записывающего

устройства 7 и съемных грузов 8 и 9.

Б верхней половине опорной рамы находится цилиндрический редуктор, включаюн чй зубчатое колесо 10, жестко связанное с виктом П, и ведущую щестерню, укрепленную на

валу главного электродвигателя 12. Б пильней Половине рамы размещен основной груз 9, который подвешивается к нажимному устройству 2. Па раме 1 жестко укреплены две симметрично расположенные внутренние стойки 13, которые служат направляющими траверс 3 и 4 и опорой матрицы 6. Па эту же поверхность рамы опираются пружина, подпирающая траверсу 3 лри ее свипчивании с прессующего

винта 11, вал записывающею устройства 7, главный электродвигатель 12 и две несимметричные стойки: левая 14 и правая 15, которые являются направляющими для нажимного устройства. Бнизу на стойк 14 и 15 надеты

Для остановки главного электродвигателя 12 при чрезмерном подъеме нажимного устройства 2 вверху на правой Стойке 15 размещен унор для ерабатыва.ния отключающего конечного выключателя 17. Предельная величина нодъема нажимного устройства определяется зазором нижним грузом 9 и нерегородкой онорной рамы 1.

Нажимное устройство состоит из корпуса, внутри которого расположен цилиндрический редуктор, состоящий из зубчатого колеса-гайки 18, находящегося в зацеплении с щестернсй, жестко сидящей .на валу электродвигателя 19. Внутри зубчатого колеса-гайки 18 неремещается невращающийся унорнь й который удерживается от вращения жестко связанной с пим перекладиной, нерсмещающейея но направляющим назам скобы 21. Эта же перекладина с укренленным на ней указателем используется для замера по линейке первоначальной высоты засыпки брикетируемой маееы угля.

Унор.ный винт 20 оканчивается подвижным наконечником 22. Зазор между эти.. наконеч20

ником и занлечнком упорного винта

жит для визуального контроля предела входа винта с паконечником в матричный капал и обеспечивает одинаковое начальное давление нрсееования во веех опытах. Электродвигатель 19 упорного винта 20 останавливают вручную, когда зазор умсньщается до 1-2 мм.

Pla верхней плоскости корпуса нажимного устройства 2 укреплены электродвигатель 19, скоба 21 е направляющими пазами, линейка

23и етойка для путевого выключателя 17. Нижняя плоскость корпуса редуктора нажимного уетройства жестко связана с трубчатыми тягами 24, заканчивающимися внизу тареЛКами для установки съемных грузов 8. Эти же тарелки тяг являются опорой на;ки 1ного узла, вее которого воспринимается амортизатора ми 16. Для увеличения веса ;1ажимного устройства к нему через тарелки тяг

24нодвешивается дополнительный груз 9, который фиксируется при но.мощи зан1;елок 25. Груз 9 присоединяется к нажимному устройству при работе с больн1пми давления.ми прессования. Нажимная траверса 3 имеет втулкн для перемещения по направляющим стойкам 13, центральную ходовую резьбу для винта 11 и защитный цилиндр для нружипы 5. В нижнем крайнем положении травереа 3 нри свинчивании с винта // испытывает подпирающее воздействие опорной пружины. Верхней плоскостью эта траверса сонрикасается с главной нружи1 ой 5.

Нуансонная траверса 4 имеет втулки для перемещения но направляющим стойкам 13 и сверху - стержневой со съемной головкой. Матрица 6 жестко укреплена на матричной траверсе, которая жестко связана с стойками 13. Втулки матричной траверсы елужат направляющими тяг 24 нажимного устройства 2. Матрица 6 -снабжена закрытой обмоткой для электропагрева матричного кана.ia. Контроль температуры нагрева ocyniecTвляетея нри помощи термопары 26.

Записывающее устройство 7 состоит из барабана, на котором кренится бумага, вала 27

е нанравляющсй шнонкой, мотор-редуктора 28 и двух са.мописцев: вер.хнего 29 п 11ижне)о 30.

Барабан, евязапиый с прессующей траверсой 4, вращаясь с валом 27, повторяет вее

осевые перемещения этой траверсы. BepxHHii самописец 29, связанный с нажимным устройство.л 2, фиксирует изменение высоты брикетируемой масеы. Начальная высота засыпки онределяется но линейке 23 указателем унорного винта 2G. Нижний самописец 3U фиксирует изменение расстояния между траверсами 3 л 4 . е.деформацию пружины о, по величине которой определяется давление прессования.

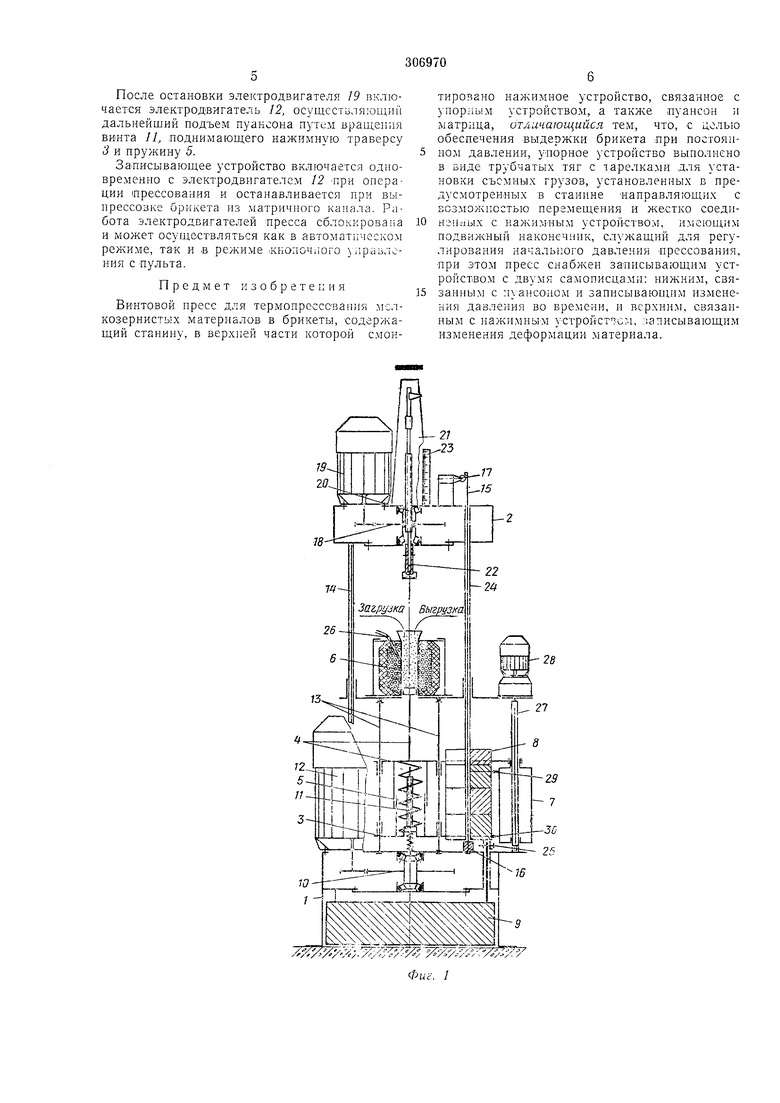

Работа нресса цикличпа и складывается из ряда поеледовательных онераций: ввода пресса в исходное ноложепие, прессования, выдержки и вынреесовки (с.м. фиг. 2).

Операция ввода нресса в исходное положение носле прогрева формующих деталей заключается в To:vi, что nyai-TCOH траверсы 4 и наконечнпк 22 отводятся в исходное ноложепие, матричный канал загружается нодогрстой .лтссой п наконечник 22 вводится в матричный канал до соприкосновения с засыпкой. Носле остановки электродвигателя 19 но линейке 23 с учетом оставшегося зазора мел;ду наконечником 22 и заплечиком винта 20 определяется начальная высота засыпки.

Онерация нрессОВапия заключается в сжагип брикетнруемой массы пуансоном перссующей траверсы 4, которая перемептается вверх под действием пружины 5, нодпирае.мой траверсой 3, поднимающейся вращающимся винтом //. Но мере нодъе ма нуансона давление нреесования возрастает, и по достижении величины, равной противодавлению, создаваемому пажимпым устройством 2, носледпес

нодннмается до срабатывания путево1-о вы1итючателя 77, отключающего электродвигатель 12.

Операция выдержки для выдержки брикета-формовки под постоянным давлением в течение определенного времени, отсчитываемого по реле времени, которое автоматически включается в момент отключения электродвигателя 12. Онерация вынреесовки начинается после

срабатывания реле времени и заключаетея в отводе электродвигателем 19 унорного винта 20 е наконечником 22 в исходное крайнее верхнее положение. Но .мере снятия давления с формовки нажимное устройство 2 онускается и садится тягами 24 на а.мортизаторы 16. Носле того, как нажимное устройство зани.мает нижнее ноложепие, при нродолжающемея отходе упорного винта 20 нроисходитт разжатие пружипы 5, сопровождающееся подъе.мом

После остановки электродвигателя 19 включается электродвигатель 12, осуществляющий дальнейший подъем пуансона путем вращения винта //, поднимающего нажимную траверсу 3 и пружину 5.

ЗаПисывающее устройство включается одновременно с электродвигателем 12 При операции прессования и останавливается при вынрессовке брикета из матричного канала. Работа электродвигателей пресса сблок;-;рована и может осуществляться как в автомат1;чес о г режиме, так и в режиме |Кнопоч;гаго улраилония с пульта.

Предмет изобретения

Винтовой пресс для термопрессевапия мелкозернистых материалов в брикеты, содержащий станину, в верхней части которой смонтировано нажимное устройство, связанное с унор;1ым устройством, а пуансон и матрица, отличающийся тем, что, с долью обеспечения выдержки брикета при постоянном давлении, упорное устройство выполнено в виде трубчатых тяг с тарелками для }становки съемных грузов, установленных в предусмотренных в станине направляющих с возможностью перемещения и жестко соединзниых с нажимным устройством, нмеюндим подвижный наконечник, слулсащий для регулирования начального давления прессования, при этом пресс снабжен записывающим устройством с двумя самописцами: нижним, свяванным с пуансоном и записываюи1им изменения давления во времени, и верхнилг, связанным с нажи.мным устройст7ом, записывающим изменения деформации материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАБОРАТОРНЫЙ ПРЕСС | 1973 |

|

SU393124A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ЛАБОРАТОРНЫХ ИСПЫТАНИЙ | 1970 |

|

SU286499A1 |

| ТРАНСФОРМИРУЕМАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2038209C1 |

| ПРЕСС-ФОРМА | 1992 |

|

RU2017607C1 |

| РЕВОЛЬВЕРНЫЙ ПРЕСС | 1992 |

|

RU2046718C1 |

| Роторный пресс для формования керамических изделий | 1991 |

|

SU1790492A3 |

| Устройство для прессования изделий из порошков | 1987 |

|

SU1546208A1 |

| УСТАНОВКА ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2037399C1 |

| ГИДРАВЛИЧЕСКИЙ БРИКЕТИРОВОЧНЫЙ ПРЕСС | 1991 |

|

RU2008206C1 |

| Модульная установка прессования | 2023 |

|

RU2817195C1 |

28 о-11- ГГГЗЕ ч-:Li. trn 1 t 1 ( lii 1..ж1- .-„LJfr fe Т - Jtrl

Даты

1971-01-01—Публикация