Известен способ автоматического управления процессом непрерывной разливки металла, при котором регулируют скорость вытягивания слитка по сигналам о величине напряжения растяжения в оболочке слитка, вызванного сцеплением оболочки со стенками кристаллизатора. Однако измеряемое напряжение растяжения в оболочке слитка, зависящее от усилия сцепления поверхности слитка со стенками кристаллизатора, не в полной мере характеризует суммарное растягивающее напряжение, действующее в оболочке слитка на выходе его из кристаллизатора, так, как помимо растягивающих усилий от трения между оболочкой слитка и стенками кристаллизатора в оболочке возникают довольно значительные растягивающие термические напряжения Стерм, которые определяются следующей зависимостью:

Отерм Ci-a-f-Ar,(1)

где С - коэффициент пропорциональности, а - коэффициент линейной усадки, Е - модуль упругости, АГ - перепад температур плавления и поверхности слитка.

вием ферростатического давления на узкие грани слитка афер. Эти напряжения пропорциональны расстоянию от мениска расплавленного металла и обратно пропорциональны толщине оболочки слитка.

Напряжения от ферростатического давления могут быть учтены согласно следующей зависимости:

Ло

- Са

(2)

фер

где С2 - коэффициент пропорциональности, учитывающий конструкцию и размеры кристаллизатора,

hu - расстояние от мениска до рассматриваемой точки поверхности слитка, б - толщина оболочки слитка.

Термическое напряжение и напряжения от

ферростатического давления в несколько раз

превышают напряжения, возникающие от

сцепления поверхности слитка со стенками

кристаллизатора.

Цель изобретения - повышение надежности работы установок с одновременным увеличением выхода годного металла.

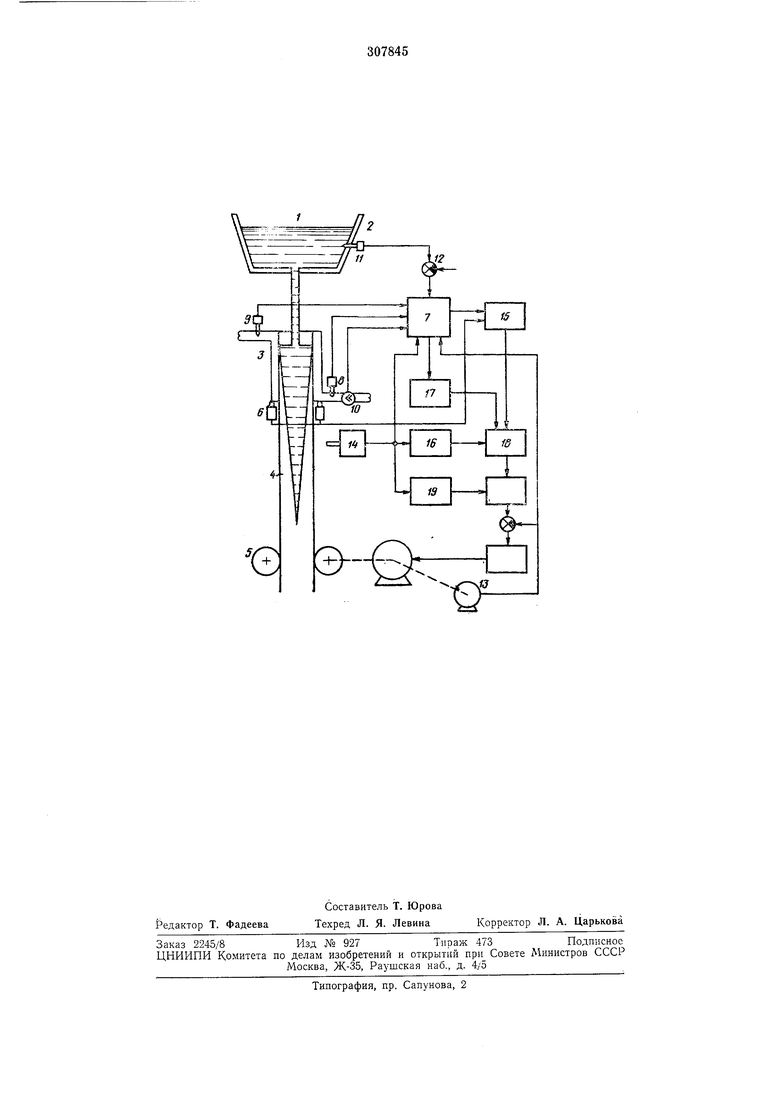

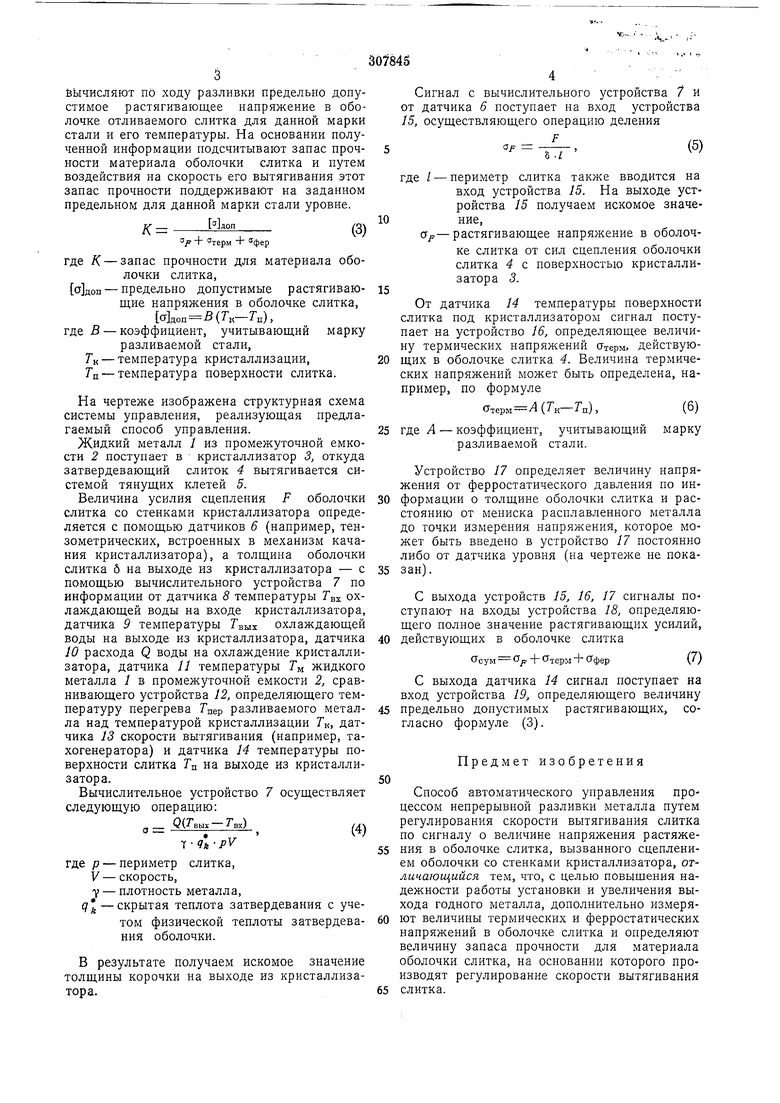

Это достигается тем, что дополнительно измеряют величины термических и ферростатических напряжений, действующи.х в оболочке слитка при выходе его из кристаллизатора, и вычисляют по ходу разливки предельно допустимое растягивающее напряжение в оболочке отливаемого слитка для данной марки стали и его температуры. На основании полученной информации подсчитывают запас прочности материала оболочки слитка и путем воздействия на скорость его вытягивания этот запас прочности поддерживают на заданном предельном для данной марки стали уровне. 1ДОП + терм + фер где К. - запас прочности для материала оболочки слитка, Мдоп - предельно допустимые растягивающие напряжения в оболочке слитка, (), где В - коэффициент, учитывающий марку разливаемой стали, Тк - температура кристаллизации, Гц - температура поверхности слитка. На чертеже изображена структурная схема системы управления, реализующая предлагаемый способ управления. Жидкий металл / из промежуточной емкости 2 поступает в кристаллизатор 3, откуда затвердевающий слиток 4 вытягивается системой тянущих клетей 5. Величина усилия сцепления F оболочки слитка со стенками кристаллизатора определяется с помощью датчиков 6 (например, тензометрических, встроенных в механизм качания кристаллизатора), а толщина оболочки слитка б на выходе из кристаллизатора - с помощью вычислительного устройства 7 по информации от датчика 8 температуры Гвх охлаждающей воды на входе кристаллизатора, датчика 9 температуры Гцых охлаждающей воды на выходе из кристаллизатора, датчика 10 расхода Q воды на охлаждение кристаллизатора, датчика // температуры Гм жидкого металла / в промежуточной емкости 2, сравнивающего устройства 12, определяющего температуру перегрева Гпер разливаемого металла над температурой кристаллизации Гк, датчика 13 скорости вытягивания (например, тахогенератора) и датчика 14 температуры поверхности слитка Гц на выходе из кристаллизатора. Вычислительное устройство 7 осуществляет следующую операцию: S; 1 вых вх) ql-pV где р - периметр слитка, V - скорость, 7 - плотность металла, (7 -скрытая теплота затвердевания с учетом физической теплоты затвердевания оболочки. 5........ Сигнал с вычислительного устройства 7 и от датчика 6 поступает на вход устройства 15, осуществляющего операцию деления . ,(5) где I - периметр слитка также вводится на вход устройства 15. На выходе устройства 15 получаем искомое значение, Of-растягивающее напряжение в оболочке слитка от сил сцепления оболочки слитка 4 с поверхностью кристаллизатора 3. От датчика 14 температуры поверхности слитка под кристаллизатором сигнал поступает на устройство 16, определяющее величину термических напряжений 0терм действующих в оболочке слитка 4. Величина термических напряжений может быть определена, например, по формуле атерм-Л(Г„-Гп),(6) где Л - коэффициент, учитывающий марку разливаемой стали. Устройство 17 определяет величину напряжения от ферростатического давления по информации о толщине оболочки слитка и расстоянию от мениска расплавленного металла до точки измерения напряжения, которое может быть введено в устройство 17 постоянно либо от датчика уровня (на чертеже не показан). С выхода устройств 15, 16, 17 сигналы поступают на входы устройства 18, определяющего полное значение растягивающих усилий, действующих в оболочке слитка СТсум Cfjj + + СГфер(7) С выхода датчика 14 сигнал поступает на вход устройства 19, определяющего величину предельно допустимых растягивающих, согласно формуле (3). Предмет изобретения Способ автоматического управления процессом непрерывной разливки металла путем регулирования скорости вытягивания слитка по сигналу о величине напряжения растяжения в оболочке слитка, вызванного сцеплением оболочки со стенками кристаллизатора, отличающийся тем, что, с целью повышения надежности работы установки и увеличения выхода годного металла, дополнительно измеряют величины термических и ферростатических напряжений в оболочке слитка и определяют величину запаса прочности для материала оболочки слитка, на основании которого производят регулирование скорости вытягивания

аче

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной разливки металлов | 1976 |

|

SU595058A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2065338C1 |

| Способ автоматического управления процессом непрерывной разливки металла | 1973 |

|

SU620331A1 |

| Способ непрерывной разливки металлов | 1981 |

|

SU996072A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2032492C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ НЕПРЕРЫВНО-ЛИТОЙ КРУГЛОЙ ЗАГОТОВКИ | 1999 |

|

RU2169635C2 |

| Способ непрерывной разливки металлов | 1980 |

|

SU950487A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083317C1 |

| Способ автоматического управления процессом непрерывного литья слябов на машине непрерывного литья заготовок горизонтального типа с двусторонним вытягиванием | 1987 |

|

SU1496916A1 |

| Способ непрерывной разливки электротехнической стали | 1990 |

|

SU1726113A1 |

Авторы

Даты

1971-01-01—Публикация