1

Изобретение относится к автоматизации производственных процессов в черной металлургии и предназначено для автоматического управления установками непрерывной разливки металла в частности для разливки стали.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ автоматического управления процессом непрерывной разливки стали, включакщий измерение отдельных параметров разливк и использование получаемой информации в локсшьных системах регулирования l . Согласно известному способу автоматического управления предусматривается осуществление следующих приемов: измерение уровня металла в кристаллизаторе и его регулирование изменением скорости вытягивания; измерение температуры поверхности слитка, в соответствии с которой корректируют расход воды по секциям зоны вторичного охлаждения; измерения усилия вытягивания слитка из кристаллизатора и толщины оболочки слитка на выходе из кристаллизатора и регулирование на основании этой информации 1расхода смазки кристаллизатора.

Недостатками известного способа ЯВЛЯЮТСЯ отсутствие информации о напряженном состоянии оболочки непрерывного слитка, что не позволяет надежно управлять процессом и получать качественный слиток при изменении параметров разливки; ограниченный диапазон воздействия подаваемой в кристаллизатор смазки на усилия вытягивания и толщину оболочки слитка, причем при регулировании уровня металла в кристаллизаторе скоростью вытягивания слитка этот диапазон недостаточен, что может привести к прорыву жидкого металла; невозможность поддержания скорости вытягивания слитка постоянной из-за ее использования в качестве управляющего воздействия в системе регулирования уровня металла в кристаллизаторе, что снижает качество слитка.

Целью изобретения является повышение надежности работы установки и увеличение выхода годного металла.

Это достигается тем, что регулируют уровень металла в кристаллизаторе изменением его расхода из кбвша, определяют на основании измеренных уровня металла в кристаллизаторе, усилия вытягивания слитка из кристаллизатора.

температуры поверхности слитка и толщины оболочки слитка под кристаллизатором суммарные напряжения в оболочке слитка/ сравнивают их с заданным значением суммарных напряжений, и на основании полученной разности именяют уровень металла в кристаллизаторе.

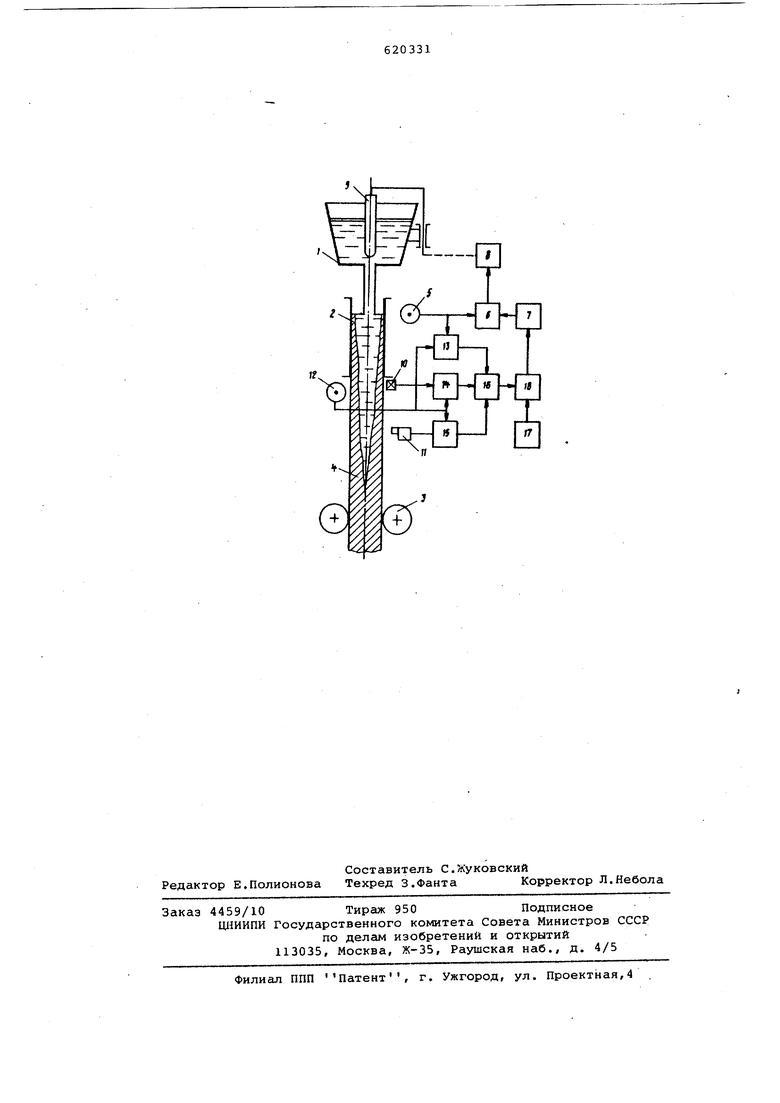

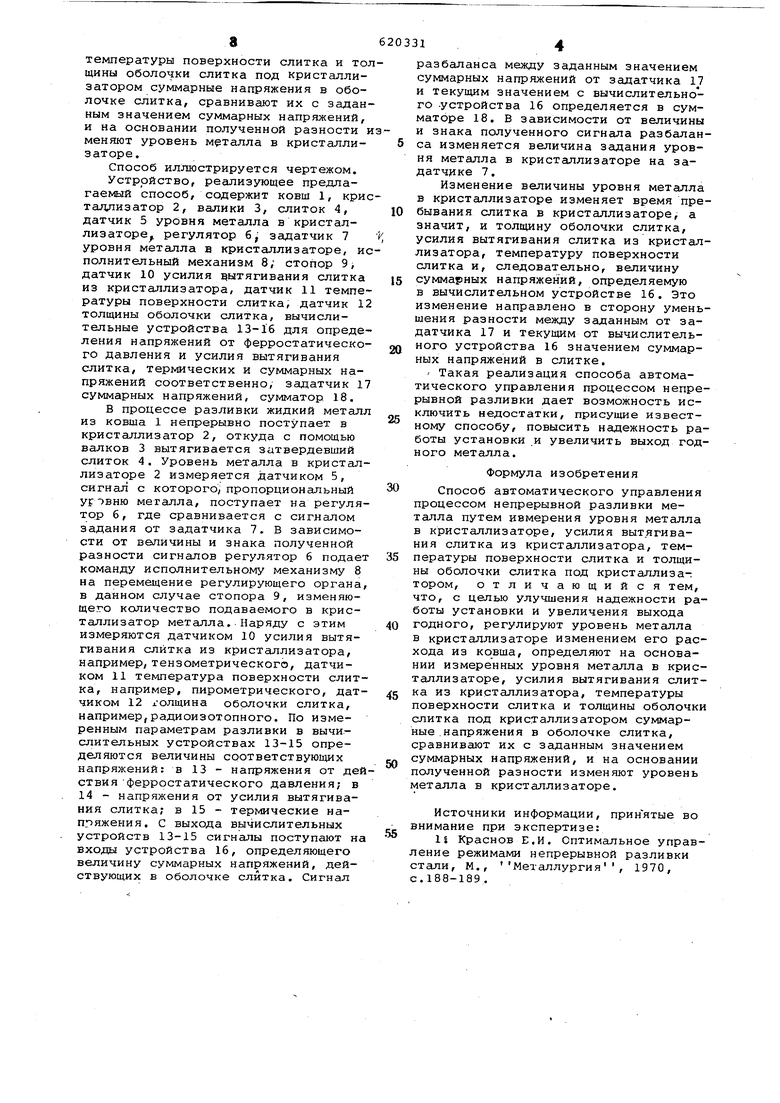

Способ иллюстрируется чертежом.

Устройство, реешизующее предлагаемый способ, содержит ковш 1, криста шизатор 2, валики 3, слиток 4, датчик 5 уровня металла в кристаллизаторе регулятор б задатчик 7 уровня металла в кристаллизаторе, исполнительный механизм 8; стопор 9, датчик 10 усилия вытягивания слитка из кристаллизатора, датчик 11 температуры поверхности слитка, датчик 12 толщины оболочки слитка, вычислительные устройства 13-1б для определения напряжений от ферростатического давления и усилия вытягивания слитка, термических и суммарных напряжений соответственно, задатчик 17 суммарных напряжений, сумматор 18.

В процессе разливки жидкий металл из ковша 1 непрерывно поступает в кристаллизатор 2, откуда с помощью валков 3 вытягивается затвердевший слиток 4. Уровень металла в кристаллизаторе 2 измеряется датчиком 5, сигнал с которого/ пропорциональный уровню металла, поступает на регулятор 6, где сравнивается с сигналом задания от задатчика 7. В зависимости от величины и знака полученной разности сигналов регулятор 6 подает команду исполнительному механизму 8 на перемещение регулирующего органа, в данном случае стопора 9, изменяющего количество подаваемого в кристаллизатор металла..Наряду с этим измеряются да тчиком 10 усилия вытягивания слитка из кристаллизатора, например, тензометрического, датчиком 11 температура поверхности слитка, например, пирометрического, датчиком 12 холщина оболочки слитка, например,радиоизотопного. По измеренным параметрам разливки в вычи.слительных устройствах 13-15 определяются величины соответствующих напряжений: в 13 - напряжения от действия ферростатического давления; в 14 - напряжения от усилия вытягивания слитка; в 15 - термические напряжения. С выхода вычислительных устройств 13-15 сигналы поступают на входы устройства 16, определяющего величину суммарных напряжений, действующих в оболочке слитка. Сигнал

разбаланса между заданным значением суммарных напряжений от задатчика 17 и текущим значением с вычислительного -устройства 16 определяется в сумматоре 18. В зависимости от величины и знака полученного сигнала разбаланса изменяется величина задания уровня металла в кристаллизаторе на задатчике 7.

Изменение величины уровня металла в кристаллизаторе изменяет время пребывания слитка в кристаллизаторе, а значит, и толщину оболочки слитка, усилия вытягивания слитка из кристаллизатора, температуру поверхности слитка и, следовательно, величину суммарных напряжений, определяемую в вычислительном устройстве 16. Это изменение направлено в сторону уменьшения разности между заданным от задатчика 17 и текущим от вычислительного устройства 16 значением суммарных напряжений в слитке.

Такая реализация способа автоматического управления процессом непрерывной разливки дает возможность исключить недостатки, присущие известному способу, повысить надежность работы установки и увеличить выход годного металла.

Формула изобретения

Способ автоматического управления процессом непрерывной разливки металла путем измерения уровня металла в кристаллизаторе, усилия вытягивания слитка из кристаллизатора, температуры поверхности слитка и толщины оболочки слитка под кристаллизатором, отличающийся тем, что, с целью улучшения надежности работы установки и увеличения выхода годного, регулируют уровень металла в кристаллизаторе изменением его расхода из ковша, определяют на основании измеренных уровня металла в кристаллизаторе, усилия вытягивания слитка из кристаллизатора, температуры поверхности слитка и толщины оболочки слитка под кристаллизатором суммарные .напряжения в оболочке слитка, сравнивают их с заданным значением суммарных напряжений, и на основании полученной разности изменяют уровень металла в кристаллизаторе.

Источники информации, принятые во внимание при экспертизе:

is Краснов Е.и. Оптимальное управление режимами непрерывной разливки стали, М., Металлургия, 1970, с.188-189.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1971 |

|

SU307845A1 |

| Способ автоматического управления процессом непрерывного литья слябов на машине непрерывного литья заготовок горизонтального типа с двусторонним вытягиванием | 1987 |

|

SU1496916A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2043832C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| Способ автоматического управления пусковым режимом машины непрерывного литья заготовок | 1975 |

|

SU557868A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1991 |

|

SU1777284A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2032492C1 |

| Способ автоматического управления машиной непрерывного литья заготовок и устройство для его осуществления | 1984 |

|

SU1243891A1 |

| Способ автоматического управления пусковым режимом машины непрерывного литья заготовок | 1976 |

|

SU602293A1 |

| Способ автоматического управления процессом непрерывной разливки металла и устройство для его осуществления | 1984 |

|

SU1284654A1 |

Авторы

Даты

1978-08-25—Публикация

1973-01-02—Подача