Изобретение относится к области получения металлокерамических заготовок прессованием порошковых материалов в пресс-формах.

Известен способ прессования металлокерамических заготовок в пресс-формах, заключающийся в том, что нропесс прессования осуществляют в двух взаимно перпендикулярных направлениях пуансонами. Получают заготовки типа сердечников с относительно высокой плотностью.

Предложенный способ отличается от известного тем, что, с целью получения полых заготовок сложной конфигурации, вначале давление на порошок прикладывают в вертикальном направлении с помощью жестких пуансонов, а последующее давление - с помощью промежуточного эластичного тела, помещенного во внутреннюю полость прессуемой заготовки.

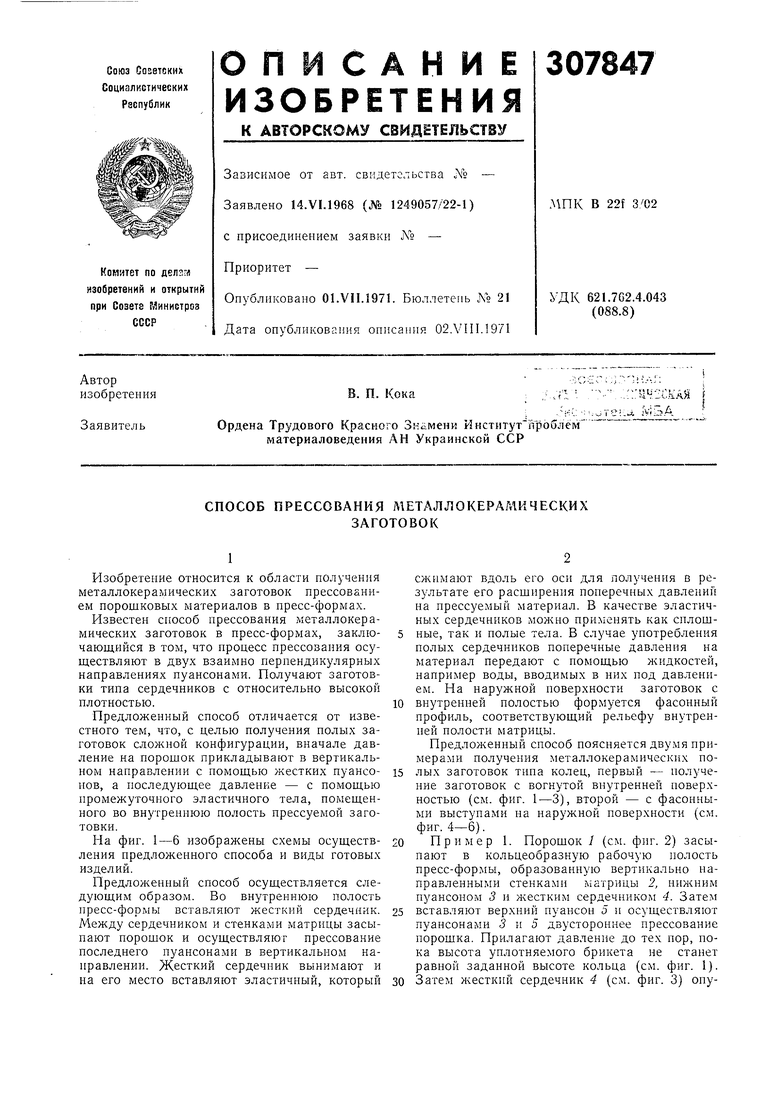

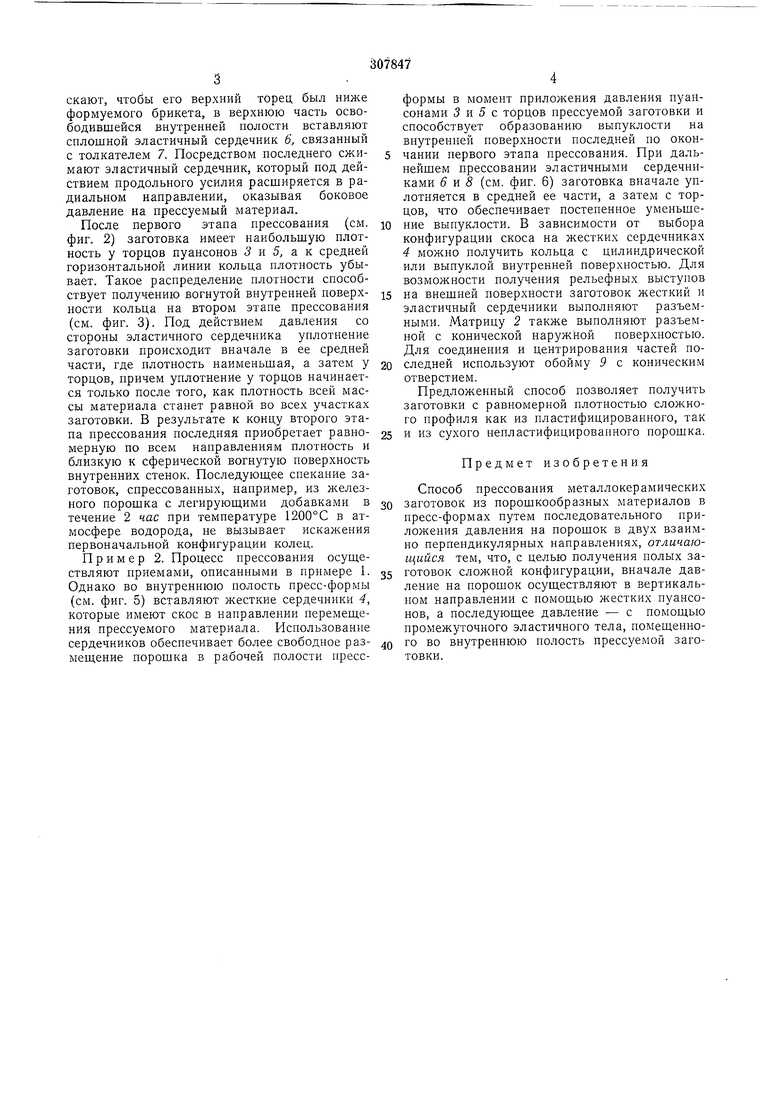

На фиг. 1-6 изображены схемы осуществления предложенного способа и виды готовых изделий.

Предложенный способ осуществляется следующим образом. Во внутреннюю полость пресс-формы вставляют жесткий сердечник. Между сердечником и стенками матрицы засыпают порошок и осуществляют прессование последнего пуансонами в вертикальном направлении. Жесткий сердечник вынимают и на его место вставляют эластичный, который

сжимают вдоль его оси для получения в результате его расширения поперечных давлений на прессуемый материал. В качестве эластичных сердечников можно применять как сплошные, так и нолые тела. В случае употребления полых сердечников поперечные давления на материал передают с помощью жидкостей, например воды, вводимых в них под давленнем. На наружной поверхности заготовок с

внутренней полостью формуется фасонный профиль, соответствующий рельефу внутренней полости матрицы.

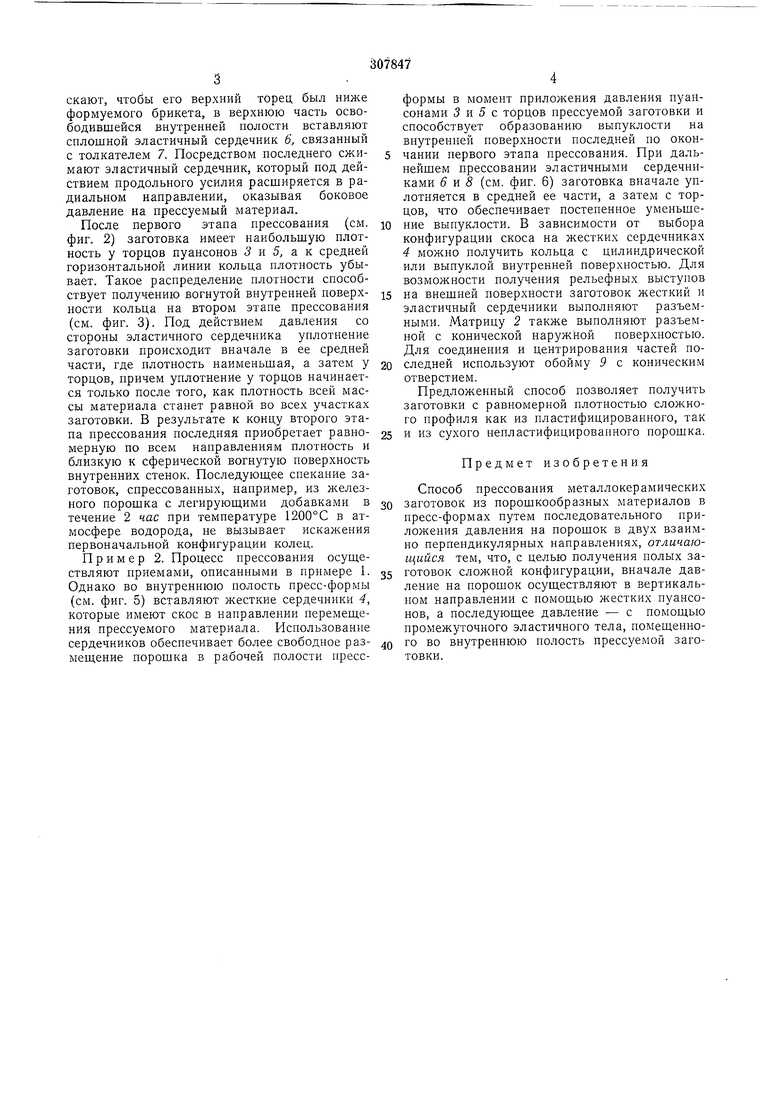

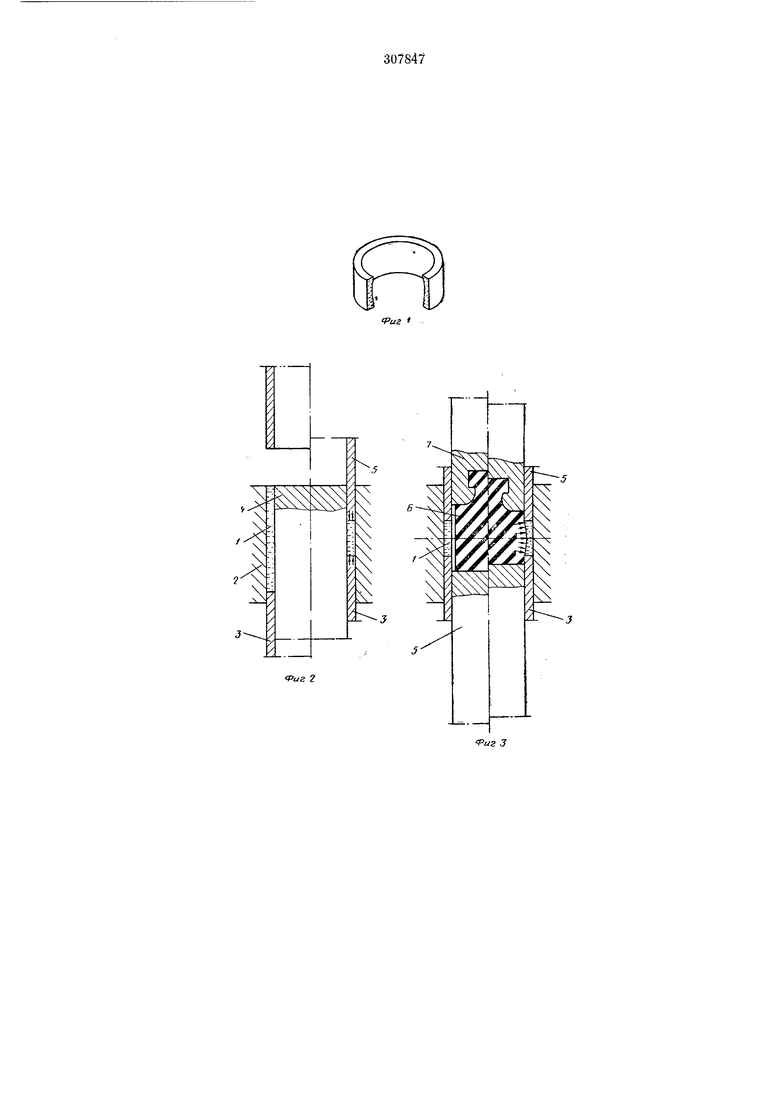

Предложенный способ пояспяется двумя примерами получения металлокерамических полых заготовок типа колец, первый - получение заготовок с вогнутой внутренней поверхностью (см. фиг. 1-3), второй - с фасонными выступами па наружной поверхности (см. фиг. 4-6).

Пример 1. Порошок / (см. фиг. 2) засыпают в кольцеобразную рабочую полость пресс-формы, образованную вертикально направленными стенками матрицы 2, нижним пуансоном 3 и л естким сердечником 4. Затем

вставляют верхний пуансон 5 и осуществляют пуансонами 5 и 5 двустороннее прессование порошка. Прилагают давление до тех пор, пока высота уплотняемого брикета не станет равной заданной высоте кольца (см. фиг. 1).

екают, чтобы его верхний торец был ниже формуемого брикета, в верхнюю часть освободившейся внутренней полости вставляют сплошной эластичный сердечник 6, связанный с толкателем 7. Посредством последнего сжимают эластичный сердечник, который под действием продольного усилия расширяется в радиальном направлении, оказывая боковое давление на прессуемый материал.

После первого этапа прессования (см. фиг. 2) заготовка имеет наибольшую плотность у торцов пуансонов 5 и 5, а к средней горизонтальной линии кольца плотность убывает. Такое распределение плотности способствует получению вогнутой внутренней поверхности кольца на втором этапе прессования (см. фиг. 3). Под действием давления со стороны эластичного сердечника уплотнение заготовки происходит вначале в ее средней части, где плотность наименьшая, а затем у торцов, причем уплотнение у торцов начинается только после того, как плотность всей массы материала станет равной во всех участках заготовки. В результате к концу второго этапа прессования последняя приобретает равномерную по всем направлениям плотность и близкую к сферической вогнутую поверхность внутренних стенок. Последуюш,ее спекание заготовок, спрессованных, например, из л елезного порошка с легирующими добавками в течение 2 час при температуре 1200°С в атмосфере водорода, не вызывает искажения первоначальной конфигурации колец.

Пример 2. Процесс прессования осуш,ествляют приемами, описанными в примере 1. Однако во внутреннюю полость пресс-формы (см. фиг. 5) вставляют жесткие сердечники 4, которые имеют скос в направлении перемещения прессуемого материала. Использование сердечников обеспечивает более свободное размещение порошка в рабочей полости прессформы в момент приложения давления пуансонами 3 и 5 с торцов прессуемой заготовки и способствует образованию выпуклости на внутренней поверхности последней по окончании первого этапа прессования. При дальнейшем прессовании эластичными сердечниками 6 и 8 (см. фиг. 6) заготовка вначале уплотняется в средней ее части, а затем с торцов, что обеспечивает постепенное уменьшение выпуклости. В зависимости от выбора конфигурации скоса на жестких сердечниках 4 можно получить кольца с цилиндрической или выпуклой внутренней поверхностью. Для возможности получения рельефных выступов

на внешней поверхности заготовок жесткий и эластичный сердечники выполняют разъемными. Матрицу 2 также выполняют разъемной с конической наружной поверхностью. Для соединения и центрирования частей последней используют обойму 9 с коническим отверстием.

Предложенный способ позволяет получить заготовки с равномерной плотностью сложного профиля как из пластифицированного, так

и из сухого непластифицироваиного порошка.

Предмет изобретения

Способ прессования металлокерамических заготовок из порошкообразных материалов в пресс-формах путем последовательного приложения давления на порошок в двух взаимно перпендикулярных направлениях, отличающийся тем, что, с целью получения полых заготовок сложной конфигурации, вначале давление на порошок осуществляют в вертикальном направлении с помощью жестких пуансонов, а последующее давление - с помощью промежуточного эластичного тела, помещенного во внутреннюю полость прессуемой заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) И ПРЕСС-ФОРМА ДЛЯ ОСЕВОГО ПРЕССОВАНИЯ ДНА И ТОРЦА ЗАГОТОВКИ ДЕТАЛЕЙ ТИПА ДЛИННОМЕРНОГО ТЕЛА ВРАЩЕНИЯ С ОСЕВЫМ ОТВЕРСТИЕМ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) | 2006 |

|

RU2343036C2 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| Пресс-форма для прессования заготовок из порошка | 1988 |

|

SU1632629A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ВЫСОКОВОЛЬТНОГО КЕРАМИЧЕСКОГО ИЗОЛЯТОРА И ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2318657C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262407C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ ИЗ ПОРОШКОВ | 2014 |

|

RU2553143C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ | 2011 |

|

RU2460642C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| Пресс-форма для прессования металлических порошков | 1979 |

|

SU863179A1 |

2

/

-А

ш; is

Риг./

Даты

1971-01-01—Публикация