Изобретение относится к порошковой металлургии, в частности к способам и устройствам для прессования тонких пластин.

Известен способ изготовления изделий из порошковых материалов, включающий размещение порошковой шихты в жестком контейнере (пресс-форме) и последующее ее прессование по одно- или двусторонней схеме.

Способ позволяет изготавливать изделия простой формы (цилиндры, кольца).

Недостатком способа является то, что он не позволяет изготавливать плоские изделия малой относительной толщины (Н/D< <0,1) из трудноформуемых порошковых материалов. Объясняется это следующим. В начальный момент прессования давление от пуансона воспринимается поверхностным слоем частиц порошка и по мере перемещения пуансона передается постепенно всему объему порошка. Из-за подвижности порошка по горизонтали давление передается также и на стенки контейнера, создавая, так называемое, боковое давление. Боковое давление возрастает с ростом давления прессования. Под действием бокового давления размеры канала контейнера упруго увеличиваются. В конечный момент прессования диаметр прессовки равен диаметру расширившегося контейнера. При снятии нагрузки с пуансонов уменьшается соответственно и боковое давление, а диаметр контейнера при этом стремится вернуться к первоначальному значению. Модуль упругости прессования примерно на два порядка меньше модуля упругости материала стального контейнера, поэтому сокращение размера контейнера практически не встречает противодействия со стороны прессовки, и можно считать, что после снятия нагрузки прессования контейнер возвращается к первоначальным размерам. Таким образом, когда нагрузка на пуансоне после прессования уменьшается до нуля, прессовка остается сжатой стенками контейнера. При определенном значении радиальных сжимающих напряжений в прессовке, находящейся в условиях неравноосного сжатия, появляются трещины. Вероятность расслоения - появление трещин в прессовке - под действием радиального давления со стороны стенок контейнера возрастает с уменьшением толщины прессовки и увеличением усилия прессования. Непреодолимые трудности возникают при попытке изготовления данным способом пластин малой толщины и большого диаметра (Н/D < 0,1) из трудноформуемых керамических порошков, требующих высоких давлений прессования. Из-за низкой прочности прессовок и больших радиальных сжимающих напряжений, создаваемых стенками контейнера после разгрузки, прессовки разрушаются.

Наиболее близким по технической сущности к заявляемому способу является способ прессования изделий из металлических порошков, включающий установку эластичной втулки в разрезную цангу, засыпку порошка в эластичную втулку и уплотнение порошковой заготовки двумя деформирующими пуансонами, действующими на эластичную втулку и порошок в осевом направлении, и двумя зажимными пуансонами, создающими радиальное давление на разрезную цангу (прототип).

Данный способ прессования позволяет повысить равномерность осевой и радиальной деформаций порошковой заготовки и за счет этого повысить равномерность распределения пористости по высоте и диаметру брикета.

Недостатком способа является то, что он не позволяет получить качественную боковую поверхность прессуемых изделий. Это связано с тем, что при осадке эластичной втулки ее внутренняя поверхность выпучивается. В результате боковая поверхность опрессованного брикета получается вогнутой. Для придания боковой поверхности прессовки цилиндрической формы требуется проводить ее дополнительную обработку, что приводит к необходимости увеличения диаметра получаемой прессовки на величину удаляемого дополнительной обработкой дефектного слоя. Особенно отчетливо проявляется этот недостаток при изготовлении тонких пластин с Н/D < 0,1. В этом случае боковая поверхность прессовки приобретает вогнутость, близкую к сферической. При снятии деформирующего усилия эластичная втулка разпружинивает и, воздействуя на верхнюю периферийную часть вогнутой боковой поверхности прессовки, выкрашивает ее. В результате для изготовления тонких пластин с качественной боковой поверхностью и высокой размерной точностью требуется назначать еще больший припуск на диаметр прессовки. При изготовлении тонких пластин из трудноформуемых керамических материалов дополнительная обработка по снятию припуска чрезвычайно сложна, а зачастую вообще невозможна, так как прессованные изделия до спекания очень непрочны и легко разрушаются, а после спекания обладают очень высокой прочностью.

Известно устройство для изготовления изделий из порошковых материалов, содержащее жесткий контейнер и два деформирующих пуансона.

При прессовании в данном устройстве тонких пластин (Н/D < 0,1) из керамических материалов в результате упругого уменьшения размера контейнера после прекращения действия деформирующего усилия прессовка разрушается.

Наиболее близким по технической сущности к заявляемому объекту является устройство, содержащее втулку из эластомера, разъемную матрицу в виде цанги, два внутренних деформирующих и два наружных зажимных пуансона.

В процессе прессования внутренние деформирующие пуансоны деформируют втулку из эластомера и уплотняют порошок в осевом направлении. Наружные зажимные пуансоны передают усилие цанге, которая деформирует втулку из эластомера в радиальном направлении. Устройство позволяет получить более равномерное распределение пористости по высоте и диаметру брикета. При осевом сжатии втулки из эластомера происходит уменьшение ее высоты и выпучивание внутренней поверхности. В результате боковая поверхность прессовки приобретает вогнутую форму. При прессовании тонких пластин из порошковых керамических материалов прессовка получается с вогнутой боковой поверхностью, близкой к сферической. После прессования эластичная втулка распрямляется и выкрашивает верхнюю периферийную часть вогнутой боковой поверхности прессовки.

Целью изобретения является повышение качества при получении тонких пластин за счет обеспечения прямолинейности образующей боковой поверхности, исключения выкрашивания кромки изделия и повышения его размерной тонкости.

Поставленная цель достигается тем, что в способе изготовления изделий из порошковых материалов, включающем размещение порошковой заготовки во втулке из эластомера, и формообразования между заготовкой и втулкой из эластомера размещают металлическую упругую оболочку и создают в ней радиальные сжимающие напряжения путем осадки втулки из эластомера.

Для осуществления способа в устройстве, содержащем втулку из эластомера и два деформирующих пуансона, внутри втулки из эластомера установлена металлическая упругая оболочка, а в одном из деформирующих пуансонов выполнен паз с возможностью сопряжения с металлической упругой оболочкой.

Поставленная цель достигается также тем, что в предлагаемом устройстве на периферийной части торцевой поверхности по меньшей мере одного из деформирующих пуансонов выполнен бурт с внутренней конической поверхностью, охватывающей втулку из эластомера.

Поставленная цель достигается тем, что в предлагаемом устройстве втулка из эластомера выполнена по меньшей мере с одной фаской на наружной поверхности, сопрягаемой с конической поверхностью бурта соответствующего пуансона.

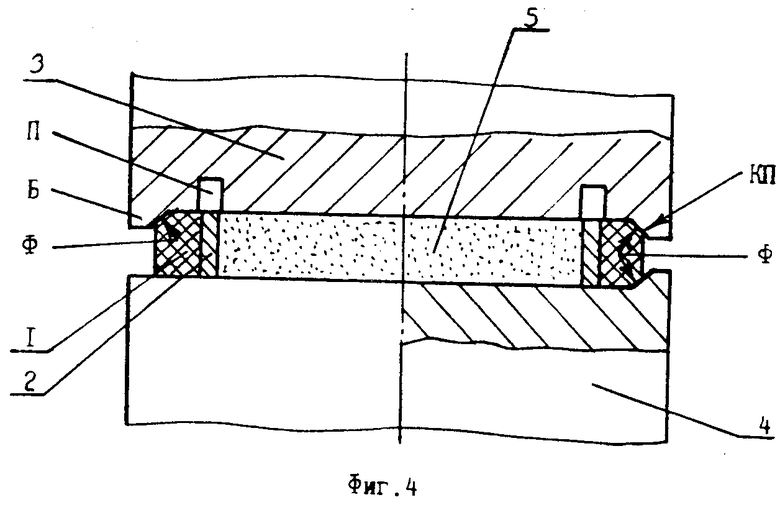

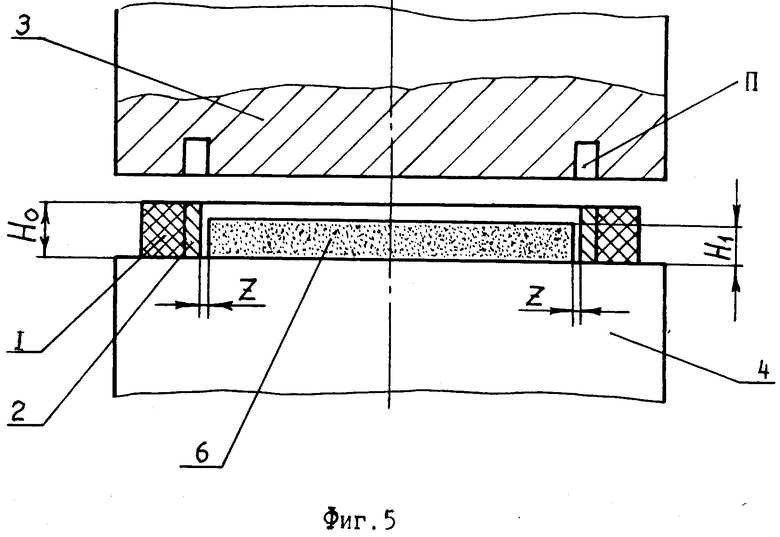

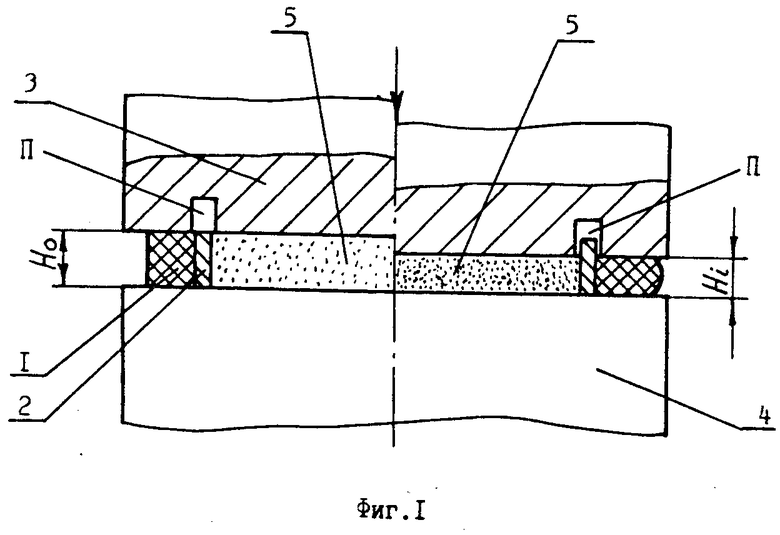

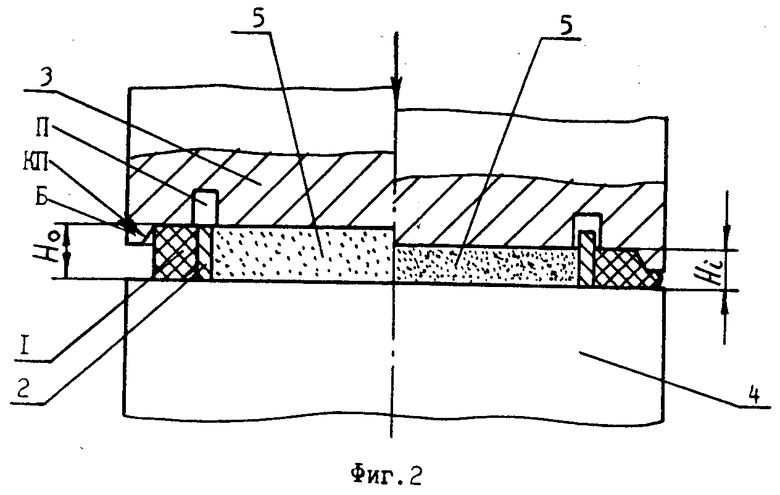

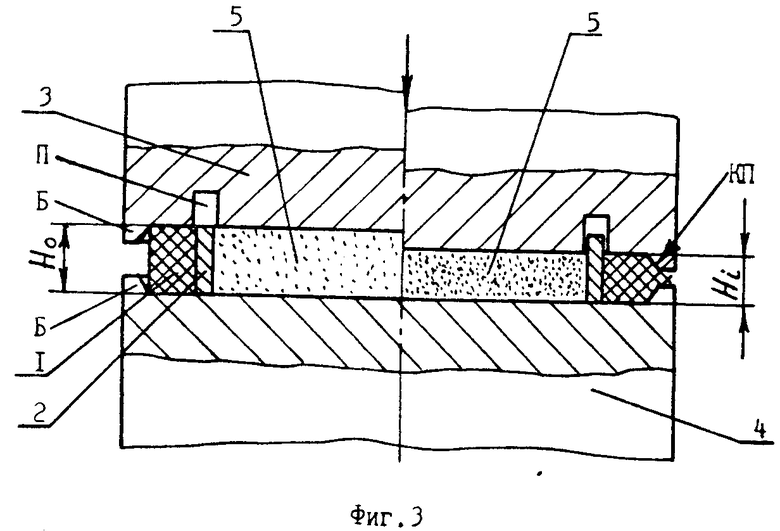

На фиг. 1 представлено устройство для изготовления изделий из порошковых материалов с гладкими пуансонами; на фиг. 2 - устройство с гладким пуансоном и пуансоном, имеющим конический бурт, на фиг. 3 - устройство с двумя пуансонами, имеющими конические бурты (на фиг. 1-3 слева от оси симметрии приведено устройство в исходном положении, справа - в промежуточной стадии прессования); на фиг. 4 - устройство с втулкой из эластомера, имеющей одну (слева от оси симметрии) и две (справа от оси симметрии) фаски; на фиг. 5 - взаимное расположение элементов технологической оснастки и готового изделия после прессования.

Устройство для изготовления изделий из порошковых материалов, представленное на фиг. 1-4, содержит втулку из эластомера 1, упругую металлическую оболочку 2, которая размещена внутри оболочки из эластомера 1 и двух пуансонов 3 и 4, в одном из которых выполнен паз "П" для сопряжения с металлической оболочкой 2. На периферийной части торцовой поверхности одного (фиг. 2) или обоих (фиг. 3) пуансонов может быть выполнен бурт "Б" с внутренней конической поверхностью "КП", охватывающей втулку из эластомера 1. Втулка из эластомера 1 может быть выполнена с одной или двумя фасками "Ф" (фиг. 4) на наружной поверхности, сопрягаемой с конической поверхностью "КП" бурта "Б" соответствующего пуансона.

Для осуществления способа изготовления изделий из порошковых материалов на нижнем пуансоне 4 размещают втулку из эластомера 1, внутрь которой устанавливают упругую металлическую оболочку 2 (фиг. 1-4). В полость металлической оболочки 2 помещают порошковую заготовку 5 и сверху устанавливают пуансон 3 (фиг. 1-4). Затем осуществляют совместную осадку втулки из эластомера 1 и порошковой заготовки 5 до требуемой толщины посредством пуансона 3 (фиг. 1-4). При этом верхняя часть металлической оболочки 2 входит в паз "П", выполненный на торцовой поверхности пуансона 3, и не препятствует осадке втулки из эластомера 1 и порошковой заготовки 5 (фиг. 1-4). После прессования готовое изделие 6 извлекают из полости металлической оболочки 2 (фиг. 5).

При осадке втулка 1 из эластомера обжимает упругую металлическую оболочку 2, создавая в ней радиальные сжимающие напряжения, под действием которых оболочка 2 упруго уменьшает свой диаметр. Так как модуль упругости прессуемой порошковой заготовки на 2-3 порядка меньше упругости материала металлической (например, стальной закаленной) оболочки, поэтому сокращение ее размера встречает небольшое противодействие со стороны малоуплотненной порошковой заготовки. Учитывая, что стальная закаленная оболочка обладает значительно большей жесткостью, чем втулка из эластомера, прогиб ее боковой поверхности в сторону порошковой заготовки под действием радиальных напряжений, создаваемых втулкой из эластомера, будет значительно меньше, а при небольшой высоте металлической оболочки (прессование тонких пластин c H/D< 0,1) он практически отсутствует. В результате прессовка имеет цилиндрическую боковую поверхность. После прекращения действия деформирующего усилия втулка из эластомера восстанавливает свои форму и размеры, металлическая оболочка упруго расширяется и между оболочкой 2 и прессовкой 6 образуется радиальный зазор Z (фиг. 5), что позволяет легко без выпрессовки извлечь готовое изделие. В результате прессовка имеет цилиндрическую боковую поверхность без трещин, сколов, выкрашиваний кромок и расслоений.

В процессе совместной осадки втулки из эластомера 1 и порошковой заготовки 5 верхняя часть упругой металлической оболочки 2 входит в кольцевой паз "П", выполненный на торце пуансона 3.

Качество прессовок тем выше, чем выше их плотность. Повышение плотности связано с резким повышением давления прессования. Чтобы обеспечить условия для образования зазора Z (фиг. 5) между отпрессованной заготовкой 6 и стенкой упругой металлической оболочкой 2, необходимо, чтобы в процессе прессования происходило упругое уменьшение диаметра металлической оболочки 2 под действием радиального подпора со стороны втулки из эластомера 1. При прессовании пуансонами с гладкой торцовой поверхностью радиальная деформация втулки из эластомера происходит главным образом наружу, так как не встречает в этом направлении сопротивления. В результате радиальное давление со стороны втулки из эластомера на металлическую оболочку будет относительно небольшим. При необходимости создавать большее радиальное давление на металлическую оболочку с целью получения более плотных прессовок торцовую поверхность одного или обоих пуансонов выполняют с буртом, внутренняя поверхность которого имеет коническую форму и охватывает втулку из эластомера.

Наличие буртов с внутренней конической поверхностью на торцах пуансона препятствует радиальной деформации втулки из эластомера в направлении от центра и способствует радиальной деформации ее в направлении к центру, так как коническая поверхность бурта создает дополнительное силовое воздействие на наружную боковую поверхность втулки при ее осадке. В результате, втулка из эластомера создает большее радиальное давление на металлическую оболочку. При использовании втулки из эластомера без фасок на наружных кромках боковое силовое воздействие на втулку со стороны буртов пуансона начинается не с самого начала процесса осадки втулки, а на промежуточной его стадии, когда боковая наружная поверхность осаживаемой втулки, прилегажащая к ее торцам, соприкоснется с коническими поверхностями буртов пуансонов. Еще больше позволяет увеличить радиальную деформацию втулки из эластомера (а значит и металлической упругой оболочки) в направлении к центру одновременное использование пуансонов с буртом на торцовых поверхностях и выполнение фасок (одной или двух) на наружных кромках втулки из эластомера, сопрягаемых с коническими поверхностями буртов пуансонов. В этом случае достигается максимальная плотность получаемых прессовок, так как боковое силовое воздействие на втулку из эластомера со стороны конической поверхности бурта пуансона начинается с самого начала процесса осадки втулки, а не на промежуточной стадии, как и в случае использования втулки без фасок.

Пример реализации способа и работы устройства. Заявляемое изобретение опробовано в лабораторных условиях при изготовлении пластин диаметром 100 мм. В качестве исходного материала использовался порошок высокотемпературной сверхпроводящей керамики соединения YBa2Cu3O7.

Металлическая упругая оболочка, выполненная из стали У10А и термообработанная до НРС 54. . . 58, имела следующие размеры: внутренний диаметр 101 м, толщина стенки 2 мм, высота 7 мм. Эластичные втулки были выполнены из полиуретана высотой 7 мм с внутренним диаметром 105 мм и наружным диаметром 120 мм. Пуансоны изготавливали из стали У10А (ГРС. . . 54. . . 58). На торцовых поверхностях верхних пуансонов были выполнены кольцевые пазы глубиной 6 мм с внутренним диаметром 100 мм и наружным диаметром 105,5 мм. Один комплект пуансонов (верхний и нижний) был выполнен с плоскими торцами, второй и третий - с буртами на периферийной части торцовой поверхности. Внутренняя поверхность бурта выполнена конической. Угол конусности 45о. Высота бурта 2 мм. Диаметр, определяющий переход плоской торцовой поверхности пуансона в коническую поверхность бурта, для второго комплекта пуансонов был равен 120 мм (при использовании втулок из эластомера без фасок на наружных кромках), для третьего комплекта пуансонов (при использовании втулок с фасками) - 116 мм.

На нижний пуансон устанавливали втулку из полиуретана, внутрь втулки помещали металлическую оболочку, образованную полость заполняли порошком, на полученную сборку устанавливали верхний пуансон и осаживали совместно порошковую заготовку и втулку из полиуретана. После прессования заготовку извлекали из металлической оболочки. Гарантией получения качественного изделия является наличие после прессования зазора Z (фиг. 5) между прессовкой и металлической заготовкой. При проведении эксперимента определяли максимальное давление прессования, при котором после прессования еще наблюдался радиальный зазор Z, позволяющий без усилия извлечь отпрессованное изделие из металлической оболочки, относительную плотность и толщину получаемых пластин. Форма и размеры технологической оснастки, условия и результаты эксперимента приведены в таблице.

Изготовить аналогичные пластины по способу и в устройстве, принятыми за прототип, не удалось, так как отпрессованные пластины имели выкрошенную (отслоенную) верхнюю кромку по всему периметру изделия. Ширина отслоенной части составляла 10-12 мм, а в отдельных местах достигала 18-20 мм. Минимальная толщина пластины, которую удалось получить без расслоений и выкрашивания кромки, составляла 20 мм (Н/D= 0,2) при плотности 62% .

Таким образом, заявляемое изобретение по сравнению с прототипом позволяет повысить качество пластин за счет обеспечения прямолинейности образующей боковой поверхности. Кроме того, заявляемое изобретение расширяет технологические возможности за счет изготовления пластин с меньшей относительной толщиной (Н/D< <0,1) без выкрашивания кромок и расслоений.

(56) Авторское свидетельство СССР N 827262, кл. В 22 F 3/02, 1981.

Авторское свидетельство СССР N 1162550, кл. В 22 F 3/02, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления мишени для магнетронного распыления | 1990 |

|

SU1785808A1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1984 |

|

SU1250393A1 |

| Устройство для прессования металлических порошков | 1981 |

|

SU1006059A2 |

| Способ прессования изделий из порошка | 1982 |

|

SU1018805A1 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

| Способ изготовления изделий из порошка с малыми отверстиями и устройство для его осуществления | 1982 |

|

SU1039646A1 |

| Устройство для прессования трубчатых изделий из порошка | 1989 |

|

SU1660845A1 |

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

| Устройство для формования изделий из порошка | 1983 |

|

SU1130439A1 |

Способ включает размещение порошковой заготовки во втулке из эластомера с предварительным размещением между ними упругой металлической оболочки и последующее формообразование между двумя деформирующими пуансонами с одновременной осадкой втулки. Устройство для прессования порошковых материалов содержит матрицу, два пуансона, втулку из эластомера и металлическуо упругую оболочку. В верхнем пуансоне выполнен паз. 2 с. и. 2 з. п. ф-лы, 1 табл. , 5 ил.

Авторы

Даты

1994-02-15—Публикация

1990-06-04—Подача