Изобретения относятся к области производства керамических изделий сложной конфигурации методом изостатического прессования в формах, а именно к производству заготовок для изготовления высоковольтных изоляторов.

Наиболее близким из известных способов изготовления фарфоровых заготовок сложной конфигурации методом изостатического прессования является способ, при котором прессование осуществляют в герметично закрытых эластичных оболочках-формах, заполняемых пресс-порошком влажностью 10-12% при давлении прессования 25 МПа, при котором могут дополнительно осуществлять вибровоздействие на прессуемый материал сердечником-гидровибратором (М.И.Тимохова «Изостатическое прессование керамических изделий сложной конфигурации», Стекло и керамика №2, 2005 г., с.10-12).

Наиболее близкой из известных форм для прессования является пресс-форма для изостатического прессования изделий сложной конфигурации, в частности заготовок высоковольтных изоляторов, содержащая верхний и нижний фланцы, размещенную между ними перфорированную стальную опорную конструкцию, в полости которой размещена гибкая пресс-форма (Авторское свидетельство СССР №901049, кл. В28В 1/10, 1982 г.).

Известные технические решения, как способ, так и реализующая его форма, не в полной мере обеспечивают необходимую равномерность распределения давления по объему массы пресс-порошка в процессе прессования, что отрицательно сказывается на качестве получаемых заготовок.

Задача, на решение которой направлено настоящее изобретение, состоит в повышении качества получаемой заготовки изолятора, в увеличении производительности технологического процесса и, как следствие, в снижении себестоимости изготовления изделий.

Технический результат заключается в обеспечении равномерного давления на пресс-порошок, заключенный в матрицу, при изготовлении заготовки с соотношением минимального и максимального диаметров в диапазоне от 1,5 до 2,7 при равномерном распределении давления прессования и распрессовки, исключающей появления дефектов: полости, раковины, трещины, сколы.

Достигается это тем, что:

- форма для изготовления методом изостатического прессования заготовки керамического, предпочтительно фарфорового, высоковольтного изолятора в виде тела вращения содержит цилиндрический корпус с торцевыми крышками, образующими в его полости гидравлическую камеру высокого давления, сообщаемую с источником давления, в которой герметично по периметру ее торцов размещена полая разрезная по продольной плоскости на симметричные части матрица с профильной внутренней поверхностью в виде чередующихся вдоль оси матрицы формообразующих кольцевых выступов и впадин с соотношением их диаметров в диапазоне от 1,5 до 2,7 и с концевыми цилиндрическими частями, длина которых превышает максимальный диаметр формообразующих частей, причем разъемные части матрицы по поверхностям их разъема соединены между собой герметично и с возможностью равномерной передачи давления на материал в ее полости для формирования заготовки с равной плотностью по объему. При этом цилиндрический корпус может быть выполнен с разъемами по образующим на герметично соединяемые между собой части, по крайней мере к двум из которых присоединены разъемные части матрицы, при этом плоскости разъема цилиндрического корпуса и матрицы могут совпадать;

- способ изготовления заготовки высоковольтного керамического изолятора изостатическим прессованием осуществляют в упомянутой выше форме, при котором во внутреннюю полость собранной из разъемных частей матрицы с присоединенной нижней крышкой засыпают пресс-порошок фарфоровой массы с влажностью 0,5-2,5%, заполняя при одновременном вибрировании все внутреннее ее пространство, закрывают верхнюю крышку с герметизацией соединения, создают в гидравлической камере корпуса давление и выдерживают матрицу под этим давлением в течение времени, необходимого для формирования требуемой плотности и конфигурации заготовки с достижением пористости заготовки 20,0-36,0%, при этом изменение давления в рабочем объеме гидравлической камеры осуществляют при выполнении условия текучести находящегося в пресс-порошке воздуха и консолидации воздуха в объеме остаточных пор заготовки с обеспечением уравновешивания запрессованным в нее воздухом внешнего давления прессования, после чего давление в камере корпуса снижают по режимам, обеспечивающим сохранение целостности заготовки, снимают крышки и раскрывают разъемные части матрицы или матрицы и корпуса и извлекают полученную заготовку. При этом пресс-порошок фарфоровой массы засыпают во внутреннюю полость матрицы при одновременном вибрировании.

Изобретения поясняются чертежами, где:

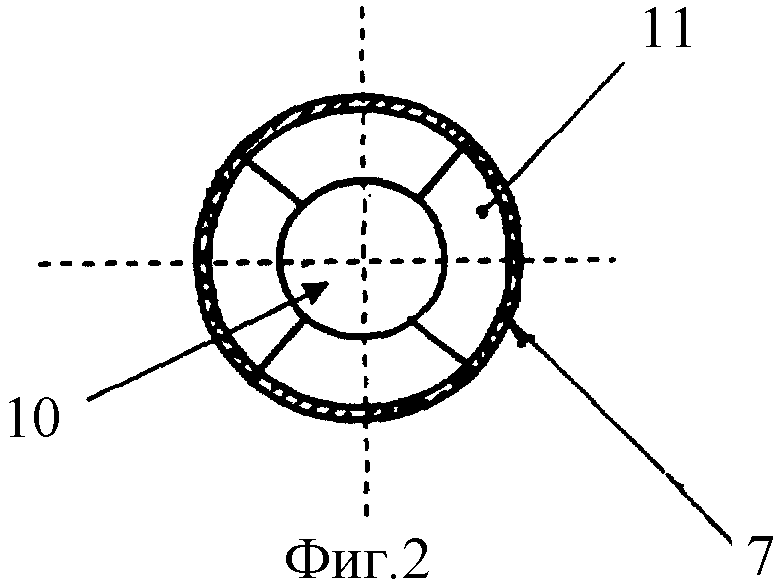

на фиг.1 представлен общий вид формы для изготовления методом изостатического прессования заготовки керамического, предпочтительно фарфорового, высоковольтного изолятора;

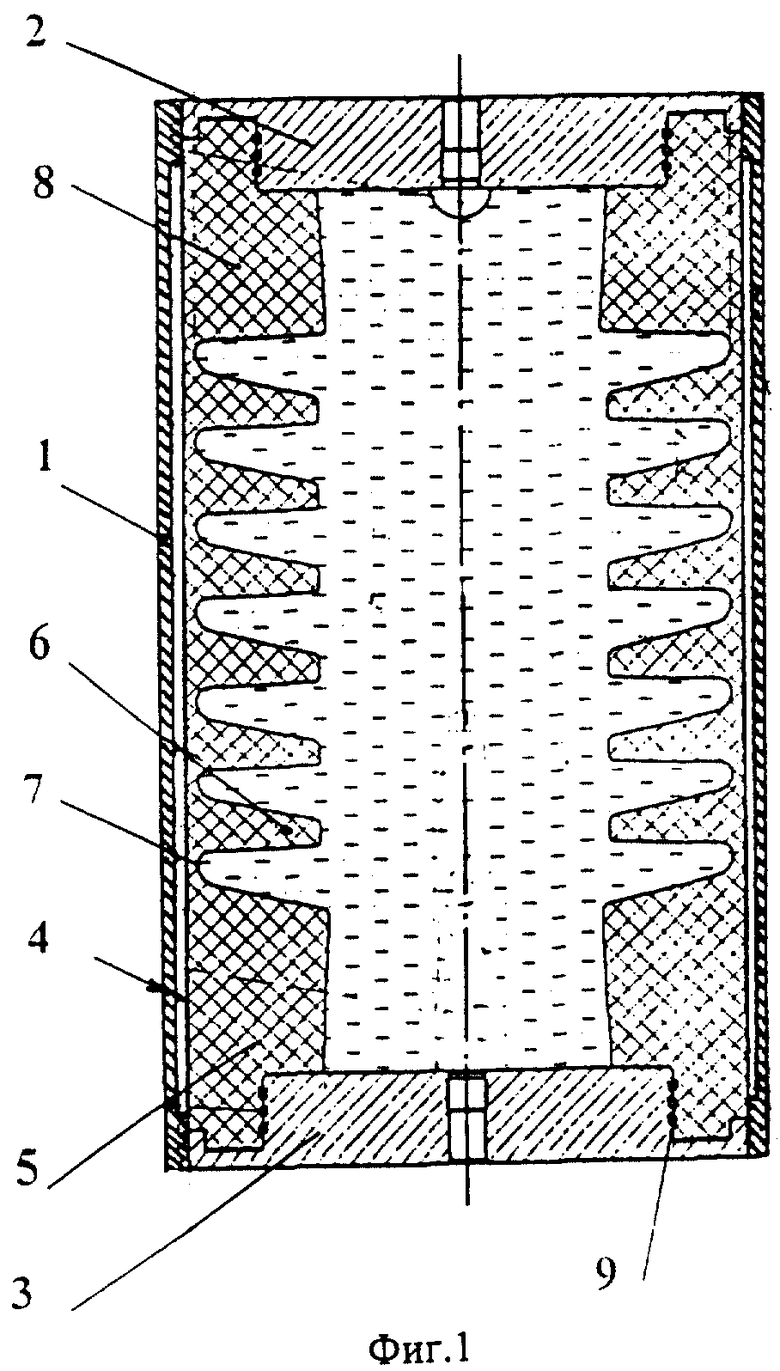

на фиг.2 представлено поперечное сечение матрицы 5, состоящей из четырех частей 11.

Обоснование используемых параметров

Влажность масс 0,5-2,5%, значения выше - приводят к разрушению при снятии давления из-за «запрессованного воздуха», ниже - недостаточная прочность заготовки.

Прессование проводят до достижения пористости заготовки 20,0-36,0%, т.к. выше - не спекается, нет изделия с требуемыми свойствами (плотность, электрическая прочность, механическая прочность), ниже - экономически нецелесообразно, а также физически недостижимо.

Форма для изготовления методом изостатического прессования заготовки керамического высоковольтного изолятора используется для изготовления преимущественно фарфорового изолятора, имеющего форму тела вращения. Форма содержит цилиндрический корпус 1 с торцевыми крышками 2 и 3, образующими в его полости гидравлическую камеру 4 высокого давления. Камера 4 сообщается с источником высокого давления, для чего герметично по периметру ее торцов размещена полая разрезная по продольной плоскости, т.е. по плоскости, проходящей через продольную ось тела вращения, на симметричные части (фиг.2) матрица 5 с профильной внутренней поверхностью в виде чередующихся вдоль оси матрицы формообразующих кольцевых выступов 6 и впадин 7 с соотношением их диаметров в диапазоне от 1,5 до 2,7 и с концевыми цилиндрическими частями 8, длина которых превышает максимальный диаметр формообразующих частей - выступов 6 и впадин 7. Разъемные части матрицы 5 (см. фиг.1, 2) по поверхностям их разъема соединены между собой герметично и с возможностью равномерной передачи давления на материал в ее полости для формирования заготовки, как правило, с равной плотностью по объему. Такой результат достигается сочетанием формы и материала на основе полимера.

При производстве работ с упомянутой выше формой реализуется способ изготовления заготовки высоковольтного керамического изолятора изостатическим прессованием. Во внутреннюю полость 10 собранной из разъемных частей 11 матрицы 5 с присоединенной нижней крышкой 3 засыпают пресс-порошок фарфоровой массы с влажностью 0,5-2,5%, заполняя при одновременном вибрировании или последовательном вибрировании (т.е. сначала засыпают, потом производят вибрацию) все внутреннее пространство матрицы 5. Затем закрывают верхнюю крышку 2 с герметизирующими соединение кольцевыми прокладками 9, создают в гидравлической камере 12 корпуса 1 давление и выдерживают матрицу 5 под этим давлением в течение времени, необходимого для формирования требуемой плотности и конфигурации заготовки с достижением при этом пористости заготовки 20,0-36,0%. Изменение давления в рабочем объеме гидравлической камеры осуществляют при выполнении условия текучести находящегося в пресс-порошке воздуха и консолидации воздуха в объеме остаточных пор заготовки с обеспечением уравновешивания запрессованным в нее воздухом внешнего давления прессования. Затем давление в камере корпуса снижают по режимам, обеспечивающим сохранение целостности заготовки, снимают крышки и раскрывают разъемные части 11 матрицы 5 по отдельности и извлекают полученную заготовку. Для предотвращения адгезии матрицы к крылу заготовки толщина стенки матрицы 5 у крыла составляет не менее 20% от толщины стенки матрицы в цилиндрической части заготовки. Разрезанная поверхность матрицы может быть выполнена плоской, с прямоугольным или кольцеобразным уплотнением. В случае выполнения плоской поверхности контакта (для других вариантов эффект герметизации увеличивается) отдельных частей матрицы эффект герметизации возрастает с увеличением площади контакта, т.е. толщины матрицы 5, за счет возрастания сопротивления движению воздуха или рабочей жидкости в рабочий объем матрицы.

Изобретения относятся к области производства керамических изделий сложной конфигурации методом изостатического прессования в формах, а именно к производству заготовок для изготовления высоковольтных изоляторов. Технический результат заключается в обеспечении равномерного давления на пресс-порошок, заключенный в матрицу, при изготовлении заготовки с соотношением минимального и максимального диаметров в диапазоне от 1,5 до 2,7 при равномерном распределении давления прессования и распрессовки, исключающей появления дефектов: полости, раковины, трещины, сколы. Форма для изготовления методом изостатического прессования заготовки керамического, предпочтительно фарфорового, высоковольтного изолятора в виде тела вращения, содержит цилиндрический корпус с торцевыми крышками, образующими в его полости гидравлическую камеру высокого давления, сообщаемую с источником давления. В камере высокого давления герметично по периметру ее торцов размещена полая разрезная на симметричные части по параллельным ее оси образующим матрица с профильной внутренней поверхностью в виде чередующихся вдоль оси матрицы формообразующих кольцевых выступов и впадин с соотношением их диаметров в диапазоне от 1,5 до 2,7 и с концевыми цилиндрическими частями, длина которых превышает максимальный диаметр формообразующих частей. Причем разъемные части матрицы по поверхностям их разъема соединены между собой герметично и с возможностью равномерной передачи давления на материал в ее полости для формирования заготовки. Способ изготовления заготовки высоковольтного керамического изолятора изостатическим прессованием осуществляют в упомянутой выше форме. При этом во внутреннюю полость собранной из разъемных частей матрицы с присоединенной нижней крышкой засыпают пресс-порошок фарфоровой массы с влажностью 0,5-2,5%, заполняя при одновременном вибрировании все внутреннее ее пространство. Закрывают верхнюю крышку с герметизацией соединения, создают в гидравлической камере корпуса давление и выдерживают матрицу под этим давлением в течение времени, необходимого для формирования требуемой плотности и конфигурации заготовки с достижением пористости заготовки 20,0-36,0%. При этом изменение давления в рабочем объеме гидравлической камеры осуществляют при выполнении условия текучести находящегося в пресс-порошке воздуха и консолидации воздуха в объеме остаточных пор заготовки с обеспечением уравновешивания запрессованным в нее воздухом внешнего давления прессования. После этого давление в камере корпуса снижают по режимам, обеспечивающим сохранение целостности заготовки, снимают крышки, раскрывают разъемные части матрицы или матрицы и корпуса и извлекают полученную заготовку. 2 н. и 2 з.п. ф-лы, 2 ил.

| Гибкая пресс-форма для изостатического прессования | 1978 |

|

SU901049A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ | 1972 |

|

SU426355A1 |

| Способ изостатического прессования фасонных изделий из порошков | 1990 |

|

SU1759551A1 |

| Смесь для изготовления литейных стержней теплового отверждения | 1986 |

|

SU1331608A1 |

| Железнодорожный рельс | 1990 |

|

SU1759973A1 |

Авторы

Даты

2008-03-10—Публикация

2006-07-13—Подача